提高焦炭质量稳定性的探索与实践

张运生

(安阳钢铁股份有限公司)

0 前言

国内外高炉生产实践证明,高炉容积越大,喷煤比越高,焦炭在高炉内所起骨架支撑作用越关键,因此对所用焦炭的质量要求也越高。高质量焦炭除了要求其具有较低的灰分、硫分和较高的冷热强度以外,各项质量指标的长期持续稳定更为关键,因为稳定是基础,如果没有质量稳定的焦炭,就失去了高炉强化冶炼的基础[1]。

1 概况

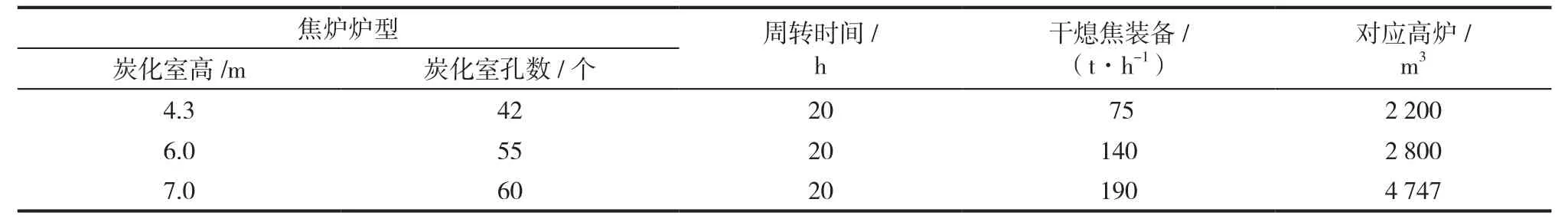

安钢焦化厂有生产焦炉6座,分别为2座JN43-80焦炉、2座JN60-6焦炉,2座JNX70-2焦炉;备煤生产工艺为先配后粉,进厂煤以火车和汽车两种方式运输,其中火车运输比例约占70%。炼焦煤进厂质检后直接进20个储配一体的储煤罐,每个煤罐设计储存能力为10 000 t。安钢焦化厂煤焦主要工艺设备配置见表1。

表1 煤焦主要工艺设备配置

2 存在问题及原因分析

随着安钢铁前生产系统的升级改造,2 000 m3和4 000 m3以上高炉相继投产,高炉工艺装备逐步大型化。同时,由于受场地所限及环保要求,露天煤场由储配一体储煤罐替代,焦炭质量的稳定性因取消混匀煤场出现下滑,这与高炉大型化要求提高焦炭质量稳定性相矛盾,因而针对这一问题进行了探讨和改进。

2.1 生产条件限制

2011年,安钢开始建储煤罐,采用储煤罐替代露天储煤场,进厂煤直接入罐存储使用。安钢共有20个储煤罐,但供煤矿点合计则有70余个。以肥煤为例,2007年至2011年之间,肥煤主要供煤户(矿点)共24个,结合配用比例等,肥煤所占用的储煤罐仅为4~5个,为保生产势必要多个矿点的肥煤进一个储煤罐,因同煤种不同矿点(供户)的炼焦煤质量存在差异,就算同产地的质量也存在差异,所以在使用过程中如果不能准确掌握更换矿点的时间节点,那么在炼焦煤矿点更换,质量发生变化后,配比做不到及时调整,就会造成配合煤质量的波动。

2.2 原燃料质量波动

安钢供煤户多,其中部分供户的煤质不稳定,尤其是地方供户煤源不固定,煤源生产能力相对较差,质量波动大。甚至存在个别用户为追求利益最大化进行恶意配洗现象,以焦煤为例,将较好的1/3焦煤和瘦煤配洗成焦煤,部分常规指标能够达到焦煤的要求,但实际结焦性能却差别巨大,如将配洗成的焦煤当成优质焦煤使用,势必会造成质量波动。并且由于多个矿点(供户)入同一个煤罐,就算出现质量波动也无法追溯[2]。

2.3 化验结果滞后

进厂煤检测指标较多,质检程序复杂,化验分析结果出来的慢。而生产上部分煤罐库存低,来煤入罐后,根本无法等到煤质检测结果出来后再进行使用。一旦煤质异常,按正常使用后就会对焦炭质量产生影响。

2.4 配比执行与实际要求存在偏差

配比能否有效执行,对焦炭质量影响至关重要,传统配煤方法是依据配比按照湿基进行配重的,而实际进厂炼焦煤中不同矿点或同一矿点不同批次煤的水分大小差异较大,因安钢没有煤场,来煤无法混匀,进厂后直接进入储煤罐进行使用,所以进厂煤的水分差异得不到有效调节,采用传统湿基配煤经常会造成各煤种实际配入煤量与理论配入煤量有偏差,势必会对焦炭质量的稳定性产生影响。

2.5 生产调整影响

因生产和原料质量变化需要配煤比做出调整时,主要是由技术人员根据生产需求依据各炼焦煤的灰分、硫分、挥发分、粘结性指标以及历史使用效果进行经验调配,由于炼焦用煤品种较多,各矿点炼焦煤的工艺性质、结焦特性和配合性存在差异,配比调整幅度较大有时会引起焦炭质量波动,尤其新开发的炼焦煤矿点,试用初期容易引起焦炭质量波动。

3 采取措施

3.1 建立矿点配煤体系

同煤种不同矿点的煤的质量均存在差异,有的差异较大,为了稳定焦炭质量,在公司生产、技术、采购等相关单位共同努力下,7 m焦炉实现矿点配煤,6 m和4.3 m焦炉接近矿点配煤。由于罐内煤的矿点单一,可实现原料质量溯源,在发生进厂煤质量波动时,可及时采取有效措施,在较短时间内稳定焦炭质量。实现矿点配煤至今,由于原料供应基本稳定,各工序操作规范,使焦炉焦炭质量始终稳定在较高水平。

3.2 逐步取消混洗煤

完善进厂煤质量指标控制,将煤岩指标纳入进厂煤质量管理,标方差和岩相图等列入合同考核。随着煤岩考核指标的逐步收严,使进厂混洗煤比例逐步降低,目前基本杜绝了进厂煤严重混洗的现象。

3.3 创建三关质检及快速质检

进厂煤源头不稳,煤质把控不严,焦炭质量也难以保证,为稳定焦炭质量,给炼铁高炉顺行创造条件,炼焦煤在进厂时先由质检部门正常取样质检,此为第一关质检;在炼焦煤卸车时,生产厂进行人员轮换抽检,此为第二关质检;公司职能处室轮换人员进行每日抽检,此为第三关质检。三关质检结果进行比对,偏差超标进行分析追溯考核,从根本上杜绝了质检人员责任心不强或者作弊行为。另外,在原煤卸车时取样并进行快速质检,要求5小时以内出结果,仅作为卸车和使用参考数据指导生产。

3.4 建立干基配煤方法

为消除水分对配煤效果的影响,采用干基配煤方法,即按时从各煤盘取煤样,进行煤种水分检测,执行扣除水分后按干基煤配重。采用干基配煤后,使配煤比执行的准确性和稳定性得到了较大提高。

3.5 建立“骨架煤”体系

对进厂煤进行详细分类,将起稳定质量的优质焦煤、肥煤等关键煤种,定义为“骨架煤”,建立“骨架煤”使用与结构优化管理体系,确保在质量稳定前提下优化结构。每次调整配比,尽量保持“骨架煤”比例稳定,大的配比结构调整,要进行实验验证。在新资源开发使用上,遵循循序渐进、稳步推进、先试验后使用的原则,避免冒进出现质量波动。

3.6 让试验为生产提供依据

建立健全实验体系:即实验室试验焦炉方案优选后,由生产焦炉工业试验验证,再进行实际生产。该体系在新资源开发、结构优化、质量改善等方面发挥了科学的指导作用。

因实验焦炉体积小,与生产焦炉存在差距,试验焦炉再怎么改进,也不能完全等同于生产焦炉,始终会存在着一定误差,尤其是M10重复性及规律性均不是很好。要想从试验炉中得到一个方案,需要做一组配方,所以至少需要在试验焦炉上做两三炉,甚至更多炉,再根据试验焦炉与生产焦炉关系估算出该配比在工业焦炉上的焦炭质量。为了能使实验数据真正指导生产,并且快速准确的验证,安钢开展了生产焦炉单孔工业试验,由于焦炉煤塔一般都有多个煤仓,可以同时进行不同配方的工业试验。

4 效果

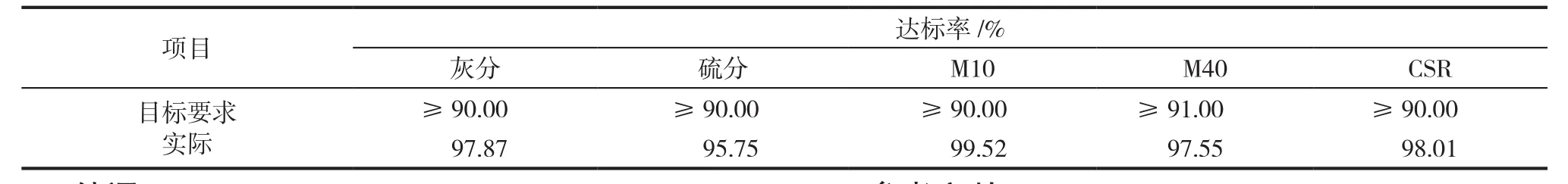

通过采取一系列措施,安钢焦炭整体质量保持稳定,满足了高炉生产需求,各项指标达标率均在95%以上,达到了目标要求。其中,焦炭灰分≤12.6%的达标率为97.87%、硫分≤0.8%的达标率为95.75%、M10≤6.2%的达标率为99.52%、M40≥87%的达标率为97.55%、CSR≥67%的达标率为98.01%。具体指标对比见表2。

表2 2018年焦炭质量主要指标达标率

5 结语

通过对配煤部分工艺及参数调整等,解决了长期困扰安钢焦化厂焦炭质量稳定性的问题,为大容积高炉生产顺行创造了条件,同时为同行业处理类似问题提供一定的借鉴。