基于塞贝克效应的汽车发动机冷却系统集热器设计

杨子木

(山东大学能源与动力工程学院,济南 250002)

主题词:温差发电 流固耦合 冷却系统 集热器 能量回收

0 前言

随着社会的发展和科技的进步,我国汽车的保有量迅速持续增加,但一直以来汽车运行过程中都存在能量利用率低的问题。汽车发动机在运行过程中产生的热量,蕴含在汽车尾气中的有30%~45%,被冷却系统带走的热量约占30%[1]。运用温差发电技术,通过热电转化,可以有效提高能源利用率,且重型汽车因其布置空间足、尾气流量大、行驶工况较单一等特点可进一步发挥温差发电的优势。现有的系统问题在于废热通道、换热器等部件的内部结构不够合理,热电模块的连接方式不够完善,导致发电效率低,能量利用率不高,忽视了冷却系统中水冷端与散热片蕴含的可回收的丰富能量。

一方面利用废气与冷却系统之间的温差,产生塞贝克效应进行发电,大幅度提高两者之间的发电效率。另一方面,利用水冷端与散热片之间的温差,产生塞贝克效应进行发电。两者温差发电系统结合,合理设计集热器以保持温差,并将产生的电能高效转为与车载电源相匹配的直流电能,供汽车使用,以减轻发动机负载。

1 设计方案构想

商业温差发电片在工作中达到最大输出功率时,一般热源和冷源温差为333~473 K。发动机的水冷装置温度大约在353~483 K之间,废气温度最高可达773~873 K[2]。

综合以上数据,提出设想如下。

1.1 温差发电部分

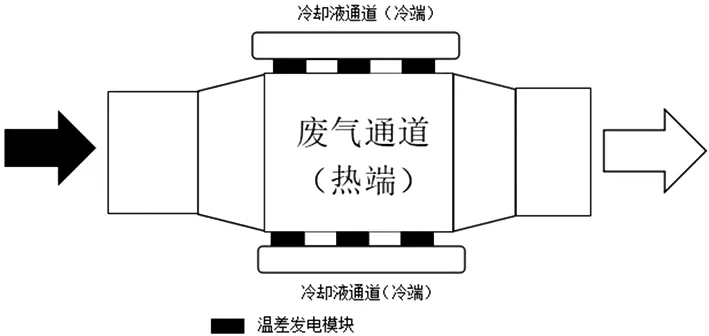

在废气以及水冷装置之间加装第一部分的温差发电装置,如图1所示。以废气端为热源,水冷端为冷源。选用适用于该工况的温差发电片,可以将汽车废气中的余热转换成与汽车车载电源相匹配的直流电能。

图1 半导体温差发电装置结构示意

其中,用半导体材料制作温差发电模块,温差发电装置如图2所示。发动机提供温度在773~873 K的废气作为热源,在发动机缸体上方的废气阀处安装温差发电装置,使发动机冷却系统中的高温废气在流经温差发电装置的换热器时,与换热器充分接触,提高换热器温度,即提高热源温度,吸收汽车水冷装置的热量。

图2 温差发电器

在水冷装置处加装第2部分的温差发电装置。热源为水冷端,冷源为散热片,采用风机强制散热,理论上此处工作温差保持在20~30 K即可[3],为保证热电片的工作效率,可以使其温差保持在40~50 K,甚至更大。

通过半导体温差发电装置使发动机废气的部分热能转化为与车载电源相匹配的直流电能,可用于车内供电。对于长途运输的冷藏车而言,此部分电可定时补充冷载货车的原电瓶用电。此外,若此部分与汽车车载电源相匹配的电能储存在备电系统,可将其作为车载电源在人为或事故不工作时和故障时启用的第二个制冷动力源。

1.2 集热器部分

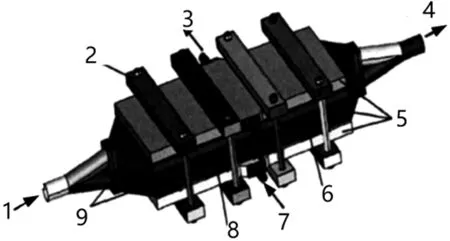

每一部分温差发电装置的热源以及冷源应加上集热器,如图3所示,使得热源和冷源之间的温差尽量保持恒定,从而让发电时输出的电动势保持稳定[4]。

结合现有集热器,其内部结构为矩形盒结构[1],在此基础上增加挡板。利用挡板,将集热器中能量回收装置的内部空间分成有限的几部分,其内部挡板呈现集中不同的排列方式,如图3所示。其中图3(a)中挡板相互平行;图3(b)中6个挡板对称分布,对称的2个挡板为1组,3组挡板分别于中轴线成60°、45°和30°;图3(c)中挡板分布为2个V型,出口位置处2挡板之间的距离等于出口的直径;图3(d)结构与(b)结构中挡板的分布基本一致,(d)结构的换热器在离入口不远处多加1个挡板。

图3 集热器及其内部挡板排列方式示意

2 集热器的流固耦合计算

2.1 模型构建

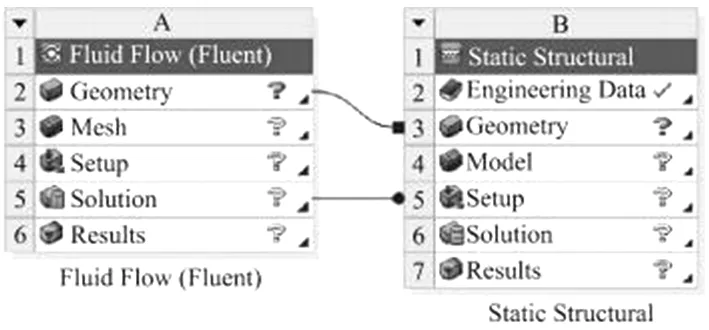

由于计算过程中,同时涉及到流体和固体,所以需要利用ANSYS软件进行流固耦合计算。利用ANSYS软件中Workbench模块的流体计算模块,并增加固体计算模块,这两种模块之间可以实现数据的相互传输,且流体模块的计算结果可作为固体模块计算的边界条件,如图4所示。

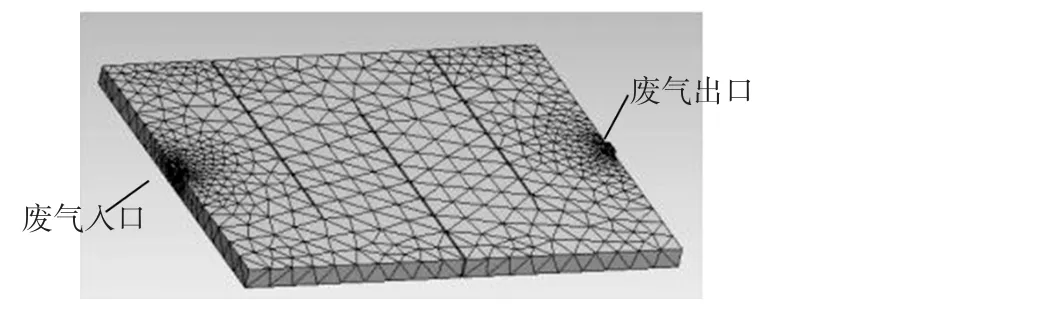

首先进行流体模块的计算,在计算时只需对流体经过的部分建立网络模型,由于图3所示各种不同结构的集热器所建立的模型基本相同,以图3中(a)所示结构为例,利用ANSYS软件中的Gambit模块给出网格模型,如图5所示。其中流体入口和出口位置已经标出,后续示意图中出口、入口位置相同。

图4 流固耦合

图5 流体计算网络模型

根据所研究的流体(冷却液,动力粘度0.001 1 Pa·s,密度1 010 kg/m3)以及发动机冷却水流速,考虑到发动机大多数时间在中等负荷的工况下运行,以发动机中等负荷的运行工况为例(节气门开度在40%左右),输入其入口温度358 K,入口速度0.5 m/s,出口压力101 300 Pa[5],在Fluent模块依次设置边界条件,流动过程采用k-ε湍流模型,利用能量方程,假设为稳态计算。

完成流体计算之后,关闭Fluent模块,进入Model模块(在Static Structure中),然后禁用冷却液几何模型,只分析装置外壁,并将上述流体计算的所得的相关数据作为边界条件传递给固体计算。

因为冷却系统集热器的材料是铝合金,所以需要构建铝合金材料,修改Engineering data模块中的工程材料数据,增加铝合金材料Aluminum,密度为2 700 kg/m3,杨氏模量为7.2×1010,泊松比为0.33。

2.2 结果分析

经过流体计算后,可得出如图6所示的几种不同内部结构的集热器表面温度的对比图。由图可知,图6(a)的表面温度分布不够均匀,原因是其挡板结构使得流入的液体需要经过多次折返才能达到出口,从而让液体在集热器内停留时间较长,导致散热较多,使得各部分存在温差;图6(d)结构的集热器整体温度较低,因为其在入口附近设置垂直于流速方向的挡板,让刚刚流入的液体流速下降,从而使冷却液在集热器中的平均流动速度降低;图6(c)结构的集热器温度分布总体均匀,但是由于靠近边界的两个斜挡板使得流体在边界附近流动时间较长,在边界附近散失更多热量,故边界附近温度较低。相比而言,图6(b)结构的挡板布置,对流体有一定的导流作用,使得流体在集热器内充分流动,充分换热,换热器内温度分布更为均匀,更为理想,因此从温度分布效果来看,采用图6(b)结构方式。

图6 温度分布示意

3 风机强制散热和集热器压差的影响

3.1 风机强制散热的影响

集热器工作过程中,跟随汽车的行驶,附近风速也会发生变化,且强制散热可能增加发动机的整体能耗,为此对不同风速条件下的冷却系统工作状态进行比较分析。不同风速条件下个部件温度的如表1所示。

表1 不同风速条件下各部件温度

由表1可知,当风速升高时,冷端温度和热端温度同时降低,但是温差保持在36℃左右,温差发电的能力变化不大,而实际应用过程中,增大强制风冷的风速可能会导致发动机整体能耗增加,为此,应在热端和冷端温差保持基本恒定的前提下,尽量减小强制风冷的风速,以提高温差发电的效率。

3.2 集热器压差的影响

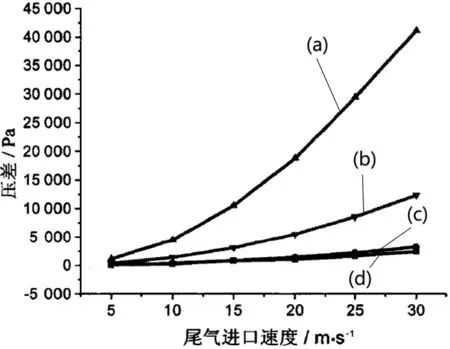

废气进入集热器后,压力损失主要有沿程损失和局部损失两种,废气的流动依靠发动机排气系统的驱动,因此会影响发动机的背压,影响排气性能,从而影响整机功率。为此,在满足温度分布效果的前提下,集热器进出口的压差越小越好[3]。

图7给出了废气在不同进口流速下4种集热器的进出口压差,可以看出,集热器进出口压差随进口流速减小而减小,这是因为废气进口流速增加时,其摩阻系数也随之增加,废气在集热器内流动过程中沿程损失增大,从而压力损失增大,导致进出口压差增大。4种集热器在进口流速较大时,进出口压差差距较大,从大到小依次为V字型挡板、水平挡板、对称挡板、对入口加挡板,这是因为V字型挡板直接阻挡了废气的向出口的流动,并多次改变废气在集热器种的流向,使之局部损失和沿程损失均增大;水平挡板阻挡了废气向出口流动,使之压力损失增大;对称挡板和对入口加挡板分布对废气向出口的流动起到导向作用,因此压力损失较小。另外,在进口流速较大之时,对称挡板和对入口加挡板集热器中压差的差距不大,而上述计算中,进口流速取0.5 m/s,在此流速之下,对称挡板和对入口加挡板集热器中的进出口压差更小。综合温度分布和压力损失来看,对称挡板结构的集热器是最佳选择。

图7 不同进口速度下四种集热器进出口压差比较

4 创新点与市场推广前景

4.1 合理利用废气和冷却水之间的温差

基于温差发电原理,即两种不同的金属材料组成闭合回路,回路中会产生电流,通过半导体温差发电装置,将汽车废气中的余热转换成与电源相匹配的直流电能,供汽车电器设备使用。而温差发电关键的一点就是如何利用温差。由于商业发电片最高工作温度一般不超过473 K,在333~373 K达到最大输出功率,发动机水冷装置温度为353~373 K,废气最高温度可达773~873 K,温差发电装置直接连在水冷装置和废气之间显然不够合理,计划用两个温差发电装置。第一,在废气以及水冷装置之间加第一部分的温差发电装置,热端为废气端,冷端为水冷端。第二,在水冷装置处加第二部分的温差发电装置。热源为水冷端,冷源为散热片。散热采用风机强制散热,可以使工作温差保持在20~30 K。

4.2 合理设计温差发电结构

关于发电材料的形状设计。在材料体积相等的情况下,温差发电装置设计为六面体结构可以显著提高输出功率[6]。关于发电材料的长度设计,当热流密度保持恒定时,温差发电片尺寸越短,输出的功率和发电效率越小;在热源和冷源温差保持基本恒定时,温差发电片尺寸越大,输出功率越小[7]。然后运用有限元分析得出一个最佳温差发电片的尺寸。

4.3 合理设计集热器结构

关于集热器结构的设计,方案是使用正方体结构,将内部设计成对称隔板模式,从而最大程度上保持热源和冷源之间的温差。

4.4 市场推广前景

在2008年之前,我国温差发电技术关注度不高,专利数量较少。2014年至2016年期间,我国的半导体温差发电技术有了较大发展[8],尤其是汽车产量增多,工业生产和汽车尾气的排放量增多,新型的能源使用方式亟待开发。我国相关专利申请以高校为主,说明高校重视对温差发电技术的研发。但目前尚未形成规模化、市场化的产业链,专利极少用于企业的生产和应用,发动机的能量回收特别是冷却系统的能量回收市场仍有很大的潜力。