不同使用路况的出租车轮胎胎面胶耐磨性能研究

刘华侨,王中江,李红卫,顾培霜,朱家顺

[1.特拓(青岛)轮胎技术有限公司,山东 青岛 266061;2.山东丰源轮胎制造股份有限公司,山东 枣庄 277300]

轮胎在负荷条件下在路面上滚动,受到了负荷作用及路面的反作用,使轮胎在行驶过程中的动态形变和磨耗很复杂。在轮胎产品的研发与应用中,除了需要考虑轮胎本身的高速性能、耐久性能、压穿强度、水压爆破性能等外,行驶环境(路面状态和气候条件等)以及销售市场也需要在研发初期综合考虑。例如米其林的高端产品Primacy 3轮胎因在抗湿滑性能和静音方面表现优异而名声大噪,然而进入中国市场后却因复杂路面环境和行车习惯等,凸显出耐磨性能差等问题,在胎面胶性能改善后推出的Primacy 3ST轮胎则兼顾了耐磨性能,成为为中国市场量身打造的产品。

本工作以出租车轮胎胎面胶开发为例,针对多沥青路面为主道路的常规市场和多山多石板道路的攀枝花市场,研究胎面胶的耐磨性能。

1 实验

1.1 主要原材料

溶聚丁苯橡胶(SSBR),牌号RC2557S,中国石油独山子石化分公司产品;天然橡胶(NR),STR20,泰国进口产品;乳聚丁苯橡胶(ESBR),牌号SBR1723,中国石化齐鲁石化公司产品;顺丁橡胶(BR),牌号9000,中国石化四川石油化工有限公司产品;炭黑N234,江西黑猫炭黑股份有限公司产品;白炭黑,牌号Silica 115MP,青岛罗地亚白炭黑有限公司产品;环保型芳烃油,牌号V500,德国汉圣公司产品。

1.2 试验配方

配方A:SSBR 55,NR 15,BR 45,炭黑N234 70,白炭黑 10,环保型芳烃油 10,活化体系 4.5,防老体系 2,硫化体系 3.4。

配方B:BR 40,ESBR 82.5,炭黑N234 70,白炭黑 10,环保型芳烃油 11,活化体系5,防老体系 3,硫化体系 3.4。

配方C:BR 40,ESBR 82.5,炭黑N234 70,环保型芳烃油 3,活化体系 5,防老体系3,硫化体系 3.4。

1.3 主要设备和仪器

F305型和F370型密炼机,大连橡胶塑料机械股份有限公司产品;EKT-2000S型硫化仪,晔中科技有限公司产品;拉伸试验机和阿克隆磨耗试验机,中国台湾高铁科技股份有限公司产品;RCC-1型橡胶动态切割试验机,北京万汇一方科技发展有限公司产品。

1.4 混炼工艺

胶料采用常规三段混炼工艺,一段和二段混炼在F370型密炼机中进行,设定填充系数为72%。

一段混炼压砣压力为0.6 MPa,初始转子转速为55 r·min-1。混炼工艺为:生胶和小料→压压砣(5 s)→部分炭黑→压压砣→提压砣(112 ℃)→油→压压砣→提压砣(25 r·min-1,112 ℃,8 s)→压压砣→提压砣(155 ℃,排胶)。

二段混炼压砣压力为0. 6 MPa,初始转子转速为40 r·min-1。混炼工艺为:一段混炼胶→压压砣(10 s)→剩余炭黑→压压砣→提压砣(30 r·min-1,135 ℃)→压压砣(15 s)→提压砣(152℃,排胶)→压压砣(40 r·min-1)→提压砣→关卸料门。

终炼在F305型密炼机中进行,设定填充系数为70%。终炼压砣压力为0.4 MPa,初始转子转速为22 r·min-1。混炼工艺为:二段混炼胶加硫化体系→压压砣(30 s)→提压砣→压压砣(30 s)→提压砣→压压砣(20 s)→提压砣→压压砣(25 s)→提压砣→排胶。

1.5 性能测试

胶料性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 硫化特性

配方性能是由配方所用生胶体系、填料种类和用量及硫化体系决定的[1-2],若填料和硫化体系相同,仅更换单一胶种,即可测定胶料的硫化速率水平。表1示出了本研究涉及到的几种生胶的硫化速率。若以t10判定胶料的初始硫化速率,以t90判定胶料的总硫化时间,从表1可以看出,各胶种硫化速率由快到慢依次为:NR,BR,SSBR和ESBR。

表1 各胶种的硫化速率

试验配方胶料的硫化仪数据(150 ℃)如表2所示。由表2可以看出:配方A使用了SSBR,NR和BR,胶料的硫化速率最大,总硫化时间最短;相对于配方A,配方B使用了硫化速率较小的ESBR替代硫化速率较大的SSBR和NR,且BR用量减小5份,导致配方B胶料的初始硫化速率减小,总硫化时间延长;配方C与配方B相比仅减少10份白炭黑,胶料的硫化速率稍有减小,总硫化时间略微延长,但差别不大。

表2 试验配方胶料的硫化仪数据

因此,若进行配方切换试验,需要对轮胎硫化工艺进行调整,适当延长硫化时间,保证胎面胶达到正硫化。

2.2 物理性能

试验配方硫化胶的物理性能如表3所示。

表3 试验配方硫化胶的物理性能

由表3可见:配方A使用SSBR,搭配45份BR,硫化胶的邵尔A型硬度较高,定伸应力较大,为常规高耐磨胎面胶配方设计;配方B使用ESBR,搭配40份BR,相对于配方A硫化胶,配方B硫化胶的邵尔A型硬度降低了4度左右,定伸应力减小,拉断伸长率增大;配方C在配方B的基础上减小10份白炭黑用量,调整油用量保证硬度相同,因填料用量减小,硫化胶的定伸应力降低,但拉伸强度和拉断伸长率稍有增大。

此外,试验得到配方B硫化胶的耐老化性能最优,这是因为相对于配方A,配方B使用ESBR替换了SSBR和耐老化性能最差的NR;相对于配方B硫化胶,配方C硫化胶的耐老化性能下降,可以推断配方B中10份白炭黑不但可以提升硫化胶的抗撕裂性能,也能够显著提升硫化胶的耐老化性能。

阿克隆磨耗试验接近轮胎在柏油路面的磨耗状态。由表3还可以看出,配方A硫化胶的耐磨性能最好,配方C硫化胶的耐磨性能最差。这是因为配方A使用分子链规整的SSBR,同时硬度设计水平较高,所以硫化胶的阿克隆磨耗表现最佳。而配方B虽然使用了ESBR替换SSBR,但设计硬度降低了4度左右,不利于减小硫化胶的普通磨耗量。配方C在配方B的基础上减小10份白炭黑用量,填料用量减小,设计硬度与配方B在相同水平,硫化胶的耐磨性能最差。

如果评价轮胎在苛刻路面条件下的耐磨性能,例如多山多石路面条件,通常进行抗切割试验,抗切割指数越大,抵抗非正常磨耗的性能越佳。由表3可知,相对于配方A,配方B和配方C硫化胶的抗切割指数均提高,这是因为相对于配方A使用的SSBR分子链规整性好,轮胎产品在常规环境下的耐磨性能和弹性、生热和滞后损失较ESBR占有优势,然而规整的分子链结构及较小的相对分子质量和较窄的分布不利于轮胎产品在苛刻环境下的抗切割性能。配方B和C中的ESBR相对分子质量较大且分布较宽,有利于提高硫化胶的抗切割性能。相对于配方B硫化胶,配方C硫化胶的抗切割指数下降,说明白炭黑的加入能够显著提升配方体系的抗撕裂和抗切割性能。

2.3 成品性能

根据胶料性能分析,决定使用配方A和B进行成品轮胎试制,轮胎规格为195/65R15。使用2个配方试制的轮胎均通过工厂研发标准,发货进入市场验证实车磨耗性能。采用与出租车公司合作的方式,向两个具有典型路况的市场分别发送195/65R15轮胎,每1万km反馈记录胎面异常磨耗状态,综合打分情况如表4所示。

表4 试验轮胎的耐磨性能

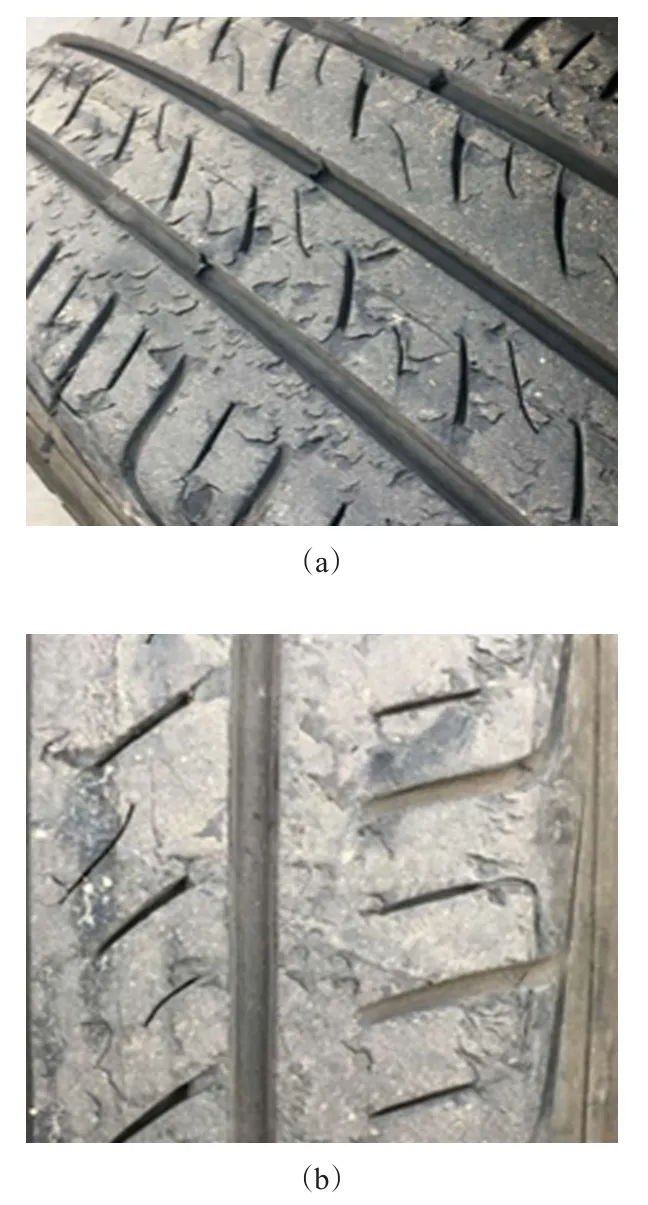

图1示出了配方A轮胎在苛刻地区(攀枝花市场)的磨耗状态。

图1 配方A轮胎在苛刻路面地区的胎面胶磨耗状态

从表4及图1可以看出,使用配方A的出租车轮胎在攀枝花出现了鱼鳞状不正常磨耗,属非常规磨耗形式,经过售后技术小组赶赴现场实际勘察,分析表面鱼鳞状磨耗系该地区石板路(似搓衣板形状)切割所致。出租车轮胎胎面胶配方A的邵尔A型硬度为67度左右。对于柏油路况,胎面胶硬度高可提升耐磨性能,但对于多山多石路况,胎面胶硬度偏高导致刚性过大,在路面多棱峰、钝锐角等复杂情况,轮胎与其硬碰硬导致切割磨损。而配方B胎面胶正好相反,在苛刻路况下具有优异的耐磨性能,在普通柏油路况下表现合格,这是因为配方B胎面胶的硬度降低,牺牲了柏油路况的磨耗性能而通过胶种替换提升了抗切割性能。

3 结论

轮胎胎面胶开发过程中,针对不同的使用路况有针对性地进行配方设计,市场不同,性能偏重方向不同。SSBR和ESBR因分子设计规整度、相对分子质量及其分布不同,在耐磨性能上有不同的表现,SSBR胎面胶轮胎在普通路面上的耐磨性能较好,而ESBR胎面胶轮胎在避免不正常磨耗方面表现更佳。白炭黑能够显著提升胎面胶的抗撕裂性能和抗切割性能。在沥青路面为主的使用环境,出租车轮胎胎面胶设计主要侧重于普通磨耗,高硬度和高定伸应力的胎面胶配方能够显著改善轮胎的耐磨性能;在山路和苛刻路面为主的使用环境,胎面胶设计则应更加侧重于苛刻磨耗,硬度稍低和抗切割性能高的胎面胶能够显著延长轮胎的使用寿命和行驶里程。