高温声表面波器件Pt电极的制备研究*

骆 伟,郝文昌,郭伟龙,赵广宏,尹玉刚

高温声表面波器件Pt电极的制备研究*

骆 伟,郝文昌,郭伟龙,赵广宏,尹玉刚

(北京遥测技术研究所 北京 100076)

针对高温声表面波(SAW)器件中的Pt电极制备需求,采用电感耦合等离子体干法刻蚀工艺实现Pt电极的干法刻蚀。通过采用纯Ar气源,研究不同ICP功率/RF功率下Pt电极的刻蚀,采用优化的刻蚀参数实现SAW中Pt叉指电极的制备。针对Pt溅射刻蚀中出现的再沉积问题,分析沉积物对电极制备的影响,通过后处理实现沉积物的去除,实现高温SAW器件的制备。

声表面波;叉指换能器;Pt刻蚀;电感耦合等离子体

引 言

声表面波SAW(Surface Acoustic Wave)传感器是一种借助于无线读取系统和SAW芯片研制的无源传感器。这种传感器具有其独特的优越性,即传感器无需电池供电即可实现物理信号和电学信号的转换,解决了有源传感器的电源环境适应性及维护问题;另外由于传感信号的无线传输,不存在走线、线路干扰及热防护问题,可以应用于剧毒危险、旋转等恶劣环境,因此,对其在航空航天、高温作业等苛刻环境下的应用研究具有重要的意义[1-4]。

SAW传感器的核心敏感元件由压电衬底和表面的金属换能器构成。在高温环境下,传感器的性能一般会发生衰减,压电衬底材料的选择和换能器材料的选择对于传感器的性能非常关键。金属铂(Pt)作为一种重要的耐高温金属材料,因其具有低电阻率且能在高温氧环境中保持高稳定性,而被广泛应用于半导体存储器电极和高温MEMS器件的制备中[5-10],特别适用于耐高温声表面波器件电极的制作。

采用Pt作为电极材料的一个难题在于如何对其进行图形化以实现叉指换能器的精确制备,尤其是对于高谐振频率下的换能器结构线条,其线条尺寸需保持在1μm左右甚至更小,而传统的剥离技术想要达到要求已非常困难。其次,Pt作为一种惰性金属材料,难以与化学物质发生反应,目前已知可用于腐蚀Pt的化学成分仅有王水,且只能用于对尺寸相对较大的结构进行腐蚀[11]。

干法刻蚀技术作为一种精细微加工技术,已经被广泛应用于Pt材料的微小电极加工中,可加工线条的尺寸可以达到500nm甚至100nm以下[6,8,9]。由于Pt在室温下不与任何刻蚀气体产生挥发性的产物,因此主要通过偏置下离子的物理溅射来实现刻蚀,从而不可避免地出现溅射沉积问题,即在图形的表面和侧壁形成“栅栏(fence)”状的残留物沉积,从而影响图形的精度,且该残留物难以去除,阻碍刻蚀的进行,影响器件性能[12-14]。

本文针对高温SAW器件中的Pt电极制备需求,借助电感耦合等离子体ICP(Inductively Coupled Plasma)刻蚀设备,进行1.5μm宽度Pt线条的高密度Ar等离子体干法刻蚀研究。针对Pt溅射刻蚀中出现的侧壁沉积问题,研究沉积物对刻蚀表面和形貌的影响,并结合后处理实现沉积物的有效去除,实现高温SAW器件的有效制备。

1 Pt干法刻蚀

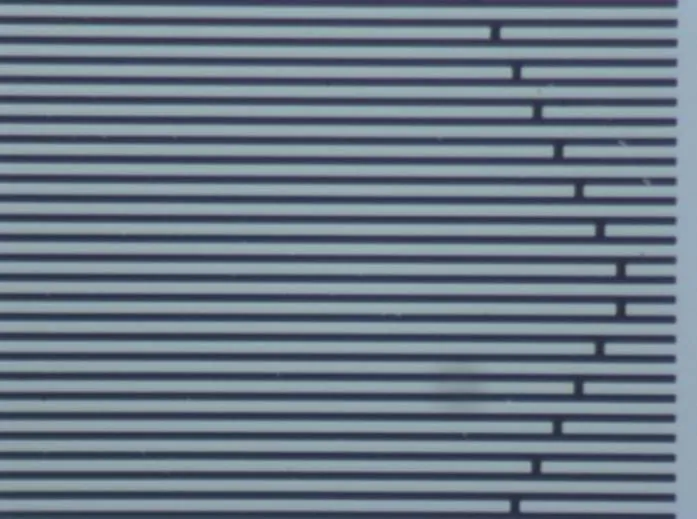

本文采用硅酸镓镧LGS(Langasite)作为声表面波器件敏感芯片基底材料,该材料已经在SAW器件中得到了成功应用[1,15]。通过磁控溅射镀膜技术依次在抛光的晶圆表面沉积10nm厚度的Ti和80nm厚度的Pt,其中Ti作为Pt沉积粘附层。本文中采用光刻胶作为Pt刻蚀掩膜,通过分布投影式光刻实现1.5μm尺寸线条的图形化,光刻胶的厚度约8000Å,光刻后的图形线条陡直均匀,间隙清晰洁净,如图1所示。

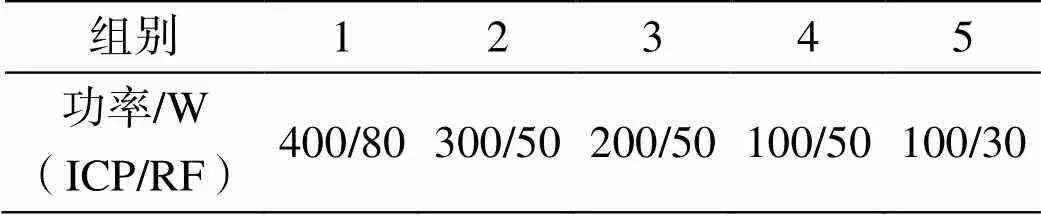

上述样片通过划切分裂成多个样片,分组验证不同ICP功率/RF(Radio Frequency)功率参数下,Pt电极刻蚀情况,刻蚀过程中气体流量、压力、衬底温度等参数保持不变,功率参数如表1所示。

表1 Pt电极干法刻蚀功率参数

依照表1工艺参数完成Pt样品的刻蚀。对比该5组功率参数发现,刻蚀时间随着偏置功率(RF Power)的降低而明显增加,且不受源功率(ICP Power)的影响。这是因为Pt刻蚀是由Ar离子的物理溅射决定,而Ar离子轰击能量主要由偏置功率决定。为了减少刻蚀时间,避免长时间的再沉积作用,本文选择ICP功率和RF功率分别为400W和80W。

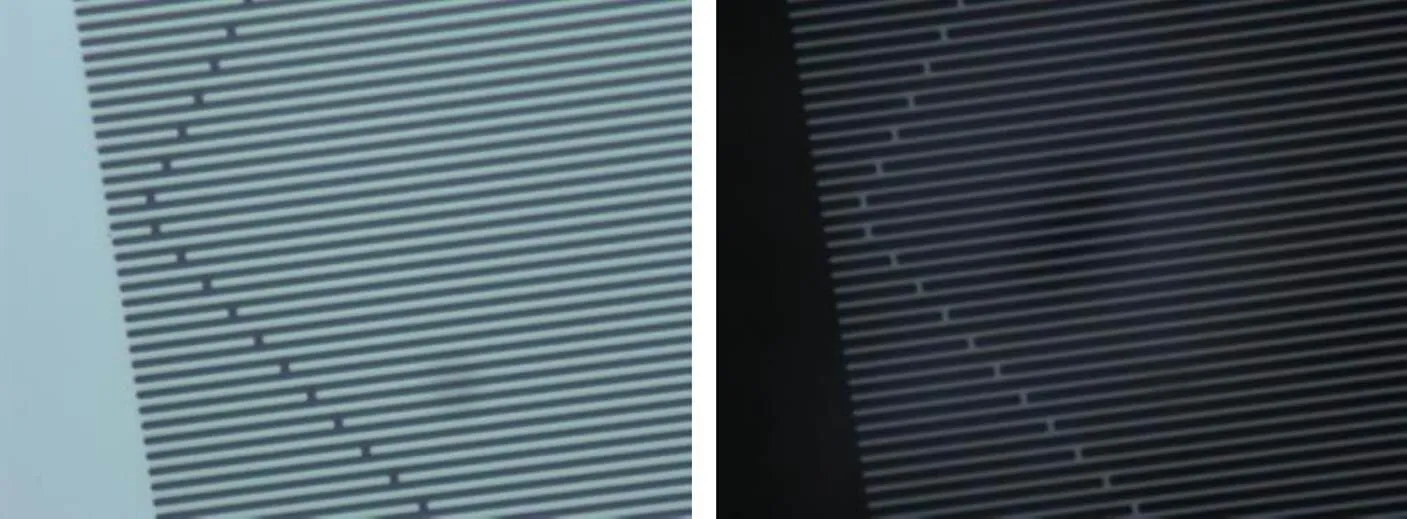

图2分别为刻蚀样品的明场BF(Bright Feild)和微分干涉DIC(Differential Interface Contrast)显微照片。BF模式(图2左)下,Pt电极线条(亮)及刻蚀间隙(暗)均匀分布。由DIC显微照片(图2右)可以看出,刻蚀间隙(亮)透亮清晰,Ti/Pt金属层刻蚀完全,但Pt电极线条(暗)明显变宽,说明刻蚀后线条精度降低,线条边缘存在附着。

图2 Pt电极(含Ti粘附层)刻蚀后形貌:(左)明场显微照片;(右)微分干涉显微照片

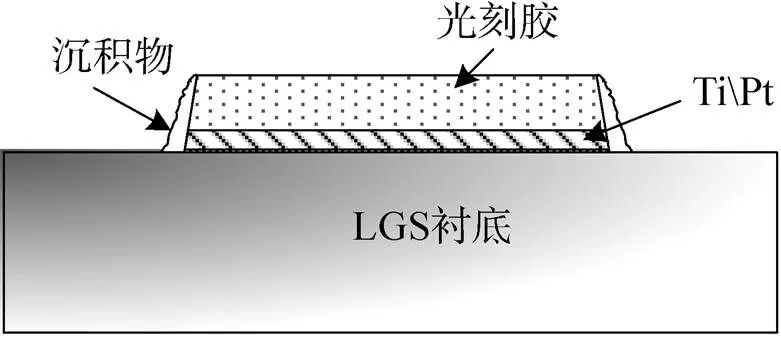

如前文所述,在以光刻胶为掩膜进行Pt的溅射刻蚀时,在图形上会产生残留物附着。在本试验以Ar为刻蚀气体的纯物理溅射刻蚀中,该附着物主要来源于溅射的光刻胶及Pt,如图3所示。

图3 Pt样品溅射刻蚀过程中的膜层示意图

图4 去胶后的刻蚀表面膜层

图5 氧等离子体表面处理后的刻蚀表面

图6 边缘沉积处理后的洁净Pt电极

对刻蚀后的样品进行丙酮湿法去胶,发现图形表面出现不均匀的膜层附着,如图4所示,说明在刻蚀过程中,图形表面也可能存在溅射物的沉积。

2 刻蚀沉积物去除

对比上述功率参数刻蚀结果发现,所有样品均出现不同程度的膜层沉积现象,分布在图形表面和线条边缘,且无法在后续的湿法去胶过程中去除。对刻蚀完成后的样品进行SAW谐振信号测试,发现均无有效输出。说明该沉积物不仅使Pt电极尺寸发生改变,而且影响器件电学信号的正常输出。因此,需要针对此沉积物进行控制处理。

沉积物的去除难度与其组成及附着方式有关。为了消除该刻蚀过程中的膜层沉积现象,研究者采用物理和化学的方法对该沉积物进行去除处理[16],通过水浴超声、热退火、超声酸洗等手段对沉积物附着边界进行脱附、酸溶解处理,可有效减少沉积物,但是该方法适用性有限,仅针对能产生化学反应的刻蚀产物(可溶于酸)有效,且去除能力有限。对于本文中的Pt和光刻胶的溅射混合物,仅能通过物理作用进行沉积物的脱附去除。

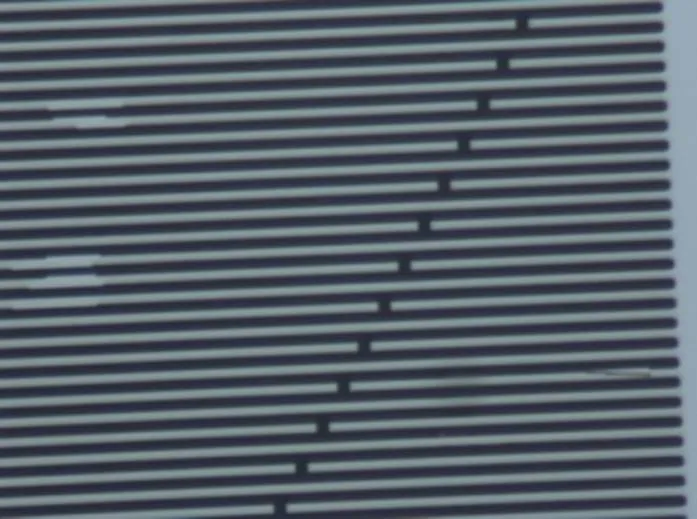

考虑到沉积物中含有光刻胶成分,本文首先采用氧等离子体对刻蚀表面进行处理,发现刻蚀后的表面薄层附着消除,说明其主要成分为光刻胶,而线条边缘仍存在均匀分布的沉积现象,需要进一步处理,如图5所示。

试验表明,常规的物理超声、湿法、氧等离子体方法均无法使边缘的沉积物脱离附着。为了去除边缘沉积物,需要破坏其与图形边缘的结合力。本文借鉴半导体工艺中的CMP后清洗工艺方法[17],采用特殊的清洗毛刷对刻蚀表面进行刷洗处理。通过毛刷和去离子水对电极表面进行物理洗擦,使侧壁附着的沉积物脱离附着边界,呈碎屑片状剥离散落于溶液中,伴随着清洗过程中的液体冲刷作用离开图形表面,获得洁净的Pt叉指结构,如图6所示。

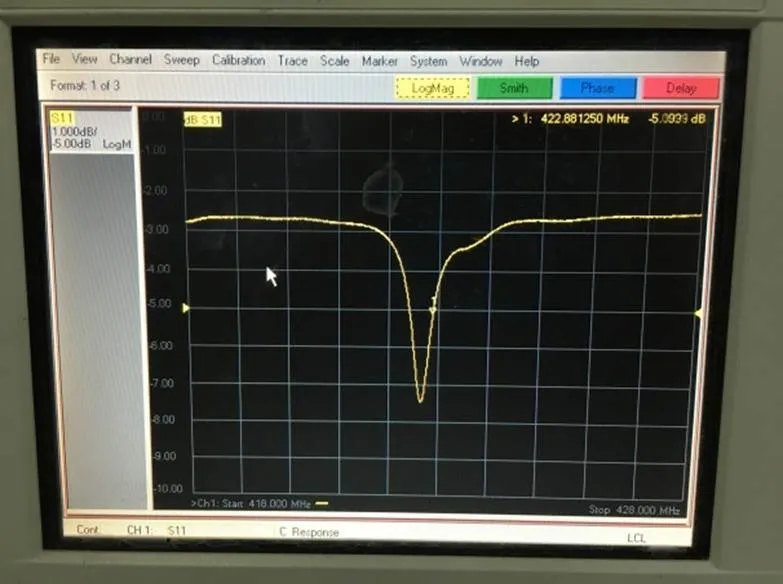

对比沉积物去除前后(图5和图6)的结果可以发现,沉积物去除后的图形线条明显变宽,说明由于侧壁溅射沉积,导致线条展宽,线条精度下降。为了验证该方法的有效性,对刻蚀并去除沉积物后的Pt样品再次进行SAW谐振信号测试,实现了有效的S11信号输出,如图7所示。

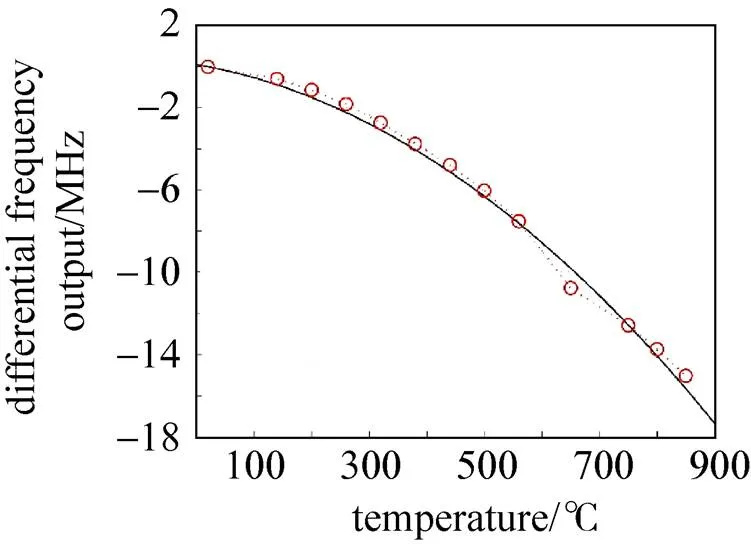

利用该方法进行SAW高温温度传感器的制备,并进行温度性能测试,测试结果如图8所示,传感器在室温至850℃温度区间内均能够实现谐振信号输出,可应用于高温环境监测,说明该电极制备方法可以有效地用于高温声表面波器件制备。后续将针对刻蚀沉积物引起的线条误差影响进行分析和补偿,实现Pt线条的精确制备和器件性能的优化。

图7 Pt刻蚀样品S11信号输出

图8 高温SAW器件温度-频率性能测试

3 结束语

Pt作为制备高温声表面波器件的关键材料,对研究SAW器件在航空航天等高温恶劣环境下的应用研究有重要的意义。本文采用Ar等离子体对Pt电极进行干法刻蚀,并对刻蚀产生的溅射沉积进行了分析处理,获得了洁净的Pt刻蚀表面,在此基础上实现了高温SAW器件的制备。

试验表明,在Pt刻蚀过程中,结构的表面和边缘均会出现沉积物,该沉积物使线条的加工精度降低,并且影响器件的电学性能。对于附着于样品表面的膜层,可以通过氧离子体去除,而结构边缘的沉积物则需要借助刷洗等物理方法使其脱附。然而,对于Pt膜层较厚的情况,刻蚀沉积物的厚度通常会随着刻蚀过程的延长而增加,从而使沉积物的去除更加困难,需要通过适当添加辅助刻蚀机制、工艺参数控制等手段来减少沉积物的产生。

[1] CUNHA M P D. Wireless sensing in hostile environments[C]. 2013 Joint UFFC, EFTF and PFM Symposium, July 21-15, Prague, Czech Republic, 2013:1337-1346.

[2] FRANCOIS B, FRIEDT J M, MARTIN G, et al. High temperature packaging for surface acoustic wave transducers acting as passive wireless sensors[J]. Sensors and Actuators A, 2015, 224: 6–13.

[3] WILLIAM W C, JUAREA P D. Emerging needs for pervasive passive wireless sensor networks on aerospace vehicles[J]. Procedia Computer Science, 2014, 37: 101–108.

[4] HAO W C, LUO W, ZHAO G H, et al. Fem analysis of response mechanism for temperature sensors based on surface acoustic wave resonators[C]. 2019 Symposium on Piezoelectricity, Acoustic Waves, and Device Applications (SPAWDA), Harbin, January. 11-14, 2019.

[5] PARK J C, HWANG S, KIM J M, et al. High density plasma etching of platinum films in BCl3/Ar and CF4/Ar inductively coupled plasmas[J]. Electronic Materials Letters, 2009, 5(4): 205–208.

[6] LI X, ZHOU H P, HILL R J W, et al. A low damage etching process of sub-100nm platinum gate line for III–V metal–oxide–semiconductor field-effect transistor fabrication and the optical emission spectrometry of the inductively coupled plasma of SF6/C4F8[J]. Japanese Journal of Applied Physics, 2012, 51: 01AB01.

[7] KIM C I, KIM N H, CHANG E G, et al. Etching of platinum thin films by high density Ar/Cl2/HBr plasma[J]. Materials Research Society Symposium Proceedings, 1998, 514: 357–362.

[8] HSU D S Y. 50 nm linewidth platinum sidewall lithography by effusivesource metal precursor chemical deposition and ionassisted etching[J]. Applied Physics Letters, 1991, 59(17): 2192–2194.

[9] GUTSCHE M U, ATHAVALE S D, WILLIAMS K, et al. Patterning of 0.175μm platinum features using Ar/O2chemically assisted ion-beam etching[J]. Journal of Vacuum Science & Technology B, 2000, 18(2): 765–773.

[10] KIM J H, KIM K W, WOO S L. Etching characteristics of platinum in inductively coupled plasma using Cl2/CO[J]. Journal of Vacuum Science & Technology B, 2004, 22(4): 1662–1668.

[11] KÖLLENSPERGER P A, LARL W J, AHMAD M M, et al. Patterning of platinum (Pt) thin films by chemical wet etching in aqua regia[J]. Journal of Micromechanics and Microengineering, 2012, 22: 067001.

[12] MILKOVE K R, COFFIN J A, DZIOBKOWSKI C. Effects of argon addition to a platinum dry etch process[J]. Journal of Vacuum Science & Technology A, 1998, 16(3): 1483–1488.

[13] MILKOVE K R, WANG C X, Analysis of a fence-free platinum etch process[J]. Integrated Ferroelectrics, 1997, 17: 403–419.

[14] MAA J S, YING H, ZHANG F Y. Effect of temperature on etch rate of iridium and platinum in CF4/O2[J]. Journal of Vacuum Science & Technology A, 2001, 19(4): 1312–1314.

[15] CUNHA M P D. LAD R J, MOOMLIGHT T, et al. High temperature stability of langasite surface acoustic wave devices[C]. Proceedings of 2008 IEEE International Ultrasonics Symposium, 2008: 205–208.

[16] RANPURA H M, BUTLER D H, CHANG L H, et al. Aqueous cleaning of sidewall redepositions formed by reactive ion etching of platinum[J]. Journal of The Electrochemical Society, 1999, 146 (8): 3114–3118.

[17] QUIRK M, SERDA J. Semiconductor manufacturing technology[M]. Upper Saddle River, New Jersey: Prentice Hall, 2001.

Study on platinum etching in SAW devices for high temperature application

LUO Wei, HAO Wenchang, GUO Weilong, ZHAO Guanghong, YIN Yugang

(Beijing Research Institute of Telemetry, Beijing 100076, China)

Dry etching of platinum electrodes is carried out by inductively coupled plasma (ICP) methods as required in Surface Acoustic Wave (SAW) devices for high temperature applications. Only with argon gas, platinum etching characteristics with different ICP power/RF power are investigated, the platinum electrodes in SAW devices are obtained by optimized etching conditions. Moreover, redeposition and its influences on the electrodes fabrication are revealed, which results from sputtering effect in platinum etching, and post processing is employed to remove it in the final fabrication of SAW devices.

Surface Acoustic Wave; Interdigital transducer; Platinum etching; Inductively coupled plasma

TN305.92

A

CN11-1780(2020)02-0032-04

国家自然科学基金(U1837210)

2020-03-25

Email:ycyk704@163.com

TEL:010-68382327 010-68382557

骆 伟 1986年生,博士,工程师,主要研究方向为RF MEMS器件及高温MEMS传感器等。

郝文昌 1989年生,博士,工程师,主要研究方向为声表面波质量传感器、温度传感器及压力传感器等。

郭伟龙 1988年生,硕士,工程师,主要研究方向为MEMS高精度硅谐振压力传感器等。

赵广宏 1984年生,博士,高级工程师,主要研究方向为MEMS与传感器技术。

尹玉刚 1982年生,硕士,研究员,主要研究方向为超高温MEMS压力传感器技术。