中低速磁浮道岔安装调试技术

周 文

(中国铁建重工集团股份有限公司 湖南长沙 410100)

1 引言

中低速磁浮交通车辆与轨道无接触,直线电机驱动列车运行,列车非黏着运行阻力相对轮轨交通车辆要小得多,列车运行平稳舒适,噪声小,振动小,无磨耗,环境保护和运行维护成本都具有明显优势,可在我国很多城市推广使用,特别是中运量城市高架轨道线路,旅游景区等[1-5]。国内已开通长沙磁浮快线、北京S1线两条中低速磁浮运营线,广东清远磁浮旅游专线项目,凤凰磁浮文件旅游项目正在稳步建设中。

长沙磁浮快线为我国首条自主设计、施工、管理的中低速磁浮交通工程,其技术新、工艺新、标准严、精度高、施工难度大,且国内无任何施工借鉴经验[6]。中低速磁浮道岔首次在正线高架桥上进行安装施工,首次进行道岔控制系统与信号联锁、车辆联合调试,需要解决长大件运输、困难条件下长大结构件精确吊装、磁浮道岔基础平台精确定位、磁浮道岔单调及联调等技术难题,其施工技术填补国内空白。

2 工程概况

长沙磁浮工程为衔接长沙南高铁站与黄花机场的轨道交通线路,线路全长18.389 km。正线线路最小平面曲线半径为100 m;线路纵断面最大坡度为40‰,设计速度为100 km/h。全线共设3座车站,7组中低速磁浮道岔。

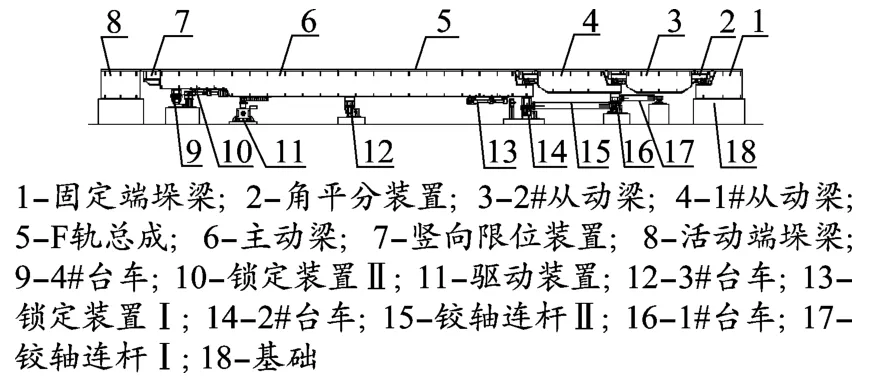

中低速磁浮道岔是中低速磁浮交通重要的线路设备,引导列车换线运行,采用整体移动钢梁结构,属于结构复杂的机电设备,长沙磁浮快线道岔结构组成如图1所示,道岔全长32.646 m,总质量约70 t。

图1 中低速磁浮道岔结构组成

3 安装调试方案及施工难点

3.1 安装调试方案及工艺流程

中低速磁浮道岔包括基础、结构件和控制系统三大部分,安装调试工艺流程与其他移梁型道岔类似[7],采用自下而上方式顺序进行:基础→结构件→控制系统。工艺流程为:施工准备→基础施工(支撑角安装→基础板安装→基础平台混凝土浇筑→混凝土养护)→吊装台车→吊装铰轴连杆→吊装道岔梁→调整道岔梁线型→安装角平分装置→吊装F型导轨→调整F型导轨线型→安装驱动装置→安装锁定装置→安装控制系统→道岔单调(道岔静态调试→道岔电动转辙调试)→道岔联合调试→车岔联合调试→涂装修复及标识→环境恢复。

3.2 施工难点

3.2.1 基础板定位精度要求高

中低速磁浮道岔定位精度要求很高,道岔与相邻轨排的轨缝误差小于2 mm,接头高低小于0.5 mm,横向错位小于1 mm道岔,与相邻轨排高低、方向偏差小于1.5 mm/4 m、3 mm/10 m。而中低速磁浮轨排和道岔都采用工厂制作、现场进行安装模式,如果道岔基础板安装位置偏差超出容许值将导致道岔与相邻轨排无法正确对接,影响行车,严重时需要将道岔基础平台混凝土凿除重新定位浇筑。

3.2.2 道岔梁精确吊装难度大

长沙磁浮快线正线道岔全部位于高架桥上,其中磁浮高铁站、磁浮机场站起吊高度大,吊点距离远,需要采用300 t大型自行走轮胎式吊机。桥面遮挡了吊机操作人员视线,吊装时需要桥上指挥人员对操作人员指挥,因此需要操作人员与指挥人员密切配合,缓慢吊装到位,吊装难度很大。

3.2.3 道岔联调

道岔控制系统与通讯信号系统按照接口协议分别由道岔设计单位、通讯信号系统设计单位进行设计,道岔、通讯信号系统安装完成后需要进行联合调试,解决联锁中心与道岔控制之间控制指令下达、执行、反馈以及道岔监控信息传输等可能出现的各种问题。

4 安装调试关键技术

4.1 基础板安装

4.1.1 基础板定位点坐标计算

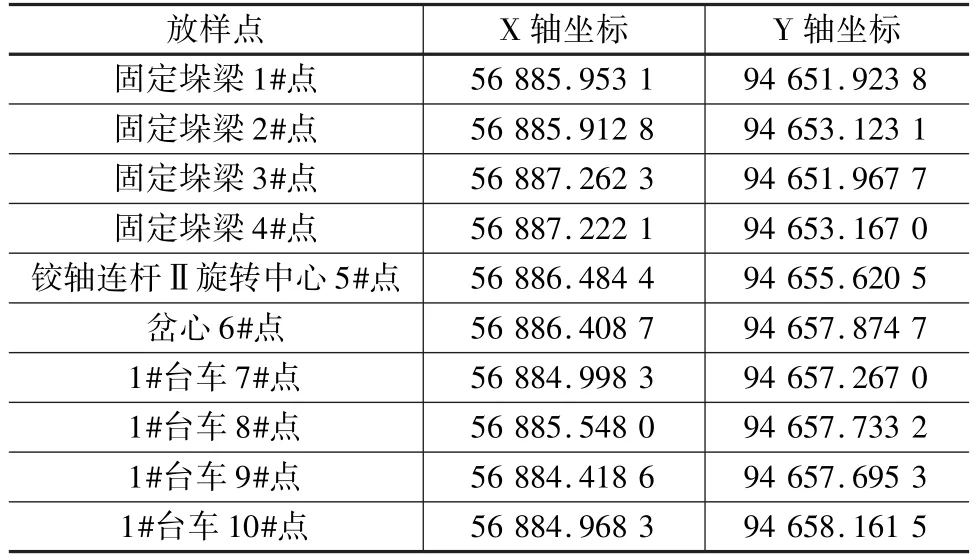

中低速磁浮道岔基础板包括固定垛梁基础板、1#~4#台车基础板、铰轴连杆Ⅰ、Ⅱ回转中心基础板、驱动减速机电机基础板、锁定装置基础板,除铰轴连杆Ⅰ、Ⅱ旋转中心基础只有1个定位点、驱动基础有2个定位点外,其余每个基础板有4个定位点,整组道岔共36个定位点,如图2所示。

图2 中低速磁浮道岔基础布置

由于道岔岔心与大地坐标原点、道岔中心线与大地坐标轴都不重合,因此不能由设计图直接得到定位点的放样坐标值,需要通过变换进行计算定位点的坐标值,以便安装时进行放样。计算过程如下:

由设计单位给定道岔岔心C为原点,岔前定位点A及岔后定位点B连线为x轴建立局部坐标系,如图3所示。由设计图可以得到道岔基础任一定位点D在此局部坐标系的坐标,则定位点D的放样坐标(XD,YD)为:

式中,(XC,YC)为岔心点C的大地坐标;(xD,yD)为定位点局部坐标;θ为局部坐标x轴与大地坐标系X轴之间的旋转角度。

式中,(XA,YA)、(XB,YB)分别为岔前定位点A和岔后定位点B的大地坐标。

图3 基础板定位点坐标转换

举例计算长沙磁浮快线车辆段L3道岔(右开道岔)基础板定位坐标:

已知岔心、岔前定位点及岔后定位点坐标分别为(56 886.408 7,94 657.874 7)、(56 888.415 9,94 598.069 5)、(56 884.995 3,94 699.989 7),计算得到基础定位点坐标如表1所示。

表1 长沙磁浮快线车辆段L3道岔基础板定位坐标

4.1.2 基础板定位基准放样

基础板定位孔放样采用CPⅢ测量放样技术,通过全站仪在CPⅢ控制网下自由设站测量放置在定位孔的棱镜获取定位孔的三维坐标[8-9]。为了保证全站仪设站精度,同一测站CPⅢ控制点不少于4对,合格CPⅢ控制点不得少于6个,全站仪与定位孔之间的距离为8~40 m,测量示意如图4所示。

图4 基础板定位点测量放样

4.1.3 基础板安装

为了保证基础板安装精度,采用二次浇筑混凝土工艺,如图5所示。一次浇筑混凝土时将初步定位的基础板支撑角下半部分与钢筋混凝土浇筑在一起,确保二次浇筑混凝土时支撑角不发生位置移动。二次浇筑混凝土时将定位好的基础板与支撑角焊接为整体结构,保证二次浇筑混凝土时基础板不会发生位移,长沙磁浮道岔基础板安装完成后基础板位置偏差小于1 mm,从而保证了道岔上部结构有良好精度的基础平台。

图5 基础平台二次浇筑示意

4.2 结构件吊装

4.2.1 大部件吊装

采用自下而上的原则依次吊装道岔结构件,为了减小吊装量,先将铰轴连杆Ⅰ、Ⅱ分别和1#、2#台车预组装。首先吊装处于最下部的固定端垛梁,铰轴连杆Ⅰ、Ⅱ,1#~4#台车,活动端垛梁,然后依次吊装主动梁、1#从动梁、2#从动梁。由于3#、4#台车吊装到台车行轨道时接触面较小,因此需临时进行固定支撑,待与主动梁用螺栓连接后方可去掉临时支撑。大部件吊装完成后对道岔梁前后位置、中线位置、线形进行调整,使道岔梁总长偏差小于5 mm,各梁段间距偏差小于2 mm,直线度小于3 mm,同一截面F型导轨安装面高差小于0.5 mm。

4.2.2 F型钢、角平分装置吊装

道岔梁F型钢安装面与道岔梁面高度为10 mm,如果直接用吊带吊装F型钢,F型钢落下将无法取出吊带卡扣,需制作专用工装吊装F型钢。按顺序将F型钢吊装到已调整好道岔梁上,连接螺栓初拧到F型钢不滑落为止,为方便后续调整F型钢线形,不能拧紧连接螺栓。所有F型钢吊装到位后开始吊装3个角平分装置,将角平分装置在道岔平台上组装好,然后整体吊装,角平分装置上F型钢搭接到道岔梁F型钢,角平分装置拉杆与道岔梁连接。

F型钢、角平分装置吊装完成后需要对F型钢进行调整,使道岔全长、F型钢直线度、F型钢磁浮面平面度、轨距、轨缝满足设计要求。

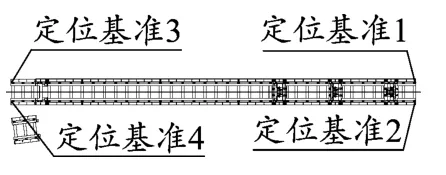

(1)两端垛梁F型钢调整

选取垛梁F型钢两端螺栓孔为定位基准,如图6所示,采用与基础板定位孔坐标计算方法计算该定位基准坐标值。利用CPⅢ控制点对全站仪自由设站,根据垛梁F型钢两端定位基准坐标调整F型钢位置,偏差控制在1 mm以内,道岔与相邻磁浮轨排轨缝满足(20±2)mm要求。

图6 F型钢定位基准

(2)F型钢磁极面平面度调整、轨缝调整、直线度及轨距调整

以两端垛梁基础为基准调整F型钢磁极面平面度、轨缝、直线度及轨距。由于同一段内道岔梁F型钢安装面为高精度机床一次装卡机加而成,F型钢磁极面平面度通常吊装完成就能满足设计,F型钢磁极面度只需测量复核。道岔全长范围内通过增减垫片调整道岔支座高度使F型钢磁极面度满足设计要求:小于0.6 mm/3 m,全长小于1.5 mm。用撬棍插入F型钢螺栓孔,利用螺栓孔与螺栓之间的间隙对F型钢进行微调,保证轨距偏差小于1 mm。在垛梁F型钢侧面磁极面往上50 mm处拉一直径为0.5 mm钢丝弦线,拉力不小于5 kN,用角尺及精度达到0.5 mm的直尺测量F型钢侧面直线度,对不满足要求的地点进行调整,达到设计要求:小于1 mm/3 m,全长小于3 mm。

4.2.3 驱动系统、锁定系统吊装

驱动系统位于道岔直线位主动梁下,安装时需要将主动梁移至侧线位置,方便吊装驱动系统减速机及减速电机。吊装前先在驱动系统基础板上对减速机底座进行初步放样,然后将减速机吊放到底座上,转动摇臂将摆臂导辊滑入与主动梁相连的导槽内。通过调节支挡架上调整螺栓伸出长度对减速机位置进行精调,满足导辊与导槽内壁间距(3±1)mm,道岔转辙后主动梁上F型导轨与垛梁F型导轨横向错位小于1 mm设计要求。

吊装锁定系统时,先进行预组装,保证安装同一个直插销的两个直插销座同轴度,安装后直插销能用手轻松推动为合格。用手拉葫芦将锁定装置安装板吊至主动梁底板位置,装入起定位作用的铰制螺栓,然后将其他螺栓连接到位。根据直插销配装插销座组件,偏心轴处于中间位置,为后面左右调整预留相同调整量。

4.3 控制系统安装

电控柜吊装到电控制基础平台上,铺设电缆镀锌钢管,连接行程开关的低压控制电缆与连接电机的高压动力电缆分别用不同电缆镀锌钢管进行布线,钢管端部用密封接头与电缆波纹管相连。按标准对电缆进行加压试验后再按照设计图连接行程开关、电机及电控柜,接线时按图制作端子,按图封装线号,连接时注意接头密封做到位,避免使用中水汽粉尘进入。最后对电缆进行分类整理,布置整齐美观。

4.4 调试

4.4.1 道岔单机调试

(1)手动调试。用手摇动锁定电机进行锁定系统解锁及锁定,测试直插销在解锁及锁定过程是否有卡阻,是否滑顺;用手摇动驱动电机进行道岔转辙,测试转辙过程是否有异响,是否平稳,转辙前后道岔线型是否变化等。

(2)电动调试。上电前仔细检查所有电缆全部按设计图正确连接,为避免漏项,用检点表逐项检查。电动调试的顺序为:电动解锁调试→电动锁定调试→电动转辙调试→点动试验→连续转辙试验→模拟集中控制转辙试验。电动调试过程应注意观察道岔运行是否平稳,道岔起动停止不能有过大的冲击,解锁、锁定、转辙正常,转辙时间满足要求,转辙前后道岔线形稳定。所有单项调试完成后进行50次连续转辙试验,各项指标应满足设计和标准要求。

4.4.2 线路通讯信号联调

道岔单机调试完成后再进行道岔控制系统与线路通讯信号系统联合调试,调试道岔与通讯信号系统接口是否满足要求。调试内容包括:道岔监测信息传输、车控室人工对道岔进行操控、信号系统对道岔进行集中操控。

4.4.3 车岔联调

车辆通过时对道岔有振动激励作用,车辆道岔容易产生耦合振动[10],车岔联合调试的目的是让磁浮列车能够平稳通过磁浮道岔,满足乘客乘坐舒适性要求。车岔联调应在车辆、道岔、线路、供电、通讯信号、限界等所有相关系统调试完成后进行,车辆以5、10、15 km/h等不同速度通过道岔及车辆在道岔区静浮,测试车辆、道岔振动加速度、振动位移等响应值,各项测试值应在容许范围内。长沙磁浮快线道岔在车岔联调时出现了车岔耦合振动情况,初期通过在道岔梁内装填沙袋、后期在道岔梁内安装阻力器解决车岔耦合振动问题[11-12]。

5 结束语

中低速磁浮道岔首次在运营线及桥上成功安装,为后续中低速磁浮道岔安装积累了宝贵经验。根据几何关系由设计给定岔心、岔前、岔后控制点坐标计算道岔基础板定位孔、道岔梁基准点及轨排基准点坐标,采用CPⅢ测量控制方法对基准点进行精确放样。二次浇筑混凝土工艺安装基础板,有效保证了基础板安装精度,为道岔结构件及F型钢安装提供精确定位。通过解决道岔单调、联调和车岔联调出现的问题,最终实现磁浮车辆通过磁浮道岔时运行平稳舒适。长沙磁浮快线已成功载客运营约4周年,全线7磁浮道岔运行状况良好,无影响行车的故障发生,为发挥长沙磁浮快线示范作用,推广中低速磁浮交通运用起到重要作用。