管幕-结构法下穿站场股道与站台沉降特征模拟分析

胡大伟,韩现民,肖明清,邓朝辉

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.石家庄铁道大学土木工程学院,石家庄 050043)

引言

管幕-结构法最早可追溯到20世纪70年代比利时的“安特卫普技术”,其在修筑地铁车站(矩形断面)时,首次采用了顶管施工、钢管切割、钢筋绑扎和混凝土浇筑形成结构体的工法;到20世纪90年代,Pietro Lunardi教授在修建意大利米兰的地铁车站时提出了“管拱技术工法”,在隧道纵向设置了环向拱肋,起到提高管道整体刚度和主体结构承载能力的作用;20世纪90年代后期,韩国根据上软下硬的地层特点,在超浅埋情况下提出了拱部采用管幕法(TRCM)和格构工法(CAM)进行了车站拱部施工,钢管直径达2 000 mm[1]。到2010年沈阳地铁2号线新乐遗址站[2]修建时,在大陆首次采用了新管幕法(简称NTR工法)施工,在砂层、砾石地层中修建了车站主体结构(拱形结构)和风道(矩形结构)。国内有学者也称这种工法为管幕预筑法(简称PPM工法)[3-4]或管幕-结构法(Pipe Curtain-Structure Method,简称PSM法)[5]。

关于此类工法,国内相关研究主要是以沈阳地铁[6]和拱北隧道[7-9]为工程背景,在设计、施工等方面进行了一些研究,如杨仙[10]基于土拱理论对顶管间距进行了优化设计,汤华深[11]对顶管摩阻力理论进行了研究,黎永索[3-4,12]对管幕施工地表沉降规律和土体大开挖时地铁车站衬砌结构受力变形进行了分析等,对该工法的施工力学效应、设计理论和施工技术有了一定的认识和经验积累[13-17],但仍未形成系统性研究成果。管幕-结构法主要优势体现在地表沉降控制方面,故对钢管多次顶进下地表沉降影响规律、管幕-结构法复杂工序中各施工步骤对地表沉降的影响程度和占比关系等进行全面、详细分析显得尤为重要。

迎泽大街下穿太原火车站地下通道工程采用管幕-结构法施工,为全断面管幕结构形式,具有断面大、埋深浅、地表沉降控制要求严格(下穿股道)等特点。管幕-结构法施工时,由于工艺复杂,在多次顶进扰动(20根钢管)和钢管切割、焊接、主体混凝土浇筑以及土方大开挖等诸多工序作业影响下,地表沉降控制难度极大。因此需在制定股道沉降控制标准的基础上,采用数值计算对钢管顶进次序优化和施工过程进行模拟研究,揭示管幕-结构法施工时股道与站台沉降变化规律,对股道沉降预判、预警和后续工程施工有着重要的指导意义。

1 工程概况

迎泽大街下穿太原火车站通道工程分车站北线车行通道、南线车行通道,正交下穿太原站站场,南、北通道轴线中心相距346 m。通道工程下穿段采用管幕-结构法施工,南通道管幕段长105 m,北通道管幕段长102.5 m。

1.1 地下车行通道设计

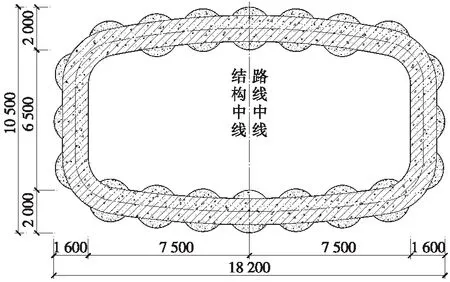

地下通道设计为两孔单向四车道,管幕结构全宽18.2 m,全高10.5 m,通道横断面如图1所示。每条通道设置20根φ2 m×20 mm钢管,其中上、下部各7根,左、右侧边墙各3根,钢管净间距165~265 mm。

图1 车行通道横断面设计(单位:mm)

1.2 地下通道与站内股道、站台位置关系

地下通道正交下穿10条股道、3座站台,其中6条为到发线、4条为正线,既有轨道钢轨顶面距北线车行通道顶板3.6 m、距南线车行通道顶板3.5 m;站台高度约为1.5 m。

1.3 地层特征

工程涉及到地层有填土层和第四系冲洪积层新黄土,顶管主要穿越黄土地层。其中填土层埋深0~4.6 m、软塑新黄土层埋深3.5~15.4 m、硬塑新黄土层厚12.5~26.6 m,地层物理力学参数见表1。

表1 数值计算采用的物理力学参数

2 钢管顶进次序优化研究

管幕-结构法施工中钢管顶进是第一个关键工序,群管顶进对地层扰动次数多,引起的地表沉降大,有必要进行顶管施工次序优化研究。

2.1 顶管施工模拟影响因素

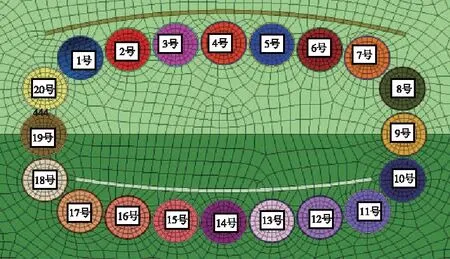

管幕结构由20根钢管组成,如图2所示,采用土压平衡式顶管机顶进。

图2 管幕结构及钢管编号

顶管顶进模拟需要考虑的影响因素有:稳定掌子面的土仓压力、钢管顶进过程中地层与顶管之间的摩擦阻力、地层损失、触变泥浆层的作用及注浆压力等。

土仓压力:土压平衡式顶管机土仓压力值为在刀盘中心处土层静止土压力值基础上增加20 kPa。

管周摩擦阻力:考虑到触变泥浆套作用,管周摩阻可采用《顶管施工技术及验收规范(试行-2012)》、余彬泉(1998)[18]和何莲[19]推荐的公式综合计算确定,其中顶部1号~7号管管周摩阻力为4 kPa,8号、20号管为8 kPa,9号、19号管为10 kPa,10号、16号管为13 kPa,其余的为15 kPa。

地层损失:地层损失通过调整围岩应力释放率来实现,考虑到顶管机刀盘与钢壳尺寸差、管节与围岩间隙,按经验对两处地层取5%的应力释放率,以模拟地层损失。

注浆压力:计算中注浆压力取0.15 MPa。

由于钢轨、扣件、轨枕与道床之间相互作用关系复杂,不作为本文研究内容,数值计算只模拟了道床,并假定道床与钢轨一起协调变形。

2.2 计算工况

为了分析钢管顶进次序对地表沉降影响,主要对上、下部钢管的顶进顺序对道床和站台沉降影响的差异性进行分析,通过对比确定最优顶进次序。

具体计算工况如下。

工况1:先顶进上排7根钢管、再中部6根钢管、最后下排7根钢管,依次连续顶进。

工况2:先顶进下排7根钢管、再中部6根钢管、最后上排7根钢管,依次连续顶进。

工况3:先顶进下排7根钢管、再中部6根钢管、最后上排7根钢管,上排间隔顶进。

计算中上部行车活载按规范采用中-活载计算模式计算,对于Ⅰ级线路次重型轨道,轴重取220 kN,根据铁科院的推荐方法[20],计算等效动轮载为74.46 kN/m2,施加于道床表面。

2.3 数值模型和计算用力学参数

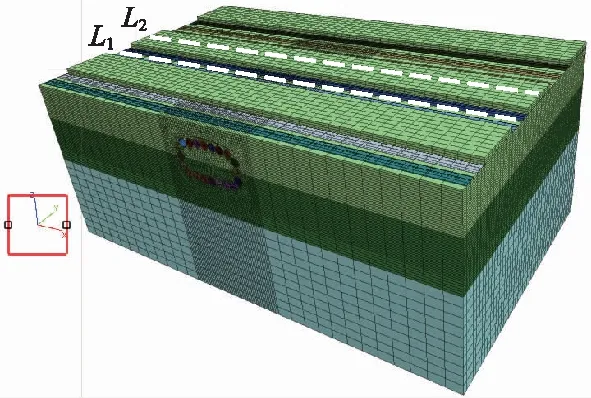

数值模型沿顶管轴线纵向(y轴)取67.2 m,顶管横截面方向(x轴、铁路线路方向)113.4 m、竖直方向(z轴)长度约45 m,如图3所示;模型左、右、前、后和下部边界均施加法向位移约束,上部为自由边界条件。数值计算中选取处于管幕结构中部位置上的6号股道和3号站台进行沉降监测,它们在计算模型中的位置见图3,其中L1、L2分别为道床与站台沉降监测线。

图3 三维数值计算模型

计算中地层采用莫尔-库伦弹塑性本构关系,触变泥浆、道床及钢管等采用弹性本构;地层、泥浆、道床及钢管等采用的物理力学参数见表1。

2.4 计算结果

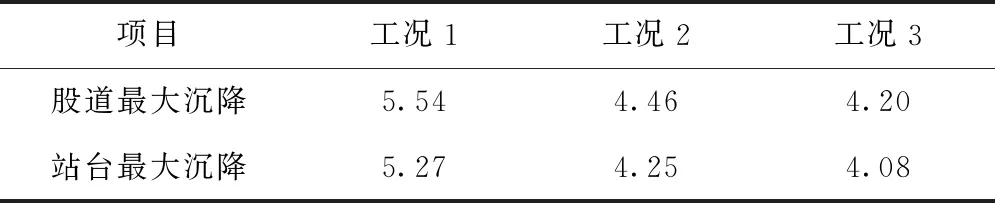

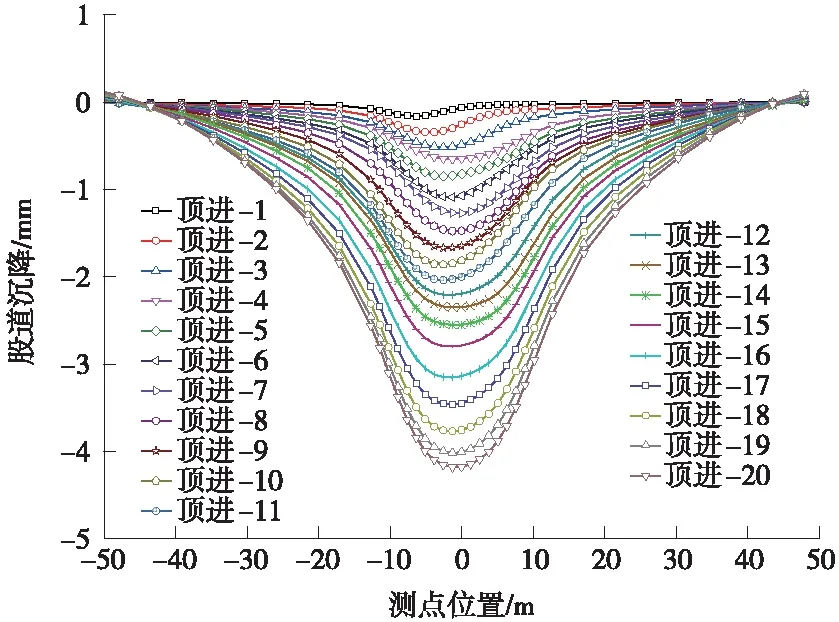

以工况3为例,群管顶进过程中股道沉降变形计算结果如图4所示。3种工况股道和站台最大沉降值统计结果见表2。

表2 3种工况股道和站台最大沉降量 mm

图4 工况3群管顶进股道沉降曲线

由计算结果可得:①3种工况下工况3沉降最小,工况1沉降最大,沉降减小约23%,说明先顶进下部钢管对控制地表沉降比较有利;②工况2与工况3沉降值差别较小,说明上部钢管的顶进次序对沉降影响不大;③由于站台、股道与上部顶管距离不同,顶进对其沉降影响程度也不同,股道沉降略大于站台沉降;④工况3下部顶进结束后股道沉降量为1.32 mm、占比31.3%,中部顶进结束后沉降增量为1.03 mm、占比24.5%,上部钢管顶进结束后沉降增量1.85 mm、占比44.2%,上部顶进对地层扰动较大;⑤采用先下后上的顶进次序,可减弱多次顶进对上层土体的施工扰动,对减小地层沉降有利。

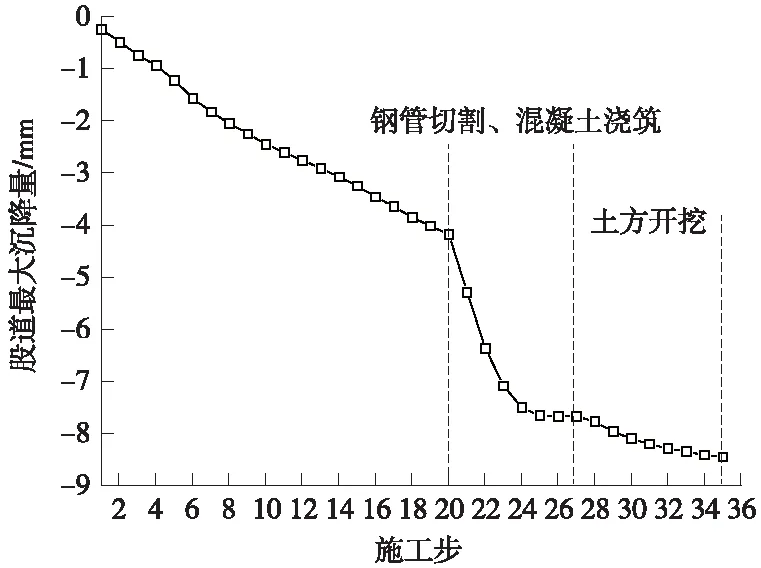

3 管幕-结构法施工对股道、站台沉降影响

管幕-结构法施工有3个主要工序,第一是群管顶进;第二是钢管切割、管间土体开挖、连接钢板焊接、设置支撑柱,形成贯通性空间后铺设主体结构钢筋和浇筑混凝土,一般采用沿纵向分段施工方式,该工程中钢管切割高度为1.2 m,连接钢板厚度为20 mm,支撑柱为外径180 mm、壁厚14 mm的钢管柱,纵向间距为1.2 m;第三是管幕中间土方大开挖。

3.1 钢管切割、主体结构施作等对股道、站台沉降影响

为提高施工效率,钢管切割等采用纵向分段、从中间向两端平行推进的方式施工,钢管沿纵向一次切割长度约为6 m,每一循环包括切割、焊接、支撑及主体混凝土施作等,施工完毕后,进行下一循环作业。

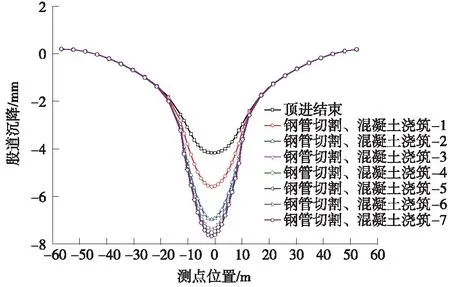

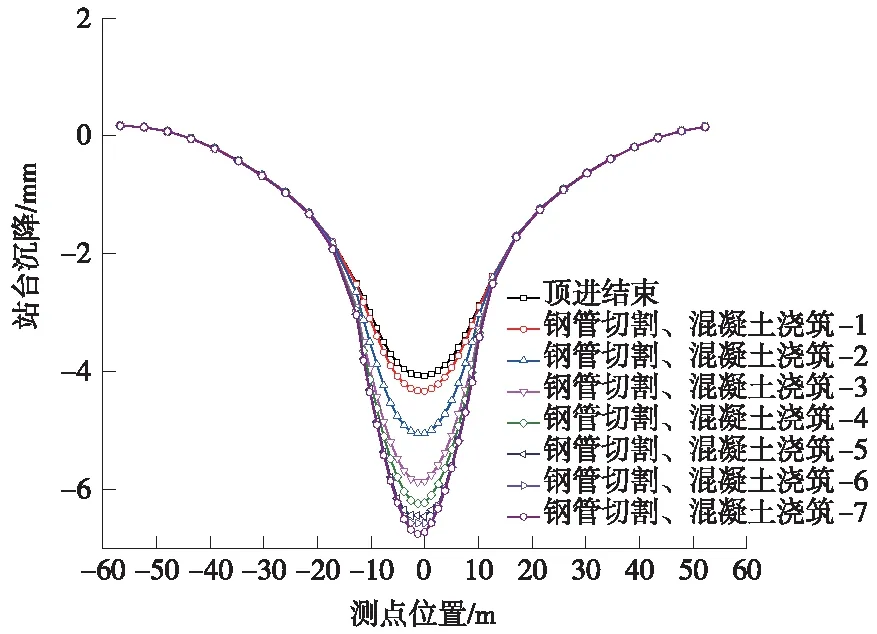

数值模拟中首先选择模型中间(股道)下部位置进行钢管切割等施工,而后向两端同时平行推进,模型中包括7次循环作业。单个循环分为4个子工序,即下部7根钢管切割支撑、中间6根钢管切割支撑、上部7根钢管切割支撑和一次性浇筑混凝土。单个循环各子工序引起地表(轨道)沉降曲线如图5所示,各循环作业过程中股道和站台沉降曲线分别如图6、图7所示。

图6 钢管切割、混凝土浇筑过程中股道沉降曲线

图7 钢管切割、混凝土浇筑过程中站台沉降曲线

由计算结果可得:①第一个循环作业引起股道沉降增量为1.47 mm,其中下部7根钢管施工引起的沉降占比为20.4%,中部6根钢管施工引起的沉降占比为15.0%,上部7根钢管引起沉降占比为50.3%,混凝土浇筑施工引起的沉降占比为14.3%,上部钢管切割扰动最大;②所有钢管完成切割支撑及混凝土浇筑后,股道累积最大沉降达7.67 mm、站台累积最大沉降达6.75 mm;③各循环作业与沉降监测面空间位置关系不同,引起的股道和站台沉降增量也不同。

3.2 土方大开挖对股道、站台沉降影响

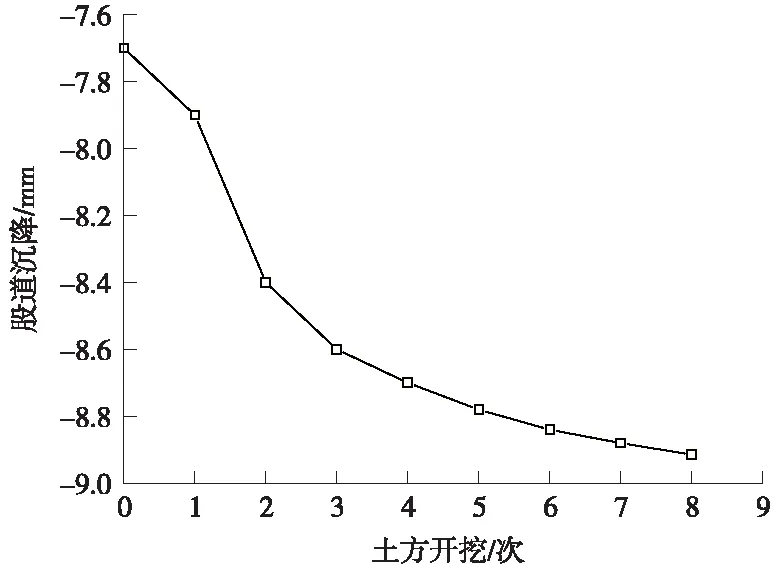

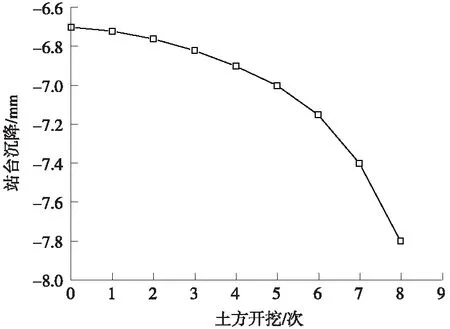

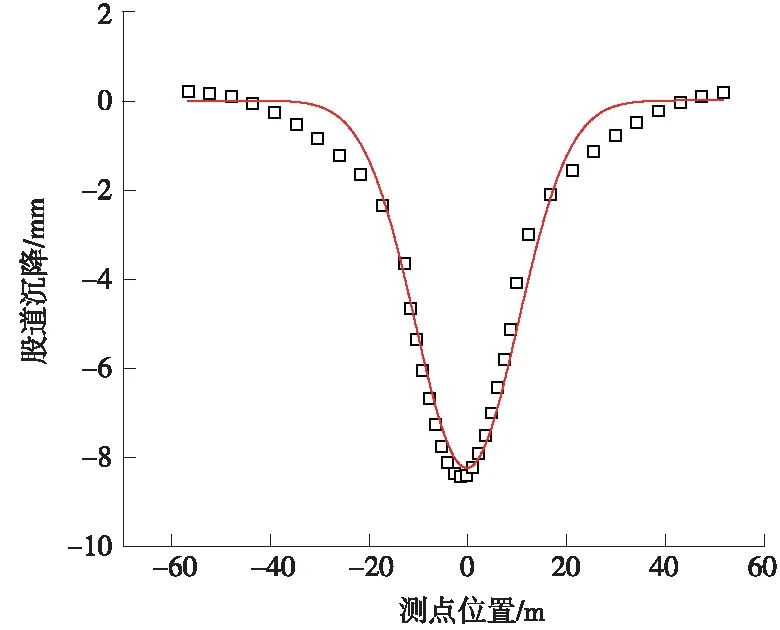

管幕结构中间土方开挖采用从两端向中间同时施工方式,每次开挖进尺约4 m,土方开挖过程中股道、站台最大沉降量变化如图8、图9所示。施工结束后股道沉降曲线如图10所示。

图8 土方开挖过程股道沉降变化曲线

图9 土方开挖过程站台沉降变化曲线

图10 土方开挖结束后股道沉降曲线

由计算结果可得:①土方开挖后股道最大沉降为8.9 mm,增量为1.21 mm,股道沉降量小于总体沉降控制标准;②轨道10 m弦最大矢量值为1 mm,满足轨道前后高差要求;③土方开挖后站台最大沉降为7.8 mm,增量为1.04 mm,略小于股道沉降变化量;④管幕-结构法施工结束后,地表横向沉降曲线类似高斯曲线形态,沉降影响范围约为50 m,即W+2Htan 41°范围,W为结构宽度,H为结构底部埋深。

3.3 管幕-结构法施工过程中股道、站台沉降特征

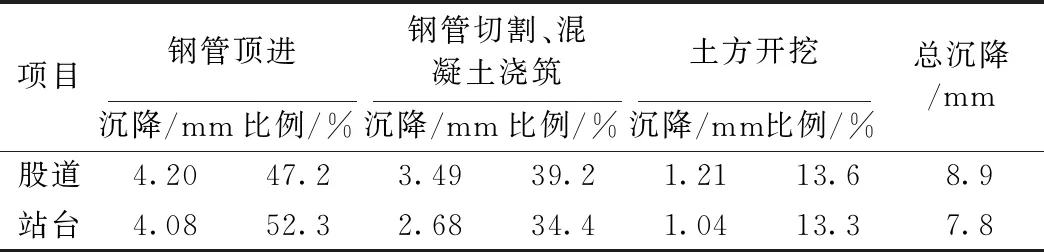

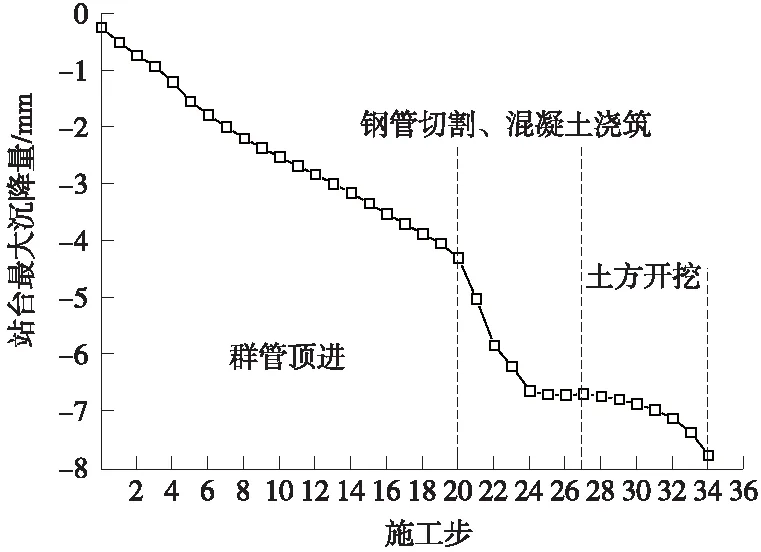

管幕-结构法整个施工过程中股道、站台最大沉降量变化如图11、图12所示,统计结果见表3。

表3 管幕-结构法施工引起股道、站台变形统计

图11 管幕-结构法施工股道沉降变化曲线

图12 管幕-结构法施工站台沉降变化曲线

由计算结果可知:①管幕-结构法施工过程中,钢管顶进引起的地表沉降所占比例最大,约为50%;其次为钢管切割与混凝土浇筑阶段,沉降占比约为36%;最小为土方开挖,沉降占比约为14%;②管幕-结构法施工时,要重点控制钢管多次顶进对地层的扰动影响,特别是顶进钢管数量较大时,应尤为引起注意;③钢管切割、混凝土浇筑引起的沉降比例也相对较大,应采用小切割长度、即切即支、快速浇筑的施工方式,以减小对沉降影响;④主体结构施作完毕后,在中间土方周围形成一个大刚度的封闭结构,故土方开挖对地表沉降影响较小,可适当加大一次开挖长度。

4 既有铁路轨道沉降控制标准

地下通道施工引起的地表沉降对既有铁路影响主要表现在两个方面:一是可能造成水平(指线路两股钢轨顶面的相对高差)超限;二是可能造成钢轨前后高差(指沿线路方向的竖向平顺性)超限。

根据隧道施工引起的地表沉降槽规律,地表横向变形要比沿隧道轴线方向的变形显著。当既有线路正交于施工隧道轴线时,既有线路的运营安全主要受控于轨道的前后高低不平顺。

目前关于线路轨道静态几何尺寸容许偏差管理依据主要有2006年的《铁路线路修理规则》,考虑到站内列车降速因素,按vmax≤120 km/h正线及到发线(作业验收)对应的数值选取,即线路轨道前后高低差用L=10 m弦量测的最大矢度不应超过4 mm,纵向斜率小于0.08%。

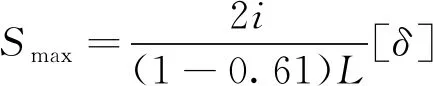

理论上,在线路纵向上钢轨可以看作无限长的柔性结构,与道床、地面一起发生协调变形。因此根据Peck横向沉降规律,地表沉降在2i(i为沉降槽宽度系数)内沉降变化最大,且在i点处地表沉降值为0.61Smax。故根据工程的具体情况,确定由股道前后高低不平顺决定的允许沉降计算公式如下

(1)

式中,[δ]为铁路股道允许10 m弦量测的最大矢度值,4 mm;i为沉降槽宽度系数;L为量测弦长。

沉降槽宽度系数可根据管幕结构施工结束后地表沉降槽曲线(图10)拟合公式(2)选取。

S(x)=9.0·exp(-x2/(2·i2))

(2)

式中,沉降槽宽度系数i为10.5 m。

由式(1)计算所得股道允许最大沉降为21 mm,轨道变形量测困难时,可以此作为邻近地表或道床沉降控制值。

5 结论

通过对管幕-结构法下穿火车站场引起股道、站台沉降变化规律的数值模拟研究,可得如下结论。

(1)钢管顶进次序对地表沉降量有影响,推荐采用先下部、再中部、后上部的群管顶进次序。

(2)管幕-结构法3个主要工序中,钢管顶进引发的地表沉降最大,约占总变形的50%,钢管切割与混凝土浇筑引起的变形次之,约为36%,土方开挖引起的变形最小,约为14%。

(3)管幕-结构法施工结束后,股道最大沉降为8.9 m,10 m弦最大矢量值为1 mm,满足控制标准;站台最大沉降为7.8 mm,管幕-结构法施工地表沉降控制优势明显。

(4)管幕-结构法施工地表横向沉降槽主要出现在W+2Htan41°范围内。

(5)根据管幕结构施工地表横向沉降曲线特征和股道静态几何尺寸管理规定,确定股道最大允许沉降量为21 mm。