两种不同比例的气体保护焊对汽车底盘构件性能的影响

闫超杰

(闽西职业技术学院 信息与制造学院,福建 龙岩 364021)

汽车底盘是整个汽车的基础,要承受汽车的总重量和汽车内外的各种载荷,另一方面,汽车在行驶时暴露在容易生锈的水分环境中,因此底盘必须具有一定的疲劳强度和耐腐蚀性。在焊接时决定焊接接头疲劳强度的主要因素是焊趾的应力集中,另外,焊道和焊趾上面附着的焊接熔渣等非金属物质不易形成保护层,通常是发生腐蚀的起点。焊趾处的应力集中会导致焊接接头疲劳强度的降低,焊趾处环境的腐蚀也会致使钢板变薄,从而进一步降低焊接接头的疲劳强度。混合气体保护焊是采用在惰性气体中加入一定量的活性气体,如Ar+CO2,Ar+O2等作为保护气体的一种气体保护电弧焊方法〔1〕,可降低氩弧焊中熔滴的黏性,减轻其表面张力,使热敷率显著提高,并增强其熔深,避免单纯CO2气体焊接中的飞溅〔2〕,且能获得稳定的焊接工艺性能和良好的焊接接头,在汽车制造、工程机械和电站锅炉等行业得到了广泛应用〔3〕。薛育强等指出,对于焊接件力学性能,特别是冲击韧性要求高时,要用80%Ar+20%CO2的混合气体保护焊〔4〕。夏江涛等通过混合气体配比试验发现,在Ar和CO2气体比例为84∶16时,焊缝的力学性能较好,焊接气孔和飞溅较少〔5〕。本次实验主要分析对比了Ar-20%CO2和Ar-5%CO2两种不同混合比例的保护气体焊接方法对汽车底盘构件材料Q345焊接性能的影响。

1 实验材料和方法

本实验采用熔化极混合气体保护焊(MAG),两种焊接方法的混合气体成分分别为:Ar-20%CO2和降低CO2混合之比例的Ar-5%CO2,其他焊接条件相同。焊接材料均为汽车底盘用440MPa级Q345热轧钢板,厚度为2.0mm。

采用搭接角焊接的形式,焊后低倍组织观察主要是通过热酸浸试验,用型号为OADM的激光位移传感器测定焊道表面形状。和车体、底盘一样,将焊接头进行化成处理,电镀涂装层厚为20μm,然后在型号为Q-FOG CCT/CRH的循环盐雾腐蚀试验箱中进行干燥-盐雾-热干-湿润的腐蚀试验,用DPG-2腐蚀坑深度测量仪测量腐蚀深度。用SUP_PLXT弯曲疲劳试验机进行纯脉动疲劳试验。

2 实验结果与分析

2.1 焊接接头的焊趾形状

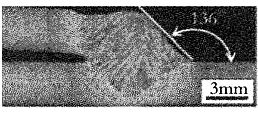

图1 搭接角焊接头断面的低倍组织

分别使用Ar-20%CO2比例和Ar-5%CO2比例保护气体进行熔化极焊接,两种方法搭接角焊接头断面的低倍组织如图1所示。通过比较发现,Ar-5%CO2混合气体保护焊接方法,会使焊趾形状变得更加匀称、整齐,焊角有所增大,过渡更加平滑。

为了研究焊缝中的应力集中情况,利用激光位移传感器测量焊道表面轮廓,然后把轮廓测量结果制作成仿真模型,最后通过有限元法计算焊接接头在承受平面弯曲载荷作用下的应力分布。有限元法是将模型离散成若干个有限尺寸单元组进行分析,假设包含焊接部等在内的模型范围为均匀钢,将钢的密度设为7.85 g/cm3、弹性模量设为206 GPa、剪切模量设为80 GPa、泊松比设为0.29、线膨胀系数设为1.3×10-5/K。从图2可以看出,焊趾处会出现应力集中。通过比较发现,Ar-5%CO2混合气体保护焊的焊趾形状平滑,作用在焊趾附近的最大拉应力值降低了10.8%。

图2 焊接处周边应力分布的计算结果

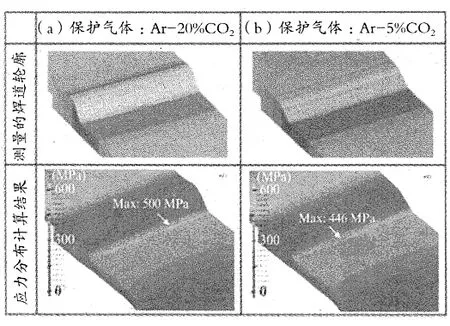

2.2 焊接处的腐蚀性

图3 腐蚀试验中焊接部外观的变化

在循环盐雾腐蚀试验中两种焊接方法其焊接处外观的变化结果如图3所示。实验表明:Ar-20%CO2气体保护焊在焊趾处存在熔渣形状缺陷,镀层缺陷的原因正是不规则的熔渣造成的,锈蚀也正是从此处开始。30个循环周期时,在镀层缺陷处产生了锈蚀,并在镀层下迅速发展,随着钢材和空气中的水和氧气共同作用,85个周期时,腐蚀严重。Ar-5%CO2保护气体的焊接焊道周边无明显镀层缺陷,循环腐蚀试验后仅发生极其轻微的腐蚀。

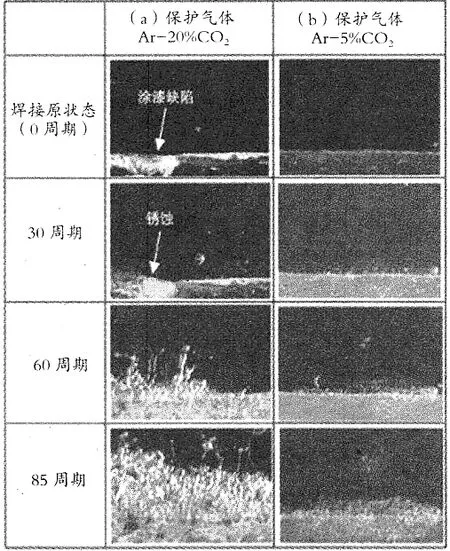

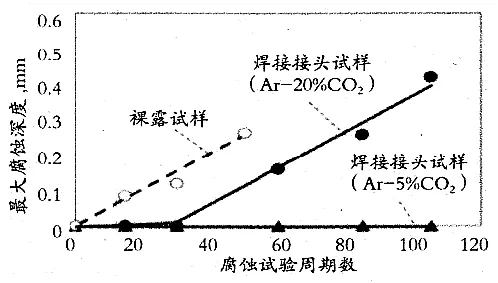

图4 腐蚀试验中试样最大腐蚀深度的变化

通过测试确定了焊接部腐蚀试验中产生最大腐蚀深度的部位是在焊趾附近。测定了未进行电镀涂装的裸露试样、Ar-20%CO2保护气体焊接接头电镀涂装试样、Ar-5%CO2保护气体焊接接头电镀涂装试样三种最大腐蚀深度随腐蚀时间的变化情况,如图4所示。分析可得,在30个腐蚀循环前,Ar-20%CO2气体保护焊接头的腐蚀深度无变化,几乎为零,如图中实心圆点连线。在此期间,只在镀层下产生腐蚀,但腐蚀深度尚未达到可检测的水平。因此,可以认为镀层仍能保持防锈功能,镀层发挥了很大作用。经过30个周期的腐蚀循环之后,如图4,两条曲线的斜率相同。这就表明由于镀层早期剥离和防锈功能丧失,底盘构件相当于暴露在锈蚀环境中,Ar-20%CO2气体保护焊的焊接处开始以与未涂层的裸试样同样的腐蚀速率在腐蚀。使内层金属持续受到腐蚀介质的侵蚀,腐蚀深度逐渐加深,这种腐蚀是在焊趾附近,从焊渣镀层缺陷处开始,在电镀层下产生的。

Ar-5%CO2气体保护焊接的焊接头腐蚀深度为零,随腐蚀时间没有变化,图中实心三角形连线。这个试验的结果表明,Ar-20%CO2气体保护焊接的焊接头的电镀涂装镀层防锈功能在30个腐蚀循环周期以后,基本上完全没有了。然而,在Ar-5%CO2保护气体下,由于没有焊渣缺陷附着,焊接部分没有腐蚀。即使经过100个腐蚀循环后,也没有发生腐蚀现象。

由上述试验的结果分析可知,熔化极Ar-20%CO2混合气体保护焊中过多的焊渣附着在焊道和焊趾上,在电镀过程中产生了镀层缺陷,从而使焊接接头耐腐蚀性降低。所以腐蚀从镀层缺陷开始,在镀层下发展。镀层剥离后的焊接处和裸露材料的状况一样,因为失去保护从而导致腐蚀。由于Ar-5%CO2气体保护焊减少了焊渣的产生,焊接接头的焊趾比较平滑,在电镀和涂装过程中镀层缺陷基本不存在,因而在腐蚀环境下焊接接头处的防腐功能得以保持,进而焊接接头的耐蚀性也随之提高。

2.3 焊接接头处的疲劳强度

为了进一步分析对比两种混合比例气体保护焊的焊接效果,采用循环腐蚀试验方法制备试样,试样的焊接接头等同于汽车底盘在现实条件中分别使用了6年、12年及18年的腐蚀效果。采用弯曲疲劳试验机在三种腐蚀后的焊接处实施纯脉冲疲劳试验。

通过试验,结果表明,对于Ar-20%CO2和Ar-5%CO2的焊接,腐蚀期为6年的焊缝强度与腐蚀前的焊缝强度大体一致,没有变化。对于两种不同保护气体的焊接,在此期间形成的焊接缝强度没有不同。然而,腐蚀期为12年的和腐蚀期18年的焊接缝强度则形成了非常大的差异。对比试验值,Ar-20%CO2气体保护焊接缝的强度明显降低,较之,Ar-5%CO2气体保护焊接缝的强度则几乎不变。因为降低了保护气体中CO2的比例,在焊接时,降低了临界电流,细化了熔滴尺寸,改善了过渡性能,并能稳定和控制电弧阴极斑点的位置,使电弧燃烧与熔滴过渡平稳,减少了焊接中熔渣的产生,焊缝成形良好,从而减轻了焊趾周围的腐蚀量,即减少了钢板的厚度减薄。因此,Ar-5%CO2混合气体保护焊对抑制焊渣的产生,平滑焊趾,提高焊接接头的疲劳强度有着显著的作用。

3 结论

与Ar-20%CO2混合气体保护焊相比,Ar-5%CO2混合气体保护焊可以有效改善焊趾形状、使焊趾平滑化,焊缝成形良好,应力集中减缓,焊接接头的强度得到提高。

Ar-5%CO2混合气体保护焊,可以降低焊接临界电流,能稳定和控制电弧阴极斑点的位置,使电弧燃烧和熔滴过渡稳定,能减少焊接熔渣量的产生,使焊接接头具有高耐蚀性,并且可以大幅度提高在腐蚀环境下的疲劳强度。