碱金属对高炉炉料的影响

王自学,冯 帅,王永林

(河钢集团邯钢公司,邯宝炼铁厂,河北 邯郸 056000)

目前,邯钢高炉的入炉含铁原料为烧结矿、球团矿,入炉燃料为焦炭、煤粉,炉料的碱金属含量较高。高炉冶炼时,在高温区碱金属碳酸盐被还原,形成碱金属蒸汽,并随着高炉煤气由下而上运动,少部分碱金属随煤气和炉尘从炉顶排出,大部分碱金属会沉积在内衬和炉料上。K、Na会加剧CO2对焦炭的气化反应,一方面造成焦炭破损,缩小间接还原区,扩大直接还原区,导致焦比升高[1-3];一方面K、Na会加剧球团矿灾难性的膨胀和多数烧结矿中温还原粉化,使气流分布失常,料柱透气性变差。碱金属反复循环,危害高炉正常冶炼。因此,研究碱金属对高炉炉料的影响对高炉正常冶炼有着重要意义。

1 高炉炉料吸附碱金属的研究

1.1 炉料吸附碱金属试验方案

以邯钢高炉炉料为试样,模拟高炉料柱对碱金属的吸附,试验装置如图1所示。采用二硅化钼棒加热刚玉管,内部放置石墨管作为反应管。二硅化钼炉最高加热温度为1600 ℃,试验反应温度范围为200~1300 ℃,能够满足要求。采用CO-CO2-N2混合气体模拟高炉炉缸煤气,以K为例,K蒸汽由K2CO3分解制得。炉料吸附K2O的含量通过原子光谱吸收法测定。

图1 吸附试验反应装置示意图

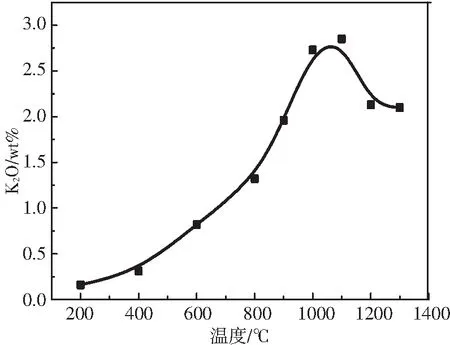

1.2 温度对炉料吸附碱金属的研究

采用邯钢高炉炉料进行试验,炉料结构中烧结矿60%、球团矿20%,焦炭20%。在200~1300 ℃的试验条件下,检测了高炉料柱对碱金属的吸附情况。使用热电偶对高温炉温度进行设定,见表1。称取60 g K2CO3试剂放入坩埚1内,称取100 g炉料放入坩埚2内,两坩埚间由透气耐火砖分隔,试验时间为3 h。试验结果见图2。

表1 不同温度下炉料的K2O含量

由图2可知,不同温度下炉料吸附碱金属的含量不同。起初随着温度的升高,炉料吸附碱金属含量逐渐上升,200 ℃时,炉料吸附K2O含量为0.15%,400 ℃时,炉料吸附K2O含量为0.31%,到1100 ℃达到最大,吸附量2.85%。

图2 不同温度下炉料吸附碱金属的含量

温度在1100~1300 ℃时,随着温度的上升,炉料吸附碱金属含量逐渐下降,1200 ℃时,炉料吸附K2O含量为2.13%,1300 ℃时,下降到2.10%,炉料不但不吸附碱金属,而且还挥发在中温区吸附在固体炉料中的碱金属,形成碱金属在高炉内的循环,提高焦炭的反应性,破坏焦炭的热强度,恶化高炉的透气性,严重时造成炉况难行。

1.3 粒度对炉料中温区吸附碱金属的影响

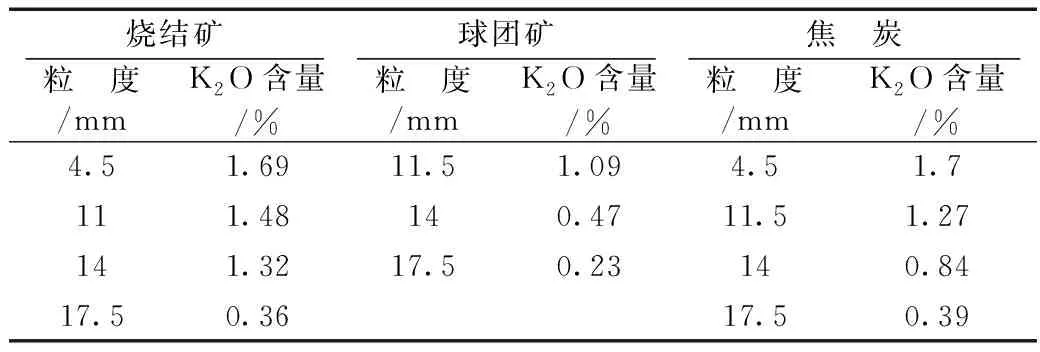

分别选取不同粒度的烧结矿、球团矿和焦炭进行试验。试验温度为900 ℃,时间3 h,煤气中的碱金属蒸汽含量为3%,煤气流动速度为0.02 m/s。试验结果如表2和图3所示,炉料的粒度对其吸附碱金属的能力影响明显。

表2 不同粒度的炉料中K2O的含量

图3 炉料粒度与吸附碱金属的关系

由图3可知,随着粒度的增加,烧结矿、球团矿和焦炭吸附的碱金属含量均减小,但存在一定差异。烧结矿粒度为4.5 mm时,吸附的K2O含量为1.69%;粒度为11 mm时,吸附的K2O含量为1.48%;粒度增加到17.5 mm时,吸附量仅为0.36%,逐渐下降。球团矿粒度为11.5 mm时,吸附的K2O含量为1.09%;粒度上升到17.5 mm时,吸附量下降为0.23%。焦炭粒度为4.5 mm时,吸附量最高,为1.7%;焦炭粒度分别为11.5 mm、17.5 mm,吸附量逐渐下降,分别为1.27%、0.39%。

烧结矿粒度为11 mm,球团矿、焦炭粒度均为11.5 mm时,烧结矿吸附K2O量为1.48%,吸附量最高,焦炭吸附量为1.27%,球团吸附量最少,为1.09%。烧结矿、焦炭、球团矿粒度均为14 mm时,吸附K2O量依次为1.32%、0.84%、0.47%。在同粒度的3种炉料中,烧结矿吸附的碱金属含量最大,焦炭次之,球团矿最少。

炉料温度在900 ℃时,烧结矿具有疏松的多孔结构,造成大量碱金属蒸汽通过气孔进入烧结矿机体并附着在其上。同时,在还原过程中,附着的碱金属不再仅以简单的物理吸附形式存在,而部分进入FexO晶格,增加了吸附的碱金属含量;焦炭也是多孔结构,这对吸附碱金属较为有利,但焦炭在此温度下不容易与碱金属发生反应;球团矿的结构相对致密,在900 ℃下还原反应并不激烈,因此吸附的碱金属含量较少。

2 碱金属对焦炭热性能的影响

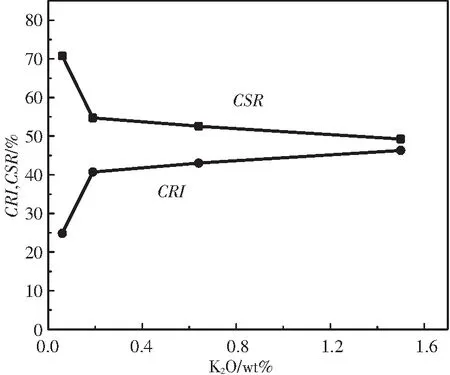

试样为邯钢高炉使用的焦炭,表面均匀喷洒一定浓度的KOH溶液,在170~180 ℃温度下烘干2 h。取200 g±0.5 g试样放入反应器底部。开始的升温速率控制在10 ℃/min左右,当料层中心温度达到400 ℃时,通入N2,保护焦炭,防止烧损。温度达到1100 ℃时,切断N2,改通CO2,流量为5 L/min,反应2 h。将反应后的焦炭放入Ⅰ型转鼓内转600 r,取出、筛分、称量,测得焦炭的CRI和CSR,试验的结果如表3和图4所示。

表3 K2O含量对焦炭的CRI和CSR的影响

图4 K2O含量对焦炭的CRI和CSR的影响

由图4可知,焦炭中K2O含量由0.06%升高到0.19%时,焦炭的反应性(CRI)由24.83%急剧提高到40.75%,提高了15.92%;反应后强度(CSR)由70.74%下降为54.72%,下降了16.02%。焦炭中K2O含量提高到0.64%,CRI为43.00%,CSR为52.57%。再增加焦炭中K2O含量至1.5%,CRI为46.32%,CSR为49.25%。K2O含量由0.19%增加至0.15%,K2O含量增加了8倍,而CRI仅提高5.57%,CRI仅下降5.47%,说明少量的碱金属就足以完成焦炭气化反应(C+CO2=2CO)的催化作用。

焦炭反应后的强度随吸附碱金属含量的增加而下降,这主要是因为焦炭的反应性提高,气化反应剧烈,使焦炭气孔壁迅速变薄,导致焦炭反应后的强度降低。同时,焦炭中的碱金属还与焦炭的石墨机体形成一系列层间化合物,如KC8、KC6等,这些层间化合物将导致焦炭的体积膨胀,形成KC8时,体积膨胀61%;形成KC6时,体积膨胀12%。体积膨胀会引起石墨机体产生裂纹促使焦炭崩裂,导致CSR下降。

3 碱金属对矿石的低温还原粉化性能的影响

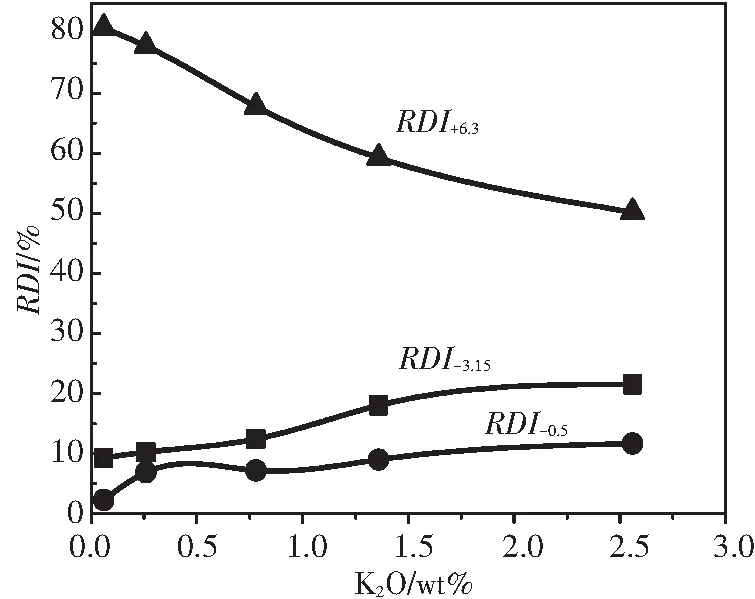

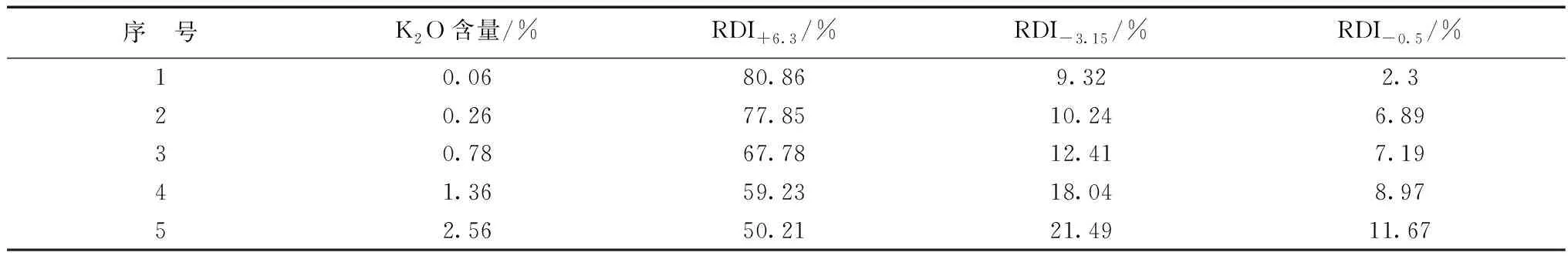

试样为邯钢高炉使用的烧结矿和球团矿,表面均匀喷洒一定浓度的KOH溶液,在105±5 ℃的温度下烘干2 h。称取500 g±0.5 g试样放入反应器底部。温度到达250 ℃时,通入N2作为保护。温度到达500 ℃并恒定时,通入还原气体代替N2,反应时间1 h。取出试样放入转鼓转动300 r,取出、筛分、称量,测得烧结矿和球团矿的RDI+6.3、RDI-3.15、RDI-0.5,试验的结果如表4、表5和图5、图6所示。

图5 K2O含量对烧结矿RDI的影响

图6 K2O含量对球团矿的RDI的影响

由表4可知,随着w(K2O)的增加,烧结矿、球团矿的低温还原粉化率RDI-3.15和RDI-0.5升高,而RDI+6.3却迅速下降。当烧结矿中K2O的含量为0.06%时,低温还原粉化率RDI+6.3为80.86%,RDI-3.15为9.32%,RDI-0.5为2.3%;当烧结矿中K2O的含量为0.78%时,低温还原粉化率RDI+6.3为67.78%,下降了13.08%,而RDI-3.15和RDI-0.5分别上升了3.09%、4.89%。当烧结矿中K2O的含量为2.56%时,RDI+6.3下降至50.21%,下降了30%左右。可见碱金属对烧结矿的低温还原粉化性能影响较大,在还原过程中,吸附的碱金属会逐渐进入烧结矿、球团矿的FexO晶格内,由于碱金属K、Na对铁矿石的还原反应具有催化作用,使烧结矿的金属铁晶体生长较快,在相界面上产生应力,随着应力的加大使得烧结矿产生大量的裂纹,导致RDI+6.3下降。

表4 K2O含量对烧结矿RDI的影响

由表5可知,当球团矿中K2O的含量为0.06%时,低温还原粉化率RDI+6.3为99.73%,RDI-3.15和RDI-0.5均为0.27%;当球团矿中K2O的含量为0.47%时,低温还原粉化率RDI+6.3为90.72%,下降了9.01%。K2O的含量为1.49%时,RDI+6.3为79.32%,下降了20.41%。K2O对球团矿的低温还原粉化性能具有较大影响,K进入球团矿晶格内,使其体积膨胀,破坏了球团矿的抗压能力,导致RDI-3.15上升。在高炉冶炼中,随着碱金属的循环累积,高炉煤气利用率会降低,煤气流出现异常,甚至分布严重不均,左、右料尺差异较大,导致频繁“出气流”、崩料,因此,严格限制烧结矿、球团矿、焦炭的入炉碱金属含量是重中之重。适当降低炉渣二元碱度,控制MgO含量在8%~10%,Al2O3含量在15%左右,使炉渣具有最大的排碱能力。避免炉墙粘结,保持合理的操作炉型。

表5 K2O含量对球团矿RDI的影响

4 结论

(1)200~1100 ℃,随着温度的升高,炉料吸附碱金属含量逐渐上升。到1100 ℃达到最大,吸附量2.85%。温度在1100~1300 ℃时,随着温度的上升,炉料吸附碱金属含量逐渐下降。

(2)随着粒度的增加,烧结矿、球团矿和焦炭吸附的碱金属含量均减小;同粒度比较,烧结矿吸附的碱金属含量最大,焦炭次之,球团矿最少。

(3)焦炭反应后的强度随吸附碱金属含量的增加而下降,反应性随之提高,而且少量的碱金属就足以完成焦炭气化反应(C+CO2=2CO)的催化作用。

(4)随着w(K2O)的增加,烧结矿、球团矿的低温还原粉化率RDI-3.15和RDI-0.5升高,而RDI+6.3却迅速下降。