LF炉冶炼低硅钢氮含量控制实践

朱学谨

(河钢承钢 生产计划部,河北 承德 067000)

当钢材中具有较高的氮时,会使钢材产生时效硬化现象,降低钢材的冲击韧性和塑性,还会与Al等元素形成氮化物夹杂,影响钢材的正常使用[1-2],因此客户对钢中氮含量的要求也越来越严格。而目前公司转炉终点控制工艺及LF造渣、埋弧解热、吹氩等工艺不尽合理,造成LF精炼过程钢水大量吸氮,严重降低了成材率,增加了生产成本,因此需要研究LF精炼过程氮含量控制工艺以降低过程吸氮量,提高铸坯合格率,降低生产成本。

1 钢液吸氮热力学与动力学

1.1 钢液吸氮热力学[3]

(1)

(2)

(3)

上式中,αN-氮在钢液内的活度;fN-氮在钢液内的活度系数;[%N]-钢液内的氮含量;KN-氮溶解在钢液内的平衡常数;PN2-氮在气相中的分压,Pa;T-钢液温度,℃。

1.2 钢液吸氮动力学

有关研究表明,脱除钢液中硫、氧等活性元素的同时会增加钢液的吸氮,钢液吸氮动力学方程[3]如下:

d[%N]/dt=KcF/V([%N])e-[%N]

(4)

式中[%N]是t时间钢液中氮的浓度,%;[%N]e是与气相中氮分压平衡时的氮浓度,%;KC为传质系数,cm/s;F为气-液界面的反应面积,cm2;V为液相体积,cm3。

2 当前LF炉控氮存在的问题

2.1 转炉终点控制不合理

由于转炉采用半钢冶炼P含量普遍较高,为保证脱磷效果,往往依靠提高炉渣氧化铁、增加造渣料用量来获得较低的终点[P],因此终点钢水氧化性强,合金化合金用量不易掌握,且下渣检测设备故障率高,造成LF进站钢水带渣较多,炉渣氧化性强,合金补加量大。

2.2 LF埋弧效果差

由于转炉-LF-连铸生产组织不尽合理,造成钢水在氩站蹲包时间偏长,致使LF进站钢水炉渣结壳严重,LF处理时难以快速形成埋弧渣,造成加热效率低,吸氮严重。

2.3 钢包透气性管理及LF吹氩工艺不合理

岗位对钢包透气性日常检查不到位,为节约成本,吹氩管少量漏气时也不及时更换,造成钢包透气性差,LF处理时间长,增加吸氮的风险;同时部分岗位处理钢水时为了获得更好的搅拌、脱硫效果,往往把吹氩流量控制在较高的水平,也造成了钢液吸氮量的增加。

2.4 窄成分控制比较差

岗位成本意识较差,加之脱氧造渣脱硫的水平有欠缺,造成处理时间长,且对合金成分烧损估计不足,为确保钢水成分合格,往往按照成分上限控制,增加了钢液吸氮。

3 LF精炼过程控氮工艺优化

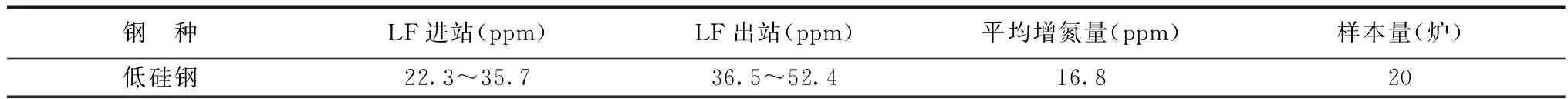

经大量现场生产数据统计,LF精炼阶段低硅钢控氮效果较差,平均增氮量为16.8 ppm,经常出现氮含量超标现象(见表1)。

表1 低硅钢LF精炼氮含量控制现状

3.1 转炉终点控制工艺优化

通过优化铁水预脱硫工艺,加快生产组织节奏,实现了铁水脱硫比例达到99%,保证了转炉半钢冶炼S含量要求;通过建立半钢冶炼大数据库,优化了前期造渣模型和过程吹炼控制模型,并加强合金工技能水平,合金加入准确率显著提高,加快了冶炼前期成渣速度,提高了脱磷效果,减小了中后期脱磷压力,降低了终渣氧化铁含量;通过优化出钢渣洗工艺,进一步降低了LF进站钢水氧含量,促进了LF前期埋弧渣的快速形成,优化后进站炉渣(FeO+MnO)%由2.3%降至1.2%,钢液平均吸氮量较优化前降低3.7 ppm,效果明显。

3.2 钢种成分控制

钢液中氮的溶解度与钢液成分的关系式[4]如下:

ω[N]=0.044-0.01ω[C]-0.0025ω[Mn]-0.003ω[Si]-0.0043ω[p]-0.001ω[S]-0.001ω[Ni]-0.01ω[At]-0.0004ω[Cu]+0.0069ω[Cr]+0.013ω[V]+0.0015ω[Mo]+0.0102ω[Nb]+0.1ω[Ti]

(5)

由上式可知,[C]、[P]、[Si]、[Mn]、[Al]等元素的存在有利于降低钢液氮含量,[Cr]、[V]、[Ti]、[Nb]等元素利于钢液吸氮,通过开展LF窄成分控制攻关加强职工合金烧损量的估算水平,实现了吸氮元素按照中下限控制,适当提高利于减少吸氮元素的含量,钢液吸氮量降低了1.3 ppm,同时减少合金用量约120 kg/炉。

3.3 埋弧工艺控制

同一钢种,加热时间为8 min,埋弧效果不同条件下,钢液氮含量变化。

由表2可知,埋弧良好时钢液增氮较少,平均增氮仅为2.4 ppm,而埋弧较差时钢液吸氮严重,平均吸氮量为16.7 ppm,约为前者的6.96倍,因此优化埋弧工艺,改善埋弧操作,获得良好的埋弧效果对于获得低氮钢液十分重要。

表2 埋弧效果对增氮量的影响

通过钢包加盖,进站及时加入埋弧渣、精炼渣,促进LF快速成渣,改善了埋弧效果,整个加热过程实现了弧光不裸露。

3.4 LF兑入连铸大包浇余工艺控制

由于生产中冶炼品种钢较多,为保证连铸坯质量,连铸大包浇余含渣量约16 kg/t,如不能充分利用则造成渣料浪费,因此生产中常将浇余兑入同类钢种,但是否会影响钢中氮含量,需要进一步研究。

由于浇余渣成分与精炼渣成分相同,因此兑入浇余后能够快速成渣。由表3可知,循环1次时炉渣泡沫化良好,阻绝空气效果较好,因此增氮量较小。循环2次后由于炉渣偏稀,弧光明显,阻隔空气效果较差,因此增氮量较大。且浇余循环1次、2次增氮量均小于未兑入浇余炉次,分别比未兑入浇余炉次平均增氮量小12.6 ppm、5.8 ppm,降幅分别为65.28%、30.05%,效果比较明显。

表3 浇余循环次数对增氮量的影响

钢水回硅量随循环次数增加而增加,循环2次平均回硅量分别比循环1次、未兑入浇余炉次增加0.009%、0.016%,增幅分别达到37.50%、66.67%,回硅十分明显,若控制不当极易引起钢水硅含量超标,因此为控制低硅钢种氮含量,兼顾控硅,只对浇余循环1次。

3.5 加热时间、供电档位参数控制

由图1知,随加热时间延长,钢液增氮量持续增加,随供电档位升高,钢液增氮量持续减少,这是由于温度升高,钢液中氮的溶解度升高,且氮在电弧区发生电离进一步促进了钢液吸氮,供电档位提高,升温速度加快,加热时间缩短,因此适当减少加热时间有利于降低LF精炼过程钢液吸氮。

图1 加热时间及供电档位对增氮量的影响Fig.1 Effect of heating time and power supply gear on nitrogen increment

通过优化转炉温度控制,终点温度合格率由优化前57%提高至95%,减少了LF精炼加热时间,钢液吸氮量减少了4.3 ppm。

3.6 吹氩时间、吹氩流量参数控制

由图2知,钢液增氮量随吹氩时间延长、吹氩流量增加均呈现上升趋势,这是由于吹氩时不可避免会造成钢液面出现不同程度的裸露,时间越长与空气接触时间越长,流量越大,钢液面裸露面积越大,因此控制合理的吹氩参数有利于减少钢液吸氮。

图2 吹氩时间及吹氩流量对增氮量的影响Fig.2 Effect of argon blowing time and flow rate on nitrogen increment

通过改善钢包透气性,优化过程吹氩搅拌工艺,钢包漏气率由优化前的48%降至5%,过程吹氩流量控制在150~250 L/min,确保钢液面裸露面积不超过350 cm2,软吹氩流量以钢液面不裸露为准,钢液增氮量较优化前降低了3.4 ppm。

3.7 喂钙线控制

按照工艺要点要求,为减低钢水氧含量,过程[Als]要求控制在300~400 ppm,进站[O]较高时,铝脱氧剂用量也随之升高,过程[Als]最高时可达600 ppm,终点[Als]要求控制在250~350 ppm,为减少Al2O3夹杂,需要喂入一定量的钙线。有关分析表明,钙线中氮含量约为0.556%。实际生产数据表明,进行钙处理炉次平均增氮量为20.94 ppm,与未进行钙处理炉次平均增氮量17.68 ppm相比增加3.26 ppm,增幅达到18.44%,说明喂钙线过程也是LF增氮的重要原因之一(见表4)。

表4 喂钙线对增氮量的影响

通过优化转炉吹炼工艺,出钢前向渣面加入适量焦丁进行预脱氧,氩站加入适量渣洗料,优化钙线喂入工艺,降低了LF精炼过程脱氧负担,平均钙线喂入量较优化前减少了约75 m,节省了钙线用量及脱氧用铝量,钢液平均增氮量由优化前的4.23 ppm降至2.76 ppm,改善了钢水质量,降低了生产成本。

3.8 补加合金量控制

由表5知,大量补加合金会造成钢液大量吸氮,这是因为大量加入合金时钢液面裸露面积增加,同时为了促进合金熔化及钢液成分均匀,就需要使用较大的吹氩量及较长的吹氩时间以获得良好的搅拌效果,使得钢液与空气接触面积大、接触时间长,而且为了弥补加入合金的温降还需要增加加热时间,又进一步促进了钢液吸氮。通过加强转炉合金工合金化知识培训,促进了合金加入量准确率的提高,LF精炼补加合金量由优化前的1.3吨降至0.45吨,平均钢液增氮量减少了1.9 ppm。

表5 补加合金量对增氮量的影响

3.9 工艺优化前后LF精炼过程增氮变化

由表6可知,经过优化后,钢液平均增氮量由优化前的16.8 ppm降至9.4 ppm,降低了7.2 ppm,降幅达到42.86%,效果十分明显,铸坯氮合格率由优化前的35%增加至97%,减少了不合格钢坯量,降低了生产成本。

表6 工艺优化前后LF过程增氮变化

4 结论

(1)LF精炼兑入连铸浇余有利于快速形成泡沫渣,减少钢液吸氮,但兑入浇余会引起钢液增硅,且循环次数增加会引发炉渣变稀,对控氮不利。因此综合考虑控硅与控氮,浇余循环利用一次效果比较好,与不兑入浇余相比,钢液平均增氮量降低12.6 ppm,降幅达到了65.28%,效果显著。

(2)通过合理控制转炉终点,优化LF埋弧、加热、吹氩、窄成分控制、喂线等工艺参数,能够显著降低钢液吸氮量,优化后平均钢液吸氮量由优化前的16.8 ppm降至9.6 ppm,钢坯氮合格率由优化前的35%提高至97%,降低了成本。