一种同步整流的LED车灯驱动电源及其电磁兼容实验

殷红烨,朱熀秋,韦智荟

(江苏大学 电气信息工程学院,江苏 镇江 212000)

引言

近年来,LED光源在汽车照明中的应用越来越广泛[1-3]。随着LED车灯技术的不断发展,对其应用的要求越来越高。LED车灯驱动电源仍然存在着效率偏低,以及驱动板体积偏大等问题,不利于LED车灯驱动方案的应用。车上电子产品对于电磁兼容(EMC)要求较高,需要在低成本的前提下,使LED驱动电源满足汽车级的应用要求。目前我国LED车灯驱动电源,采用同步整流方案的不多[4]。对于智能化车灯要求的LED车灯,在国外更加追求集成化以及模块化的驱动使用,因为需要更小的体积来满足更多的功能位置需求,但是在电磁兼容方面依旧是个问题,很多LED车灯驱动电源不能通过EMC实验。

1 基于ALT80800的LED驱动电源设计

AlT80800是一款汽车级恒流源降压芯片,针对LED驱动应用,采用了同步整流的设计,集成了高端和低端的N通道DMOS,用于DC-DC降压转换,自动调节输出电压,包含PWM以及ADIM引脚,可用于调光或温度保护功能设置。采用该芯片方案可以减少外围元器件的数量,有效提高工作效率。

1.1 芯片原理框图及典型应用电路

ALT80800共有16个引脚,SOP的封装,其引脚以及内部的电路结构如图1所示[5]。

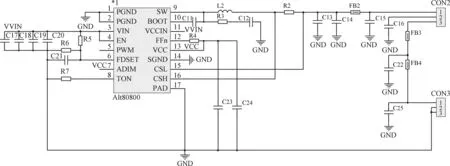

ALT80800的典型应用电路如图2所示,电源由VIN脚接入,使能脚EN控制芯片开关,经由SW脚输出构成BUCK拓扑,实现具体的输出。

图2 ALT80800的典型应用电路Fig.2 Typical application circuit of ALT80800

1.2 ALT80800的同步整流设计

ALT80800集成了一个N通道DMOS作为低侧开关,以实现LED驱动器的同步调节,如图3所示。

图3 同步降压LED驱动器Fig.3 Synchronous buck LED driver

这样的设计,即使在电感电流较小的情况下,同步配置也可以通过迫使低端同步开关有效地将SW下拉至地,因此,BOOT电容器可以在每个开关周期正常充电,以确保降压的正常工作。

1.3 输出电压和占空比

图4提供了近似输出电压的简化公式。降压转换器的输出电压为

图4 降压转换器的简化波形Fig.4 Simplified waveform of a buck converter

VOUT≈VIN×D,D=tON/(tON+tOFF)

(1)

其中D是占空比。

在SW开启时间:

iRIPPLE=(VIN-VOUT)/L×tON=

(VIN-VOUT)/L×t×D

(2)

其中D=tON/t。

在SW关闭时间:

iRIPPLE=VOUT/L×tOFF=VOUT/L×t×(1-D)

(3)

输出电压的简化公式:

VOUT=VIN×D

(4)

更确切得来说:

VOUT=(VIN-iAVG×RDSON(HS))×D-(1-D)×RDSON(LS)×iAVG-(RDC+RSENSE)×iAVG

(5)

其中RDC是电感的内部电阻,RSENSE是电流检测电阻,RDSON(HS)是高边开关的导通电阻,RDSON(LS)是低边开关的导通电阻,iAVG是流过电感的平均电流等于LED电流。

1.4 基于ALT80800的Buck变换器电路

工业级与汽车级的产品相比较,汽车级的应用要求更高,环境更加复杂,尤其在于其车规认证的过程难以掌控,所以对于LED车灯驱动,各种保护及滤波电路至关重要。

ALT80800构成的Buck变换器核心电路如图5所示。

图5 Buck转换器Fig.5 Buck converter

1)输出电流。该芯片使用平均电流模式控制来维持恒定的LED电流和一致的亮度。 通过选择外部感测电阻器可以轻松地编程LED输出电流,其值确定如下:

iLED=VCSREG/RSENSE

(6)

其中VCSREG=VCSH-VCSL=0.2 V,这是一个典型值。

2)开关频率。该芯片主要通过设置频率电阻来控制开关频率。具体的公式如下:

tON=k×(RON+RINT)×(VOUT/VIN)

(7)

fSW=1/[k×(RON+RINT)]

(8)

其中k=0.0127,fSW单位是MHz。

3)热预算。ALT80800能够通过其高端开关提供2 A电流。但是,根据占空比的不同,高端开关中的传导损耗可能会导致封装过热。因此,必须注意确保封装的总功率损耗在预算范围内。 例如,如果在设备外壳表面允许的最大温升为ΔT=60 ℃,则集成电路的最大功耗为1.75 W。假设最大RDSON(HS)=0.32 Ω,RDSON(LS)=0.24 Ω,占空比为70%,则最大LED电流大约限制为2 A[6]。

1.5 输入滤波器电路

图6所示是一种应用面较广的输入滤波器电路的设计,包含了输入保护以及滤波的功能,具体包括,高压尖峰输入的保护,防反接保护,磁珠抑制高频噪声,Π型滤波降低中低频的电磁干扰[7]。

图6 输入滤波电路Fig.6 Input filter circuit

2 LED车灯驱动的EMC实验整改措施

EMC包含了干扰实验和抗干扰实验。随着开关电源技术的不断发展,电磁干扰的问题也随之越来越严重,这一问题往往会影响项目的进展速度。相关测试项目较多,包括大电流和自由场等,其中问题相对较多的是辐射和传导[8]。

1)传导干扰的抑制措施。针对传导问题,添加滤波电路是非常有效的一种方法,如图6所示,RC滤波电路以及电容和电感组成的Π型滤波电路通过大量的实验认证,均能起到非常良好的抑制作用。针对实验出现的问题,相关的波形图,如果是高频位置尖峰突出,那么需要在输出端添加合适的电容来进行滤波。如果问题较为严重,那么就需要添加磁珠或者添加共模电感来进行抑制。如果是低频部分波形出现问题,那么往往通过调节输入端以及差模电感的参数,能得到较好的改善。如果是中频段出现问题,那么以上讲的两种情况的措施都需要考虑,另一方面可以考虑调节开关频率以及功率电感的参数,使实验波形图发生偏移,因为各个主机厂的标准不是一个封闭的区域,只需要满足规定的区域达标即符合标准。

2)辐射干扰的抑制措施。针对辐射问题,最基本的方法依旧是滤波,在容易产生噪声的位置,主要是开关管以及功率电感的附近添加RC吸收电路,能起到很好的抑制效果。图6中,通过在输入端负极添加磁珠,能对回路的辐射干扰起到很好的抑制作用。对于确定辐射干扰位置,很多时候会采用锡箔纸的办法,将驱动板的关键位置贴上锡箔纸,起到类似屏蔽的作用,通过反复的实验,能够快速确定干扰源的位置,再在合适的位置添加电阻电容抑制。其次可以考虑采用屏蔽技术,通过添加屏蔽罩等方法,在已经成型的驱动外围添加合适的金属外壳,能使实验效果大大提高。在车灯应用当中,选取合适的屏蔽线,就能有效规避这种辐射干扰。最后可以考虑接地,将驱动板屏蔽罩用铜丝连接至支架等,可以有效避免二次辐射的风险。

3 设计及应用实例

某款轿车高位刹车灯的LED驱动电源采用了本文所提出的驱动方案进行设计。电源的设计规格要求见表1。根据具体的设计要求选取合适的元器件,进行针对性的布局,并对实际的产品进行EMC实验认证,根据实验结果进行整改及总结分析,具体如下。

表1 产品设计规格参数

1)元器件的选择。部分元器件的型号尤其是电容等需要根据具体的实验来进行调整,这里不进行具体的设置,基本根据工程经验应用常用的型号,其他对驱动功能影响较大的元器件选型如下:(a)考虑到输出电流830 mA,采样电阻选取0.24 Ω;(b)输入系统为12 V,波动范围为9~16 V,选取TVS耐压28 V的产品较为安全;(c)针对实验效果,频率设置为400 MHz左右,频率电阻采用125 kΩ,相关的功率电感选择33 μH。

2)布局(layout)。利用Altium designer画图软件对所设计的原理图进行layout,PCB布局布线如图7所示。

图7 ALT80800驱动PCB图Fig.7 ALT80800 driver PCB diagram

合理的PCB布局对噪声等外在因素的抑制以及对整个系统的稳定性保证至关重要。如图8所示,输入旁路电容另行接地,驱动芯片VIN脚设置滤波电容并且尽可能靠近引脚,SW脚位置自举电容同样需要靠近芯片,因为该方式采用的同步整流设计,所以BUCK的2个功率回路只需要处理一个电感的回路,保证回路面积尽可能小。采样电阻的两根线尽量走差分线,来减少噪声的干扰[9]。

3)EMC实验认证。EMC是电磁兼容的简称,包含了干扰实验和抗干扰实验。随着开关电源技术的不断发展,电磁干扰问题也随之越来越严重,这一问题往往会影响驱动方案项目的实施。将设计好的PCB送至加工厂打样,在某实验室进行EMC实验检测该样品,结果如下:

(a)传导。传导干扰相对而言频率比较低,该项目应用的测试频段是530 kHz~1.7 MHz,图8所示是传导测试的相关实验数据。可以看出,虽然存在2处尖峰,但远远小于频率要求的限值,并且仍旧存在不小的余量,所以该产品符合EMC传导的测试要求。

图8 传导测试Fig.8 Conduction test

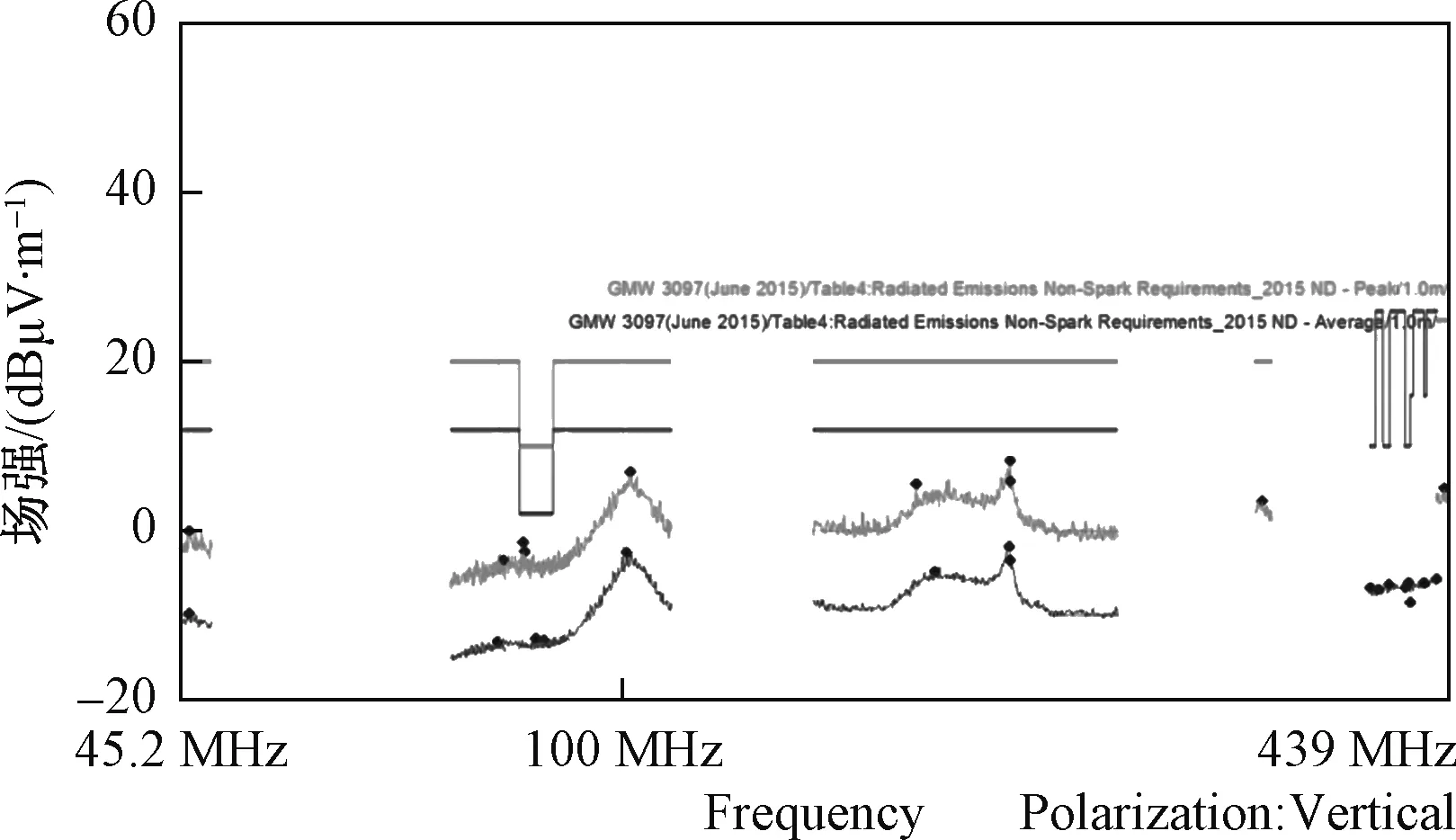

(b)辐射。这个项目对辐射要求较高,标准相对于车规国家标准5级仍低6个dB,测试难度较高。辐射测试低频和高频一般问题不大,这里主要针对中频部分对产品进行测试,实验结果如图9所示。可以看出,测试结果仍存在脉冲尖峰,虽然不是一条直线,但各个点的数值都在限值范围以内,并且有不少的余量。通过实验验证,该问题的产生主要是因为电源输入负极问题,通过添加磁珠可以有效解决该问题,所以该产品符合EMC 设计要求。

图9 辐射测试Fig.9 Radiation test

4 结束语

本文分析了ALT80800控制芯片的特点和主要保护功能,设计了专门的输入滤波电路,在此基础上提出了一款基于ALT80800的LED驱动电源产品,并对可能出现的电场兼容实验问题做了分析和总结。

本文设计的产品实例充分验证了该LED车灯驱动电源方案具有较高的可靠性和实用性,同时对其他同类型开关电源的设计提供了参考。