不同卸荷速率下节理岩桥变形破坏及裂隙扩展演化试验研究

王建明,陈忠辉,周子涵,陈帅,孙小欢

中国矿业大学(北京)力学与建筑工程学院,北京 100083

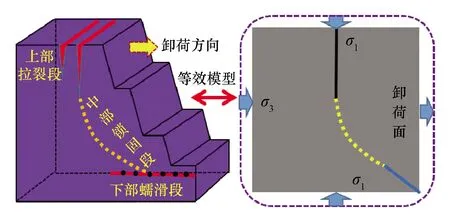

开挖常导致岩质边坡突发性失稳,尤其在含多节理边坡中表现突出。在岩质边坡滑坡模式中,“三段式”滑坡是最常见的一种,其特点为在边坡前缘存在倾斜结构面(常为层面或软弱夹层),后缘存在陡拉裂隙,前缘结构面和后缘陡拉裂隙之间的区域即为锁固段[1-2],如图1所示。岩质边坡的稳定性受控于起关键作用的锁固段岩桥,开挖卸荷使节理裂隙端部应力高度集中,岩桥裂隙萌生并迅速扩展贯通,诱发边坡突发性失稳破坏,同时伴随聚集在锁固段岩桥的能量突然释放。因此,揭示开挖卸荷作用下岩质边坡内部岩桥破坏机制,掌握非贯通节理对边坡破坏类型的影响程度,对于岩质边坡开挖设计和安全施工具有重要的指导意义。

图1 “三段式”滑坡概念地质模型[1]Fig.1 Conceptual geologic model for three-section landslide

从岩石力学角度来分析,“三段式”滑坡的锁固段可近似等效为节理间岩桥。目前关于节理岩桥的破坏机制探讨已成为国内外学者的研究热点[3-8]。宋彦琦等[9]在大理岩试样中预制45°双裂隙并进行了双轴加载和侧向卸荷试验,利用高速摄影记录并分析了岩体裂隙起裂、扩展及破坏过程。陈国庆等[10]通过在岩石试样中预制端部裂隙以形成中部锁固岩桥,利用真三轴实验系统探讨了在卸荷条件下岩桥裂隙的扩展模式和对岩体力学性质的影响,但是并没有涉及卸荷速率方面的研究。黄达等[11]通过裂隙岩体物理模型试验,研究了2种卸荷应力路径下裂隙岩体强度、变形及破坏特征,并探讨裂隙扩展演化过程和力学机制。李树忱等[12]采用大尺度三维相似模型试验系统,研究了开挖卸荷作用下含多组不同倾角裂隙岩体的变形破坏规律。

目前主要采用在岩石内部预制裂隙来开展卸荷条件下岩桥裂隙扩展演化研究,针对在不同卸荷速率下岩桥裂隙的扩展主要以完整岩石作为研究对象[13-17],尚缺乏卸荷速率相关的岩石端部裂隙扩展研究。基于此,本文通过在类岩石材料试样中预制端部裂隙以形成中部锁固岩桥,借助真三轴力学伺服实验系统,分析了不同卸荷速率对不同岩桥长度试样力学特性的影响;利用高速摄影实时跟踪分析系统,研究了不同卸荷速率下锁固岩桥的贯通破坏模式和裂隙扩展演化特征;基于试样受力状态探讨了卸荷条件下岩体裂隙扩展的力学机制。

1 试样制备与试验方案

1.1 试样制备

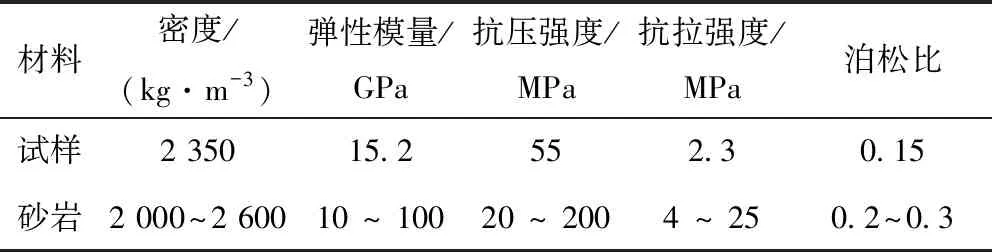

本次试验采用水泥砂浆为模型配比材料,由425号普通硅酸盐水泥、标准砂、水按质量比 1∶2.35∶0.5配制而成,其完整试样力学参数见表1。由文献[18]可知,本文所用配比材料标准试件力学参数与砂岩相近。裂隙采用厚度为0.5 mm的高强薄钢片制作。将材料按配比混合搅拌均匀后,倒入模具中浇筑试验试块,在材料初凝前抽出钢片,并在室温内静置养护12 h脱模,然后在养护室内养护28 d,检查裂隙的平整度和贯穿性并打磨平整。试样尺寸为110 mm×110 mm×30 mm,试样内裂隙分布方式如图2所示。其中垂直裂隙设置长度为20 mm、25 mm、30 mm,中间岩桥设置长度为50 mm、60 mm、70 mm,倾斜裂隙倾角设置为45°。

表1 完整试样及砂岩力学参数

图2 试样及预制节理尺寸(单位:mm)Fig.2 Dimensions of specimens and prefabricated joints (Unit:mm)

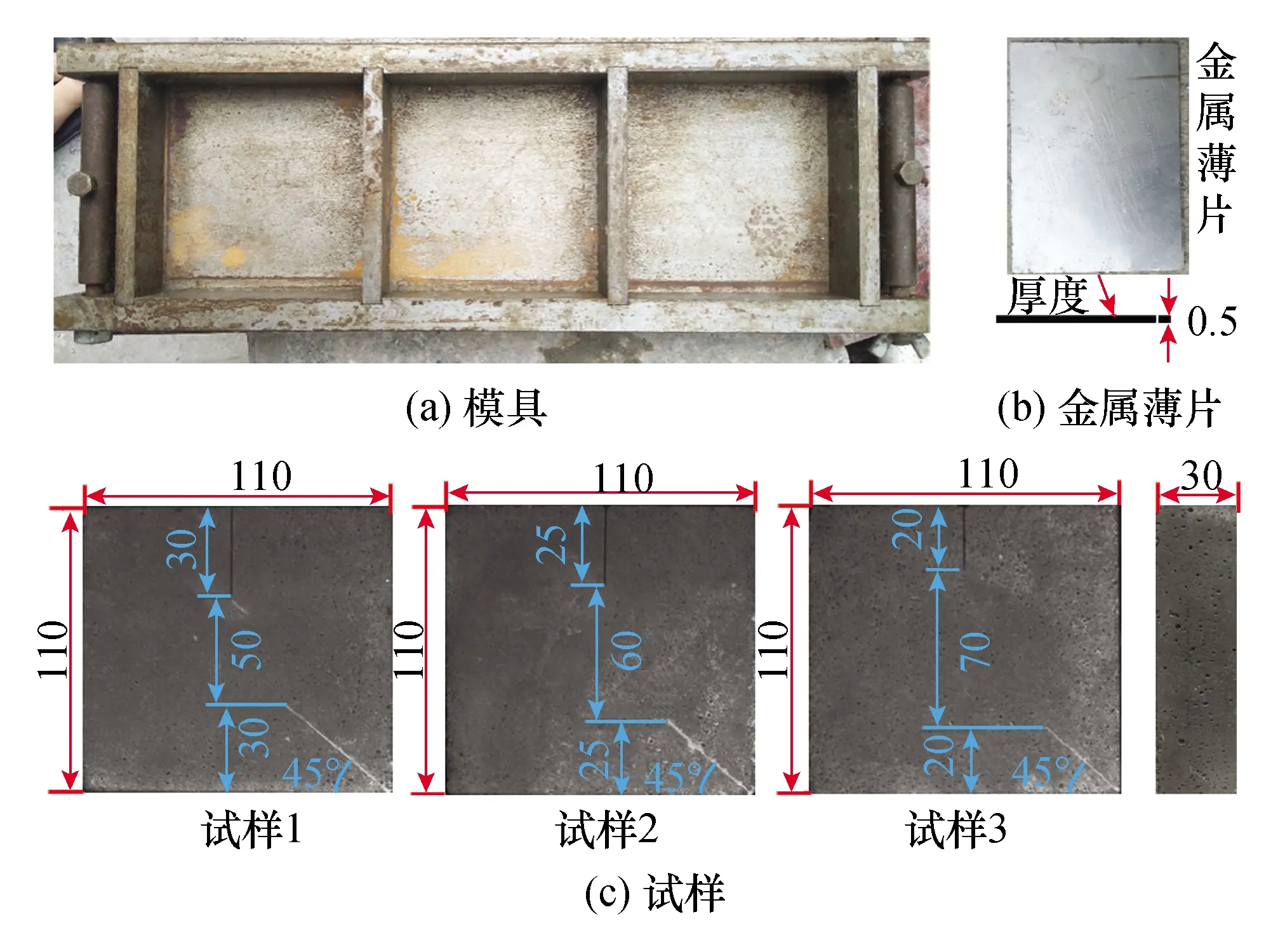

本试验在深部岩土力学与地下工程国家重点试验室的MS-500型三轴冲击岩爆试验系统上进行,可实现3个面独立控制加卸荷[19],并实时记录试验过程中三向应力的数据。采用SA-5型高速摄影机对试样破坏全过程进行图像采集。系统布置如图3所示。

图3 试验系统Fig.3 Experimental system

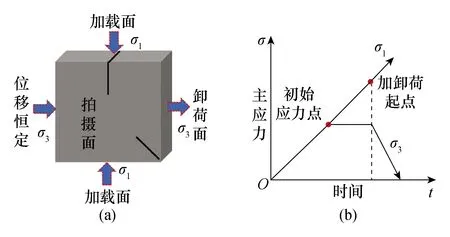

1.2 卸荷试验方案

本次试验基于边坡岩体开挖前后的应力路径,通过双轴单面卸荷试验模拟边坡开挖卸荷过程(图4),分析卸荷条件下中部锁固岩桥的破裂演化过程。为模拟前缘裂隙充填效应,用石膏与标准砂的混合物将裂隙充填。试验中应力方向设置如图5(a)所示,具体应力路径如图5(b)所示。试验共设计3组岩桥长度,每组岩桥长度设计4个卸荷速率(表2),每组速率试验独立重复3次,以降低试验结果的离散性。

图4 含岩桥岩质边坡开挖卸荷概化模型Fig.4 General model of unloading of rock slope excavation of rock-bearing bridge

表2 不同卸荷速率试验方案Tab.2 Experimental schemes for different unloading rates

图5 卸荷过程应力设置及应力路径示意图Fig.5 Stress setting and stress path diagram in unloading process

双轴加卸荷试验具体方案如下:

(1) 首先以载荷控制方式将轴向应力σ1和水平应力σ3同时以2 kN/s的速率加载到1 MPa,固定试样。

(2) 继续以载荷控制方式将轴向应力σ1和水平应力σ3同时以2 kN/s的速率加载到10 MPa,水平向锁定。

(3) 保持水平位移恒定,轴向应力σ1继续以2 kN/s的速率加载到15 MPa,轴向锁定。

(4) 轴向σ1以位移控制,即以0.004 mm/s的速率加载,同时水平向σ3以载荷控制方式,并以试验方案中所设计速率卸荷。

(5)如果试样在水平向卸荷至0时破坏,结束试验;如果水平向卸荷至0时试样还没有破坏,则轴向继续加载,直到试样破坏,结束试验。

2 应力-位移特征分析

2.1 不同卸荷速率下应力-位移特征分析

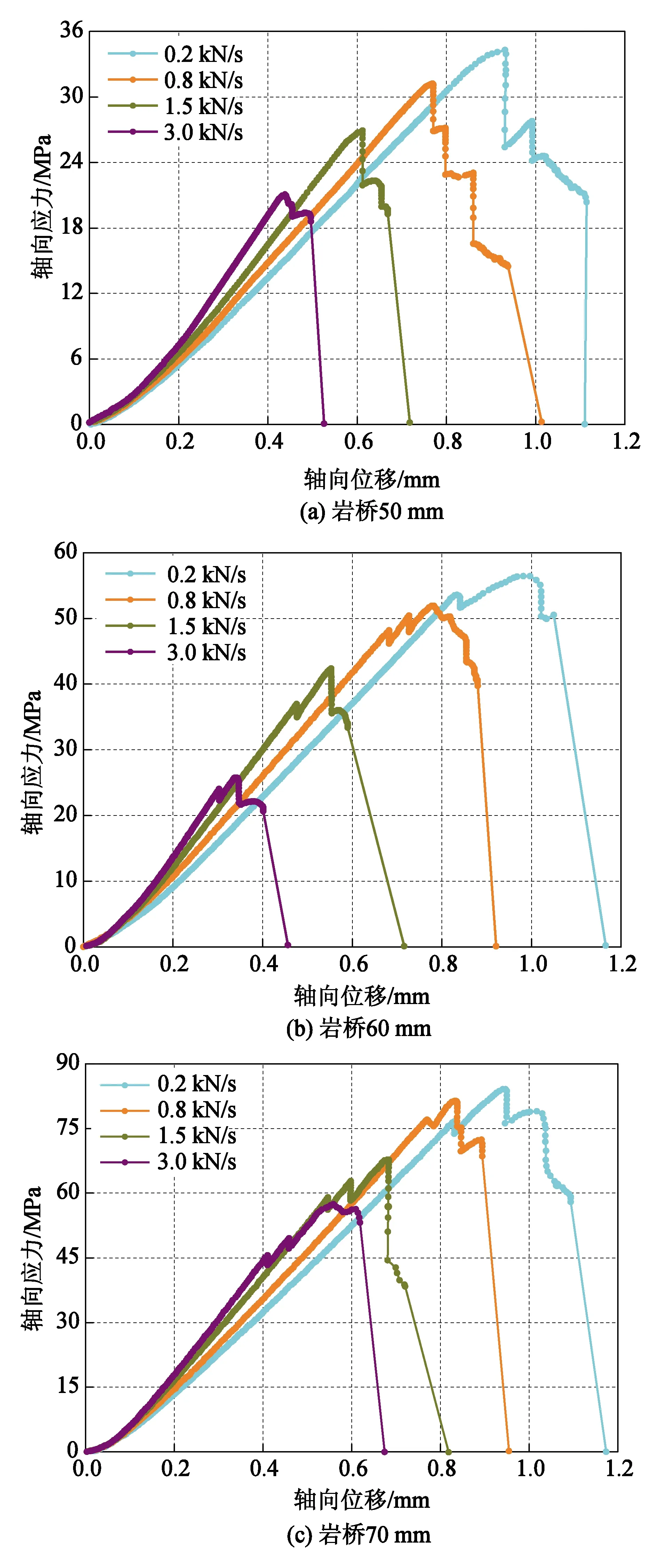

图6为3种不同岩桥长度试样在不同卸荷速率下轴向应力-位移曲线。可以看出,各岩桥试样在不同卸荷速率下的应力-位移曲线呈现相似规律,依据裂隙扩展过程可将曲线变化规律大致分为4个阶段:

图6 不同卸荷速率轴向应力-位移曲线Fig.6 Axial stress-displacement curves of different unloading rates

(1) 原生裂隙压密阶段:应力-位移曲线明显上凹,主要是试样内部原生裂隙在加压过程中闭合所致;

(2) 弹性变形阶段:此阶段应力-位移曲线基本呈现线性变化;

(3) 塑性变形阶段:裂隙开始起裂、扩展,应力-位移曲线出现“峰前波动”现象,部分裂隙扩展贯通形成宏观裂隙,但是岩桥并没有发生宏观破断,试样仍具有较高承载能力,岩桥为50 mm试样并没有出现这一现象;

(4) 破坏阶段:试样上下裂隙扩展贯通,形成宏观断裂,并在卸荷面附近产生次生拉裂隙,裂隙之间相互搭接贯通,应力-位移曲线出现“峰后波动”现象。

可以看出,卸荷速率对试样的轴向位移和强度影响基本相同,轴向峰值强度和位移随着卸荷速率的增大而减小。随着卸荷速率的增大,次生裂隙萌生、塑性变形阶段斜率增加,破坏阶段的变形减小。在塑性变形阶段后期,各试样在应力-位移曲线上表现为应力突降为零,即试样表现出突变失稳现象,这是因为试样在裂隙起裂后应力达到峰值强度,此时应变能快速释放,并在侧向卸荷和轴向加载作用下次生裂隙之间迅速扩展贯通,试样发生整体贯通性破坏,应力陡降,残余强度为零。

2.2 不同岩桥长度试样应力-位移特征分析

以卸荷速率0.8 kN/s为例,分析不同岩桥长度轴向应力-位移特征。试样的峰值强度随着岩桥长度的增加而增加,这表明试样的极限承载能力由岩桥长度决定。试样在次生裂隙萌生、稳定扩展时的斜率随岩桥长度的增加而增加,这表明岩桥越长,弹性模量越大。

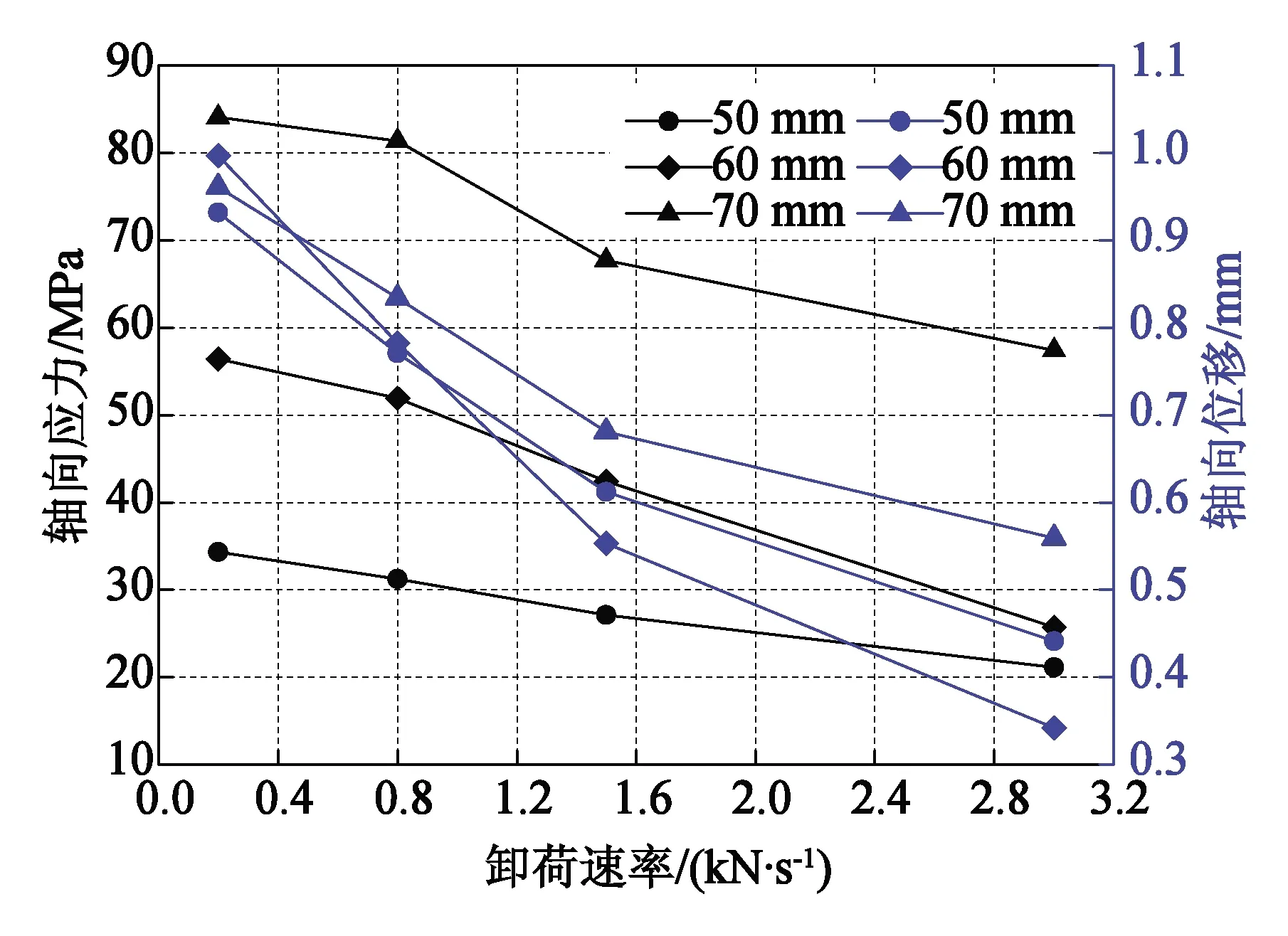

2.3 试样轴向峰值应力-位移特征分析

图7为不同岩桥长度试样轴向峰值强度与位移随卸荷速率的变化曲线。可以看出,试样轴向峰值应力和位移随卸荷速率变化的规律一致。同一岩桥长度下,随卸荷速率增加,试样破坏时轴向峰值应力和位移减小。究其原因,在同一岩桥长度下,σ1向位移随时间增加的幅度大致相同,卸荷速率越快,σ3急剧减小,导致试样的承载能力降低,峰值强度降低,试样破坏时σ1向位移也减小。

图7 不同岩桥长度试样峰值强度及位移 随卸荷速率的变化曲线Fig.7 Variation of peak strength and displacement of rock bridge specimens with different lengths under unloading rate

3 破坏形态及裂隙扩展分析

3.1 岩桥试样裂隙扩展类型

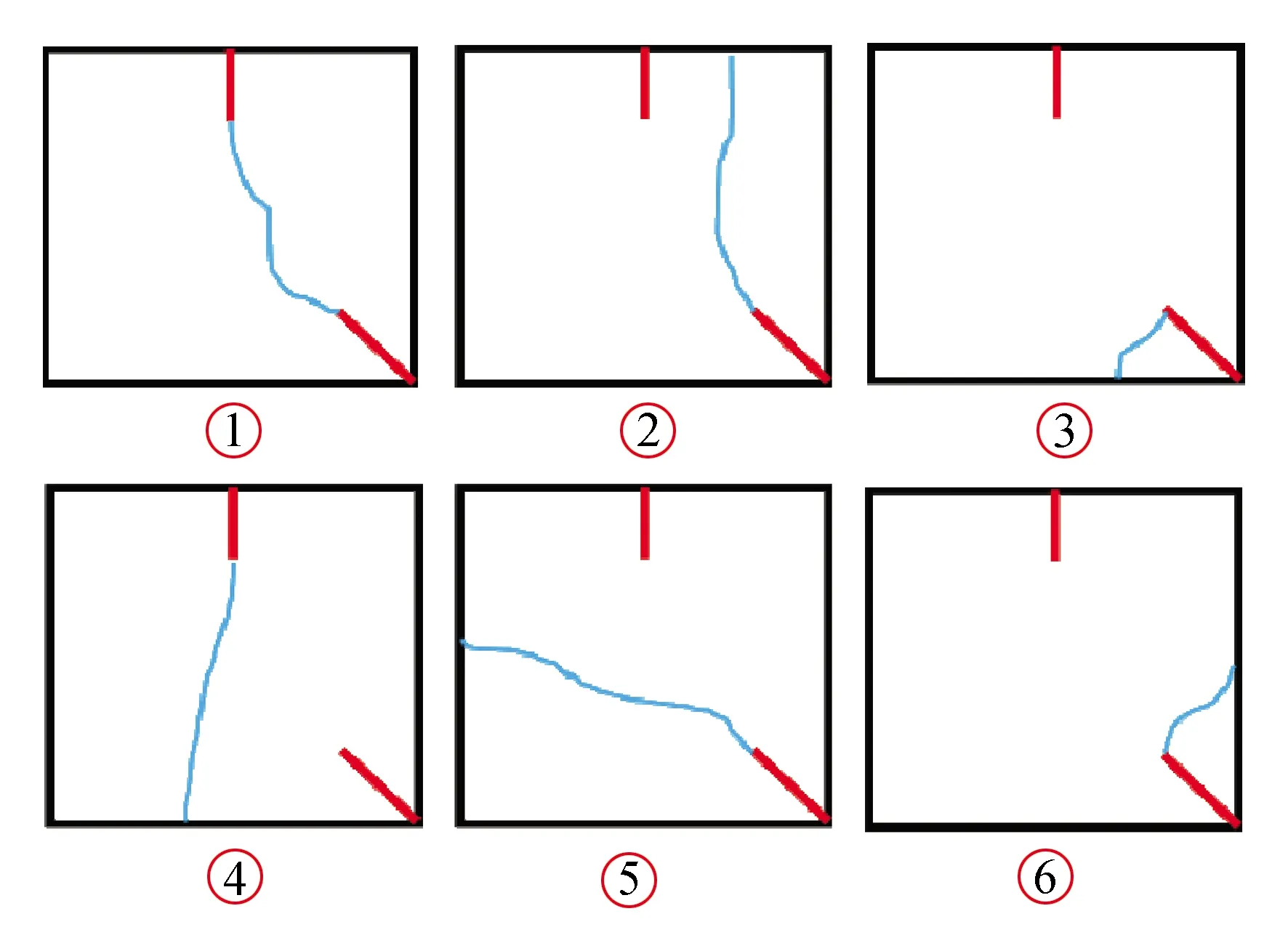

工程岩体中裂隙的扩展和贯通对岩体力学特性有重要影响。深入了解裂隙的萌生、扩展和贯通机制对预测岩石或类岩石材料的破坏至关重要。根据试样破坏形态和裂隙扩展方式,概括出如图8所示的6种裂隙扩展类型:① 岩桥贯通;② 贯通试样上端面;③ 下部裂隙贯通试样下端面;④ 上部裂隙贯通试样下端面;⑤ 贯通试样左端面;⑥ 贯通试样右端面。

图8 岩桥试样裂隙扩展类型Fig.8 Flaw propagation type of rock bridge specimen

3.2 岩桥试样破坏形态分析

在不同岩桥长度和不同卸荷速率下,试样破坏模式表现出一定差异。

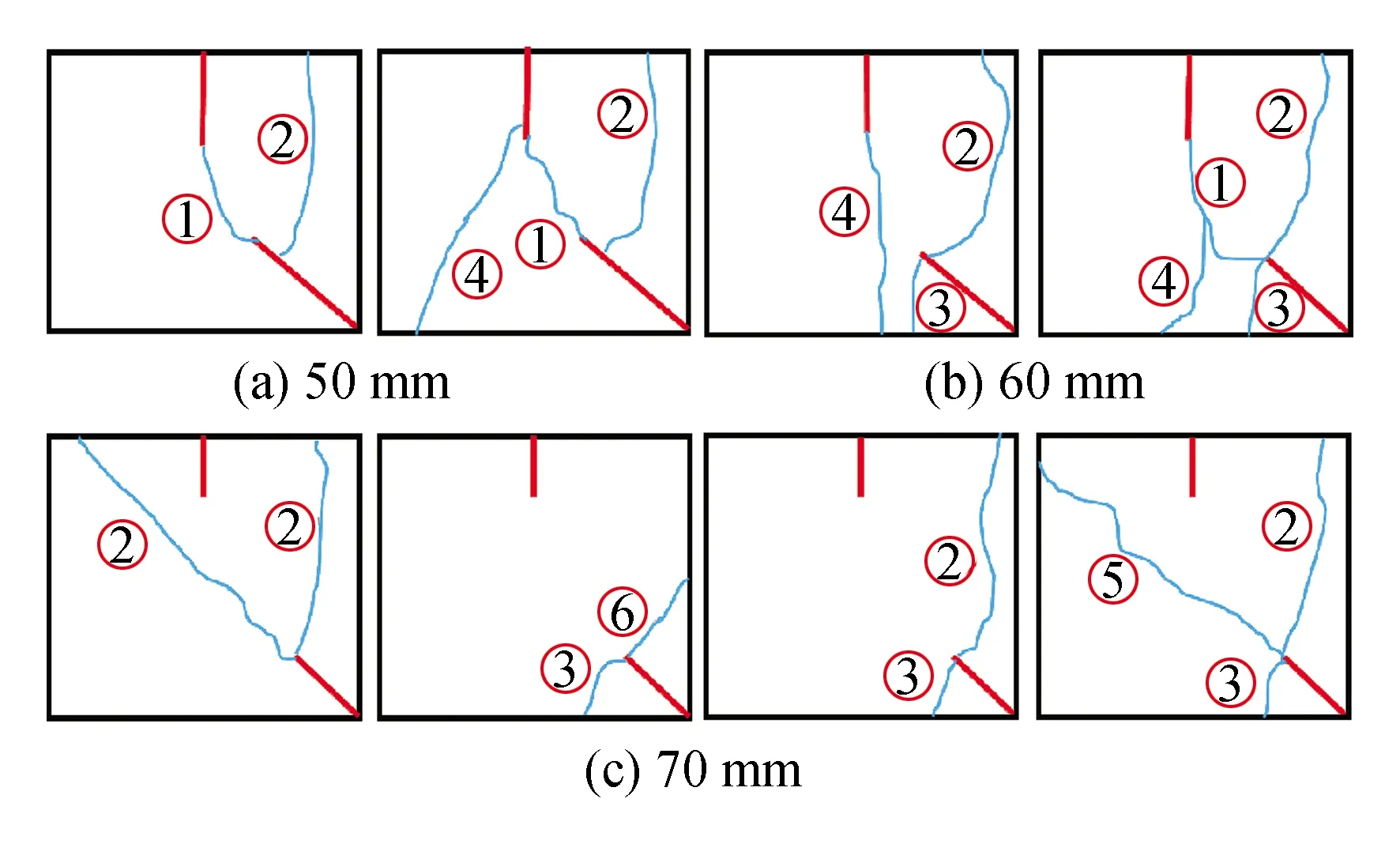

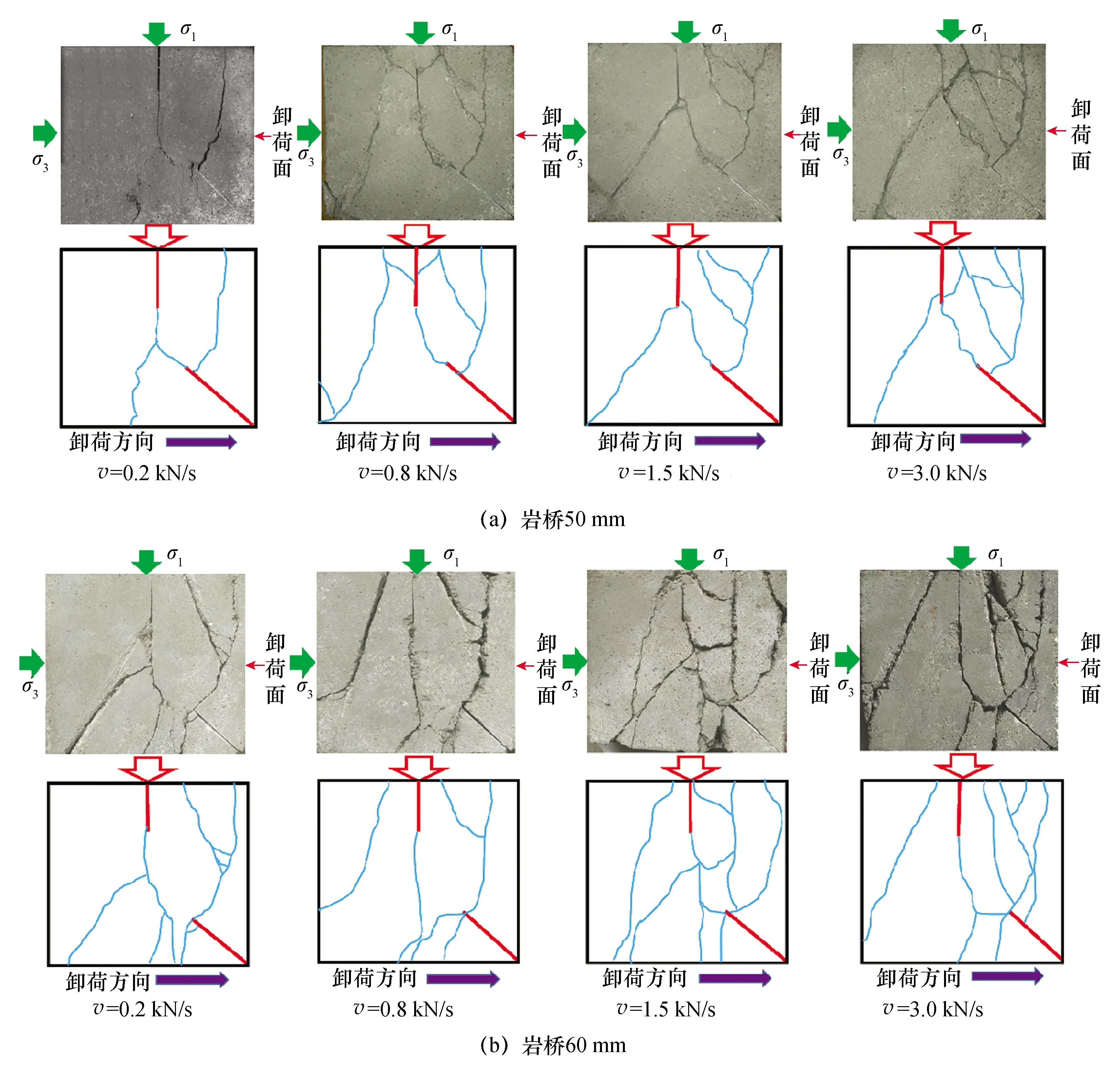

图9(a)为岩桥长度50 mm的试样破坏形态图,可概括为图10(a)中①、②和④类组合破坏模式。低卸荷速率(0.2 kN/s、0.8 kN/s)下,下部预制裂隙产生的张拉或剪切裂隙与上部预制裂隙产生的张拉裂隙贯通,同时下部预制裂隙产生的张拉裂隙与试样上端面产生的劈裂裂隙贯通,试样为①、②类组合破坏模式。随卸荷速率的增大,出现上部预制裂隙产生的张拉裂隙与下端面产生的劈裂裂隙贯通,试样破坏模式变为①、②和④类组合破坏模式,可以明显看出次生拉裂隙的增多。

图9(b)为岩桥长度60 mm的试样破坏形态图,可概括为图10(b)中①、②、③和④类组合破坏模式。低卸荷速率(0.2 kN/s)下,下部预制裂隙产生的张拉或剪切裂隙与试样上下端面产生的劈裂裂隙贯通,同时上部预制裂隙产生的张拉裂隙与试样下端面产生的劈裂裂隙贯通,试样为②、③和④类组合破坏模式。随卸荷速率的增大,出现上部预制裂隙产生的张拉裂隙与下部预制裂隙产生的张拉裂隙贯通,试样破坏模式变为①、②、③和④类组合破坏模式。

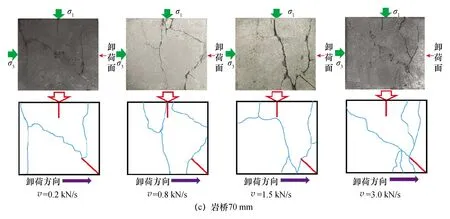

图9(c)为岩桥长度70 mm的试样破坏形态图,可概括为图10(c)中②、③、⑤和⑥类组合破坏模式。低卸荷速率(0.2 kN/s)下,下部预制裂隙产生的张拉或剪切裂隙与试样上端面产生的劈裂裂隙贯通,试样破坏比较单一,为②类破坏模式。随卸荷速率的增大,下部预制裂隙产生的张拉裂隙与试样下端面产生的劈裂裂隙贯通,同时出现下部裂隙贯通试样左右端面的裂隙,试样破坏模式较为复杂,为②和③类、③和⑥类、②、③、⑤类组合破坏模式。

图10 试样破坏模式示意图Fig.10 Schematic diagram of failure mode of specimen

对比图9试样在不同卸荷速率下的破坏形态,可以看出,不同岩桥长度试样宏观破断形态存在一定差异,岩桥70 mm时的裂隙数量明显少于岩桥50 mm和60 mm。不同卸荷速率下的试样宏观破断形态存在差异。高卸荷速率的裂隙数量明显多于低卸荷速率。试样破坏面基本都是沿最大主应力方向发育形成,但具体对应每个岩桥长度下的裂隙扩展模式和发育程度都存在一定差异。随着卸荷速率的增大,3个不同岩桥长度试样都出现沿着最大主应力方向萌生的张拉裂隙,且多集中在卸荷面附近,最终裂隙之间的相互搭接、贯通造成试样破坏,在远离卸荷面则会出现一定的剪切裂隙。综上,在卸荷条件下岩桥以拉剪破坏为主,剪破坏次之;高卸荷速率有利于拉裂隙的形成和发育。

图9 不同卸荷速率下试样破坏形态Fig.9 Failure modes of specimens at different unloading rates

4 裂隙扩展机制分析

4.1 岩桥裂隙扩展机制探讨

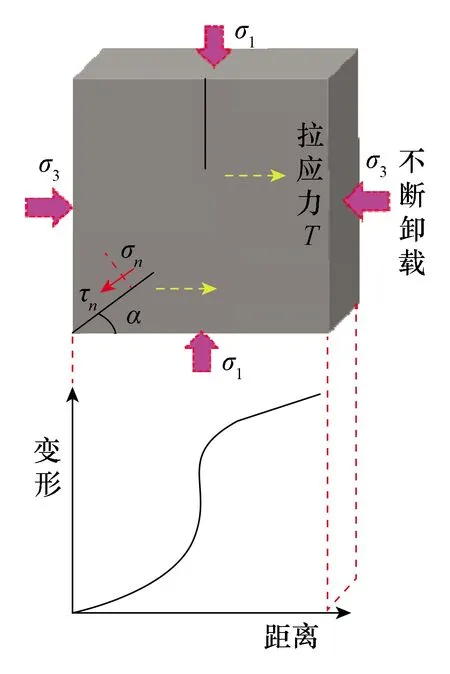

边坡岩体在未开挖之前受到垂直应力σ1和水平应力σ3的作用(本文不考虑中间主应力的影响)。开挖之后,垂直于开挖面的应力得到卸荷,岩体受力状态发生转变,这种应力状态的调整会导致垂直于开挖面一定深度范围内的岩体产生差异回弹变形,变形量从卸荷面向里逐渐减小,这将会使裂隙面周围产生由于回弹变形而引起的拉应力T[11],拉应力垂直于卸荷面(图11)。

图11中,最大主应力为σ1,最小主应力为σ3,下部裂隙与水平方向的夹角为α,σn和τn分别为裂隙面上法向应力和切向应力。由卸荷变形引起的拉应力T可表示为

图11 裂隙岩体卸荷破坏机制示意图Fig.11 Schematic diagram of unloading failure mechanism of fractured rock mass

T=σ3-σ3t

(1)

式中,σ3t为卸荷至裂隙起裂t时作用在卸荷面上的应力;σ3为开始卸荷时刻的水平应力。

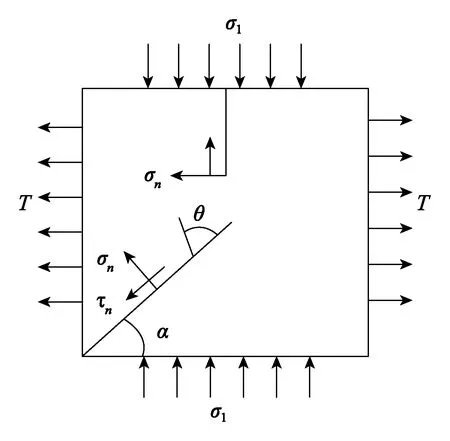

随着边坡岩体的不断开挖卸荷,拉应力T不断增大,这会使裂隙面上的切向应力τn增加,抗剪力减小。因此,卸荷条件下裂隙岩体是由裂隙面上的剪应力和卸荷回弹变形引起的拉应力T共同作用下的拉剪破坏。对此时试样受力状态作二维断裂力学分析,把试样剖面看作一个无限体平面,其中含有长度为2a的下部倾斜裂隙和上部垂直裂隙,其受力状态如图12所示。

图12 卸荷裂隙扩展力学模型Fig.12 Mechanical model of unloading fracture propagation

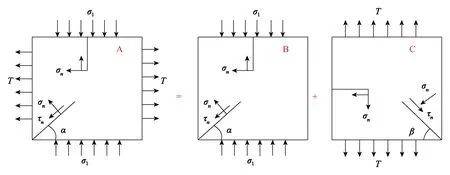

由于拉剪应力状态下裂隙尖端的应力强度因子很难直接求得,本文采用叠加原理进行计算。将卸荷条件下的裂隙岩体的应力状态A分解为单轴压缩时的应力状态B和单轴拉伸时的应力状态C,其中β=90°-α,如图13所示。

图13 卸荷条件下裂隙岩体应力状态叠加Fig.13 Stress superposition of fractured rock mass under unloading condition

根据叠加原理,在线弹性范围内,在相同边界条件下,两个及两个以上的不同荷载作用下裂隙尖端应力强度因子等于各个荷载单独作用下应力强度因子的代数和[20]。应力状态A中裂隙尖端应力强度因子为应力状态B和应力状态C的叠加:

KA=KB+KC

(2)

(3)

在单轴拉伸状态下,裂隙尖端应力强度因子KC为

(4)

因此,卸荷条件(α=β=45°)倾斜裂隙尖端应力强度因子KA为

(5)

根据最大周向应力理论,岩体裂隙尖端扩展起裂角θ0满足方程

KⅠsinθ0+KⅡ(3cosθ0-1)=0

(6)

解得裂隙尖端起裂角

(7)

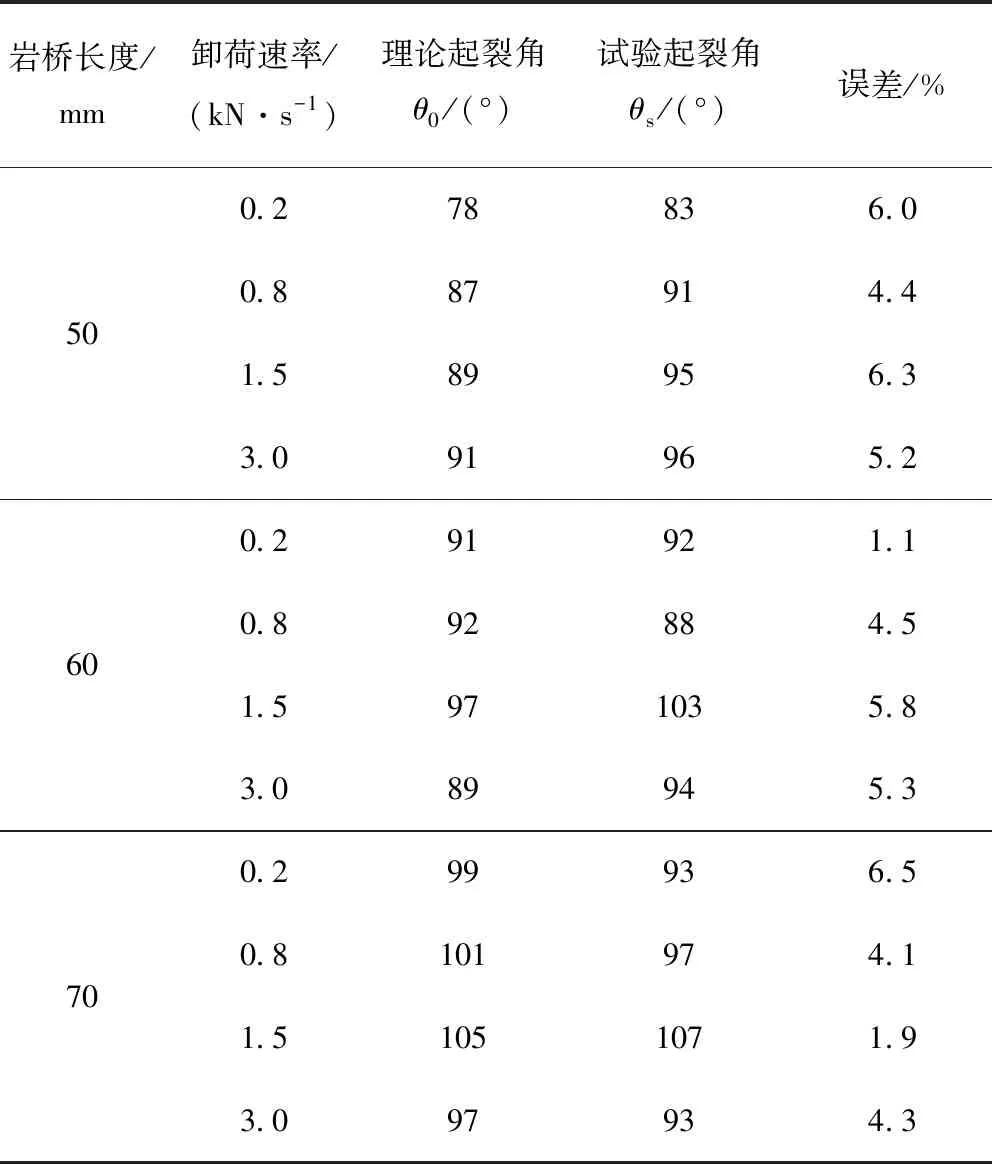

垂直应力σ1和水平应力σ3、σ3t为在试验过程中的高速摄影记录下裂隙起裂时刻所对应的应力取值,将取值代入式(1)求得拉应力T,将T和σ1代入式(5)求得倾斜裂隙尖端应力强度因子,将所得结果代入式(7)求得裂隙起裂角θ0,其理论值与试验值对比见表3。表3中误差计算方法为|θ0-θs|/θs。

由表3可知,理论计算所得起裂角大小随岩桥长度增加而增大,随卸荷速率的增大而增大。裂隙起裂角随卸荷速率变化幅度最大的为岩桥长度50 mm的试样,为78°~91°;岩桥长度为60 mm和70 mm的试样裂隙起裂角随卸荷速率变化幅度较小,分别为91°~97°和97°~105°。根据试验中所测裂隙实际起裂角可知,大部分试样的裂隙起裂角集中在90°~100°,理论计算与实际误差保持在6.5%以内,验证了理论计算结果的可行性与合理性。

表3 卸荷条件下下部裂隙起裂角的理论值与试验值对比Tab.3 Comparison of theoretical and experimental values of the initiation angle of lower cracks under unloading conditions

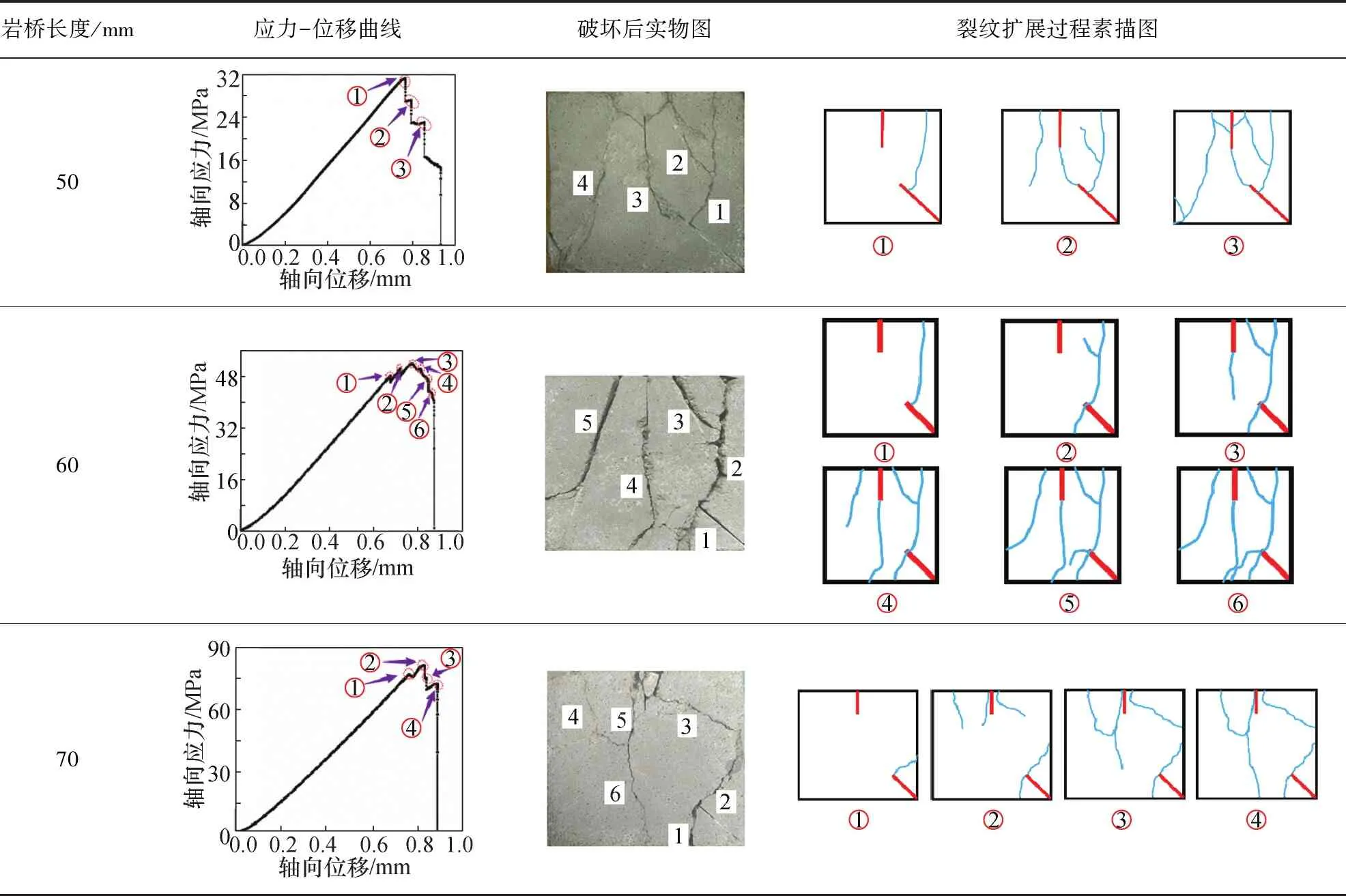

4.2 岩桥试样“多峰值”扩展机制分析

针对前文中应力-位移曲线中出现的“多峰值”现象,将试验过程中高速摄影拍摄到的试样破坏过程与应力-位移曲线对照分析,发现试样在卸荷过程中的多裂隙破坏模式与“多峰值”现象存在必然联系。因此,可通过识别裂隙的扩展贯通顺序来解释出现的“多峰值”现象。限于篇幅,本文选取卸荷速率为0.8 kN/s时3个不同岩桥长度的试样进行分析,结果见表4。

以50 mm岩桥为例(表4)分析试样裂隙扩展贯通过程。随轴向应力的不断卸荷,下部裂隙萌生向上扩展的张拉翼裂隙1,并迅速贯通上端面,应力-位移曲线到达第1个峰值点;下部裂隙萌生的张拉翼与上部裂隙萌生向下的拉裂隙3贯通,试样上端面萌生向下的剪切裂隙4,达到第2个峰值点。继续卸荷,裂隙4贯通下断面,随裂隙2和4的扩展而萌生的次生裂隙不断扩展贯通,试样破坏,达到第3个峰值点。

表4 应力-位移曲线与裂隙扩展对照

通过对3个“多峰值”试样的分析,获得岩桥试样呈现“多峰值”现象的裂隙扩展机制:试样各裂隙在应力-位移曲线的不同阶段扩展贯通,每次旧裂隙的贯通和新裂隙的起裂,应力将达到1个峰值点。“应力跌落”为裂隙的贯通、应变能释放的结果。岩桥试样内部出现的多裂隙扩展模式和多峰值变形特征证明,含中部锁固段岩桥试样破坏并非一次完成,而是多次逐级破坏,且随着卸荷速率的增大“多峰值”现象更加明显,主要为试样破坏时裂隙增多所致。本试验结果可为揭示不同开挖速率下高陡岩质边坡内部的变形破坏机制提供理论支撑。

5 结 论

(1) 应力-位移曲线呈现出“应力陡降”和“峰后回升”现象,且表现出“多峰值”特征。

(2) 卸荷速率主要影响试样卸荷强度及次生裂隙数量。随卸荷速率的增加,试样破坏模式逐渐由剪切破坏转为张拉破坏,且张性裂隙多集中于卸荷面附近。

(3) 岩桥试样出现6类裂隙扩展类型:贯通岩桥、贯通试样上端面、下部裂隙贯通试样下端面、上部裂隙贯通试样下端面、贯通试样左端面、贯通试样右端面。

(4) 基于断裂力学和叠加原理,推导了卸荷条件下闭合裂隙尖端应力强度因子表达式,计算了裂隙起裂角,起裂角理论计算与试验结果误差保持在6.5%以内。