基于双一阶函数组合模型的不同粒径颗粒煤瓦斯吸附动力学特征研究

马金魁

(1.煤矿安全技术国家重点实验室,辽宁 抚顺113122;2.煤科集团沈阳研究院有限公司,辽宁 抚顺113122)

煤对瓦斯的吸附能力是影响煤层含气量的关键因素之一,因此,研究煤对瓦斯的吸附动力学特性是揭示煤层瓦斯运移和积聚规律,准确预测瓦斯含量的关键[1]。而描述瓦斯吸附速率需要在煤颗粒尺度上建立相应的物理模型,Barton[2]建立了第1 个参数化的均质球体扩散简单模型。Ruckenstein 等[3]建立了双扩散模型。Clarkson 等[4]通过理论和实验相结合的方法,考虑非线性吸附等温线的影响,建立了不同孔径分布的煤吸附瓦斯的单孔和双孔运移模型。Shi 等[5]提出了煤中瓦斯的双孔扩散模型。王恩元等[6]对瓦斯气体在煤体中的吸附过程进行分析研究表明其动力学机理为吸附、扩散-渗透和解吸并存的动态过程,直到吸附平衡。众多学者对煤与瓦斯的吸附过程进行了深入详细的研究并取得了可喜的成果[7-11],但在描述瓦斯吸附机制时还存在假设过多或不合理等问题,还不能实现对吸附过程的准确性预测。因此,基于颗粒煤的吸附过程,建立双一阶函数组合模型,对瓦斯在煤上吸附机理进行分析。

1 煤样制备及实验装置

实验煤样采用兴无煤矿4 号煤层42110 工作面(山西柳林)。根据GB/T 212—2008《煤的工业分析方法》、GB/T 217—2008 煤样的真相对密度、GB/T 6949—1998 视相对密度等标准进行测试,煤样参数测试结果:灰分为17.20%,挥发分为20.85%,水分为0.72%,真相对密度1.47 g/cm3,真相对密度1.39 g/cm3,孔隙率为5.44%。

为了得到不同粒径的煤样,采用破碎机、球磨机将煤块分别进行破碎、研磨,筛分出6 组煤样:①Ⅰ组:<0.063 mm;②Ⅱ组:0.063~<0.177 mm;③Ⅲ组:0.177~<0.354 mm;④Ⅳ组:0.354~<0.707 mm;⑤Ⅴ组:0.707~<2.0 mm;⑥Ⅵ组:2.0~3.0 mm。为了消除水分对瓦斯吸附的影响,将上述6 组煤粉放于烘干机中(设置温度105 ℃)至少12 h,然后将烘干后的煤粉封存以备试验用。

吸附装置如图1,主要包括真空脱气系统、恒温控制系统、吸附系统、信号采集系统4 部分。①真空脱气系统:抽真空及死空间体积标定;②恒温控制系统:主要由恒温水浴及相关电路组成,为实验过程提供恒温的试验环境,温度波动范围为±0.5 K;③吸附系统:煤样罐内充气直至气体压力不变(吸附平衡);④信号采集系统:采集温度和压力数据,实时记录并显示。

图1 吸附装置Fig.1 Gas sdsorption test device

2 颗粒煤瓦斯吸附速率测试

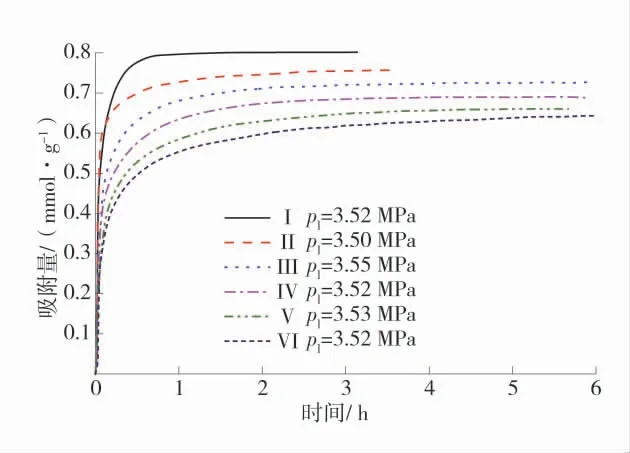

为了消除温度对煤颗粒对瓦斯吸附影响,实验在同一温度(30 ℃,恒温水浴)下完成。实验前在充气罐中注入一定量瓦斯,并将瓦斯充入抽真空后的煤样罐中,实时采集并记录煤样罐瓦斯压力p1为第1 次充入瓦斯压力。第1 次后充气煤的瓦斯吸附曲线如图2。由图2 可以看出,初始阶段瓦斯吸附极快,而后逐渐稳定,即瓦斯吸附平衡。而且煤颗粒粒径越小,对瓦斯的吸附越快,吸附量也越大。

图2 第1 次后充气煤的瓦斯吸附曲线Fig.2 Gas adsorption curves of coal after first inflation

为了便于比较不同粒径组颗粒煤对瓦斯吸附速率的影响,在此采用标准化的吸附平衡曲线,即用无量纲的表面覆盖度(吸附的瓦斯占据煤表面吸附位的比例)来表示吸附率,在此用吸附量占饱和吸附量的比例来表征表面覆盖度θ,而未被占据的吸附位比例可表示为[12-13]:

式中:θ(t)为残余吸附;Q∞为吸附平衡瓦斯吸附量,mmol/g;Q(t)为t 时间内瓦斯吸附量,mmol/g。

1 次充气后,不同粒度颗粒煤标准化吸附平衡曲线如图3。由图3 可知,在向煤样罐内注气压力相差不大的情况下,最小粒径组的瓦斯吸附达到平衡最快。试验的6 个煤颗粒组中,最大粒径组的平衡时间在6 h 左右,最小粒径组的平衡时间在1 h 左右。

图3 不同粒度颗粒煤标准化吸附平衡曲线Fig.3 Standard adsorption equilibrium curves of different particle sizes of coal

3 煤吸附动力学模型

3.1 一阶速率函数模型

一阶速率函数模型也称为单一孔径扩散模型(Unipore model),是Crank(1975)建立的第1 个参数化的均质球体扩散简单模型。模型中假设将煤放入一个自由体积(未被煤占据部分)为V 的容器中,在自由体积中,瓦斯浓度假设为C0,煤颗粒孔隙瓦斯浓度为0。充气后t 时间内,覆盖度可用瓦斯吸附量Q(t)与极限吸附量Q∞的比值表示:

式中:M∞为吸附质量。

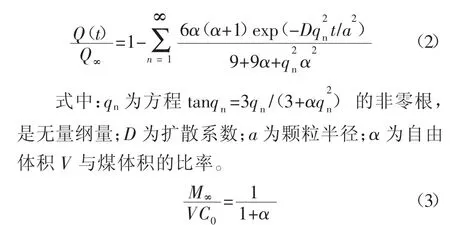

采用一阶速率函数模型方程式(2)~式(3)对2.0~3.0 mm 粒径组吸附过程进行拟合,θ(t)=Q(t)/Q∞。吸附过程及一阶速率函数模型拟合曲线如图4。

图4 吸附过程及一阶速率函数模型拟合曲线Fig.4 Adsorption process and fitting curves with first order rate function model

由图4,当扩散系数为6.68×10-11m2/s 时,虽然拟合曲线与实验曲线基本一致,但在吸附曲线往往偏离实测曲线。对于其它扩散系数,如6.68×10-10m2/s 和6.68×10-12m2/s 时虽然与实验曲线具有相似的趋势,但偏离极大。这主要是该模型假设在整个吸附过程中煤颗粒表面的气体浓度是恒定的,而在实际实验中,自由体积内的瓦斯浓度随着吸附增加不断减小,因此,该模型只能粗略近似。

3.2 双一阶速率函数组合模型

尽管采用单孔扩散模型可近似得到吸附动力学过程,但对于煤体吸附瓦斯,至少需要2 步来完成该过程,因为瓦斯在煤中的吸附过程是不同时间尺度上的宏观和微观孔隙中的迁移和连续吸附。因此,需要改进气体吸附过程的参数化过程。

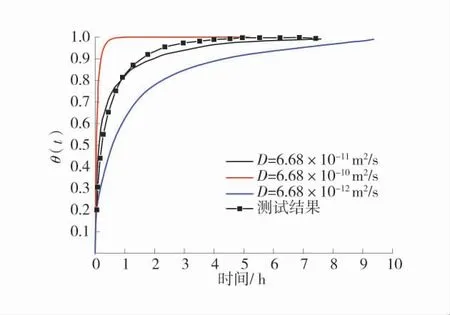

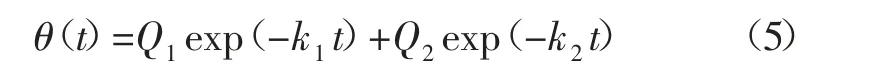

借鉴于复杂的Bidisperse-Ruckenstein 模型,在此采用2 个具有不同速率常数的一阶速率函数的组合来描述气体吸附过程。标准化的平衡曲线可用吸附表面覆盖度θ(t)表示:

式中:p0、p∞分别为初始和最终系统压力,MPa ;p(t)为t 时刻系统压力,MPa。

吸附覆盖度θ(t)用2 个一阶速率函数表示为:

式中:Q1、Q2均为标准化吸附容量,Q2=1-Q1;k1、k2分别为2 个一阶速率常数。

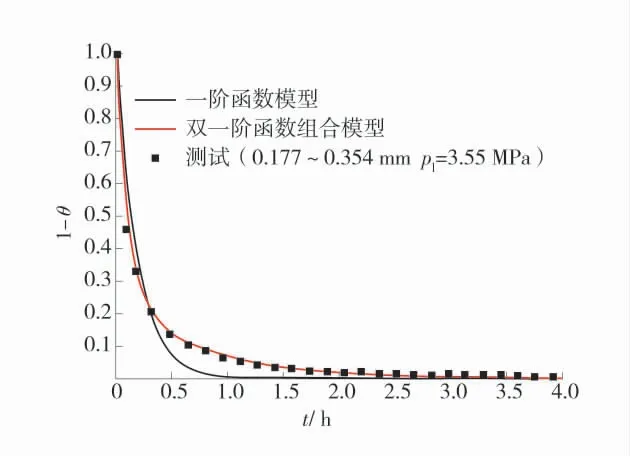

2 种模型拟合吸附过程比较如图5。基于单一阶速率函数模型只给出了粗略的近似。当使用2 个一阶速率函数组合模型时,可以实现数据的完美拟合。

图5 2 种模型拟合吸附过程比较Fig.5 Comparison of two models for fitting adsorption process

4 吸附过程粒径影响分析

采用双一阶函数组合模型对实验结果分析表明,煤颗粒粒度对瓦斯吸附过程具有重要影响,65%~93%瓦斯发生快速吸附,而后7%~35%瓦斯缓慢吸附。标准化吸附容量与粒径的关系如图6。随着粒径增大,与气体缓慢吸附过程相关的吸附容量分数增加,而与快速吸附过程相关的吸附容量分数降低。

半衰期吸附时间与粒径关系如图7。正如预期的那样,甲烷(快速和缓慢吸附过程)吸附半衰期随着粒度的增加而增加。所有趋势(快速和缓慢吸附过程)接近于较大粒级的恒定值。

图6 标准化吸附容量与粒径的关系Fig.6 Relationship between standardized adsorption capacity and particle size

图7 半衰期吸附时间与粒径关系Fig.7 Relationship between adsorption time of half-life and particle size

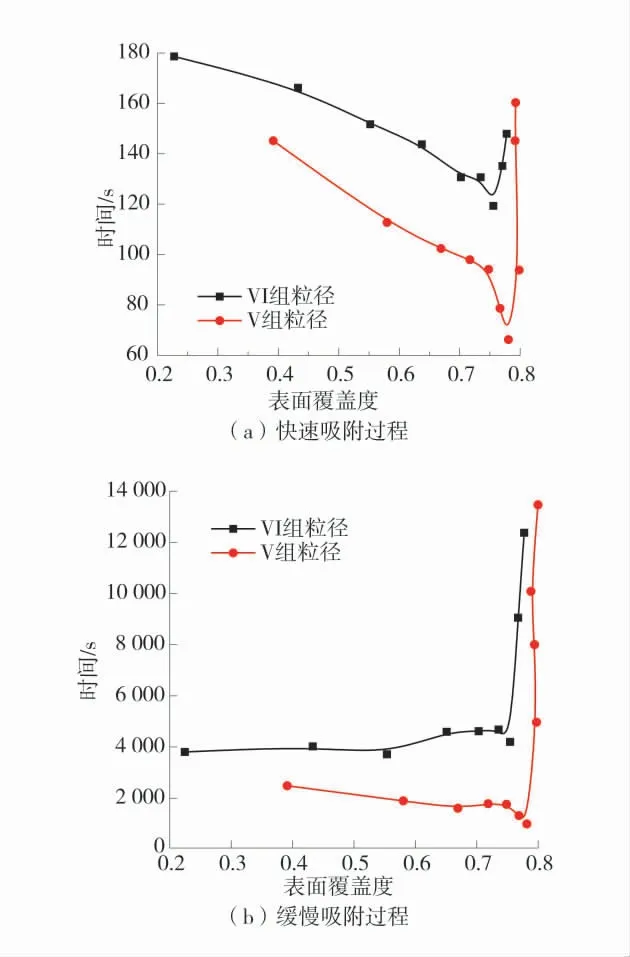

甲烷半衰期吸附时间随表面覆盖度的变化如图8。对于快速吸附过程,在表面覆盖度值较小时略微下降,随着表面覆盖度值的增加,半衰期吸附时间略有增加,在高表面覆盖度值时,缓慢吸附表面覆盖度没有变化,但半衰期吸附时间突然增大。

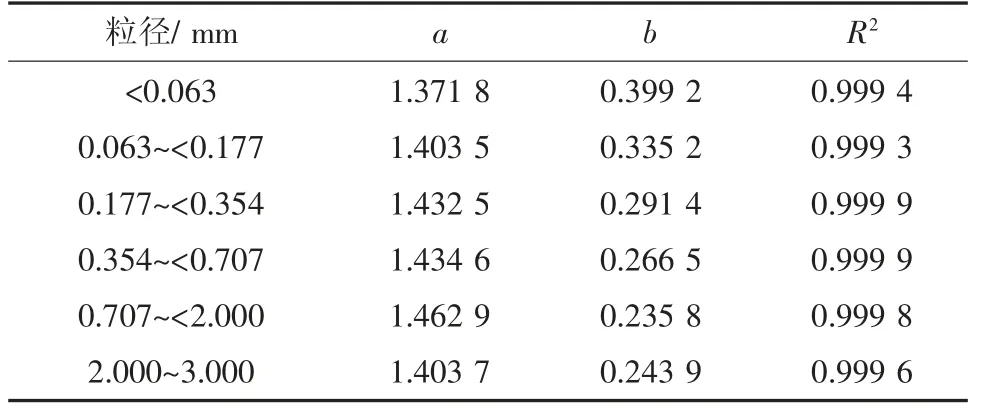

不同粒径组煤样吸附等温线如图9。从图9 可以看出,煤颗粒粒径对瓦斯吸附等温线影响显著:同一吸附平衡压力下,煤颗粒粒径越小瓦斯吸附量越大。这是因为吸附瓦斯主要在煤体的微孔-中孔中,煤粒径越小,瓦斯越容易进入微孔-中孔;而粒径越大,瓦斯不仅进入颗粒内部困难,而且由于一些孔径不连通,瓦斯无法进入,导致吸附量较小。不同粒径颗粒煤的吸附曲线采用langmuir 方程(Q=abp/(1+bp))拟合,式中:a、b 为吸附常数,p 为压力,不同粒径组颗粒煤吸附等温线拟合参数见表1,相关系数R2达到0.999 以上。

图8 甲烷半衰期吸附时间随表面覆盖度的变化Fig.8 Change of adsorption time of half-life with surface coverage

图9 不同粒径组煤样吸附等温线Fig.9 Adsorption isotherms of coal samples with different particle size groups

表1 不同粒径组颗粒煤吸附等温线拟合参数Table 1 Fitting parameters of adsorption isotherms for different particle size groups of coal

5 结 论

1)初始阶段瓦斯吸附极快,而后逐渐稳定,最小粒径组的瓦斯吸附达到平衡最快,且粒径越小,吸附越快,吸附量越大。

2)与一阶速率函数模型只能近似拟合试验结果相比,双一阶速率函数组合模型能够完美拟合实测曲线。

3)煤对瓦斯吸附过程与粒径相关,65%~93%瓦斯发生快速吸附,而后7%~35%瓦斯缓慢吸附。

4)甲烷吸附半衰期随着粒度的增加而增加。快速/缓慢吸附阶段,随表面覆盖度增大,吸附时间略有降低,但达到一定覆盖度后,吸附时间急剧增加。

5)同一吸附平衡压力下,煤颗粒粒径越小瓦斯吸附量越大。吸附等温线的拟合相关系数达到0.999 以上。