CFRP在汽车覆盖件中的应用研究*

高云凯,刘 哲,徐亚男,徐 翔,冯兆玄

(1.同济大学汽车学院,上海 201804; 2.上汽大众汽车有限公司,上海 201805)

前言

随着世界人均汽车保有量的不断提高,在给人类出行带来便利的同时,汽车环保性和燃油经济性的问题日益突出,其中汽车轻量化是解决上述问题的重要手段之一[1]。汽车轻量化不仅可改善环境污染问题,还能最大程度降低制动器和轮胎的磨损问题,从而提高车辆性能。结构优化设计、碳纤维增强复合材料、工艺改善是车辆轻量化的主要手段[2-4]。结构优化设计使得分析设计周期大幅缩短,已成为汽车产品分析的有效手段,碳纤维增强复合材料以其高比强度、高比模量、质轻、抗疲劳等诸多优点,已成为工业产品轻量化的首选材料之一。将结构优化设计与碳纤维增强复合材料共同应用于车辆轻量化设计中,可充分发挥两者的优势。

结构优化设计和碳纤维增强复合材料的共同应用,在发挥碳纤维质轻、高性能的同时,优化设计使得碳纤维铺层更加经济合理。近年来,国内外学者对碳纤维增强复合材料的优化设计做了大量的研究。王庆等人针对汽车保险杠进行了轻量化设计,优化后的整体式碳纤维复合材料保险杠在满足耐撞性的同时,完成了轻量36.4%的轻量化目标[5]。龚友坤等人针对汽车底盘后总臂的力学要求,对其进行了优化设计和工艺研究,相较于传统金属件,碳纤维后纵臂轻量30%,验证了热模压工艺的可行性[6]。沙云东等人以连续纤维增强金属基复合材料轴为研究对象,研究了其结构承载能力、临界屈服载荷[7]。Sun等人通过试验分析了铝泡沫填充CFRP管件的耐撞性能,发现填充后的CFRP管件较金属管件具有更高的能量吸收能力[8]。Liu等人研究了复合材料薄壁管件内填充铝蜂窝材料对其耐撞性能的影响,试验结果表明,填充碳纤维增强塑料管材的吸能分别显著提高到6.56倍[9]。Xu等人提出了一种多纤维增强材料在随机大小和随机方向不确定载荷下的铺层方向非确定性鲁棒拓扑优化方法[10]。

本文中在前人研究的基础上,将结构优化设计与碳纤维增强复合材料相结合,应用到发动机罩的研究中,对其进行了拓扑优化、样件试制和性能分析。首先对钢制发动机罩进行性能测试,获得其扭转刚度、前点和后点弯曲刚度、侧向刚度、1阶扭转和弯曲模态。利用获得的参数作为CFRP发动机罩的约束函数,根据拓扑优化的结果进行CFRP发动机罩的样件试制。最后对钢制发动机罩和CFRP发动机罩进行性能对比分析,验证了CFRP发动机罩在轻量化和各项性能方面的优势。

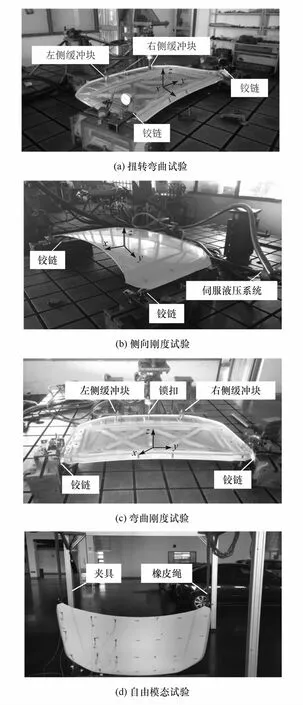

图1 钢制发动机罩试验

1 钢制发动机罩性能试验

针对CFRP发动机罩拓扑优化所需的边界约束条件,对钢制发动机罩进行了扭转刚度、侧向刚度、前点和后点弯曲刚度、1阶扭转和弯曲模态试验,如图1所示,测得各工况下主要的性能指标。扭转弯曲试验是模拟检验发动机罩总成存在装配误差,其在关闭瞬间受到两个缓冲块的先后撞击承受扭转载荷时,抵挡变形的能力;侧向刚度试验是模拟锁扣在公差允许的安装范围内,发动机罩关闭瞬间在锁扣处仍可能受到侧向力,并且车辆在进行转弯时,发动机罩总成会受到惯性载荷;弯曲刚度试验是模拟检测发动机罩总成在关闭瞬间受到锁扣处垂向力的作用时抵抗变形的能力,为获取其整体弯曲刚度参数;模态试验可获得发动机罩总成的模态信息,了解其动态频率特性避开低阶谐振。

1.1 约束与加载

根据企业的测试标准,扭转弯曲试验中,在发动机罩局部坐标系中,约束其铰链6个自由度与右侧缓冲块Z向平动自由度,在左侧缓冲块处Z向施加80 N的载荷,如图1(a)所示;在侧向刚度试验中,约束其铰链6个自由度与左右侧缓冲块Z向平动自由度,利用伺服液压系统在锁扣处施加250 N的载荷,如图1(b)所示;在弯曲刚度试验中,约束其铰链6个自由度与左右侧缓冲块Z向平动自由度,在锁扣处Z向施加200 N的载荷,如图1(c)所示;自由模态试验中,利用橡皮绳对发动机罩的铰链处进行两点式悬挂于夹具之上,在发动机罩内外板表面分别均匀粘贴20和26个单向加速度传感器,利用激振器对发动机罩内板前端中部进行激振,如图1(d)所示。

1.2 试验数据处理

由于文章篇幅有限,以自由模态试验数据处理过程为例进行说明,刚度试验不再赘述。自由模态试验中激振系统为 LMS SCADASⅢ SC316W的QDAC信号发生模块、功率放大器和激振器,响应拾振系统为ICP力传感器和ICP加速度传感器,处理系统为LMSTest.lab。

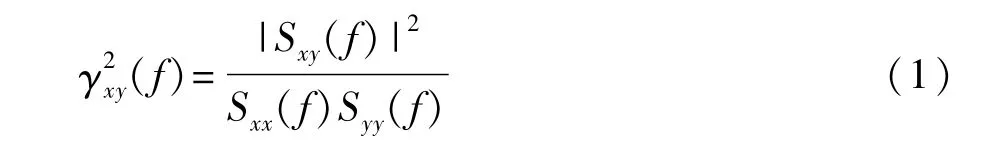

首先对激励信号和响应信号进行相干性分析,相干性是在频域空间衡量激励和响应信号的因果性,相干性公式[11-12]为

图2 激励和响应信号相干性分析

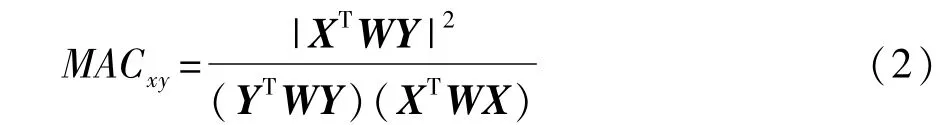

检验同一模态振型的一致性和不同模态振型的相关性,通常使用模态判定准则(modal assurance criteria,MAC),其公式[13-14]为

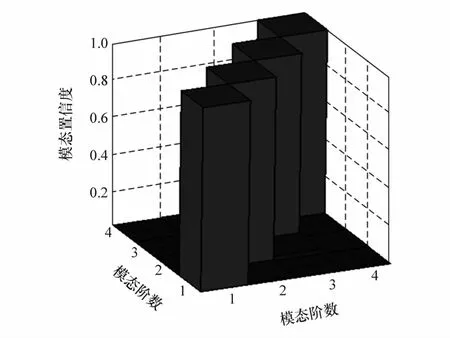

式中:X和Y分别为描述两个模态的向量;XT和YT分别为X和Y的转置向量;W为加权矩阵,默认为单位矩阵。如果X和Y为描述同一模态的向量,则MACxy=100%,如果X和Y为描述不同模态的向量,则MACxy=0。发动机罩的前4阶模态中同一模态的MAC值为100%,不同模态间的MAC值均低于5%,如图3所示,说明本次试验获得模态完全满足试验要求。

图3 模态置信图

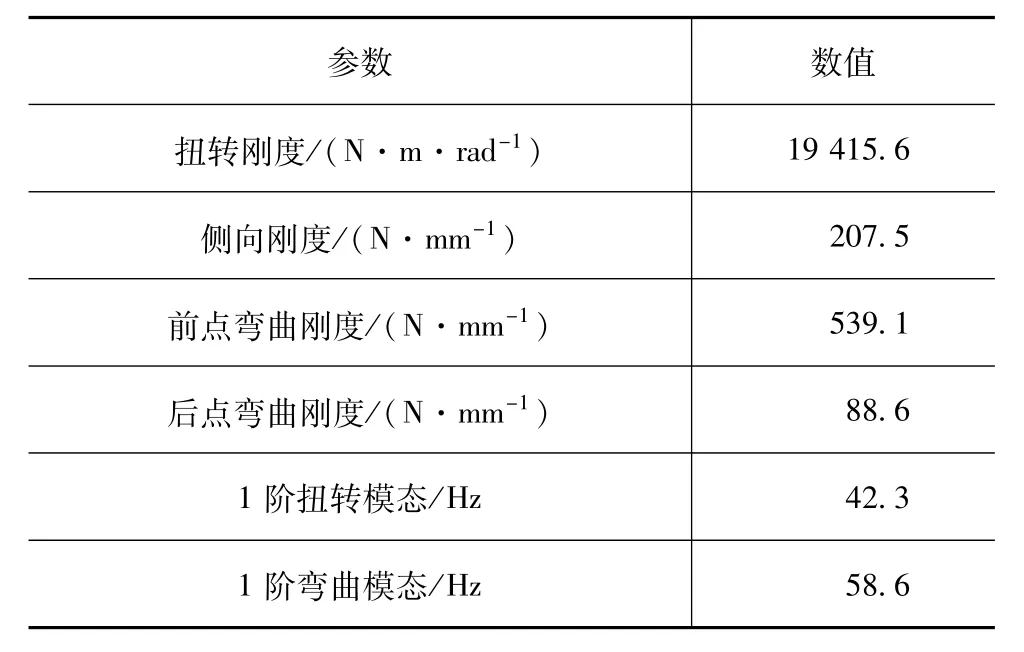

最终得到扭转刚度、侧向刚度、弯曲刚度和1阶扭转与弯曲模态数值,如表1所示。

表1 钢制发动机罩性能指标

2 CFRP发动机罩优化设计

利用1.2节中获得的钢制发动机罩性能指标,对CFRP发动机罩进行拓扑优化设计,优化顺序依次为自由尺寸优化、尺寸优化、铺层顺序优化。

2.1 自由尺寸优化

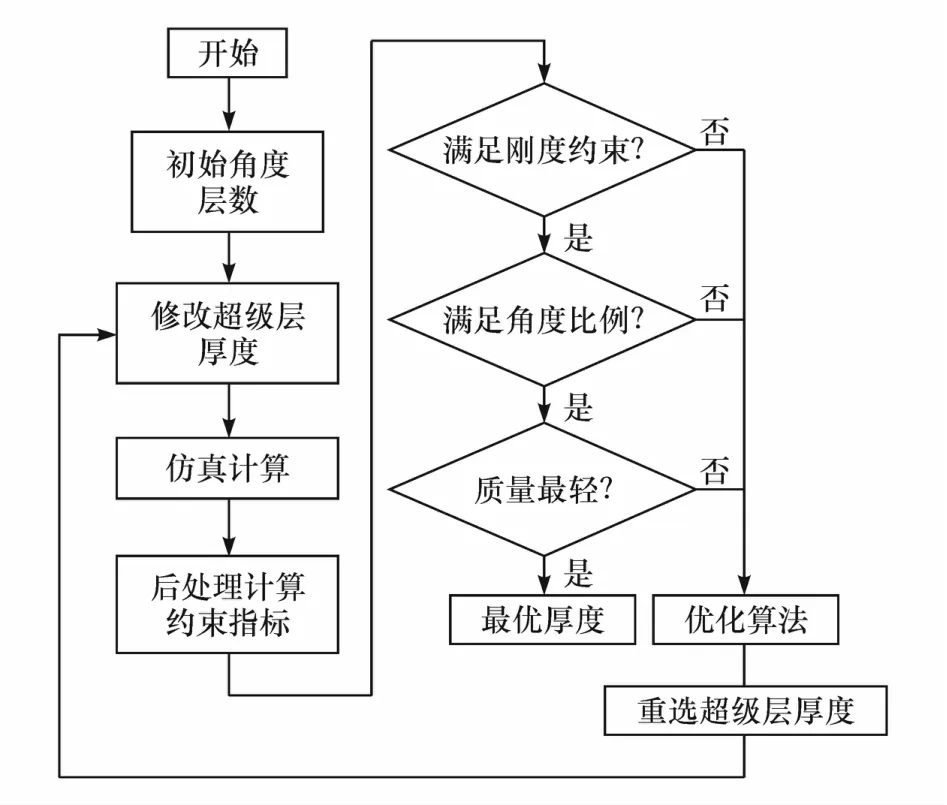

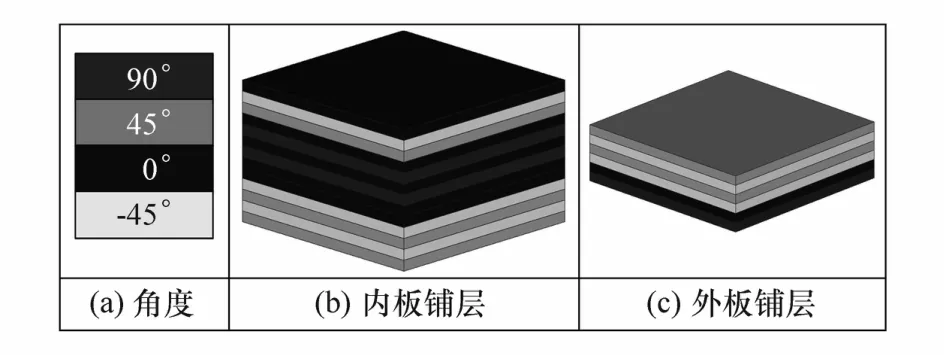

根据铺层定向原则,选择CFRP发动机罩的铺层角度为 0°、90°、45°、-45°,因此自由尺寸优化将发动机罩内外板简化为上述4种角度的超级层叠放的CFRP层合板,优化设计流程图,如图4所示。

通过前期多次优化摸底,确定超级层厚度为0.5 mm,因此内外板的初始厚度均为2 mm。因此优化模型为

图4 优化设计流程图

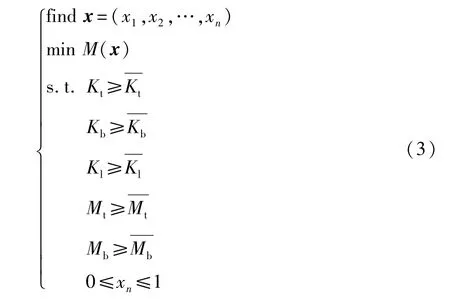

式中:x为设计变量,其中0≤xn≤1;M(x)为设计目标;Kt、Kb、Kl、Mt、Mb分别为 CFRP发动机罩的扭转刚度、弯曲刚度、侧向刚度和1阶扭转与弯曲模态;分别为钢制发动机罩试验测得扭转刚度、弯曲刚度、侧向刚度和1阶扭转与弯曲模态。

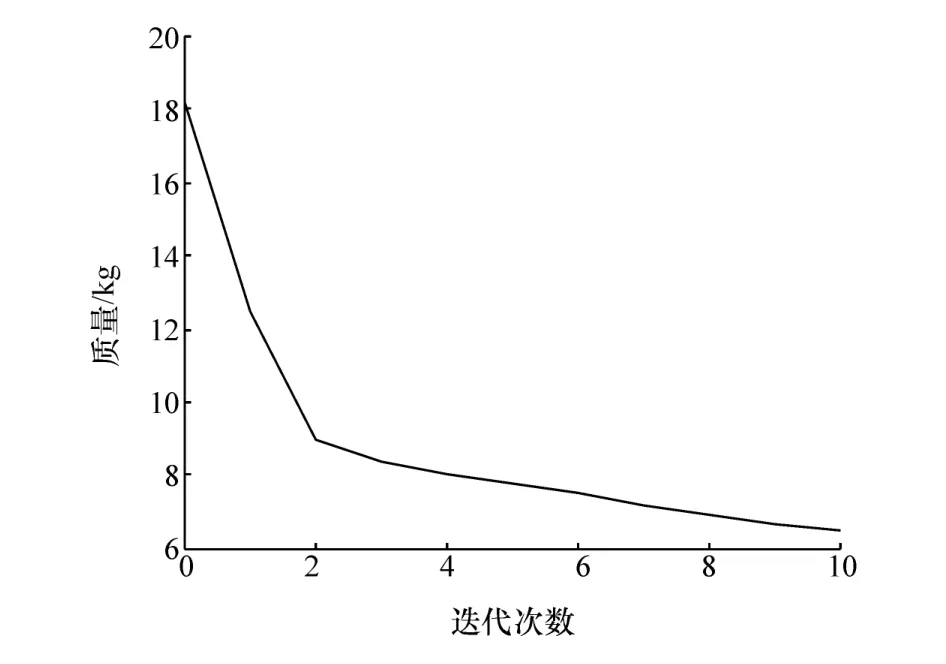

为避免优化后的结构过于离散,设置优化过程过滤半径为300 mm,充分考虑发动机罩的可制造性,设置内外板中45°与-45°的CFRP铺层大小和数量相等。经过11次的循环迭代,质量由18.2降低为6.5 kg,迭代历程如图5所示。

2.2 尺寸优化

依据真空管辅助成型工艺约束,对自由尺寸优化得到的超级层继续进行尺寸优化,为解决碳纤维铺层角度紊乱的问题,将局部铺层的最小尺寸设置为不小于100 mm,为解决脱模时开裂的问题,将内外板的厚度设置为不小于1.5 mm。考虑制造工艺约束后的CFRP发动机罩质量增加至13.9 kg。

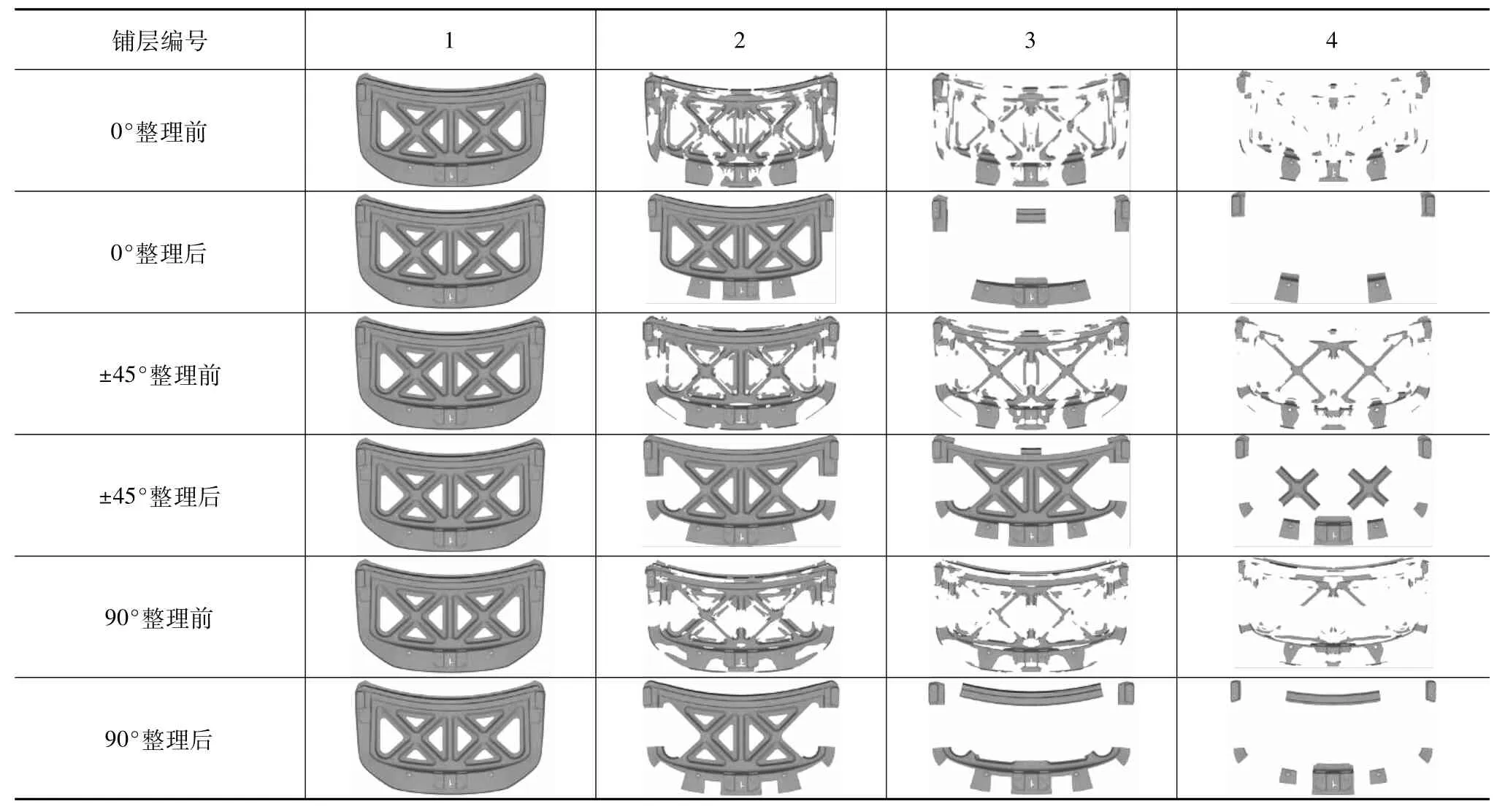

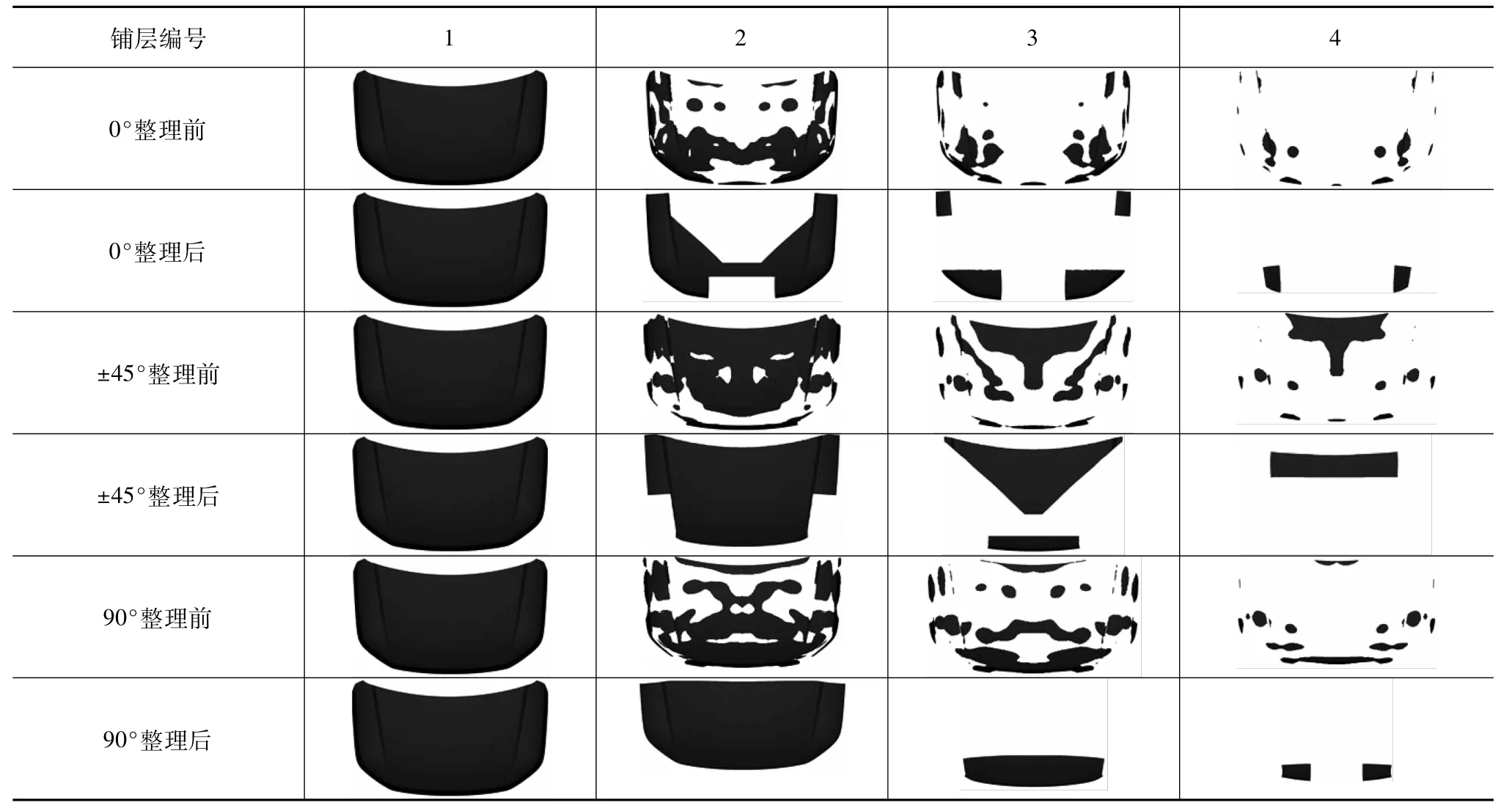

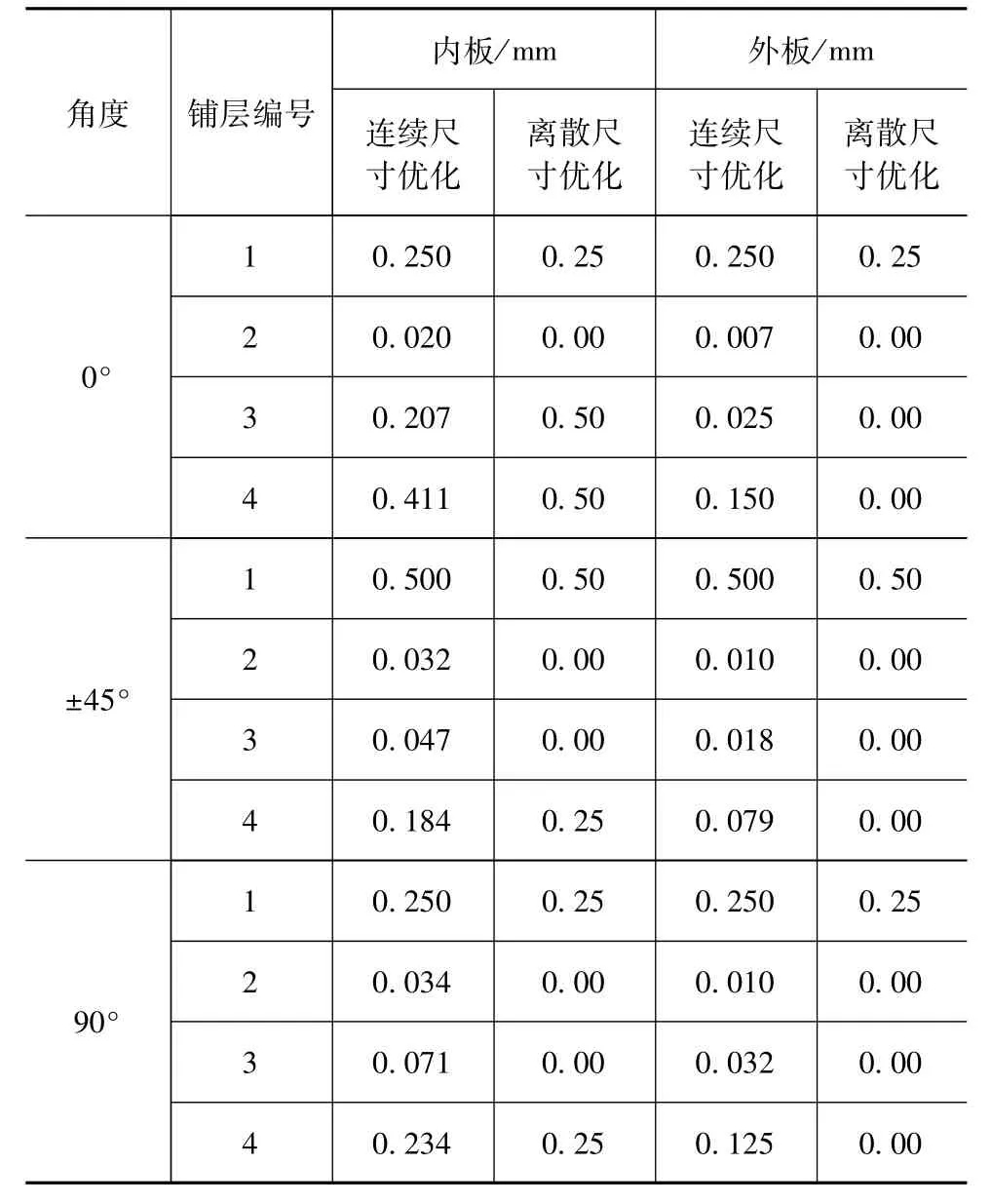

根据铺层对称分布原则,碳纤维铺层在铺设时进行对称分布可避免固化后由于耦合作用引起的翘曲现象,并且相同角度的铺层一般不大于4层,本文中选取的相同角度铺层数为4层,内外板整理前后铺层形状如表2和表3所示。

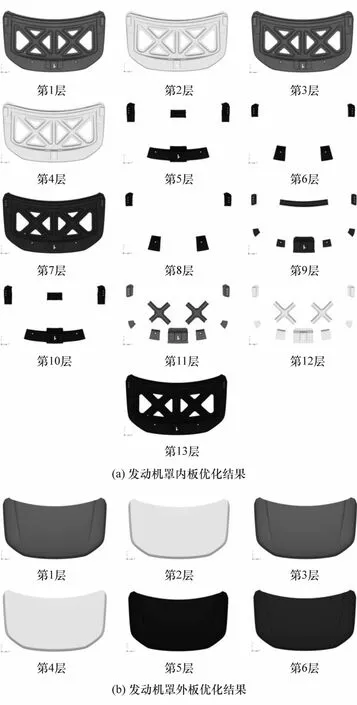

将 0°/±45°/90°整理后的铺层厚度作为变量进行尺寸优化,Optistruct中的尺寸优化是基于梯度优化的算法,为避免得到的优化结果为局部优化解,对其尺寸优化进行连续优化的基础上再次进行离散优化,其中设置离散厚度为0.25 mm的整数倍,得到CFRP发动机罩总成质量由13.9下降至9.63 kg,铺层数量由内、外板各16层变化为内板13层、外板6层,最终外板厚度各处均为1.5 mm,内板厚度为1.5~3.25 mm不等,内外板各个铺层厚度尺寸如表4所示。

图5 发动机罩质量优化迭代历程

2.3 铺层顺序优化

在自由尺寸优化和尺寸优化结束之后,对其进行铺层顺序优化,铺层顺序优化的目的是在上述两次优化轻量的基础上,对CFRP发动机罩进行刚度优化。铺层顺序优化以CFRP发动机罩的柔度最小为优化目标,约束函数与自由尺寸优化相同。

考虑碳纤维在铺设时的便利性并且减少层间应力,在铺层顺序优化中,出现相同角度的铺层处于相邻接触时,约束相同的层数不大于两层。在考虑可制造性的同时需要提高发动机罩的抗冲击能力,因此约束内板的最下层角度为-45°,外板的最上层角度为45°。得到优化后的铺层角度如图6所示,优化结果如图7所示。

3 CFRP发动机罩样件试制与性能验证试验

3.1 样件试制

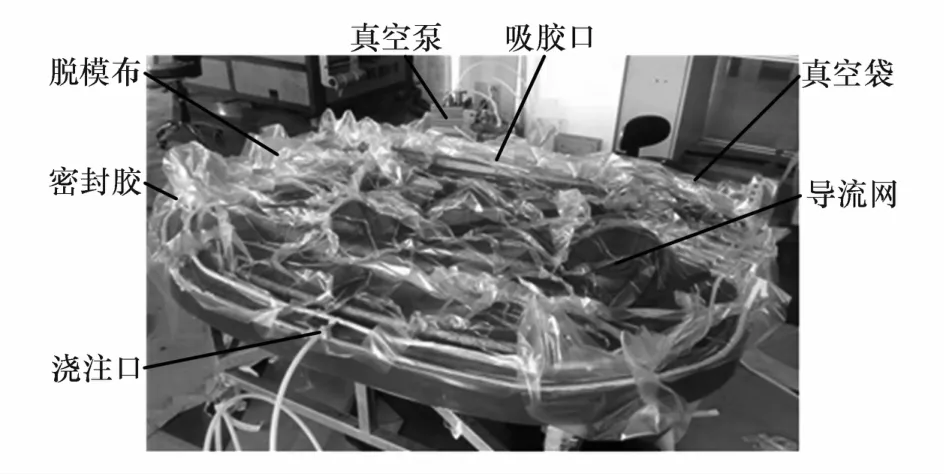

首先根据发动机罩总成进行模具设计,为保证模具强度高、不易变形,选择材质为松木,使用数控机床对模具进行加工,如图8所示。

表2 内板铺层结构整理前后对比

表3 外板铺层结构整理前后对比

检查木模质量,利用细砂纸对木模进行表面光滑处理,原子灰对木模缝隙进行填补。喷涂胶衣为了保证胶层厚度,每次喷涂0.5 mm,每次喷涂3遍。待胶衣凝固后,进行玻璃钢的铺设,为控制铺设速度,每天铺设2~3层玻璃纤维布,树脂和玻璃纤维布交替铺设,利用铁辊滚压玻璃纤维,挤出多余树脂赶出空气气泡,避免模具发生变形对其进行常温固化,对模具进行清理完毕后,进行材料的铺设,铺设的循序依次为:纤维织物,脱模布,导流网,吸胶毡,导流管、真空管、三通,真空袋。通过喷涂胶衣的方式固定纤维方向,从而保证模具和碳纤维布贴合良好,然后铺上脱模布,其上分布有导流网,吸胶口处布置吸胶棉,使得树脂充分与碳纤维布浸润。将其装入密封袋,进行抽真空处理,最后将发动机内板和外板进行胶合。发动机罩内板成型系统如图9所示。

表4 尺寸优化后各铺层厚度

图6 发动机罩铺层角度示意图

3.2 性能验证试验

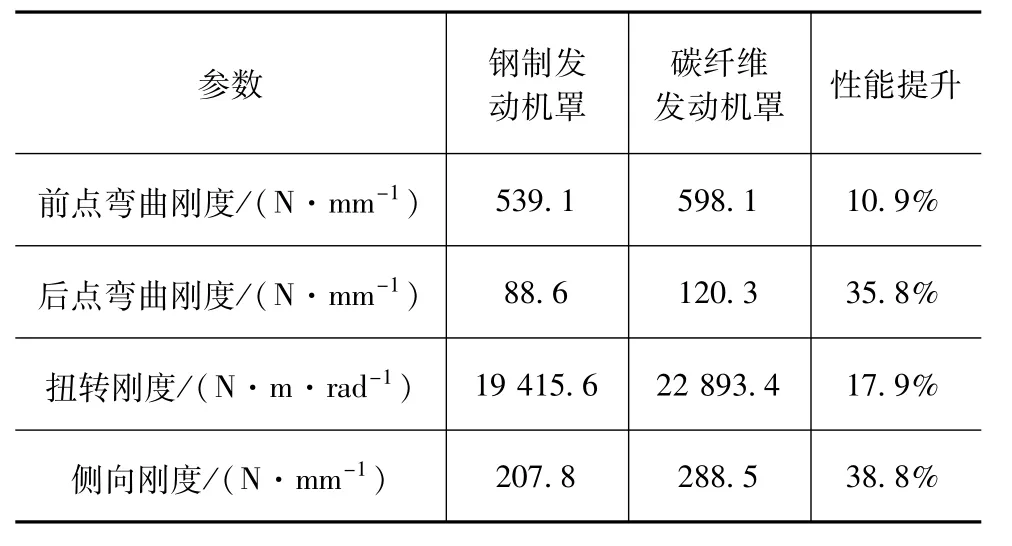

根据拓扑优化的结果制造出CFRP发动机罩,并对其进行性能验证试验。CFRP发动机罩的约束边界与加载工况与第一章中钢制发动机罩试验完全一致,数据处理方法完全相同。最终得到的CFRP发动机罩的性能参数如表5所示。

图7 发动机罩内外板优化结果

图8 数控机床加工木模

4 结论

本文中将拓扑优化和碳纤维增强复合材料联合应用到某SUV混合动力车型的发动机罩的轻量化设计中,并进行了性能验证试验。

(1)根据企业提供的测试标准,对钢制发动机罩进行了扭转刚度、侧向刚度、前点与后点弯曲刚度和1阶扭转与弯曲模态试验,获得了CFRP发动机罩拓扑优化所需的性能参数。

(2)基于制造工艺约束,对CFRP发动机罩进行了自由尺寸优化、尺寸优化、铺层顺序优化。优化后的发动机罩轻量达到45.56%,多工况性能提升均大于10%。

(3)对CFRP发动机罩进行了模具设计和样件试制,充分说明CFRP车身覆盖件的优势,并且验证了其在现实生产中的可制造性,为其进一步的推广应用提供了基础。

图9 发动机内板成型系统

表5 性能参数对比