花纹结构对载重轮胎噪声辐射的影响规律研究*

曹金凤,黄 伟,,张春生,侯丹丹,项大兵,危银涛

(1.青岛理工大学机械与汽车工程学院和结构声与机械故障诊断实验室,青岛 266520; 2.中策橡胶集团有限公司,杭州 310018;3.易瑞博科技(北京)有限公司,北京 100083; 4.清华大学,汽车安全与节能国家重点实验室,北京 100084)

前言

载重轮胎是载重汽车的重要组成构件[1-2],当车速大于70 km/h时,轮胎噪声是汽车噪声的主要噪声源之一,而花纹结构噪声是轮胎噪声的重要组成部分[3-6]。载重轮胎具有胎压高、载荷重、冲击大等特点,其噪声辐射比半钢子午线轮胎更加严重,且轮胎噪声辐射与轮胎内部质量缺陷和均匀性问题密切相关,其对驾乘人员和周围环境影响较大。因此,研究花纹结构对载重轮胎噪声辐射影响规律显得非常重要。

Wang等[7]采用虚拟预测方法分析了滚动轮胎的振动特性和噪声辐射,使用边界元方法计算了振动辐射噪声,为研究载重轮胎滚动噪声辐射奠定了理论基础;项大兵等[8]分析了3款不同花纹结构轮胎对滚动噪声的影响规律,找出花纹结构与轮胎滚动噪声之间的关系,提出的半经验公式能较好地评判泵浦噪声和其他噪声在整体声压级中的比重,但未能解释载重轮胎噪声辐射的差异性问题;危银涛等[9]提出了噪声圆度的轮胎近场噪声指向性评判依据,能很好地评价5种典型花纹形式的载重轮胎近场噪声指向性规律,分析了不同车速和不同频率下轮胎近场噪声的辐射规律,为研究载重轮胎近场噪声辐射提供理论指导;周福强等[10]利用声全息技术分析了载重轮胎的低频噪声与速度的相关性,并通过声压测试获得了轮胎近场噪声辐射,但未解释轮胎噪声辐射规律的发声机理。束永平等[11]通过仿真方法研究了横向花纹沟的几何参数对轮胎泵浦噪声的影响规律,为研究花纹结构对轮胎噪声辐射的影响规律提供重要指导。刘海潮等[12]通过频谱分析法研究了变节距花纹对乘用子午线轮胎的噪声辐射,揭示了不同花纹类型对轮胎噪声辐射的影响规律,但未探究花纹结构对轮胎噪声辐射的影响。

上述研究成果,通过试验或仿真研究了不同花纹形式轮胎近场噪声的特性,但载重轮胎近场滚动噪声接地前/后端差异性尚未得到解释,缺乏花纹结构对轮胎噪声辐射的影响规律研究。鉴于此,本文中选取3款典型花纹结构(横沟/纵沟/光面)载重轮胎,设计近场噪声试验,并对试验数据进行离散度和相关性分析,得出花纹结构对轮胎近场噪声辐射的影响规律。该研究工作对轮胎降噪和花纹结构优化设计具有重要的参考价值。

1 轮胎噪声发声机理

载重轮胎近场噪声辐射存在指向性,轮胎噪声在不同方向的传播过程中存在能量差别,主要受噪声发生机理、结构振动和轮胎质量均匀性的影响。冯希金等[13]介绍了轮胎噪声的基本发声机理,包括空气泵浦效应、花纹块切向振动、胎壁振动、粘结效应和管腔共振效应等,大致分为两类:振动噪声和气动噪声。本文中在研究不同花纹结构对载重轮胎近场噪声辐射影响规律的过程中,考虑了花纹块振动、泵浦噪声和管腔共振与号筒效应。

1.1 花纹块振动

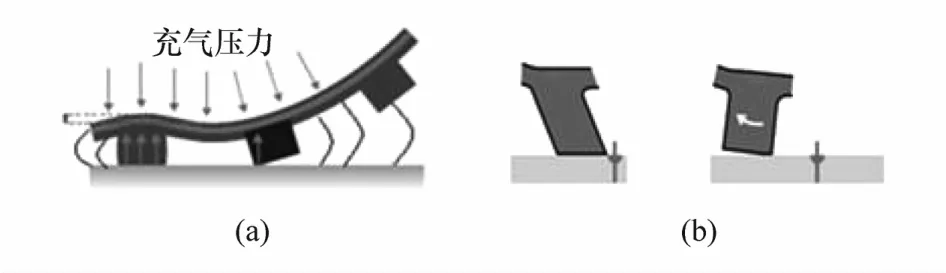

轮胎花纹块振动机理包括两种情况:滑移(stick-slip)和粘着(stick-snap)。载重轮胎的花纹块较大,当其撞击地面时,受压发生压缩变形,离开地面时,会发生剧烈的径向和切向振动而产生振动噪声。花纹块振动的低频噪声发声示意图见图1。

图1 花纹块振动发声示意图

图2 泵浦噪声和管腔共振噪声的发声机理

1.2 泵浦噪声与管腔共振

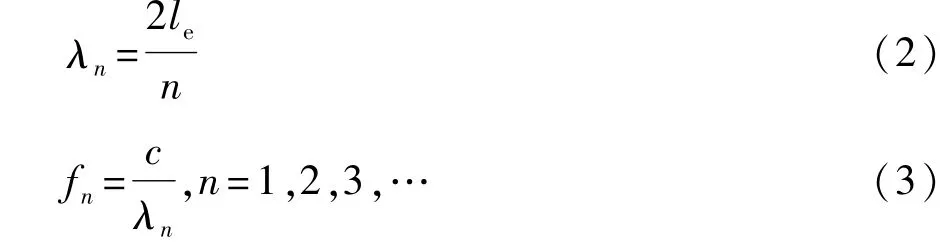

汽车在中高速(50~120 km/h)行驶时,轮胎花纹块在滚动过程中处于吸气/排气的循环状态而产生泵浦噪声。轮胎沟槽和地面形成的管腔结构则会引起管腔共振噪声,泵浦噪声和管腔共振噪声的发声示意图见图2。其中,泵浦噪声的声压公式见式(1),通过声压级公式[14-15]可求得泵浦噪声值,管腔噪声的发声频率公式见式(2)和式(3)。

式中:v为车速;Q″为花纹沟体积变化的2阶导数;r为测点到声源的距离;ρ0为空气静态密度。

式中:λn为波长;le为管子有效长度;n为模态阶次;fn为频率;c为声速(一般取340 m/s)。

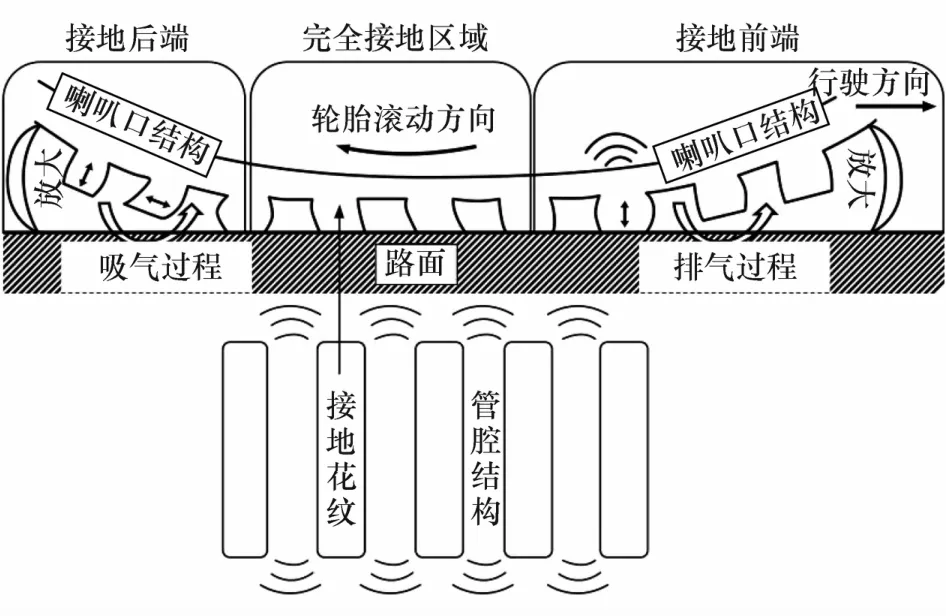

1.3 号筒效应

由于轮胎接地前/后端与地面形成号筒效应,轮胎接地前/后端噪声大于胎侧方向的噪声。研究发现:距离喇叭口0.5~3.5 cm处,轮胎噪声声压级增强5~20 dB(A);由于胎侧方向没有形成号筒效应,不会对噪声起到放大效果。轮胎噪声号筒效应如图3所示。

图3 号筒效应

2 横沟/纵沟/光面胎近场噪声试验研究

2.1 设计试验方案

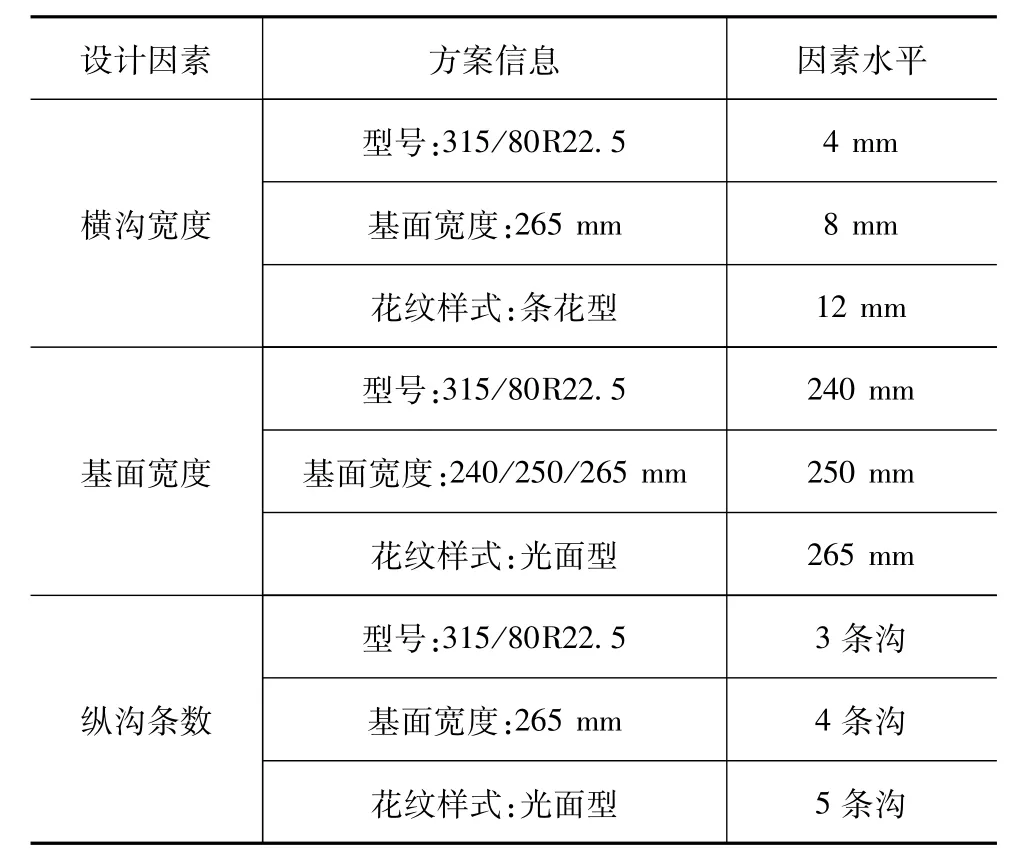

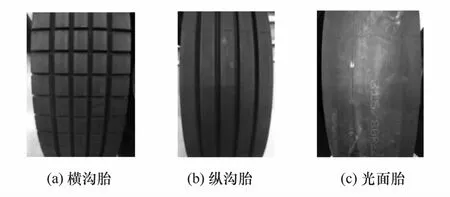

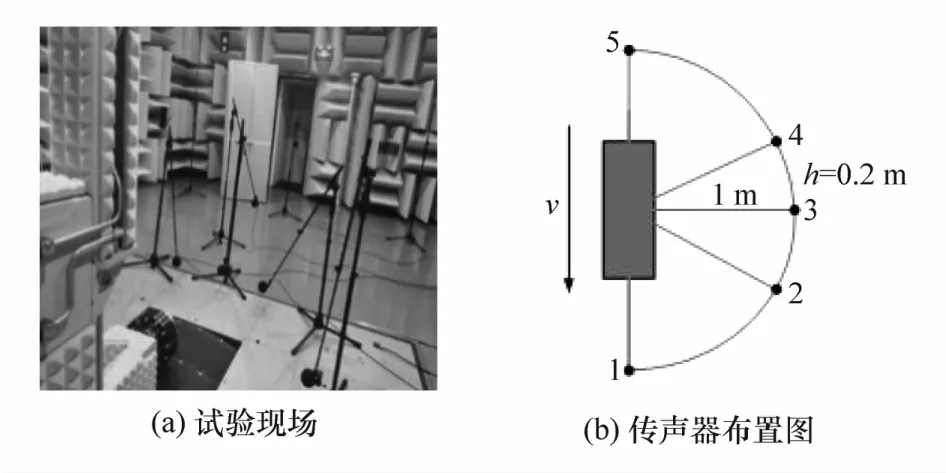

室内转鼓法[16]试验可重复性强,对试验环境的控制较严格,本文中选取该法在国内某大型轮胎研发基地的先进试验平台(半消声室)上进行,选取315/80R22.5全钢子午线轮胎为研究对象,采用单因素分析方法研究3款花纹结构(横沟/纵沟/光面)对轮胎噪声的影响程度和相关的作用机理。为保证试验结果准确可靠,试验时每款花纹结构均设置了3种设计水平,如表1所示。3款试验花纹结构轮胎示意图见图4,传声器的布置见图5。

表1 3款不同花纹结构轮胎试验设计

图4 试验轮胎示意图

图5 试验传声器布置图

2.2 横沟/纵沟/光面胎噪声辐射结果分析

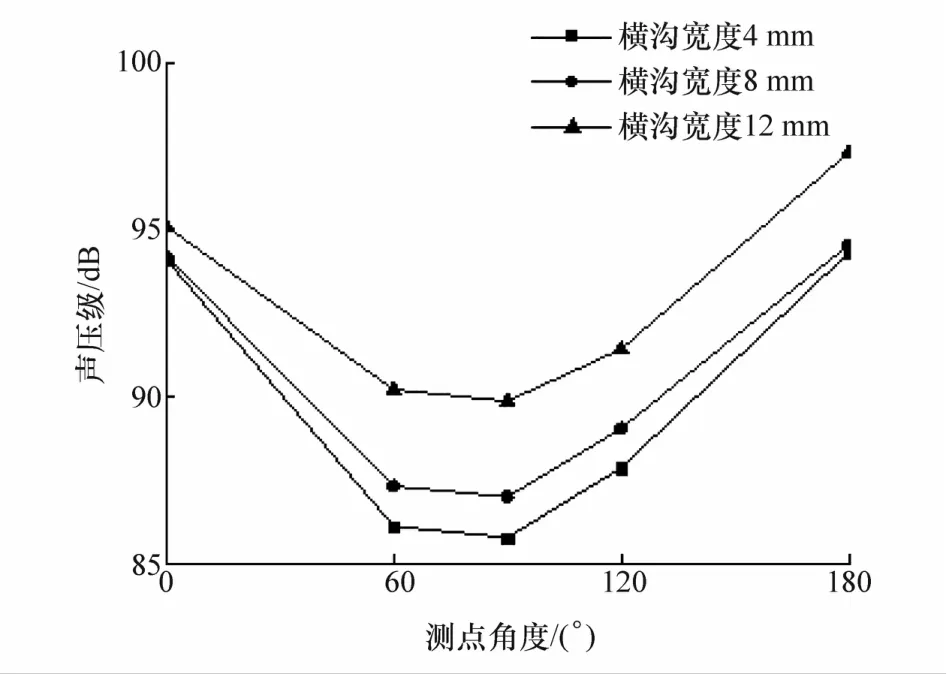

(1)横沟宽度对轮胎噪声辐射的影响规律

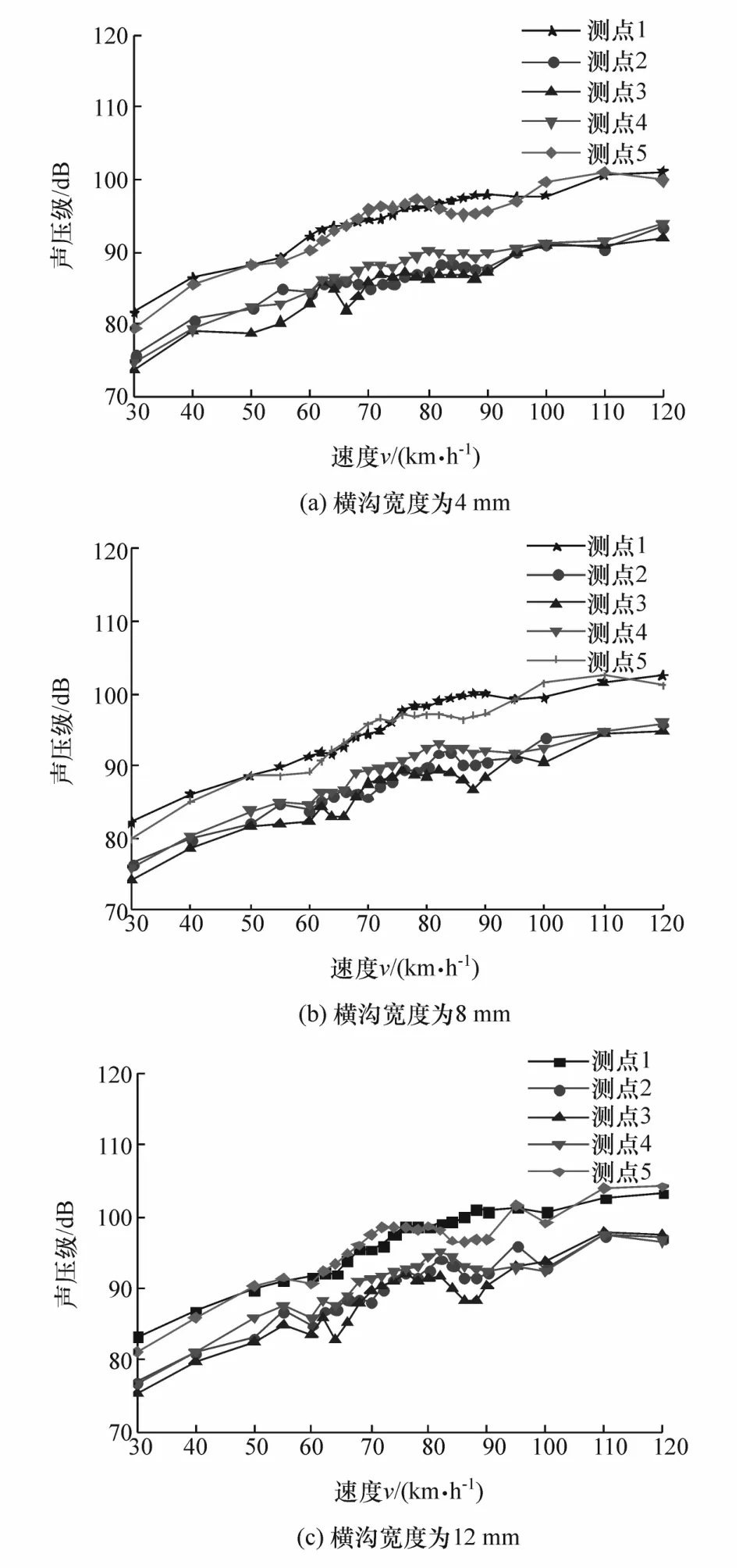

选取3种设计因素水平下5个测点的声压级数据,利用式(4)求得不同速度时测点的总声压级。

式中:pi为有效声压;pref=2×10-5Pa为参考压力。

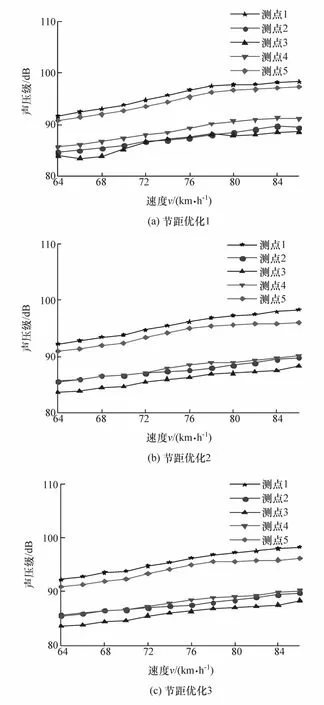

选取不同速度下各测点总声压级数据并绘制曲线(图6),研究发现:横沟胎声压级与速度呈正相关,而随着横沟宽度的增加,轮胎噪声声压级略有升高,但对噪声辐射规律的影响不明显,轮胎噪声随测点序号呈先降后升的变化趋势;在低速(30-60 km/h)工况下,轮胎噪声主要表现为结构振动噪声,其中低频振动噪声与速度的相关性较强;在中高速(60-90 km/h)工况下,速度与声压级曲线出现不平滑段,考虑为结构振动噪声和花纹节距噪声的共振影响。为此,根据E-rubber和清华大学联合设计的“轮胎节距设计与排列优化软件”,设计了3组花纹节距以优化轮胎噪声试验结果,读取64-86 km/h各测点声压级和速度数据,绘制的曲线如图7所示。对比图7与图6可明显发现:在中高速工况下花纹节距的合理设计与排列能使轮胎噪声声压级与速度近似为一条平滑曲线,且显著改善了两者的线性相关性;但对比图7的3个分图可见,3种节距优化的差别不大。

图6 横沟宽度因素下速度与声压级曲线图

图7 64-84 km/h速度与声压级变化规律

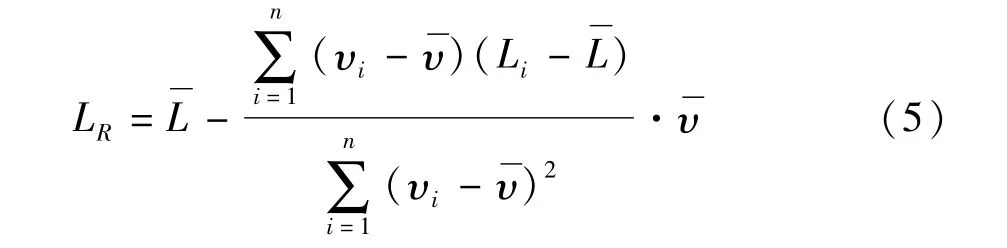

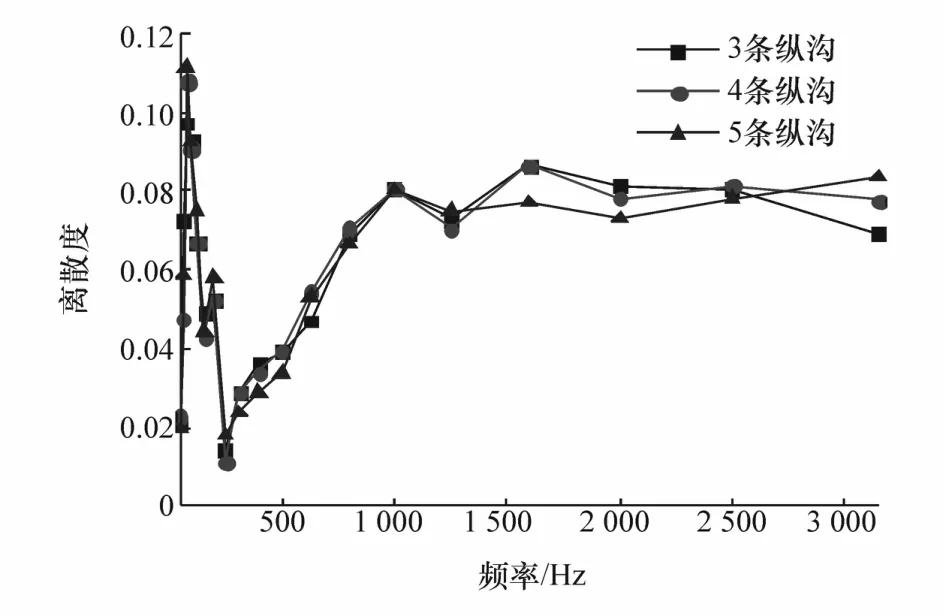

借鉴统计学离散度的概念,定义离散度为同一倍频下声压级数据的差异程度。选取3种设计因素下轮胎噪声的1/3倍频数据进行离散度分析,绘制的曲线如图8所示。由图可见:3款轮胎的离散度基本一致,在400和1 000 Hz倍频段,3款轮胎离散度波动加大,主要原因是节距噪声基频分布在该倍频段,横沟胎噪声被放大;在3 150 Hz倍频处,3款轮胎的离散度同时达到最小。

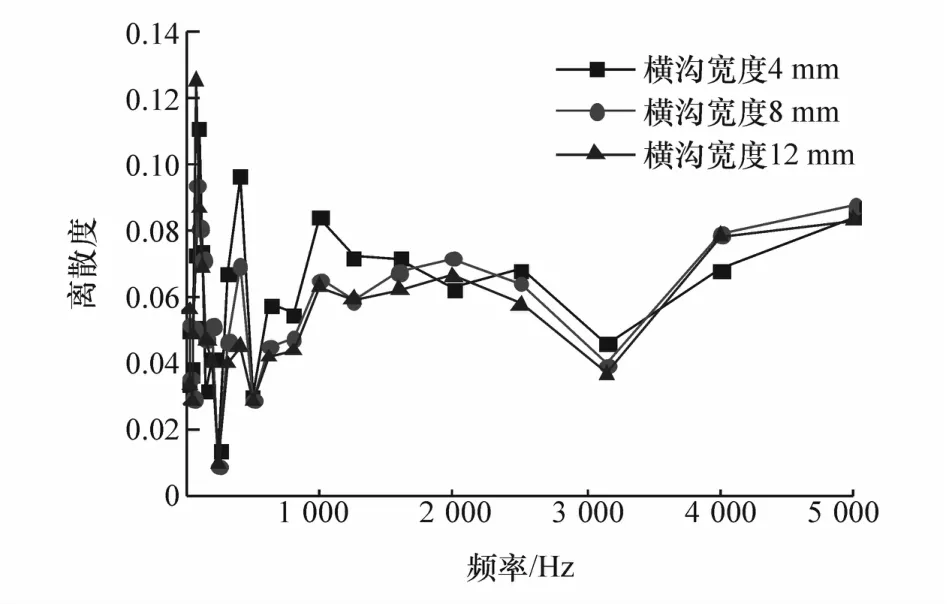

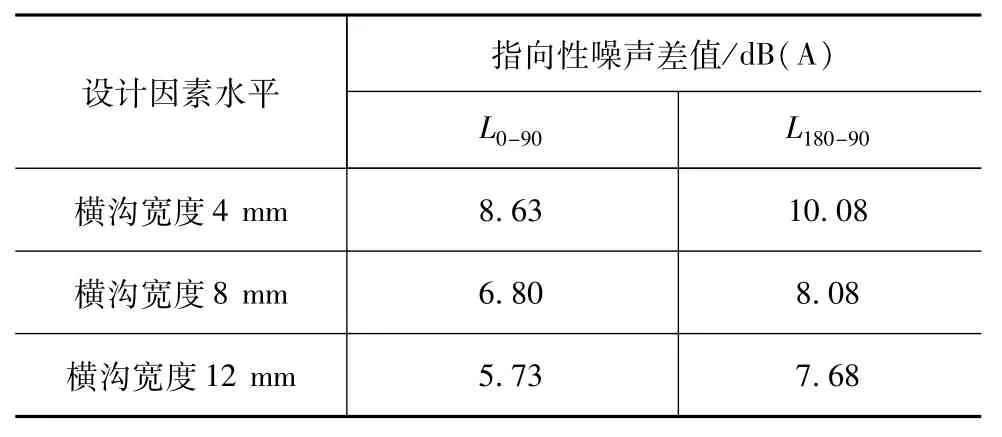

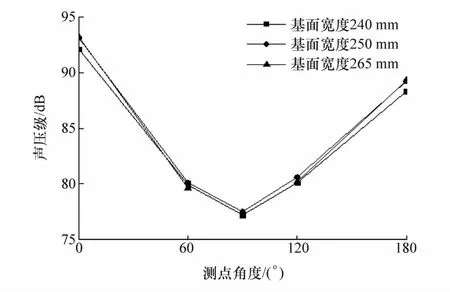

根据通过噪声测试法规标准[17],选取 60-80 km/h下的声压级数据,利用式(5)进行回归处理,获得等效70 km/h下的各测点声压级数据,计算出不同设计因素水平下轮胎噪声指向性差值并绘制总声压曲线,分别见表2和图9(以下所选70 km/h下的声压级数据均经过回归处理,L0-90指接地前端噪声与轮胎正侧方向噪声声压级差值,L180-90指接地后端噪声与轮胎正侧方向噪声声压级差值,以下L0-90、L180-90表示含义相同)。由表可见,横沟宽度与指向性噪声差值负相关,轮胎接地后端噪声略大于接地前端噪声;而由图9可见,轮胎噪声声压级与基面宽度正相关。

式中:LR为n个测试结果回归计算后的声压级为滚动噪声声压级测试数据的平均值;Li为第i次轮胎测试试验声压级;υ为第i个测试速度的对数值为速度对数的算术平均值。

图8 70 km/h下横沟胎近场噪声离散度分析

表2 3款横沟胎近场噪声指向性噪声差值

图9 等效70 km/h下横沟胎总声压级数据比较

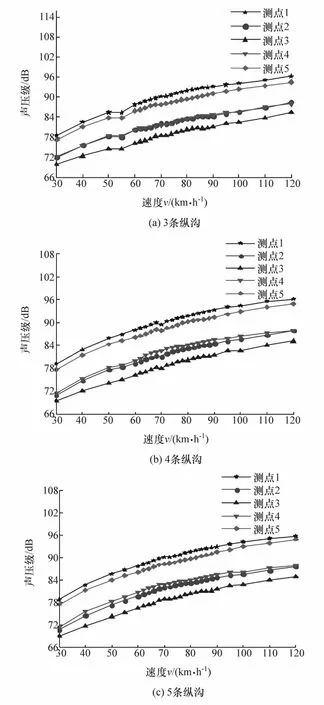

(2)纵沟条数对轮胎噪声辐射的影响规律

选取不同条数纵沟花纹轮胎近场噪声各测点的总声压级数据,绘制声压级与速度相关性曲线(研究方法同横沟胎),如图10所示。

图10 不同纵沟条数时速度与声压级曲线图

由图可见:总声压级仍随着速度的升高而增大,只是其增幅随速度升高而减小;而纵沟条数对噪声分布规律影响不明显。

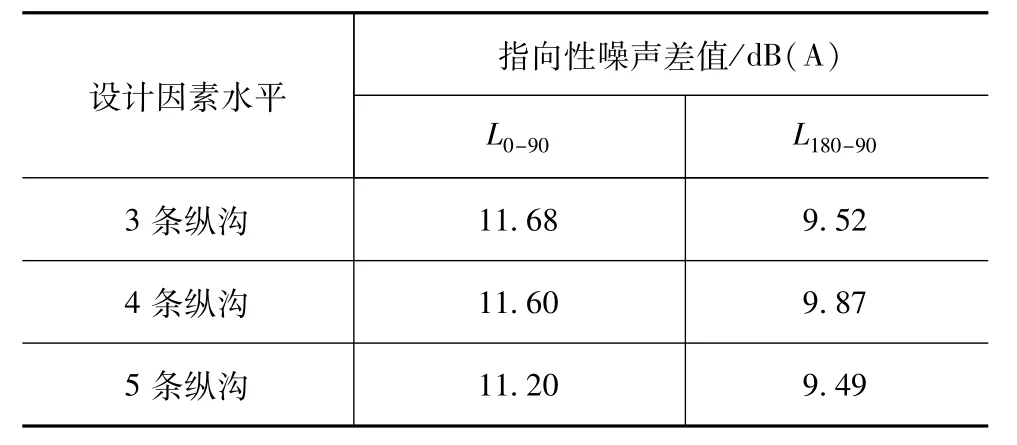

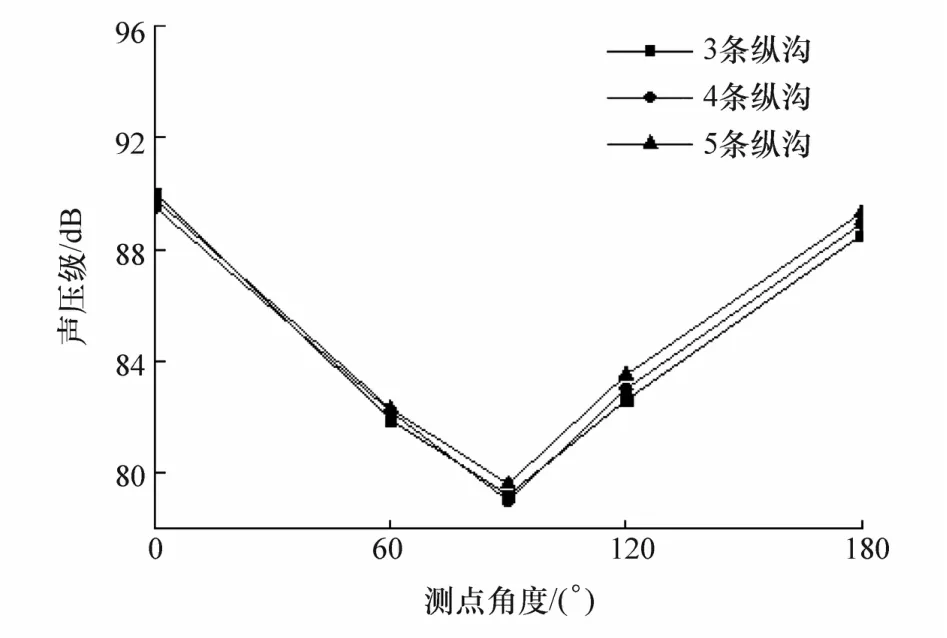

选取3种不同纵沟条数下轮胎的1/3倍频数据进行离散度分析,结果如图11所示。可以看出:在1 000 Hz倍频之前,纵沟条数对轮胎近场噪声辐射影响不明显;在1 000-2 500 Hz频率段,噪声辐射的离散度与纵沟条数呈负相关;在2 500 Hz倍频以后,离散度与纵沟条数呈正相关。选取等效70 km/h下轮胎的总声压级(SPL)数据,绘制轮胎噪声指向性噪声差值表(表3)和总声压级曲线(图12),可以看出:纵沟条数对轮胎噪声声压级及其指向性影响较小;而与横沟胎分析结果相反,纵沟胎接地前端噪声大于接地后端噪声。

图11 等效70 km/h下纵沟胎近场噪声离散度分析

表3 3款不同纵沟条数轮胎指向性噪声差值

图12 等效70 km/h下纵沟胎总声压级数据比较

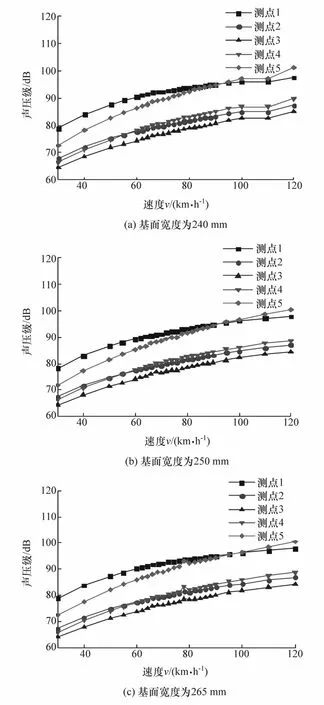

(3)基面宽度对光面胎的噪声辐射影响规律

光面胎近场测点在不同速度下的声压级曲线如图13所示。可以看出:轮胎近场测点声压级与速度仍近似成光滑曲线;而不同基面宽度对近场噪声分布规律的影响不大。

图13 不同基面宽度时速度与声压级曲线图

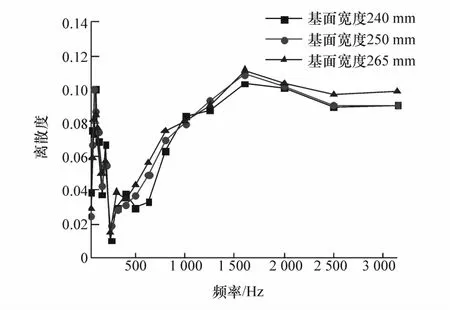

3款光面胎的1/3倍频离散度曲线如图14所示。可以看出:3种基面宽度的光面胎近场噪声离散度相差不大;但大基面宽度呈现稍大的离散度。

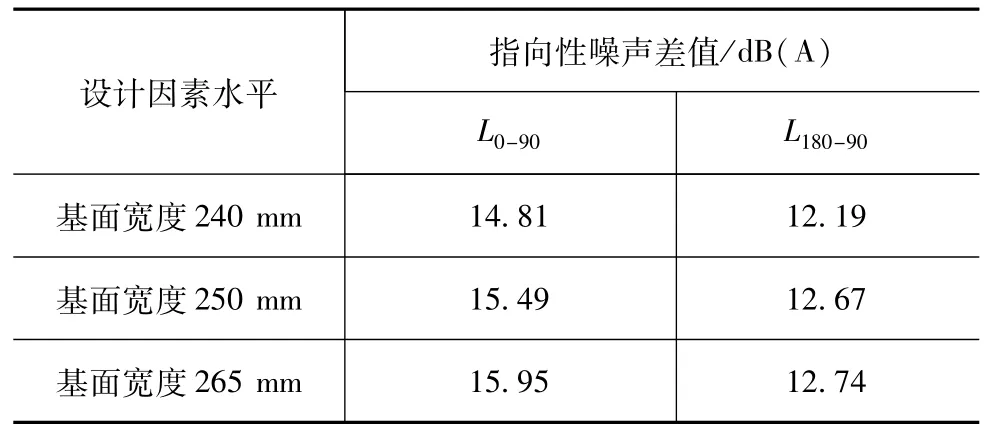

不同基面宽度光面胎在等效70 km/h下的指向性噪声差值和总声压级曲线分别如表4和图15所示。可以看出:指向性噪声差值与基面宽度呈弱正相关;光面胎接地前端噪声大于接地后端噪声;基面宽度对轮胎噪声总声压级的影响较小。

(4)横沟/纵沟/光面胎接地前/后端噪声差异性分析

图14 等效70 km/h下光面胎近场噪声离散度分析

表4 3款不同基面宽度光面胎指向性噪声差值

图15 等效70 km/h下光面胎总声压级数据比较

由图9、图12和图15可知:不同花纹结构的各设计因素水平只对轮胎近场测点的噪声幅值有影响,而对噪声空间分布规律影响不明显;横沟宽度与测点声压级正相关;纵沟条数和基面宽度对测点声压级的影响很小;而横沟/纵沟/光面胎接地前/后端噪声能量分布具有差异。

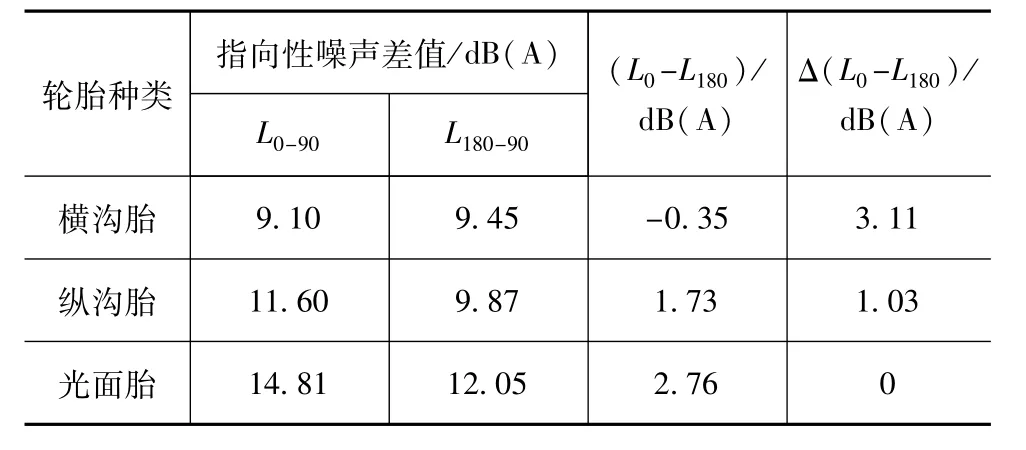

读取等效70 km/h的横沟/纵沟/光面胎的声压级数据,以轮胎正侧方向测点数据为基准,计算接地前/后端噪声差值以表征轮胎近场噪声指向性的强弱,结果如表5所示,表中Δ(L0-L180)以光面胎前/后端噪声差值为参照对象,可以看出:横/纵沟胎的接地前/后端噪声差值较光面胎分别减小3.11和1.03 dB(A)。由此可知,横/纵沟结构是造成轮胎接地后端噪声大于接地前端噪声的主要原因,其接地前/后端噪声差值分别为-0.35、1.73 dB(A);而光面结构是造成接地后端噪声小于接地前端噪声的主要原因,接地前/后端噪声差值为2.76 dB(A);3款轮胎的指向性由强到弱的顺序为光面胎、纵沟胎、横沟胎。

表5 轮胎接地前/后端噪声差异比较

3 横沟/纵沟/光面胎近场噪声仿真研究

3.1 轮胎近场噪声仿真方法

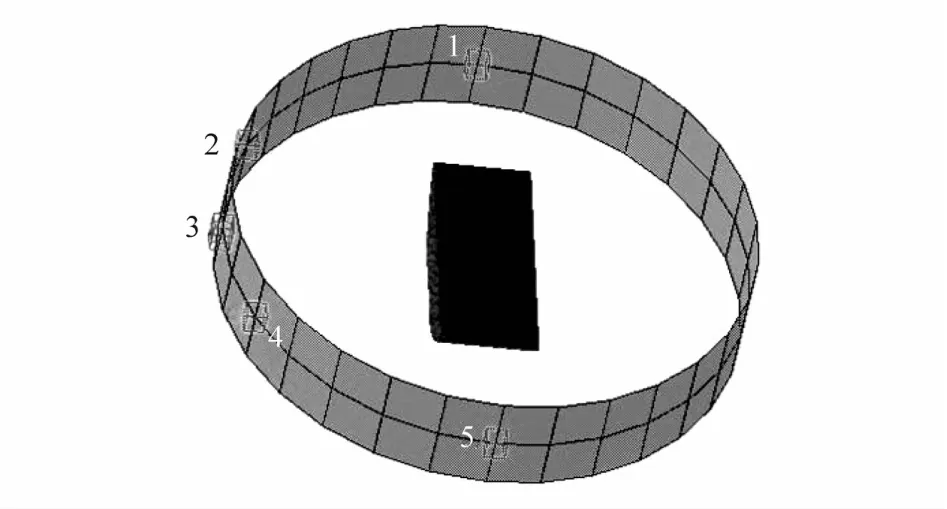

噪声指向性与滚动轮胎周围的速度场、压力场和湍流场有关。选取横沟/纵沟/光面结构的某315/80R22.5载重轮胎进行流 固耦合仿真,根据试验轮胎花纹结构和试验条件进行有限元建模。充气压力为600 kPa,垂向预加载Fz=26.75 kN;通过 import命令将有限元软件Abaqus的隐式分析结果导入Abaqus/Explicit求解器中,以模拟轮胎的加速和匀速转动(70 km/h),保证匀速转动3周,以获得较稳定的输出数据;轮胎壁面模型如图16所示,在Abaqus软件分析结果数据库(ODB)文件中提取轮胎网格信息,生成INP文件,使用“Co-Simulation”关键词调用外部流场仿真软件FlowVison,实现联合仿真。

图16 轮胎壁面模型

提取流-固耦合仿真后的压力波动数据,导入Virtual Lab软件中并设置为偶极子源[18]。采用软件提供的自动匹配层技术,在轮胎结构网格外设置声学包络面网格,设置传播介质和材料属性,具体设置可参照文献[19]。由于轮胎噪声辐射具有指向性,因此在轮胎一侧设计了5个测点(与试验传声器测点布置方位完全相同),角度分别为 0°、60°、90°、120°和 180°,如图17所示。

图17 仿真测点网格布置图

3.2 横沟/纵沟/光面轮胎噪声仿真结果分析

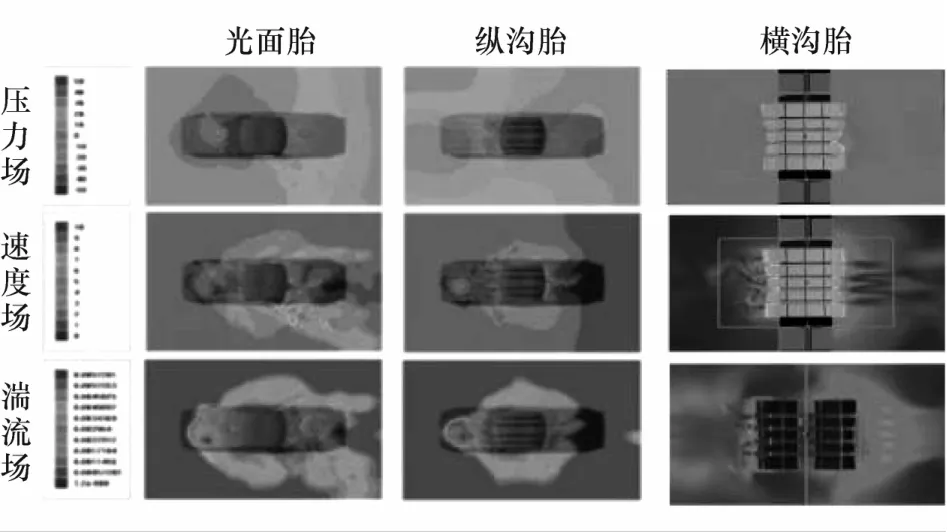

为获得稳定的轮胎周围流场数据,选取t=0.6 s的仿真结果,以距地面高度1 cm处的平面作为辐射显示面,轮胎的流场分布如图18所示。从压力场可以看出:3款花纹结构轮胎在接地前/后端的压力波动较大,轮胎正侧方向的压力波动较小,轮胎周围压力波动分布不均匀的主要原因是轮胎接地前/后端与路面形成“号筒效应”和泵浦噪声;速度场结果与压力场结果相反,横/纵沟处气体流速较大,纵沟胎管腔共振效应较为明显,而横沟胎泵浦效应较为明显;由于光面胎无花纹且只考虑简单流速的影响,因此,其胎侧流体速度较大;湍流场的结果与压力场类似,有花纹结构影响时,可从轮胎接地前/后端区域看到清晰的尾部涡流。

图18 3款不同花纹结构轮胎噪声流场分布图

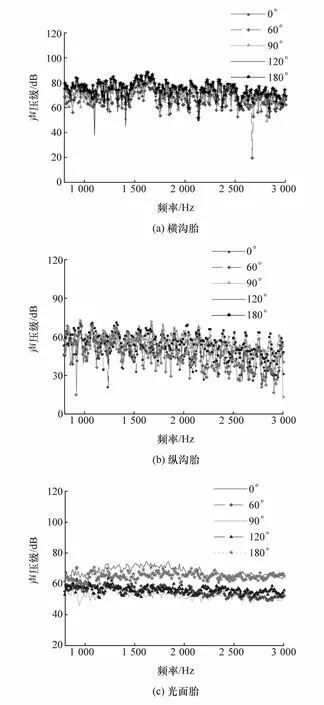

将3款轮胎在70 km/h下的声压级结果进行窄带处理,获得轮胎的频谱特性,如图19所示。

根据3款不同花纹结构轮胎频谱特性的仿真结果,可以看出:

(1)轮胎接地前/后端的声压级较大,3号测点的声压级数据较小,轮胎噪声具有较强的指向性,与试验结果一致;

(2)流场仿真结果可直观反映轮胎噪声辐射的影响规律:由压力场可以看出,3款轮胎接地前/后端均存在压力集中和波动,胎侧方向压力较小;轮胎周围的流体速度分布呈现“<”字形向两侧散开;由速度场和湍流场可以看出,在速度较低处涡流现象越明显。

图19 3款轮胎的频谱分析结果

4 结论

本文中通过试验和仿真研究了3款不同花纹结构载重轮胎噪声辐射的影响规律,解释了载重轮胎前/后端噪声差异的现象,得出下列主要结论。

(1)横沟胎在中高速工况下,花纹节距的合理设计能显著改善噪声声压级与速度的线性相关性;纵沟/光面胎的噪声声压级与速度相关性较好;3款不同花纹结构设计因素水平对轮胎近场噪声声压级有影响,但对轮胎噪声辐射的分布规律无明显影响;指向性噪声差值与横沟宽度负相关而与基面宽度正相关;纵沟条数对指向性噪声差值的影响较小。

(2)轮胎近场噪声辐射呈“U”字型分布,接地前/后端噪声较大,90°方向噪声值最小。试验和仿真结果均表明:横沟胎/纵沟胎/光面胎的指向性噪声差值分别为9.5、11和14 dB(A);3款花纹结构轮胎噪声指向性由强到弱为光面胎、纵沟胎、横沟胎。

(3)横/纵沟是造成接地后端噪声大于接地前端噪声的主要原因,横/纵沟胎接地前/后端噪声差值分别为-0.35、1.73 dB(A);光面结构是造成载重轮胎接地后端噪声小于接地前端的主要原因,光面胎接地前/后端差值为2.76 dB(A),横/纵沟胎的接地前/后端噪声差值分别比光面胎减小3.11和1.03 dB(A)。

致谢

感谢易瑞博(北京)有限公司和中策橡胶集团有限公司允许本文的研究工作解密发表。感谢中国台湾山卫科技Cloud Yu在流-固耦合仿真方面给予的大力支持与细心指导。