同心圈式旋转床的精馏实验

沈华峰,李育敏,计建炳,陈加齐,王炜

(1 浙江工业大学化学工程学院,浙江省生物燃料利用技术研究重点实验室,浙江杭州310014;2 浙江华科化工设备有限公司,浙江湖州313310)

超重力旋转床通过旋转产生数百倍重力的离心力,极大地强化气液传质过程[1-3]。超重力旋转床主要由转子和壳体组成,其核心部件为转子。根据转子结构的不同,可分为填料式转子、板式转子和复合式转子[4]。同心圈式旋转床是一种采用板式转子的新型超重力旋转床[5]。转子由一组多孔板同心圈组成,具有结构简单、制造成本低、易于实现转子大型化的特点。

超重力精馏是超重力旋转床在强化精馏上的应用。Nascimento等[6]采用正庚烷-正己烷物系在旋转填料床中进行全回流精馏实验,在相同条件下规整填料比散装填料具有更高的传质系数。Yan 等[7]以乙醇-水为物系在旋转填料床中进行精馏实验并建立传质模型。Chu 等[8]提出两级逆流式旋转填料床(TSCC-RPB),以甲醇-水物系进行精馏实验得到其等板高度为31.2~47.2mm。Luo 等[9]以叶片填料代替TSCC-RPB中的丝网填料,在相同条件下其等板高度降低为19~100mm。栗秀萍等[10]应用多级翅片导流板填料旋转床采用甲醇-水物系进行精馏实验,液相总传质单元高度达到16.1~26.0mm。张友华等[11]在三角形螺旋填料旋转床中采用乙醇-水物系进行精馏实验,每米填料理论塔板数达到62~88块。姚文等[12]在网板填料复合旋转床中将鲍尔环以不同方式填充,通过精馏实验得出鲍尔环周向填充时传质效率最高,等板高度为31.4~60.2mm。目前用于精馏的超重力旋转床传质效率高但转子直径小,或转子直径大但传质效率低,因而难以应用于大处理量的精馏分离过程。

计建炳等[13]提出折流式旋转床(RZB),采用动静结合转子结构,在连续精馏过程中实现了单台设备多转子串联和中间进料。由于气液在转子内沿折流式通道流动,折流式旋转床存在压降大、通量小等缺点,不适用于通量较大的场合。同心圈式旋转床在折流式旋转床的基础上改进而来,取消了折流式旋转床中的静盘和静折流圈部分,转子随轴一起旋转,气液沿同心圈上小孔径向流动。和折流式旋转床相比,同心圈式旋转床具有压降低和高通量的优点。

本文采用大直径转子的同心圈式旋转床进行全回流常压精馏实验,研究不同转速和回流量对其等板高度和气相压降的影响,为大型同心圏式旋转床的工业化应用提供设计依据。同心圈式旋转床的等板高度(HETP)等于转子内外半径之差与理论塔板数的比值。等板高度的值越小,表明旋转床的传质效果越好。

1 同心圈式旋转床结构和液体在同心圈上的滑移

同心圏式旋转床结构见图1。转子由上盘、下盘和固定在它们之间的一组多孔板同心圏组成,同心圏上均匀布满小圆孔,液体分布器固定在下盘中心。上盘、下盘、同心圏和液体分布器随旋转轴一起转动。液体从同心圈式旋转床液体进口管进入液体分布器,通过液体分布器上的小孔均匀喷射至转子内缘上并进入转子。液体通过转子内的同心圈时被同心圏上的小圆孔撕碎成细小的液滴和液丝,液滴和液丝以很大的切向速度飞行至相邻的外侧同心圈。液体最终从转子外缘甩出,由旋转床壳体收集后从液体出口管流出。气体从气体进口管沿切向进入旋转床,在压力作用下通过同心圈小圆孔自外向内流动,在转子内部与液体逆流接触传质,最后从壳体中心的气体出口管离开。

图1 同心圏式旋转床结构示意图

图2 液滴运动示意图

由于同心圈小圆孔孔径小和开孔率低,假设液滴全部撞击到同心圈内壁上,没有液滴直接穿过同心圈小圆孔。由于同心圈厚度非常小,液体受同心圈离心力作用时间非常短,假设离开同心圈的液滴的径向速度为零,液滴完全沿同心圈切线方向飞行,液滴速度等于同心圈的线速度。如图2 所示,在高速旋转的转子内,液滴沿切线方向离开半径为ri和ri+1的同心圈,液滴速度分别为vθi和vθi+1。半径为ri和ri+1的相邻两个同心圈的径向间距为Δr,线速度分别为ωri和ωri+1。见式(1)、式(2)。

速度为vθi的液滴达到半径为ri+1的同心圈,速度vθi的切线方向和法线方向分解成切向速度vθi,τ和法向速度vθi,n。切向速度vθi,τ如式(3)所示。由相邻两同心圈间的几何关系可得式(4)和(5)。

将式(1)、式(4)和式(5)代入式(3)后可得式(6)。定义液滴切向速度vθi,τ和半径为ri+1同心圈线速度ωri+1的差为液体在该同心圈内壁上的相对速度vˉθi,τ,即式(7)。

将式(1)、式(2)和式(6)带入式(7),可得式(8)。

相对速度vˉθi,τ表示液体在同心圈内壁上发生滑移。相对速度vˉθi,τ为负值,表明液体在同心圈内壁上的相对运动方向与同心圈旋转方向相反。液体在同心圈内壁上的滑移增大了气液比表面积,并且改善了液体在同心圈上的周向分布,从而提高同心圈式旋转床的传质效率。从式(8)可以看出,相对速度随角速度ω和相邻同心圈径向间距Δr的增大而增大。

2 实验

实验选用两种大直径的同心圈转子。转子1的内直径为400mm,外直径为1000mm,高度为100mm,由30 个不锈钢同心圏组成,相邻同心圏径向间距为10mm。同心圏上开有直径为1.8mm 的圆孔,孔间距2.8mm,相邻同心圈之间未填充填料。转子2尺寸与转子1相同,相邻同心圈之间填充不锈钢丝网填料,填料比表面积为533.1m2/m3,空隙率为92.54%。

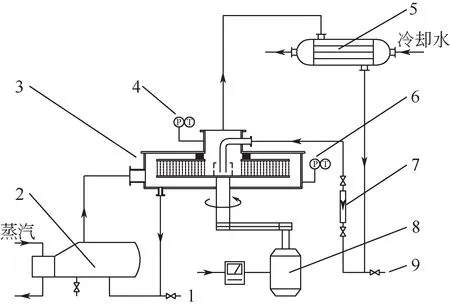

实验采用乙醇-水物系在同心圏式旋转床中进行全回流常压精馏实验,实验流程如图3所示。再沸器内的乙醇水溶液受蒸汽加热气化,经气体进口管自外向内通过旋转床,从气体出口管排出至冷凝器。冷凝后的回流液经转子流量计和液体分布器进入旋转床,与气体逆流接触后排出至再沸器。

图3 全回流精馏实验流程图

转子转速为800~1280r/min,通过调频电动机进行调节。回流液流量为2.0~4.9m3/h,由转子流量计测量。由旋转床壳体上的压力表读数与气体出口管的压力表读数相减得到旋转床气相压降。采用GC-2014C 气相色谱仪分析得到液体进口管和出口管处样品中的乙醇浓度。理论塔板数NT根据所得液体进口样品和液体出口样品中乙醇浓度,从塔底开始交替使用相平衡线和操作线方程逐板计算求得。等板高度HETP表示为式(9)。

图4 回流量对等板高度的影响

3 实验结果与讨论

3.1 等板高度

转子1 和转子2 的等板高度HETP 随回流量QL的变化如图4 所示。转子1 和转子2 的等板高度HETP均随回流量QL的增大先减小后增大。转速为1200r/min 时,转子1 和转子2 的等板高度HETP 分别在回流量为4.9m3/h 和3.9m3/h 时达到最小值54.7mm 和51.5mm。这说明采用大直径转子的同心圈式旋转床具有较大的处理量和较高的传质效率。将回流量QL和转速n转换成基于转子内缘面积的气相动能因子F因子和基于转子平均半径rave=(di+do)/4的超重力因子β[14],即式(10)、式(11)。

F 因子和超重力因子β 对同心圈式旋转床转子1和转子2的等板高度HETP的影响如图5和图6所示。等板高度HETP 随F因子的变化趋势与随回流量QL的变化趋势相同。转子2的等板高度HETP 在超重力因子β为563.4和F因子为5.5(m/s)(kg/m3)0.5时达到最小值51.5mm。在全回流操作下,回流量QL增大即气量增大和F因子增大。回流量QL增大导致转子持液量增大,进而气液比表面积增大;气量增大导致气体径向速度增大,气体湍动加剧,气相传质系数增大;同时气液交互作用增大,大液滴分裂成更细小的液滴,导致液相传质系数增大和气液比表面积进一步增大。因此,回流量QL或F 因子增大,转子传质效率增大和等板高度HETP减小。当回流量QL或F因子继续增大,气体径向速度继续增大,气体对液滴的曳力足够大,导致液体在转子内缘处积聚,液泛由此发生,传质效率开始下降和等板高度HETP 开始增大。定义等板高度HETP 最小值所对应的F因子为临界传质液泛点,转子1和转子2的临界传质液泛点如图5中箭头所示。相同超重力因子下转子2 的临界传质液泛点小于转子1,即转子2内更容易发生液泛。这是由于转子2内丝网填料占据了气相流动通道,导致气体径向速度增大,气体对液滴的曳力增大,液体更易在转子内发生积聚。转子2在超重力因子β为360.6时的等板高度HETP 在其临界传质液泛点B之后急剧增大,这是由于随着F因子和气体径向速度的增大,在转子2内缘处积聚的液体附着在丝网填料上,最终形成连续的液层,导致传质效率迅速下降,即等板高度迅速增大。而转子2在超重力因子β为563.4时的等板高度HETP 在其临界传质液泛点A 之后缓慢增大,这是由于在较高超重力因子β下,在转子2内缘处积聚的液体受较高离心力作用而没有形成连续的液层。当F 因子小于5.1(m/s)(kg/m3)0.5时,转子2的等板高度HETP 是转子1 等板高度的81.4%~88.8%,这是由于转子2 内液体离开同心圈后又与不锈钢丝网填料发生碰撞,液体表面更新率和液相分传质系数提高,同时液体在填料表面形成液膜,增大了气液比表面积,从而等板高度HETP下降。

图5 F因子对等板高度的影响

图6 超重力因子对等板高度的影响

随着超重力因子β 的增大,转子1 和转子2的等板高度HETP 先减小后增大。在F 因子为4.7(m/s)(kg/m3)0.5和超重力因子为563.4时,转子1和转子2 的等板高度分别达到最小值64.9mm 和52.9mm。超重力因子β对同心圈式旋转床等板高度HETP 的影响分为三个方面。第一方面,超重力因子β增大,离心力增大,液滴直径减小,导致气液比表面积和液相传质系数增大,从而传质效率增大和等板高度减小。第二方面,超重力因子β 增大,即角速度ω 增大,由式(8)可知相对速度vˉθi,τ增大,则气液比表面积增大,液体周向分布更均匀,从而传质效率增大和等板高度HETP 减小。第三方面,超重力因子β增大,液滴直径减小,因而更多的液滴被气体夹带,导致液体返混增加,传质效率下降和等板高度HETP增大。因此,在超重力因子小于563.4 时,第一方面和第二方面占优势,等板高度HETP 减小;而超重力因子大于563.4时,第三方面占优势,等板高度HETP增大。

等板高度HETP关联式如式(12)所示[15]。

式(13)计算值和实验值的平均误差为5.43%,最大误差为13.64%;式(14)计算值和实验值的平均误差为7.40%,最大误差为15.76%。

3.2 气相压降

同心圏式旋转床气相压降ΔP 和每块理论板压降ΔP/NT随F 因子和超重力因子β 的变化如图7 和图8 所示。气相压降ΔP 随F 因子的增大而增大。通常超重力旋转床的气相压降包括气相进出口压降、转子离心压降、转子摩擦压降和气相流道截面减小而产生的气相压降,其中转子离心压降为气体周向速度的函数,转子摩擦压降为气体径向速度的函数,转子离心压降和转子摩擦压降占超重力旋转床气相压降的90%~95%[16]。F 因子增大,回流量和气量增大,导致转子持液量增多和气体径向速度增大,转子摩擦压降增大,进而气相压降增大。转子2的气相压降是转子1的92.4%~97.4%。这是因为转子2内相邻同心圈之间填充丝网填料,和转子1 相比,转子2 的转子摩擦压降增大,同时转子2内的气体周向速度减小,进而转子离心压降减小,转子2 的转子离心压降降幅大于转子摩擦压降增幅,导致转子2的气相压降略低于转子1的气相压降。气相压降ΔP 随超重力因子β 增大而增大,即超重力因子β增大,转子离心压降增大,导致气相压降ΔP增大。

图7 F因子对气相压降的影响

图8 超重力因子对气相压降的影响

每块理论板压降ΔP/NT随F 因子增大而增大,随超重力因子β增大先减小而后基本不变。这说明随F因子增大,气相压降的增幅大于理论塔板数的增幅;随超重力因子β的增大,气相压降的增幅大致等于理论塔板数的增幅。

3.3 与其他超重力旋转床的比较

全回流条件下同心圈式旋转床与折流式旋转床和旋转填料床的比较如表1所示。同心圈式旋转床的等板高度HETP 高于折流式旋转床和旋转填料床。在1200r/min 时,同心圈式旋转床的临界传质液泛点为折流式旋转床的6.1 倍,最大径向每米压降分别为旋转填料床的92.3%和折流式旋转床的78.4%。由此可知,与折流式旋转床相比,同心圈式旋转床具有高通量和低压降的优点。

表1 同心圈式旋转床与其他超重力旋转床的比较

4 结论

(1)同心圈式旋转床采用大直径转子,具有较大的处理量和较高的传质效率。同心圈式旋转床等板高度HETP 随F 因子和超重力因子β 的增大先减小后增大。填充丝网填料同心圈转子的等板高度HETP 小于无丝网填料同心圈转子。在超重力因子β为563.4和F因子为5.5(m/s)(kg/m3)0.5时,填充丝网填料的同心圈转子的等板高度HETP 达到最小值51.5mm。

(2)同心圈式旋转床气相压降随F因子和超重力因子β的增大而增大。每块理论板压降随F因子增大而增大,随超重力因子β增大先减小而后基本不变。

(3)同心圈式旋转床的临界传质液泛点高于折流式旋转床,每米径向压降小于旋转填料床和折流式旋转床。同心圈式旋转床具有高通量和低压降的优点。

符号说明

ac—— 离心加速度,m/s2

d0—— 小孔直径,m

di—— 转子内径,m

do—— 转子外径,m

F—— 气相动能因子,(m/s)(kg/m3)0.5

g—— 重力加速度,m/s2

GrG—— 气相格拉晓夫数

HETP—— 等板高度,m

n—— 转速,r/min

NT—— 理论塔板数

ΔP—— 气相压降,kPa

QG—— 气相流量,m3/s

QL—— 回流液量,m3/h

rave—— 转子平均半径,m

ReG—— 气相雷诺数

ri—— 第i层同心圈半径,m

ri+1—— 第i+1层同心圈半径,m

Δr—— 第i层同心圈和第i+1层同心圈间距,m

vθi—— 第i层同心圈周向速度,m/s

vθi+1—— 第i+1层同心圈周向速度,m/s

vθi,τ—— 从第i层同心圈离开的液体的周向速度,m/s

vˉθi,τ—— 液体和第i+1层同心圈的相对速度,m/s

z—— 转子高度,m

α—— 液体速度与液体切向速度的夹角

β—— 超重力因子

μG—— 气体黏度,Pa·s

ρG—— 气体密度,kg/m3

ω—— 转子角速度,r/s