催化氧化处理环己酮氧化尾气

夏碧波,姜雨土,朱 杰,王建辉,白金鸽,侍兴龙

(衢州巨化锦纶有限责任公司 浙江 衢州324004)

针对环己酮氧化尾气的处理,目前国内外有厂家采用变压吸附、石蜡油吸收等技术[1-2]。但对烷烃类气体的去除率低,存在解析的二次污染,且处理效果不理想,不能达到GB 31571-2015 规定的排放标准[3]。

环己酮氧化尾气压力1.0 MPa、体积流量约13×103m3/h(标准状态),氮气的质量分数约97%、含有的主要有机成分为乙烷、丙烷、丁烷、戊烷、环己烷、环己酮和环己醇,若直接排入大气会对大气环境造成污染,而且氧化尾气的高压动能和有机物组分(热能)没有得到有效回收,造成能源的浪费。因此通过高温高压催化氧化工艺去除氧化尾气中的有机物,达到GB 31571-2015 排放标准,并采用膨胀发电技术,合理利用净化后尾气的高温高压能源,达到装置节能降耗的目的。

1 技术原理

通过催化氧化脱除环己酮氧化尾气中的有机物,产出的高温氮气经能量回收后排放大气。

催化氧化是典型的气-固相催化反应,其实质是活性氧参与的深度氧化作用。在催化氧化过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提高了反应速率,加快了反应的进行。借助催化剂可使有机物在较低的起燃温度条件下,发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量热量。

高压的氧化尾气,预热后进入装有铂、钯等贵金属颗粒催化剂的固定床反应器进行高温(450 ℃)、高压催化氧化反应,在催化剂的作用下,氧化尾气中的有机物进行深度氧化反应,生成CO2和H2O,氧化反应后除去氧化尾气中有机物,同时放出大量的热。净化后的高温高压尾气进入膨胀机,膨胀机所产生的机械功拖动发电机,用于并网发电。

主要化学反应:1)乙烷氧化反应:

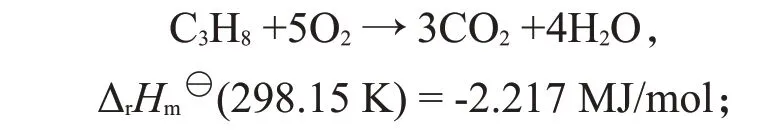

2)丙烷氧化反应:

3)丁烷氧化反应:

4)戊烷氧化反应:

5)环己烷氧化反应:

6)环己酮氧化反应:

7)环己醇氧化反应:

2 技术方案

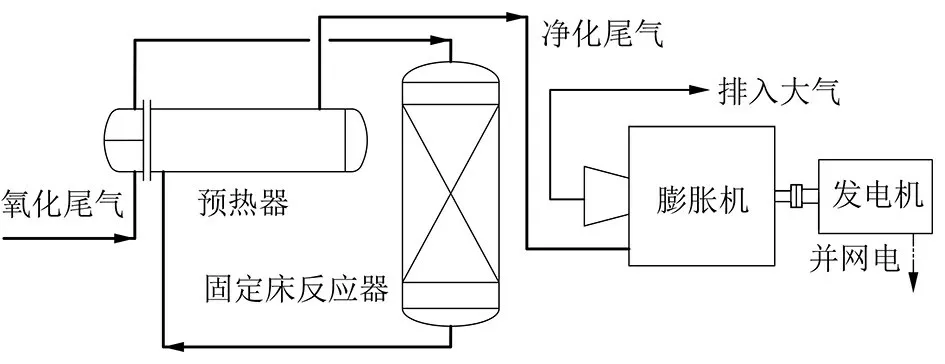

80 kt/a环己酮装置,氧化尾气综合治理主要流程如图1所示。

图1 氧化尾气综合治理工艺流程Fig1 Oxidation process flow chart for comprehensive treatment of tail gas

环己烷与压缩空气反应产生的氧化尾气(压力1.0 MPa,温度10 ℃,体积流量13×103m3/h),进入气液分离罐,去除可能夹带的液体并起到缓冲作用,进入预热器与反应后的氧化尾气进行换热后温度达到200 ℃左右从固定床反应器顶部进入,在反应器内尾气中的有机成分,在高温高压(温度300~460 ℃,压力0.9 MPa)催化剂(铂钯贵金属)的作用下,发生氧化反应,生成二氧化碳和水,反应后的氧化尾气经换热器降温至200~300 ℃后进入发电机组进行膨胀发电,降温降压(温度30 ℃,压力0.2 MPa)后的净化尾气进入放空管直接放空;膨胀发电机组产出的电能外输并网使用。

装置设置完善的温度监控系统,根据反应器的温度的变化对系统进行联锁保护,确保催化氧化系统的安全和系统的稳定运行。设置氮气保护系统,联锁后时利用氮气对系统进行保护。

3 实施效果

装置建设安装完成后一次性开车成功,经过72 h的满负荷稳定运行,氧化尾气处理前后非甲烷总烃含量及其去除率随机抽样6 次分析结果如表2所示。

表2 氧化尾气催化氧化非甲烷总烃处理效果Tab 2 Results of tail gas oxidation treatment

从表2可以看出,尾气处理后非甲烷总烃质量浓度20 mg/m3以下,下降约1 500 mg/m3,非甲烷总烃去除率达到99%以上,与GB 31571-2015 的排放指标,非甲烷总烃质量浓度≤120 mg/m3,非甲烷总烃去除率≥95%相比,处理后氧化尾气远优于排放指标。对80 kt/a 环己酮装置氧化尾气的排放量约13×103m3/h,每小时减排非甲烷总烃约19.5 kg。

每氧化尾气通过膨胀发电可产出60 W/m3电能,80 kt/a 环己酮装置每年净发电能约6.5 MW,按0.75元/(kW·h)计算,每年可产生效益约487.5万元。

氧化尾气处理装置及发电机组总投资约1 300万元,不增加操作人员,约3年可以收回成本。

4 结 论

处理有机尾气,催化氧化反应法消除彻底,没有二次污染,是理想的处理含VOC尾气的工艺。

80 kt/a环己酮装置氧化尾气处理前非甲烷总烃的质量浓度5~6 g/m3,处理后非甲烷总烃的质量浓度<20 mg/m3,去除率99%以上,远优于GB 31571-2015排放指标。

处理装置设温度监控系统和氮气保护系统,因此工艺安全、技术可靠,运行成本低、操作简便。既治理了氧化尾气对环境的污染,又充分利用了尾气中的能量,每年可产生效益约487.5 万元,约3年可以收回成本。符合国家产业政策和环保政策,实现节能降耗与绿色排放。