相控阵检测技术在海洋石油平台工艺管线的应用

梁思颖,高 芊,李茂林

(1.中海石油(中国)有限公司湛江分公司,广东湛江 524057;2.海洋石油工程股份有限公司,天津 300000)

海洋平台工艺管线焊缝的检测技术规格书一般要求射线检测,但由于射线探伤效率太低,国家对γ源严格控制,并且作业过程存在射线辐射的风险,所以在项目建造过程中应用不是很方便。PAUT克服了射线检测的弊端,其具有无放射性、效率高、缺陷定位准确、轻便性等特点。它通过采用超声相控阵探头控制电子扫描,使其在焊缝周向做机械扫查,可以实现高速探伤。本文从PAUT工作原理出发,介绍PAUT在海洋石油平台建设中的实际应用。

1 PAUT的检测设备及原理

文昌项目使用的PAUT设备型号为OmniScan MX。PAUT是对传统的单晶片超声检测的特殊应用,它的机理是“惠更斯理论”。PAUT使用的探头由多个小晶片组成。对这些具有相同伸展形变的小晶片施加相同的电压,所有晶片以一致的形变伸展,效果等同激励同一尺寸的单一晶片。相控阵声波束产生时,仪器引入适当的电子延时,改变发射时产生波束角度,产生的球面波在传播过程中相互叠加,接收反射回来信号时,再次引入适当的电子延时,延时法则在同相和有用信号累加后产生所需要的信号。

2 PAUT与RT的对比实验

作为一项首次在南海西部油田使用的无损检测技术,文昌项目在实际应用PAUT前,要求做PAUT与RT的对比实验。为使实验更加贴近项目实际情况,检验PAUT技术的可靠性,根据项目碳钢工艺管线规格,特选该技术应用下限能力范围,即2寸/5.54mm焊缝为实验对象,以及各种管径/壁厚共4组试件,焊接含有自然缺陷的焊口,采用PAUT和RT两种方法对其进行检测,对二者检测数据进行比对分析,验证两种检测方法对缺陷的检测能力及定量结果是否一致。

2.1 实验对象

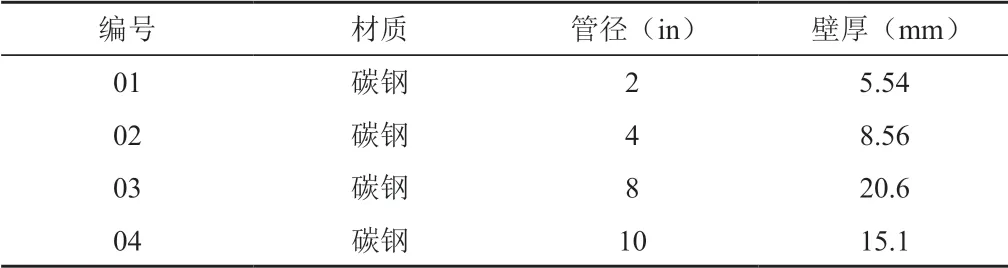

工艺管线焊缝对比试块共4件,详细信息见表1。

表1 工艺管线焊缝试块信息表

2.2 实验设备

PAUT检测设备OmniScan MX2;X射线检测设备RIGAKU 300EGS3

2.3 实验结果

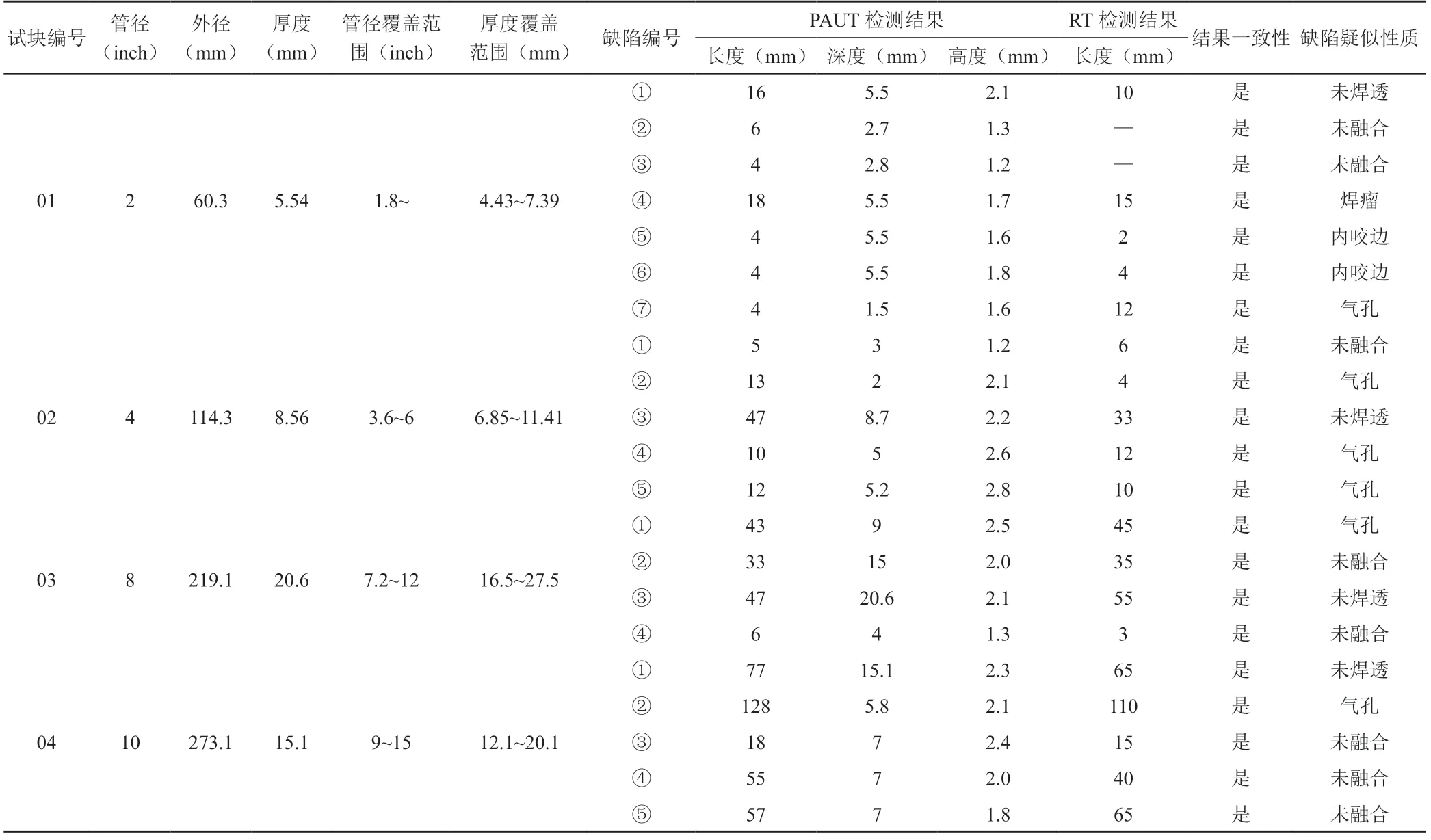

根据PAUT和RT的实验结果,统计分析见表2。

表2 PAUT与RT对比实验结果统计

2.4 实验结果对比说明

对01号试件PAUT采集数据进行分析,对各个缺陷长度和高度根据ASME Case 181验收得出:其中①④⑤⑥⑦五个缺陷属于超标缺陷,与RT检验结果一致;②③两个缺陷属于可记录未超标缺陷,而RT底片未发现,因此检验结果一致。

对02、03及04号试件PAUT采集数据进行分析后,与RT检验结果比对,检验结果一致。

3 PAUT在文昌项目的实际应用情况

文昌项目采用PAUT进行检测的碳钢工艺管线焊口总计完成833道焊口,占总管线检验焊口数量的12.9%。总替代RT片数3 330张,节约RT人工时间2 080h。使用PAUT进行检测期间可正常进行其他作业,为项目争取了近一个月的宝贵工期。

4 结束语

PAUT在文昌项目碳钢工艺管线的无损检测中已得到广泛应用,综述其有如下优点:

1)无电离辐射,可以实现在线24h检测,无泄漏和运输问题以及没有环境危害,解决了RT检测存在的辐射风险以及不可以同时作业问题。

2)对各种缺陷敏感,检出率高,除了可以确定缺陷的长度外,还可以确定缺陷的深度和高度。

3)检测速度快,实时成像,可以现场判定缺陷。

4)受人为影响因素小。

5)检测记录数据化,可永久保存。

PAUT有以下技术难点尚未被克服:

6)壁厚低于5mm的管线或管线表面的缺陷检出率较低。

7)未能用于双相不锈钢材质的管线检验。

PAUT检测技术作为目前国际上先进的无损检测技术之一,是一种可靠性很高的检测方法,探伤结果直观可现,有着RT、UT检测技术不可比拟的优势,在海洋平台结构、压力容器、航空航天等工业无损检测领域具有广泛应用的前景。