激光选区熔化成形TiB2与SiC颗粒混杂增强铝基复合材料的显微组织与力学性能

沈君剑,刘允中,欧阳盛,洪旭潮,刘小辉

激光选区熔化成形TiB2与SiC颗粒混杂增强铝基复合材料的显微组织与力学性能

沈君剑,刘允中,欧阳盛,洪旭潮,刘小辉

(华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640)

在AlSi10Mg合金雾化粉末中添加2%纳米TiB2颗粒和1%亚微米SiC颗粒(均为质量分数),通过低能球磨制备(TiB2+SiC)/AlSi10Mg复合粉末,并采用激光选区熔化(SLM)技术制备(TiB2+SiC)/AlSi10Mg复合材料。采用X射线衍射(XRD)、背散射电子衍射(EBSD)、扫描电镜(SEM)等手段对比研究(TiB2+SiC)/AlSi10Mg复合材料和AlSi10Mg合金的显微组织,并测定材料的拉伸性能。结果表明,(TiB2+SiC)/AlSi10Mg复合粉末的激光反射率低于AlSi10Mg合金粉末的激光反射率(分别为31%和46%),可在较低激光功率(240 W)下进行激光选区熔化成形制备性能优良的(TiB2+SiC)/AlSi10Mg复合材料。TiB2和SiC陶瓷增强颗粒均匀分布,无明显团聚,少量TiB2聚集长大至微米级。通过用(TiB2+SiC)颗粒混杂增强,AlSi10Mg合金的平均晶粒尺寸从7.88 μm减小至2.48 μm,晶粒组织由粗大柱状晶转变为细小等轴晶及少量短棒状晶,抗拉强度由453.1 MPa提高至509.8 MPa,伸长率从7.2%提高至10.6%。

激光选区熔化;颗粒混杂增强铝基复合材料;显微组织;力学性能

铝基复合材料为(aluminum matrix composites,AMCs)为典型的金属基复合材料,具有低密度、高比强、耐高温、耐磨损等优点,在国防军工、航天航空等领域具有广泛的应用[1-4]。激光选区熔化(selective laser melting, SLM)是一种重要的金属增材制造方法[5]。与传统的制备方法相比,SLM成形效率高,无需模具,可制造形状复杂、尺寸精度较高的零部件,此外,SLM成形过程的冷却速率较高,易形成细晶组织,有利于提高材料的力学性能[6-8]。目前,具有良好铸造性能与焊接性能的AlSi10Mg合金的SLM成形发展较成熟,已在汽车和航空制造业实现工程应用。但与传统铸锭冶金法制备的高强铝合金相比,SLM成形的AlSi10Mg合金力学性能仍然偏低,其抗拉强度一般不超过480 MPa,伸长率一般不高于8%,从而限制了其在航空等领域的拓展应用。此外,铝基复合材料的SLM成形难度较高,尚未取得突破性进展[9-11]。这主要是由于铝及铝合金具有易氧化、激光反射率高、热导率大等特性[12-13]。传统的颗粒增强铝基复合材料的增强相大多选用单一增强颗粒,随着研究的不断深入,认为单一颗粒对提高铝合金硬度和强度的效果有限,反而会导致材料的塑性和韧性下降[14-15]。ZHOU等[16]采用SLM成形1μm粒径的TiC颗粒增强AlSi10Mg基复合材料,相比于AlSi10Mg合金,其抗拉强度由410 MPa提高至470 MPa,但伸长率由8.9%显著下降至4.0%。XUE等[17]采用SLM成形SiC/AlSi10Mg复合材料,相比于AlSi10Mg合金,SiC/AlSi10Mg复合材料的硬度(HV)由188.5提高至217.4,但由于其致密度仅为97.7%,孔洞缺陷较多,抗拉强度急剧降低至341.9 MPa,伸长率降至2.2%。章敏立等[18]通过混合盐反应法制备原位自生纳米TiB2/Al-Si复合材料,再气雾化制成3D打印用粉末,通过SLM成形,得到的铝基复合材料伸长率达到11.88%,但抗拉强度提升有限,仅为435 MPa。

混杂颗粒增强铝基复合材料是将2种或2种以上颗粒同时加入基体中,发挥各增强相的优势,多相协同混杂增强,可获得优良的综合力学性能,同时还能降低材料成本[19-20],但迄今为止未见SLM成形混杂颗粒增强铝基复合材料的报道。SiC颗粒不仅硬度大,耐磨性好,与铝基体的润湿性良好,而且成本低廉,广泛用做复合材料的增强相[21-22]。TiB2颗粒熔点高,并具有化学稳定性好,耐磨性好、硬度大、润湿性好、热导率低、激光吸收率高等优点,不但可作为铝合金的弥散增强相,而且可作为异质形核剂,细化铝基体晶粒[23-27],但其价格较昂贵。研究表明[28-29],在铝合金中仅添加SiC颗粒时,材料的硬度、强度有所提高,但塑性显著下降,并且当亚微米SiC颗粒的质量分数达到或超过3%时,强度进一步提高效果有限;若仅添加TiB2颗粒,可作为异质形核剂,显著细化晶粒,使材料的硬度、强度和塑性均有所提高,但当纳米TiB2颗粒的质量分数达到或超过3%时,由于颗粒发生较严重的团聚、长大,材料的综合力学性能下降。因此,本文作者以TiB2颗粒为主,SiC颗粒为辅,用TiB2和SiC颗粒混杂增强AlSi10Mg合金,以期通过这2种颗粒的协同强化作用,提高材料的强度,同时也提高材料的塑性。在AlSi10Mg合金粉末中添加2%纳米TiB2颗粒和1%亚微米SiC颗粒(均为质量分数),通过低能球磨制备出(TiB2+SiC)/AlSi10Mg复合粉末,并采用激光选区熔化(SLM)技术制备(TiB2+SiC)颗粒混杂增强铝基复合材料,对比研究SLM成形(TiB2+SiC)/ AlSi10Mg复合材料与AlSi10Mg合金的显微组织与力学性能,对于提高AlSi10Mg合金的性能具有重要 意义。

1 实验

1.1 粉末材料

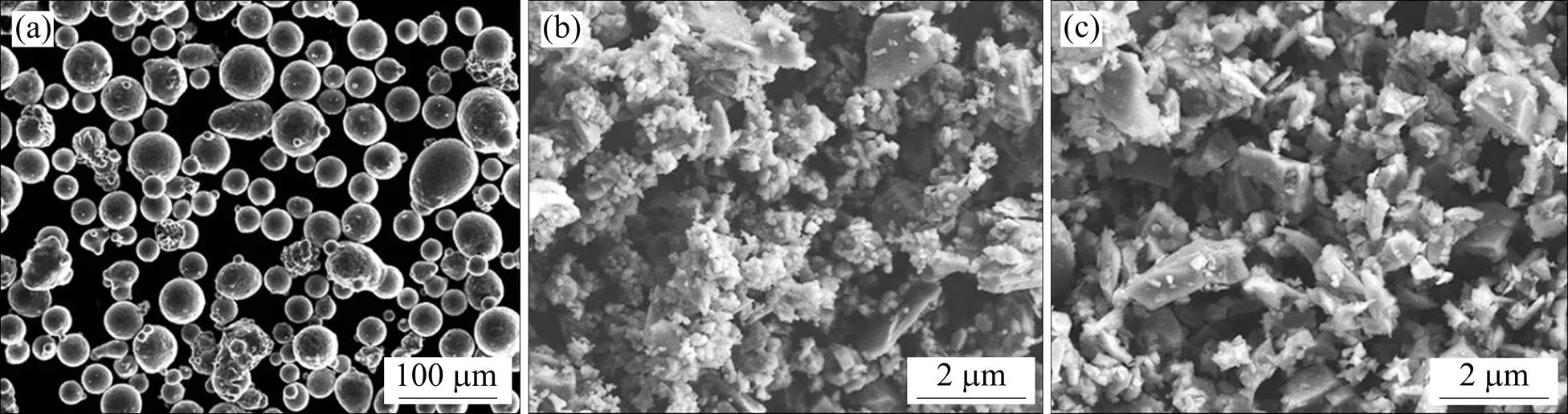

实验用原料粉末为组合雾化法制备的AlSi10Mg合金粉末和高能球磨法制备的纳米TiB2颗粒和亚微米SiC颗粒。AlSi10Mg合金粉末和纳米TiB2颗粒的平均粒径分别为38.8 μm和50 nm,亚微米级SiC颗粒粒径为300~500 nm。原料粉末的微观形貌如图1所示。AlSi10Mg合金粉末的化学成分列于表 1。从图1(a)可见AlSi10Mg合金粉末多为球形,在SLM成形的铺粉过程具有良好流动性和铺展性。纳米TiB2颗粒和亚微米SiC颗粒由于其表面能较高,所以呈现聚集状态(见图1(b)和1(c))。

1.2 SLM成形

在适量AlSi10Mg合金粉末中同时加入2%的纳米TiB2颗粒和1%的亚微米SiC颗粒(质量分数,下同),低能球磨后得到(TiB2+SiC)/AlSi10Mg复合粉末。球磨工艺参数为:球料质量比5:1,球磨转速135 r/min,球磨时间3 h。将(TiB2+SiC)/AlSi10Mg复合粉末置于真空干燥箱中60 ℃温度干燥4 h,然后采用德国EOS GmbH公司研发的EOS M290激光选区熔化设备,在氩气保护下进行SLM成形,得到(TiB2+SiC)/AlSi10Mg复合材料。SLM工艺参数为:激光功率为240 W,扫描速度为1 400 mm/s,扫描间距为0.11 mm,铺粉层厚度为0.03 mm,激光扫描方式为交叉67°角。采用相同的工艺参数对AlSi10Mg 合金粉末进行SLM成形,得到AlSi10Mg 合金块体材料。样品成形为10 mm× 10 mm×8 mm的块体和60 mm×10 mm×8 mm的长方体。

图1 原料粉末的SEM形貌

(a) AlSi10Mg alloy powders; (b) Nano-TiB2powders; (c) Submicron-SiC powders

表1 AlSi10Mg合金粉末的化学成分

1.3 性能检测

采用漫反射光谱仪(diffuse reflectance spectros- copy, DRS)测定原料粉末与(TiB2+SiC)/AlSi10Mg复合粉末的激光反射率。SLM成形(TiB2+SiC)/AlSi10Mg复合材料与AlSi10M合金样品,经砂纸研磨、抛光后,对测试表面用凯勒试剂腐蚀55 s,然后用带有背散射电子衍射(EBSD)探头的NOVA NANOSEM430型场发射扫描电镜(SEM)对材料的显微组织和晶粒度等进行观察和分析。用DHV-1000Z型数显显微硬度计测定材料的维氏硬度,载荷和保压时间分别为200 g和15 s,对所有测试试样选取相似区域,沿同一方向以0.5 mm为间隔,连续取8个点进行测试,取平均值。用线切割将材料样品加工成拉伸试样(尺寸为4 mm×2 mm ×16 mm),在Instron5967型电子万能实验机上测试材料的室温拉伸性能,拉伸速率为2 mm/min,每种材料测试3个试样,取平均值。采用NOVA NANOSEM430型场发射扫描电镜(SEM)观察拉伸断口形貌。用德国Bruker Advance 型X射线衍射(XRD)仪对材料进行物相分析,扫描速率为0.02 (°)/s,扫描范围10°~90°。

2 结果与讨论

2.1 (TiB2+SiC)/AlSi10Mg复合粉末

图2所示为采用低能球磨工艺制备的(TiB2+SiC)/ AlSi10Mg复合粉末的微观形貌以及原料粉末与(TiB2+SiC)/AlSi10Mg复合粉末的激光反射率。从图2(a)和(b)看出,复合粉末中的AlSi10Mg合金粉末保持良好的球形度,TiB2和SiC陶瓷颗粒分布均匀,无明显团聚。纳米TiB2颗粒和亚微米SiC颗粒经过低能球磨过程中磨球的碰撞和挤压,附着于AlSi10Mg合金粉末的表面(见图2(c))。

从图2(d)看出,当激光波长为1 064 nm时,纳米TiB2颗粒的激光反射率显著低于AlSi10Mg合金粉末的激光反射率(分别为14%和46%),而亚微米SiC颗粒的激光反射率高于AlSi10Mg合金粉末的激光反射率,为57%,但由于2%TiB2颗粒降低AlSi10Mg合金粉末激光反射率的作用胜过1%SiC颗粒提高合金粉末激光反射率的作用,因此复合添加TiB2和SiC颗粒使AlSi10Mg合金粉末的激光反射率降至31%,因此在相同的扫描速度和扫描间距下可采用较低的激光功率进行SLM成形。此外,在SLM成形过程中,铝合金粉末表面附着的纳米TiB2颗粒能增加激光束在陶瓷颗粒间的反射次数,从而降低粉末的热导率,提高铝合金粉末对激光的吸收率,进而提升熔池液相的温度,改善铝合金粉末的热量分布和熔池中固液界面的润湿行为,使熔体的流动性和铺展性得到改善[30],有利于粉末的SLM成形。

2.2 物相组成与显微组织

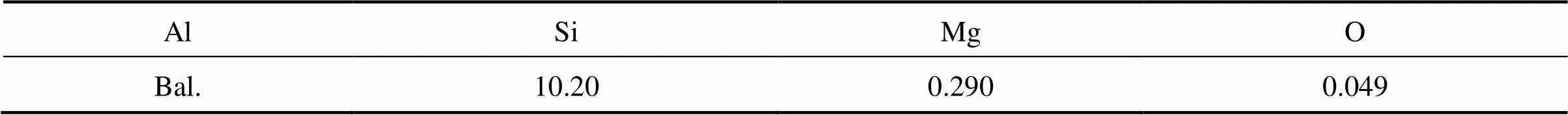

图3所示为(TiB2+SiC)/AlSi10Mg复合粉末和SLM成形AlSi10Mg合金与(TiB2+SiC)/AlSi10Mg复合材料的XRD谱。由图3看出,(TiB2+SiC)/AlSi10Mg复合粉末及其SLM成形的块体材料均包含α-Al相和Si相。复合粉末中还存在很弱的SiC衍射峰和很弱的TiB2衍射峰,而在SLM成形的复合材料中,未检测到TiB2相和SiC相,这可能与XRD检测精度和检测样品状态不同有关。

图2 (TiB2+SiC)/AlSi10Mg复合粉末的SEM形貌以及原料粉末与复合粉末的激光反射率

图3 (TiB2+SiC)/AlSi10Mg复合粉末及SLM成形试样的XRD谱

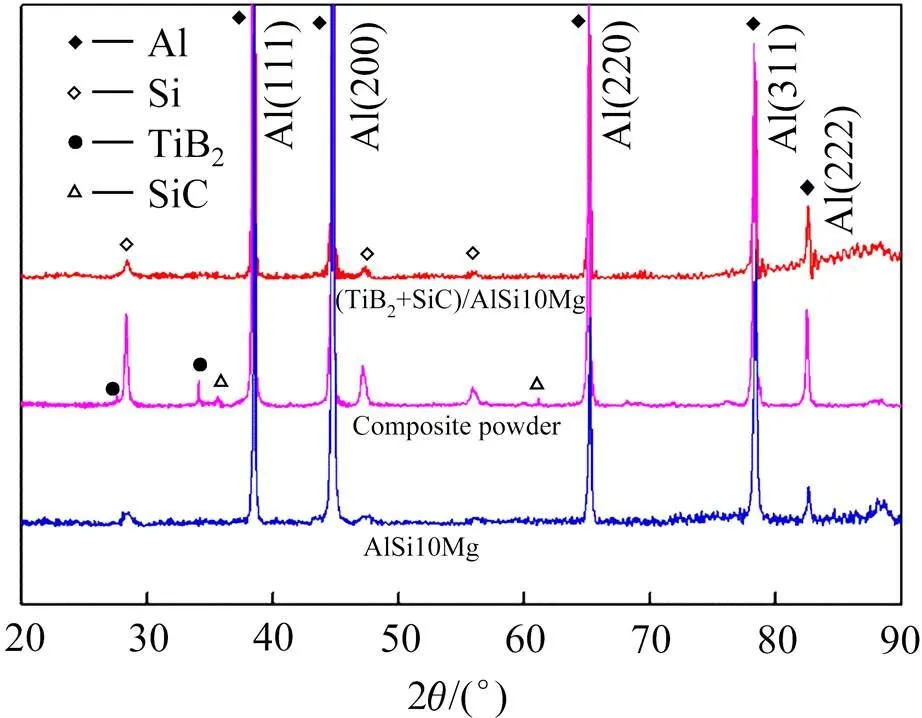

图4所示为(TiB2+SiC)/AlSi10Mg复合材料的XOY面(横截面)的SEM形貌。由图4可见,TiB2颗粒与SiC颗粒均匀分布于基体中,无明显团聚。图5所示为(TiB2+SiC)/AlSi10Mg复合材料和AlSi10Mg合金的XOZ面(纵截面)的SEM形貌。由图5可知,(TiB2+SiC)/AlSi10Mg复合材料的显微组织主要由灰色小岛状α-Al基体相和白色的连续网络状共晶Si相组成。图5(b)中箭头所指处为聚集、长大的陶瓷颗粒,这些聚集长大的颗粒位于晶界处。对团聚颗粒进行EDS元素分析,结果如图6所示。由图可知分别位于图5(a)和(c)内的1和2位置的团聚颗粒中Ti元素含量较高,而基体AlSi10Mg合金不含Ti元素,所以不会对颗粒的能谱分析结果造成干扰,而且在SLM成形过程中,TiB2颗粒在熔融Al-Si中具有良好的化学稳定性,不与基体发生反应,由此推断团聚颗粒为TiB2颗粒。在凝固时,由于固液界面的推移效应,TiB2颗粒被推移至晶界处。研究表明[31],在合适的激光能量密度下,熔池内液相粘度较低,流动性较好,Marangoni流效应较强,增强颗粒发生重排。但由于纳米TiB2颗粒表面能较大,且TiB2颗粒和SiC颗粒使铝合金熔体粘度增大,Marangoni流效应削弱,纳米TiB2颗粒较难在熔池中完全均匀分布,因此小范围的颗粒团聚现象难以避免[29, 31−32]。由图5(a)和(d)可见,(TiB2+SiC)/ AlSi10Mg复合材料和AlSi10Mg合金的纵截面(XOZ面)显微组织均出现明显的细晶区和粗晶区,两者交替分布。在SLM成形过程中,前一层已凝固部分受到后续各层的热循环影响,不能及时散热,产生热积累,导致晶粒长大,形成粗晶区(如图5(b)和(e)所示)。已结晶固相有吸热和散热作用,在靠近已结晶固相区域内,二次熔化的液相产生较大的过冷度,促进异质形核,形成细晶区(如图5(c)和(f)所示)[33−34],由此产生细晶区和粗晶区交替分布的形貌。此外,相比于AlSi10Mg合金的柱状晶组织,(TiB2+SiC)/AlSi10Mg复合材料的晶粒组织转变为大量等轴晶及少量短棒状晶。这主要是由于纳米TiB2颗粒的加入有效细化了晶粒,从而得到细小等轴晶。

图4 (TiB2+SiC)/AlSi10Mg复合材料XOY面的SEM形貌

图5 (TiB2+SiC)/AlSi10Mg复合材料和AlSi10Mg合金XOZ面的SEM形貌

(a),(b), (c) (TiB2+SiC)/AlSi10Mg composite; (d), (e), (f) AlSi10Mg alloy

图6 图5中团聚颗粒的EDS分析结果

(a) Position 1in Fig.5(a); (b) Position 2 in Fig.5(c)

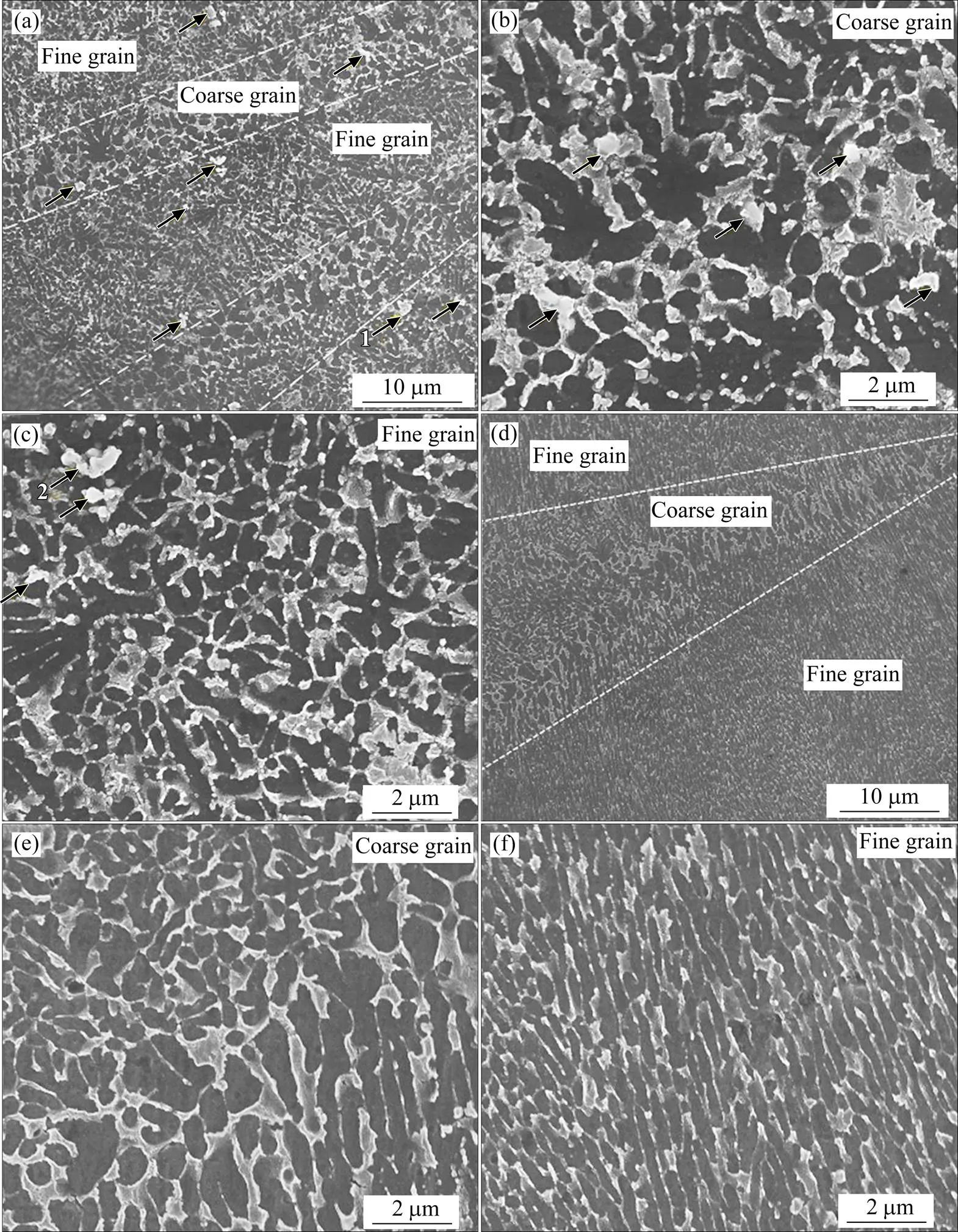

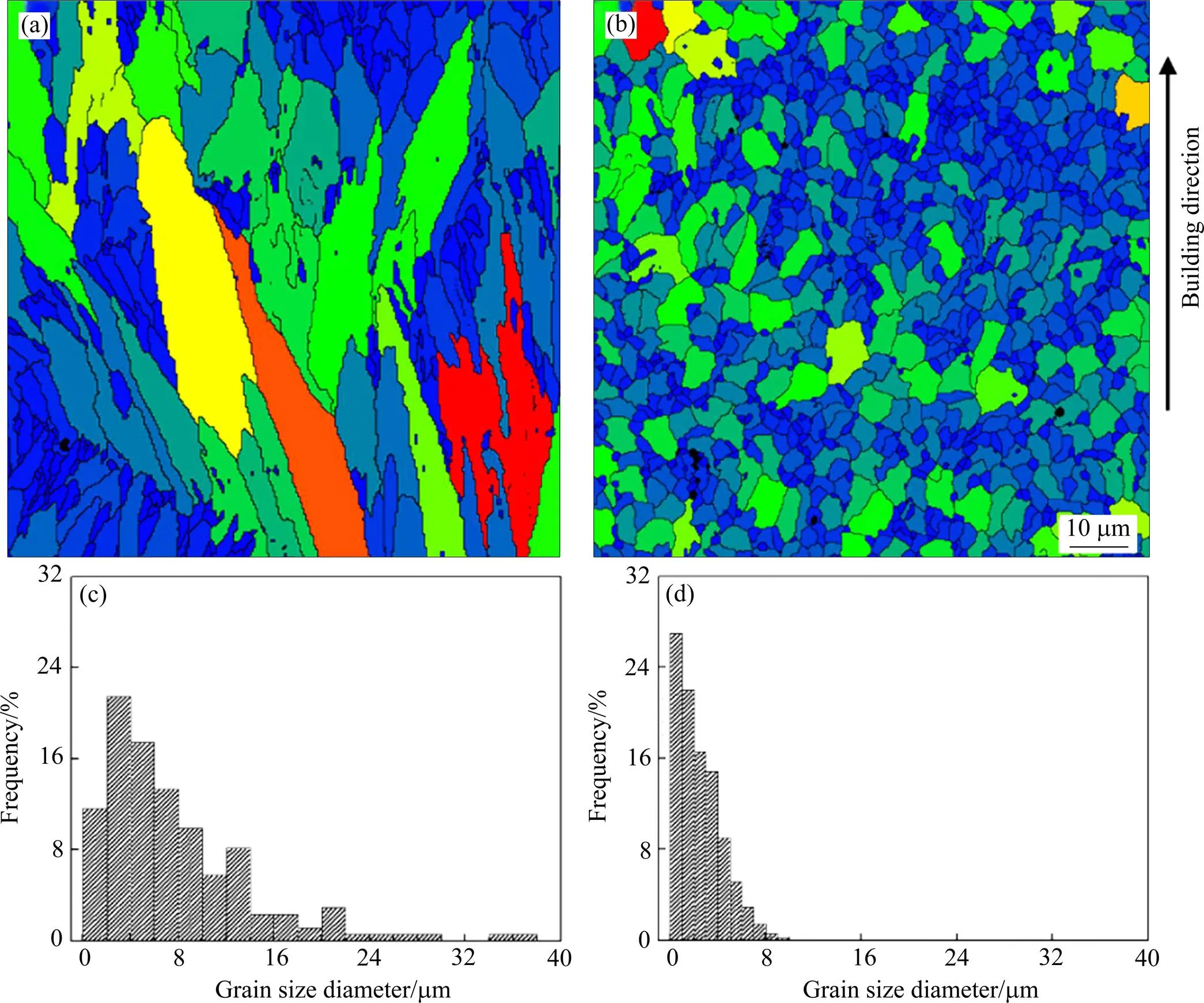

图7 AlSi10Mg合金和(TiB2+SiC)/AlSi10Mg复合材料的晶粒形貌与晶粒尺寸分布

(a), (b) Morphology of AlSi10Mg alloy and (TiB2+SiC)/AlSi10Mg composite, respectively;(c), (d) Grain size distribution of AlSi10Mg alloy and (TiB2+SiC)/AlSi10Mg composite, respectively

2.3 晶粒形貌

图7所示为AlSi10Mg合金和(TiB2+SiC)/AlSi10 -Mg复合材料的XOZ面的晶粒形貌及粒径分布。图中黑线表示晶界,晶粒颜色越接近蓝色表示晶粒尺寸越小,越接近红色表示晶粒尺寸越大。从图7(a)可知,AlSi10Mg合金的Al基体晶粒形貌为粗大的柱状晶和少量短棒状晶,晶粒生长贯穿多个熔池,从图7(c)可知Al基体晶粒尺寸小于40 μm,平均粒径为7.88 μm。相比之下,(TiB2+SiC)/AlSi10Mg复合材料的晶粒显著细化,并转变为大量等轴晶和少量短棒状晶(如图7(b)所示),从图7(d)可知Al基体晶粒尺寸均小于10 μm,平均晶粒尺寸为2.48 μm。这主要由于在SLM成形中,纳米TiB2颗粒作为良好的异质形核剂,可提高形核率,晶粒数显著增多,从而得到细小等轴晶。

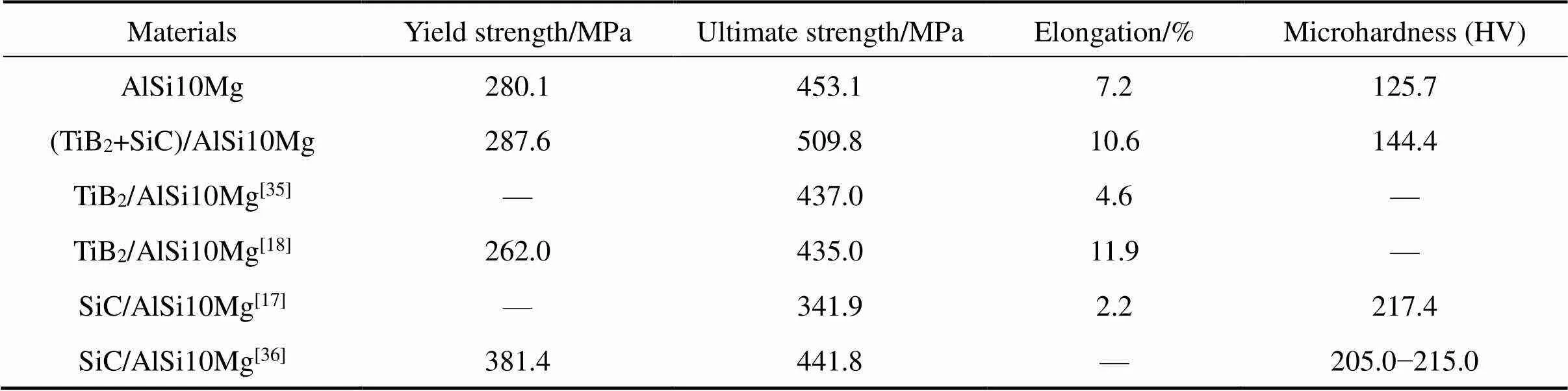

表2 AlSi10Mg合金和AlSi10Mg基复合材料的性能

2.4 力学性能

表2所列为AlSi10Mg合金和(TiB2+SiC)/AlSi10- Mg复合材料以及文献报道的SLM成形单一颗粒增强AlSi10Mg基复合材料的硬度与拉伸性能。从表2看出,用TiB2和SiC颗粒混杂增强AlSi10Mg合金,使合金的显微硬度(HV,下同)从125.7提高至144.4,提高了14.9%,屈服强度从280.1 MPa提高至287.6 MPa,抗拉强度从453.1MPa提高至509.8 MPa,伸长率从7.2%提高至10.6%,材料兼顾了强度与塑性,具有优良的综合力学性能,优于SLM成形的AlSi10Mg合金和SLM成形单一颗粒增强铝基复合材料的综合力学性能[17−18, 35−36]。

(TiB2+SiC)/AlSi10Mg复合材料的硬度与强度均高于AlSi10Mg合金,一方面是由于亚微米SiC颗粒和纳米TiB2颗粒的硬度和弹性模量远高于基体铝合金,在受力变形过程中,外加载荷通过结合界面的剪切作用从AlSi10Mg基体传递到TiB2颗粒和SiC颗粒,TiB2颗粒和SiC颗粒起承载作用;另一方面,亚微米SiC颗粒和纳米TiB2颗粒作为增强相产生弥散强化作用,阻碍位错运动;此外,纳米TiB2颗粒对晶界产生钉扎作用,细化Al基体晶粒,产生细晶强化作用。

(TiB2+SiC)/AlSi10Mg复合材料的塑性高于Al- Si10Mg合金,一方面是由于晶粒显著细化,变形分散到更多晶粒中进行,使塑性变形更均匀;另一方面,晶粒形貌由柱状晶转变为细小的等轴晶及少量短棒状晶,可阻碍裂纹扩展。此外,研究表明[37],晶界处的纳米颗粒可阻碍位错运动,抑制由颗粒破裂和界面脱粘而引起的晶界裂纹,并防止裂纹沿晶界扩展。在SLM成形纳米TiC颗粒增强铝基复合材料中出现了类似的结果,晶界处的TiC增强颗粒能在塑性变形过程中限制裂纹扩展[31]。在本研究中,纳米TiB2颗粒主要分布在晶界处,很可能改变了材料的晶界特性,抑制裂纹沿晶界扩展。值得注意的是,从表2可知,采用单一SiC颗粒作为AlSi10Mg合金的弥散强化相,可提高材料的硬度与强度,但降低材料塑性。而纳米TiB2颗粒提高材料硬度、强度的同时还能提高材料的塑性。在对强度与硬度的影响方面,纳米TiB2颗粒与亚微米SiC颗粒产生协同强化;而对塑性的影响,两者是矛盾的,2%纳米TiB2颗粒提高AlSi10Mg合金塑性的作用胜过1%亚微米SiC颗粒降低AlSi10Mg合金塑性的作用,因此相比于AlSi10Mg合金,(TiB2+SiC)/ AlSi10Mg复合材料的塑性得到改善。

3 结论

1) 采用低能球磨工艺制备(TiB2+SiC)/AlSi10- Mg复合粉末,并通过SLM成形制备(TiB2+SiC)/Al- Si10Mg复合材料和AlSi10Mg合金。所得(TiB2+SiC)/ AlSi10Mg复合粉末的球形度良好,TiB2和SiC陶瓷颗粒分布均匀。(TiB2+SiC)/AlSi10Mg复合粉末的激光反射率低于AlSi10Mg合金粉末的激光反射率(分别为31%和46%)。

2)纳米TiB2颗粒可调控基体合金的晶粒形貌及尺寸。

3)纳米TiB2颗粒和亚微米SiC颗粒协同作用使AlSi10Mg合金的硬度、强度与塑性都提高。(TiB2+ SiC)/AlSi10Mg复合材料具有优良的综合力学性能,抗拉强度为509.8 MPa,伸长率为10.6%。

[1] CANAKCI A, VAROL T. Microstructure and properties of AA7075/Al-SiC composites fabricated using powder metallurgy and hot pressing[J]. Powder Technology, 2014, 268: 72−79.

[2] TJONG S C. Novel nanoparticle-reinforced metal matrix composites with enhanced mechanical properties[J]. Advanced Engineering Materials, 2007, 9(8): 639−652.

[3] CHAWLA N, CHAWLA K K. Metal-matrix composites in ground transportation[J]. JOM, 2006, 58(11): 67−70.

[4] SMAGORINSKI M E, TSANTRIZOS P G, GRENIER S, et al. The properties and microstructure of Al-based composites reinforced with ceramic particles[J]. Materials Science and Engineering A, 1998, 244(1): 86−90.

[5] 杨永强, 陈杰, 宋长辉, 等. 金属零件激光选区熔化技术的现状及进展[J]. 激光与光电子学进展, 2018, 55(1): 9−21. YANG Yongqiang, CHEN Jie, SONG Changhui, et al. Current status and progress on technology of selective laser melting of metal parts[J]. Laser & Optoelectronics Progress, 2018, 55(1): 9−21.

[6] 武王凯, 周琦琛, 费宇宁, 等. 金属3D打印技术研究现状及其趋势[J]. 中国金属通报, 2019(5): 186−188. WU Wangkai, ZHOU Qichen, FEI Yuning, et al. Research status and trend of metal 3D printing technology[J]. China Metal Bulletin, 2019(5): 186−188.

[7] 杨全占, 魏彦鹏, 高鹏, 等. 金属增材制造技术及其专用材料研究进展[J]. 材料导报, 2016, 30(S1): 107−111. YANG Quanzhan, WEI Yanpeng, GAO Peng, et al. Research progress of metal additive manufacturing technologies and related materials[J]. Materials Reports, 2016, 30(S1): 107−111.

[8] 张家莲, 李发亮, 张海军. 选区激光熔化技术制备金属材料研究进展[J]. 激光与光电子学进展, 2019, 56(10): 27−36. ZHANG Jialian, LI Faliang, ZHANG Haijun. Research progress on preparation of metallic materials by selective laser melting[J]. Laser & Optoelectronics Progress, 2019, 56(10): 27−36.

[9] 甘武奎, 彭金贵, 李仕豪, 等. 铝合金选区激光熔化精密成形及其在航空领域的应用[J]. 航空制造技术, 2019, 62(16): 53−63. GAN Wukui, PENG Jingui, LI Shihao, et al. Aluminum alloy selective laser melting precision forming technology and application in aviation field[J]. Aeronautical Maufacturing Technology, 2019, 62(16): 53−63.

[10] 董鹏, 李忠华, 严振宇, 等. 铝合金激光选区熔化成形技术研究现状[J]. 应用激光, 2015, 35(5): 607−611. DONG Peng, LI Zhonghua, YAN Zhenyu, et al. Research status of selective laser melting of aluminum alloys[J]. Applied Laser, 2015, 35(5): 607−611.

[11] TREVISAN F, CALIGNANO F, LORUSSO M, et al. On the selective laser melting (SLM) of the AlSi10Mg alloy: Process, microstructure, and mechanical properties[J]. Materials (Basel, Switzerland), 2017, 10(1): 76.

[12] OLAKANMI E O, COCHRANE R F, DALGARNO K W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders: Processing, microstructure, and properties[J]. Progress in Materials Science, 2015, 74: 401−477.

[13] LOUVIS E, FOX P, SUTCLIFFE C J. Selective laser melting of aluminium components[J]. Journal of Materials Processing Technology, 2011, 211(2): 275−284.

[14] 李忠文, 金慧玲, 李士胜, 等. 混杂增强金属基复合材料的研究进展[J]. 中国材料进展, 2016, 35(9): 694−701. LI Zhongwen, JIN Huiling, LI Shisheng, et al. Research and development of hybrid reinforced metal matrix composites[J]. Materials China, 2016, 35(9): 694−701.

[15] 詹美燕, 陈振华. SiCp颗粒增强铝基复合材料塑性变形中过程的强化机制与断裂机制研究[J]. 材料导报, 2004, 18(1): 57−60. ZHAN Meiyan, CHEN Zhenghua. Research on strengthening and fracture mechanism of SiC particle reinforced Al matrix composites[J]. Materials Reports, 2004, 18(1): 57−60.

[16] ZHOU S Y, WANG Z Y, SU Y, et al. Effects of micron/ submicron TiC on additively manufactured AlSi10Mg: A comprehensive study from computer simulation to mechanical and microstructural analysis[J]. JOM, 2020(online). https://doi. org/10.1007/s11837-019-03984-w.

[17] XUE G, KE L, ZHU H, et al. Influence of processing parameters on selective laser melted SiCp/AlSi10Mg composites: Densification, microstructure and mechanical properties[J]. Materials Science & Engineering A, 2019, 764: 138−155.

[18] 章敏立, 吴一, 廉清, 等. 激光选区熔化成形原位自生TiB2/Al-Si复合材料的微观组织和力学性能[J]. 复合材料学报, 2018, 35(11): 3114−3121. ZHANG Minli, WU Yi, LIAN Qing, et al. Microstructures and mechanical properties of in-situ TiB2/Al-Si composite fabricated by selective laser melting[J]. Acta Materiae Compositae Sinica, 2018, 35(11): 3114−3121.

[19] 高红霞, 王蒙, 樊江磊, 等. 混杂颗粒增强铝基复合材料的研究进展[J]. 粉末冶金工业, 2019, 29(3): 1−7. GAO Hongxia, WANG Meng, FAN Jianglei, et al. Research progress of hybrid particles reinforced aluminum matrix composites[J]. Powder Metallurgy Industry, 2019, 29(3): 1−7.

[20] 华波, 朱和国. 颗粒增强铝基复合材料强化机制的研究现状评述[J]. 材料科学与工程学报, 2015, 33(1): 151−156. HUA Bo, ZHU Heguo. State of the art of particle reinforced aluminum matrix composites[J]. Journal of Materials Science and Engineering, 2015, 33(1): 151−156.

[21] 李缨, 黄凤萍, 梁振海. 碳化硅陶瓷的性能与应用[J]. 陶瓷, 2007(5): 36−41. LI Ying, HUANG Fengping, LIANG Zhenhai, et al. Properties and applications of silicon carbide ceramics[J]. Ceramics, 2017(5): 36−41.

[22] 冷金凤, 武高辉. SiCp+Gr/2024Al复合材料的力学性能和加工性能[J]. 稀有金属, 2006(S1): 20−23. LENG Jinfeng, WU Gaohui. Mechanical properties and processability of SiCp+Gr/2024Al composites[J]. Chinese Journal of Rare Metals, 2006(S1): 20−23.

[23] 向新, 秦岩. TiB2及其复合材料的研究进展[J]. 陶瓷学报, 1999(2): 112−117. XIANG Xin, QIN Yan. Development of research on TiB2and its composites[J]. Journal of Ceramics, 1999(2): 112−117.

[24] LI X P, JI G, CHEN Z, et al. Selective laser melting of nano-TiB2decorated AlSi10Mg alloy with high fracture strength and ductility[J]. Acta Materialia, 2017, 129(Complete): 183−193.

[25] 薛菁, 王俊, 孙宝德. TiB2颗粒增强铝基复合材料的研究进展[J]. 材料热处理技术, 2009, 38(24): 43−47. XUE Jing, WANG Jun, SUN Baode. Research development of TiB2particle reinforced Al matrix composites[J]. Material & Heat Treatment, 2009, 38(24): 43−47.

[26] QUESTED T E, GREER A L, COOPER P S. The variable potency of TiB2 nucleant particles in the grain refinement of aluminium by Al-Ti-B additions[J]. Materials Science Forum, 2002, 396(4): 53−58.

[27] MENG C, CUI H C, LU F G, et al. Evolution behavior of TiB2particles during laser welding on aluminum metal matrix composites reinforced with particles[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(6): 1543−1548.

[28] 戈晓岚, 蔡兰, 张洁, 等. 微米和亚微米SiCP增强Al基复合材料的力学性能[J]. 江苏大学学报(自然科学版), 2008, 29(6): 494−497. GE Xiaolan, CAI Lan, ZHANG Jie, et al. Mechanical properties of micrometer and sub-micrometer SiCPreinforced Al matrix composites[J]. Journal of Jiangsu University (Natural Science Edition), 2008, 29(6): 494−497.

[29] 胡亮, 刘允中, 涂诚, 等. 纳米TiB2对激光选区熔化2024铝合金显微组织与力学性能的影响[J]. 粉末冶金材料科学与工程, 2019, 24(4): 365−373. HU Liang, LIU Yunzhong, TU Cheng, et al. Effects of nano-TiB2particles on microstructure and mechanical properties of AA2024 deposited by selective laser melting[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(4): 365−373.

[30] 杨莹. 铝合金选区激光熔化的吸收行为模拟与实验研究[D].南京: 南京航空航天大学, 2019: 1−70. YANG Ying. Simulation and experimental study on absorption behavior of aluminum alloy based on selective laser melting[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019: 1−70.

[31] 王泓乔. Al基纳米复合材料机械合金化制备及选区激光熔化成形研究[D]. 南京: 南京航空航天大学, 2015: 1−82. WANG Hongqiao. Al based nanocomposites prepared by mechanical alloying and selective laser melting fabrication[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015: 1−82.

[32] WANG P, LI H C, PRASHANTH K G, et al. Selective laser melting of Al-Zn-Mg-Cu: heat treatment, microstructure and mechanical properties[J]. Journal of Alloys and Compounds, 2017, 707: 287−290.

[33] 余开斌,刘允中, 杨长毅. 热处理对选区激光熔化成形AlSi10Mg合金显微组织及力学性能的影响[J]. 粉末冶金材料科学与工程, 2018, 23(3): 298−305. YU Kaibin, LIU Yunzhong, YANG Changyi. Effects of heat treatment on microstructures and mechanical properties of AlSi10Mg alloy produced by selective laser melting[J]. Materials Science and Engineering of Powder Metallurgy, 2018, 23(3): 298−305.

[34] BRANDL E, HECKENBERGER U, HOLZINGER V, et al. Additive manufactured AlSi10Mg samples using selective laser melting (SLM): Microstructure, high cycle fatigue, and fracture behavior[J]. Materials & Design, 2012, 34: 159−169.

[35] 赵轩. 基于SiC和TiB2增强的Al基复合材料选区激光熔化成形研究[D]. 南京: 南京航空航天大学, 2019: 1−75. ZHAO Xuan. Research on selective laser melting forming of aluminum matrix composites reinforced by SiC and TiB2[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019: 1−75.

[36] 王卫东. 激光选区熔化成形SiC颗粒增强铝基复合材料工艺与强化机理研究[D]. 北京: 北京工业大学, 2019: 1−73. WANG Weidong. Study on the process and strength ening mechanism of SiC particle reinforced aluminum matrix composites by selective laser melting[D]. Beijing: Beijing University of Technology, 2019: 1−73.

[37] LIU G, ZHANG G J, JIANG F, et al. Nanostructured high-strength molybdenum alloys with unprecedented tensile ductility[J]. Nature Materials, 2013, 12(4): 344−350.

Microstructures and mechanical properties of aluminum matrix composites reinforced with hybrid TiB2and SiC prepared by selective laser melting

SHEN Junjian, LIU Yunzhong, OUYANG Sheng, HONG Xuchao, LIU Xiaohui

(National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials, South China University of Technology, Guangzhou 510640, China)

The (TiB2+SiC)/AlSi10Mg composite powders, with 2% nano-TiB2particles and 1% submicron-SiC particles were prepared by low-energy ball milling and used for selective laser melting (SLM) process. The microstructures and mechanical properties of aluminum matrix composites (AMCs) reinforced with hybrid TiB2and SiC and AlSi10Mg alloy were studied by XRD, EBSD and SEM. The results show that the laser reflectivity of the composite powders reduces from 46% to 31% compared to that of AlSi10Mg alloy powders. AMCs reinforced with TiB2and SiC, with excellent properties, were successfully prepared by SLM at a low laser power of 240 W. Nano-TiB2particles and submicron-SiC particles are uniformly distributed inside the grains, but a few nano-TiB2particle sagglomerate and growup tomicron-scale. With the addition of nano-TiB2particles and submicron-SiC particles, the coarse columnar grains are transformed into equiaxed grains and the average grain size decreases from 7.88 μm to 2.48 μm. The tensile strength, ductility increase to 509.8 MPa, 10.6%, respectively.

SLM; hybrid particles reinforcedaluminum matrix composites; microstructures; mechanical properties

TB331

A

1673-0224(2020)03-251-09

广东省重点领域研发计划资助项目(2019B090907001);广东省科技计划资助项目(2014B010129002,2016B090913001)

2020−01−20;

2020−03−10

刘允中,教授,博士。电话:020-87110081;E-mail: yzhliu@scut.edu.cn

(编辑 汤金芝)