超音速喷涂WC-10Co4Cr及WC-12Co涂层的抗海水气蚀性能

伏利,刘伟,陈小明,赵坚,李育洛,张磊

超音速喷涂WC-10Co4Cr及WC-12Co涂层的抗海水气蚀性能

伏利1, 2,刘伟1, 2,陈小明1, 2,赵坚1, 2,李育洛3,张磊1, 2

(1. 水利部产品质量标准研究所 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012;2. 水利部杭州机械设计研究所 水利机械及其再制造技术浙江省工程实验室,杭州 310012;3. 北京科技大学 新金属材料国家重点实验室,北京 100083)

为提高海洋装备表面抗海水气蚀性能,在45#钢基体上采用超音速火焰喷涂技术(HVOF)分别制备WC-10Co4Cr涂层和WC12-Co涂层。通过扫描电子显微镜(SEM)分析WC-10Co4Cr、WC12-Co粉末和涂层的微观组织结构,并对涂层的孔隙率、显微硬度和电化学性能进行测试表征。将涂层和基体在浓度为3.5%的NaCl溶液中进行抗海水气蚀性能对比实验,探讨涂层的抗海水气蚀机理。结果表明:HVOF制备的WC-10Co4Cr涂层孔隙率为0.42%,显微硬度为1 317 HV0.2;WC-12Co涂层孔隙率为0.54%,显微硬度为1 253 HV0.2。WC-10Co4Cr涂层的抗腐蚀性能优于WC-12Co涂层;WC-10Co4Cr涂层的抗冲击韧性略优于WC-12Co涂层;在抗海水气蚀性能方面,WC-10Co4Cr涂层优于WC-12Co涂层,而WC-12Co涂层优于45#钢。WC-10Co4Cr涂层与WC-12Co涂层在气蚀冲击力、内应力和海水中Cl−的作用下,导致涂层的微型孔,裂纹不断扩展而出现脱落。

海水气蚀;超音速火焰喷涂;WC-10Co4Cr;WC-12Co

船舶桨叶、海洋平台闭排泵等是海洋装备的关键部件,其长期在海洋环境中服役,工作状态为快速旋转,极易发生腐蚀和气蚀[1−5]。腐蚀和气蚀同时存在,两者也会相互影响,海水腐蚀对气蚀有加速作用,而气蚀也会加剧腐蚀作用,因此海水气蚀是海洋装备特有的气蚀形式。海水气蚀会造成装备整体性能下降,产生噪声,减少设备使用寿命并给设备运行安全带来隐患。由于海水气蚀破坏主要发生在材料表面,所以采用热喷涂技术在基体材料表面制备抗腐蚀和抗气蚀涂层,是强化材料表面结构、提高表面抗冲蚀性能的有效途径之一,这要求涂层必须具有高的硬度、强度、良好的耐腐蚀性和韧性[6−10]。超音速喷涂碳化钨具有高结合强度、高硬度、高韧性等特点,拥有优良的耐气蚀性能,适合用于抗气蚀表面强化[11−14]。但目前超音速火焰热喷涂碳化钨涂层主要应用在淡水气蚀中,对于海水气蚀性能研究还有待提高。本研究中,采用超高音速火焰喷涂技术分别制备WC-10Co4Cr涂层和WC-12Co涂层,表征和分析涂层的微观组织结构、硬度、抗海水气蚀性能,并探讨涂层在海水中的气蚀机理,为解决水轮机的泥沙冲蚀问题提供参考。

1 实验

1.1 涂层的制备

喷涂前将基体(45#不锈钢)用乙醇清洗干净并烘干,再用20~30目白刚玉喷砂粗化处理,喷砂角度:60°~80°,空气压力:0.4~0.5 MPa,喷砂距离:80~100 mm,喷砂毛化处理后的基体表面粗糙度Ra:8~12 μm。

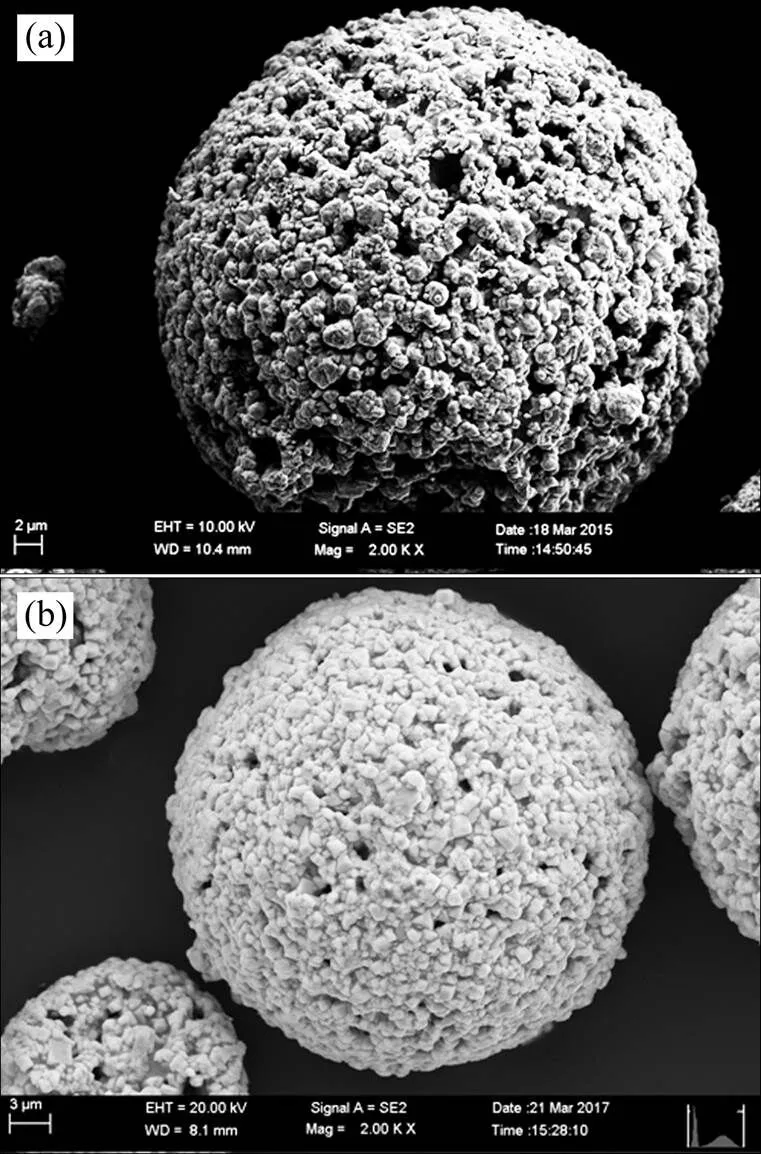

喷涂粉末采用团聚结构的WC-10Co4Cr粉末和WC-12Co粉末,都具有良好的球形度和流动性,经团聚后形成的粉末粒径为15~45 μm。

喷涂设备为进口氧−煤油超音速火焰喷涂设备,该设备以航空煤油为燃料,氧气为助燃气体,氮气为送粉载气。WC-10Co4Cr和WC-12Co涂层喷涂参数为:煤油24 L/h,氧气52 L/h,喷涂距离380 mm,送粉量70 g/min。

1.2 涂层的表征与测试

将切割好的试样镶嵌磨抛。在KMM-500E型光学显微镜下,利用图像法测量分析涂层的孔隙率,测10个区域并求平均值。采用荷兰PANalytical(帕纳科)X`Pert Powder型(XRD)。X射线衍射仪对涂层进行物相分析;利用ULTRA55扫描电子显微镜(SEM)对粉末、涂层表面及截面进行微观形貌观察和显微组织分析;采用Zeiss Supra55扫描电子显微镜对气蚀后不同涂层表面的形貌进行对比观察以分析不同结构涂层的海水气蚀失效机理。

图1 WC-10Co4Cr和WC-12Co粉末形貌

利用自主研发的SQCT001高强高韧冲击韧性试验机对试样做冲击韧性测试,并在RETC进口光学轮廓仪下观察涂层冲击后的凹坑,并测量凹坑的直径和深度。冲击韧性实验参数:冲击功==17.25 J,其中球质量=880 g,冲击高度=2 m。

利用RST5200电化学工作站测试涂层的电化学性能,经过环氧树脂封装后的试样作为工作电极,铂片作为辅助电极,饱和甘汞电极(SCE)作为参比电极,测试温度25 ℃,溶液为3.5%的NaCl溶液。

采用气蚀实验机对涂层与基体进行海水气蚀对比实验。实验参数为:溶液为3.5%的NaCl溶液,超声功率:1 000 W,单次超声时间:2 s,间隙时间:2 s,超声时间:8 h。每隔2 h称量质量一次,计算质量 损失。

2 结果及分析

2.1 涂层的显微结构及物相分析

图2为超音速喷涂法制备的WC-10Co4Cr和WC- 12Co涂层截面的SEM照片。由图可知,WC-10Co4Cr和WC-12Co涂层组织结构致密,涂层无明显层状结构。WC-10Co4Cr涂层平均孔隙率约为0.42%,平均显微硬度为1 317 HV0.2;WC-12Co涂层平均孔隙率为0.54%,平均显微硬度1 253 HV0.2。WC-10Co4Cr涂层和WC-12Co涂层孔隙率均较低且接近,低孔隙可减少腐蚀通道,提高涂层的耐腐蚀性能。

图2 WC-10Co4Cr 和 WC-12Co涂层的截面形貌

图3为WC-10Co4Cr和WC-12Co涂层的XRD图谱。从图可知WC-10Co4Cr和WC-12Co涂层中均以WC相为主相,但也存在较弱的W2C相衍射峰,说明在喷涂过程中,WC中的C与O2反应分解脱碳。虽然W2C 相可以提高涂层的显微硬度,但W2C相脆性大,不利于涂层的韧性,喷涂过程中应尽量避免。

2.2 涂层的电化学性能

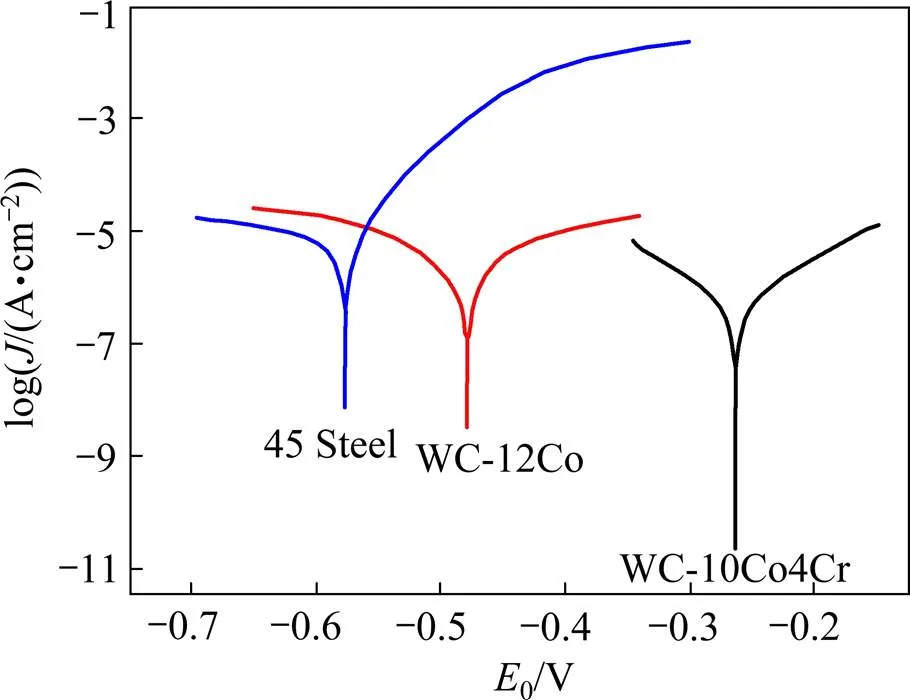

图4所示为WC-10Co4Cr和WC-12Co涂层与基体45#钢的电化学腐蚀电位曲线。从图中可看出,WC-10Co4Cr涂层的腐蚀电位(−0.245 2 V)最高,WC- 12Co的腐蚀电位(−0.479 8 V)其次,基体45钢的腐蚀电位(−0.541 6 V)最低。对图4中塔菲尔(Tafel)极化曲线使用外推法,沿阴极和阳极极化曲线的Tafel直线反推得到交叉点,交叉点处对应的电流为自腐蚀电流密度corr[15],经过拟合可知WC-10Co4Cr涂层的corr=4.26×10−7A/cm2,WC-12Co涂层的corr=3.89× 10−6A/cm2,45#钢的corr=2.62×10−5A/cm2。腐蚀速度与腐蚀电位成反比,与自腐蚀电流密度成正比,综合以上数据可知在抗电化学腐蚀能力方面,WC- 10Co4Cr涂层优于WC-12Co涂层,WC-12Co涂层优又于45#钢。

图3 WC-10Co4Cr 和 WC-12Co涂层的XRD图

图4 涂层与基体的电化学曲线

2.3 涂层的抗冲击韧性

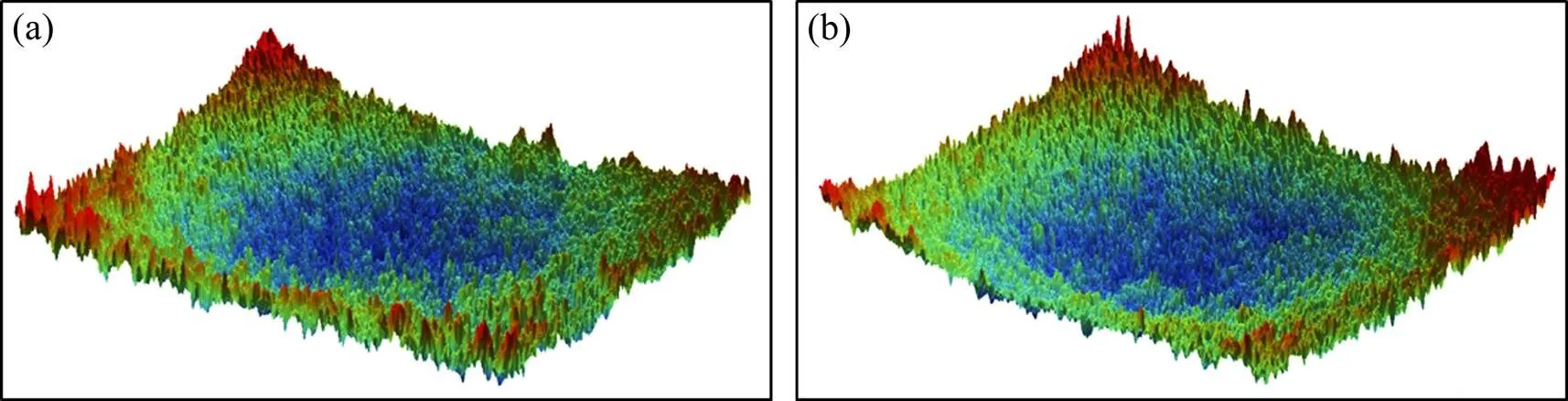

图5所示为冲击韧性试验后WC-10Co4Cr涂层和WC-12Co涂层在光学轮廓仪下观察所得到的凹坑度图。通过软件分析可知WC-10Co4Cr涂层凹坑深度约25 μm,直径约3.6 mm; WC-12Co涂层凹坑深度约30 μm,直径约3.2 mm。在相同的冲击功下,WC-10Co4Cr涂层变形程度略小于WC-12Co涂层,说明WC-10Co4Cr涂层冲击韧性略强于WC-12Co涂层,也间接证明了WC-10Co4Cr涂层硬度大于WC-12Co涂层。

2.4 涂层海水抗气蚀性能

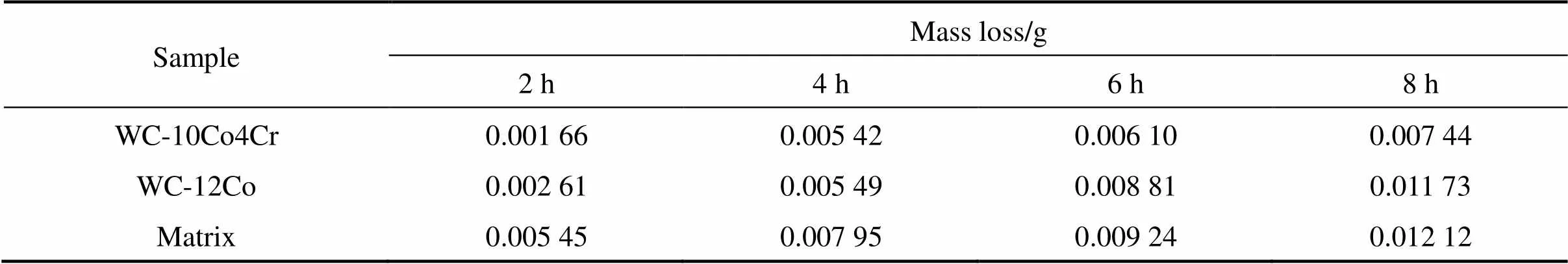

表1所列为涂层与基体的海水气蚀的质量损失数据。从表1可知,经过8 h的海水气蚀实验后,WC-10Co4Cr涂层的质量损失为0.007 44 g,WC- 12Co涂层质量损失为0.011 73 g,而基体45#钢的质量损失为0.012 12 g,从质量损失上比较:WC- 10Co4Cr涂层<WC-12Co涂层<45#钢,说明抗海水气蚀性能优劣顺序为WC-10Co4Cr>WC-12Co>45#钢。

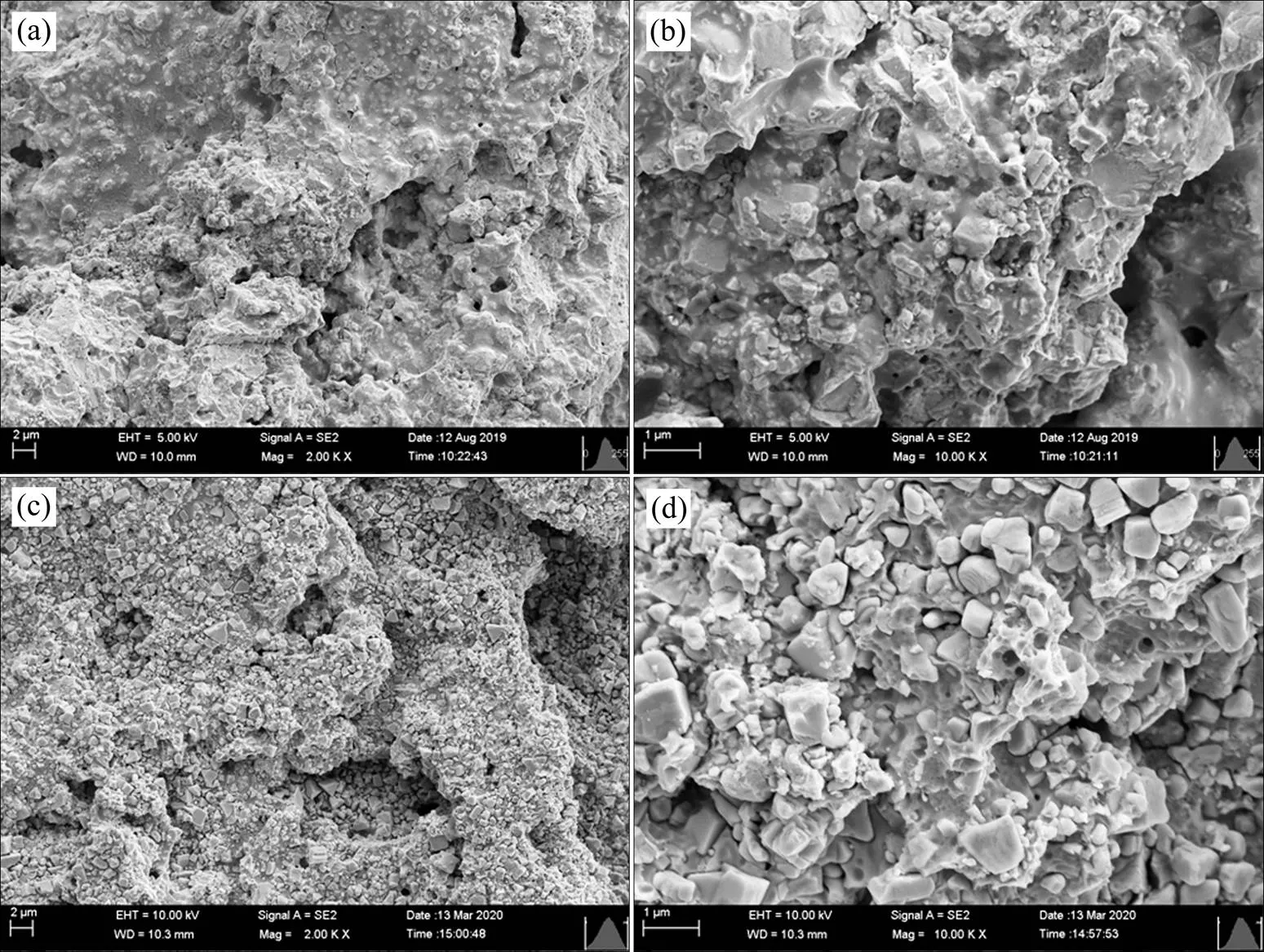

图6所示为WC-10Co4Cr涂层和WC-12Co涂层在3.5%NaCl溶液中模拟海水气蚀后的表面形貌。从图6(a),(c)中观察到WC-10Co4Cr涂层和WC-12Co涂层表面均存在大量裂纹和气蚀凹坑,这主要是由于气泡在涂层表面泯灭时产生了强大且无规则的交变冲击应力,这种冲击应力和微射流冲击力共同作用在涂层表面薄弱处(如微孔、裂纹等缺陷处),导致微型孔、裂纹的扩展。将涂层放大后如图6(b),(d)所示,可以看到WC-12Co涂层表面剥落情况比WC-10Co4Cr涂层要略严重些,WC-12Co涂层软质相脱落更严重,导致大量硬质相WC颗粒暴露出来,随气蚀时间延长,这些硬质相会在冲击力的作用下剥落,也导致气蚀凹坑的产生。气蚀凹坑和裂纹的存在为海水渗透提供了通道,Cl−穿过涂层进入内部,加速了凹坑、裂纹处的腐蚀,导致颗粒间结合力下降,涂层脆化,并在涂层内部产生内应力。在外部冲击力循环作用下,加剧了涂层裂纹扩展,加速涂层脱落。

图5 WC-10Co4Cr 和 WC-12Co涂层的冲击凹坑

图6 WC-10Co4Cr涂层和WC-12Co涂层的气蚀表面形貌

(a), (b) WC-10Co4Cr coating; (c), (d) WC-12Co coating

表1 涂层与基体海水气蚀的质量损失

3 结论

1) 利用氧−煤油超音速喷涂技术制备的WC- 10Co4Cr和WC-12Co涂层微观组织致密,WC- 10Co4Cr涂层平均孔隙率为0.42%,平均显微硬度为 1 317 HV0.2;WC-12Co涂层孔隙率为0.54%,涂层的显微硬度为1 253 HV0.2。

2) WC-10Co4Cr涂层的抗腐蚀性能优于WC- 12Co涂层;WC-10Co4Cr涂层的抗冲击韧性略优于WC-12Co涂层;在抗海水气蚀性能方面,WC-10Co4Cr涂层优于WC-12Co涂层,WC-12Co涂层优于45#钢。

[1] 徐丽萍, 毛杰, 张吉阜, 等. 表面工程技术在海洋工程装备中的应用[J]. 中国材料进展, 2014, 33(1): 1−8. XU Liping, MAO Jie, ZHANG Jifu, et al. Applications of surface engineering technology in marine engineering equipment [J]. Rare Metals Letters, 2014, 33(1): 1−8.

[2] 王嘉宁. 水推进泵抗汽蚀技术及叶型优化设计[D]. 哈尔滨: 哈尔滨工程大学, 2009. WANG Jianing. Anti-cavitation technology of water-jet propulsion pump and optimal design of the airfoil[D]. Harbin: Harbin Engineering University, 2009.

[3] WANG Y, WU J H, MA F. Cavitation erosion of AISI1045 steel in polyacrylamide solutions[J]. Wear, 2018, 414/415(15): 227− 233.

[4] 伏利, 陈小明, 马红海, 等.爆炸喷涂制备流体机械抗冲蚀涂层的性能[J]. 粉末冶金材料科学与工程, 2019, 245(1): 124− 128. FU Li, CHEN Xiaoming, MA Honghai, et al. Microstructure and cavitation properties of WC/CO coating spared by explosive spraying[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 245(1): 124−128.

[5] 朱晶, 姜元军, 何大川. 制造船用螺旋桨不锈钢材料的研究进展[J]. 中国冶金, 2019, 29(7): 1−5. ZHUJing, JIANG Yuanjun, HE Dachuan. Research development of stainless steel material for manufacturing marine propeller[J]. China Metallurgy, 2019, 29(7): 1−5.

[6] 李科, 翟晓凡, 管方, 等. 船用螺旋桨防护技术及其材料研究进展[J]. 中国腐蚀与防护学报, 2017, 37(6): 495−503. LI Ke, ZHAI Xiaofan, GUAN Fang, et al. Progress on materials and protection technologies for marine propeller[J]. Journal of Chinese Society for Corrosion and Protection, 2017, 37(6): 495− 503.

[7] 黄晓艳, 刘波. 舰船用结构材料的现状与发展[J]. 船舶, 2004(3): 21−24. HUANG Xiaoyan, LIU Bo. Current situation and development of warship structure material[J]. Ship and Boat, 2004(3): 21−24.

[8] LIU W, ZHENG Y G, RAD G B, et al. Effect of transformation pseudoelasticity on resistance of NiTi alloy to cavitation- abrasion in multiphase flow[J]. Acta Metallrugica Sinica, 2002, 38(2): 185−188.

[9] 金承泽, 张松, 陈松培. 船舶螺旋桨防腐防污涂装工艺的探讨[J]. 造船技术, 2013(4): 39−43. JIN Chengze, ZHANG Song, CHEN Songpei. Discussion of anti-corrosion and anti-fouling painting process for propeller [J]. Marine Technology, 2013(4): 39−43.

[10] 鄂猛, 胡红祥, 国旭明, 等. 钴基和镍基涂层的微观组织及空蚀性能[J]. 材料热处理学报, 2018, 39(1): 90−94. E Meng, HU Hongxiang, GUO Xuming, et al. Microstructure and cavitation erosion resistance of cobalt-based and nickel-based coatings[J]. Transactions of Materials and Heat Treatment, 2018, 39(1): 90−94.

[11] 周夏凉, 陈小明, 赵坚, 等. HVOF喷涂WC-12Co涂层性能及磨蚀机理分析[J]. 腐蚀与防护, 2014, 35(10): 994−996. ZHOU Xialiang, CHEN Xiaoming, ZHAO Jian, et al. Analysis of properties and microstructure of WC-12Co coating prepared by HVOF[J]. Corrosion and Protection, 2014, 35(10): 994−996.

[12] 陈小明, 周夏凉, 吴燕明, 等. HVOF喷涂WC-10Co4Cr涂层的性能及滑动磨损机理[J]. 表面技术, 2017, 46(3): 119−123. CHEN Xiaoming, ZHOU Xialiang, WU Yanming, et al. Properties and sliding wear mechanism of WC-10Co4Cr coating prepared by HVOF[J]. Surface Technology, 2017, 46(3): 119− 123.

[13] GEORGES L C, ASWIN G, AMIR M, et al. Interaction of a cavitation bubble with a polymeric coating–scaling fluid and material dynamics[J]. International Journal of Multiphase Flow, 2019, 112(3): 155−169.

[14] RAKESH B N, ARORA H S, GREWAL H S. Microwave synthesized complex concentrated alloy coatings: Plausible solution to cavitation induced erosion-corrosions[J]. Ultrasonics Sonochemistry, 2019, 50(1): 114−125.

[15] 方勇, 伏利, 陈小明, 等. 40Cr钢表面高焓等离子喷涂Cr2O3涂层的性能[J]. 粉末冶金材料科学与工程, 2018, 23(2): 217− 221. FANG Yong, FU Li, CHEN Xiaoming, et al. The properties of Cr2O3coating sprayed by high enthalpy plasma on the 40Cr steel[J]. Materials Science and Engineering of Powder Metallurgy, 2018, 23(2): 217−221.

Seawater cavitation resistance of supersonic sprayed nano-WC-10Co4Cr and WC-12Co coatings

FU Li1, 2, LIU Wei1, 2, CHEN Xiaoming1, 2, ZHAO Jian1, 2, LI Yuluo3, ZHANG Lei1, 2

(1. Key Laboratory of Surface Engineering of Equipment for Hydraulic Engineering of Zhejiang Province,Standard and Quality Control Research Institute, Ministry of Water Resources, Hangzhou 310012, China; 2. Water Machinery and Remanufacturing Technology Engineering Laboratory of Zhejiang Province,Hangzhou Mechanical Design and Research Institute, Ministry of Water Resources, Hangzhou 310012, China; 3. State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083, China)

In order to improve the seawater resistance of marine equipment, WC-10Co4Cr coating and WC12-Co coating were prepared on the 45#steel matrixes using supersonic flame spraying technology (HVOF). The microstructures of WC-10Co4Cr, WC12-Co powders and coatings were analyzed by scanning electron microscope (SEM), and the porosity, microhardness, and electrochemical properties of the coating were tested. The coatings and substrate were subjected to a seawater cavitation resistance comparison experiment under 3.5%NaCl solution. The mechanism of coating seawater cavitation was discussed. The results show that the porosity of WC-10Co4Cr coating prepared by HVOF is 0.42%, the microhardness of the coating is 1 317 HV0.2. The porosity of the WC-12Co coating is 0.54%, and the microhardness of the coating is 1 253 HV0.2. The corrosion resistance of WC-10Co4Cr coating is better than that of WC-12Co coating. The impact toughness of WC-10Co4Cr coating is slightly better than that of WC-12Co coating. For seawater cavitation resistance, WC-10Co4Cr coating is better than WC-12Co coating, and WC-12Co coating is better than 45#steel. The micro-holes and cracks of WC-10Co4Cr coating and WC-12Co coating were expanded and fallen off under the action of cavitation impact force, internal stress, and Cl−in seawater.

seawater cavitation; supersonic flame spraying; WC-10Co 4Cr; WC-12Co

TG147

A

1673-0224(2020)03-234-05

浙江省科技计划项目(2018C37029,2019C04019,GC19E090001)

2020−01−08;

2020−03−20

伏利,硕士,高级工程师。电话:0571-88082819;E-mail: fulitop@163.com

(编辑 高海燕)