无压烧结氮化硅陶瓷的致密化过程

刘文勇,李建斌,孙振飞,蒋强国

无压烧结氮化硅陶瓷的致密化过程

刘文勇,李建斌,孙振飞,蒋强国

(广东工业大学 先进加工工具与高技术陶瓷研究中心,广州 510006)

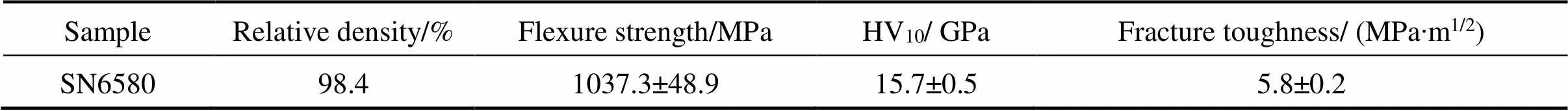

在陶瓷粉末中添加Al2O3-Y2O3作为助烧剂,经过干压和冷等静压成形,然后无压烧结制备Si3N4陶瓷,通过TOM-AC实时观测烧结过程中Si3N4陶瓷样品的收缩和致密度变化;分析不同温度烧结的陶瓷结构与形貌,并研究Si3N4陶瓷的致密化过程。结果表明:1 400 ℃时α-Si3N4开始转变为β-Si3N4,在1 400~1 600 ℃范围内致密度快速增大,且压坯密度越高,致密化速率越快。烧结温度高于1 600 ℃时,α-Si3N4全部转变为β-Si3N4柱状晶,晶粒明显长大,致密化速率降低。压坯密度对最终的烧结致密度影响不大。由此确定最佳烧结工艺为1 650 ℃与1 800 ℃分别保温2 h,所得Si3N4陶瓷的致密度为98.4%,硬度(HV10)为15.7±0.5 GPa,抗弯强度和断裂韧性分别为1037.3±48.9 MPa和5.8±0.2 MPa∙m1/2。

Si3N4陶瓷;无压烧结;收缩;致密化过程;TOM-AC

氮化硅(Si3N4)陶瓷具有高硬度、高强度和高韧性,耐磨损,并具有优异的化学稳定性和热稳定性,是一种综合性能优良的结构陶瓷,广泛应用于机械、汽车、航空、电子等领域,如切削刀具、陶瓷轴承、涡轮转子以及散热基板等[1−5]。然而,Si3N4陶瓷存在较强的共价键和较低的原子扩散速率,固相烧结难以实现致密化,通常需加入合适的烧结助剂与Si3N4表面的氧化层形成液相,促进烧结致密化[6−9]。Si3N4陶瓷的常用制备技术有反应烧结、无压烧结、气压烧结、热压和热等静压等方法[10−14]。在实际生产中为了获得高致密度的Si3N4陶瓷,常采用气压烧结,但气压烧结炉高昂的使用与维护费用,使得Si3N4陶瓷的生产成本增加。综合考虑,无压烧结具有操作简单、成本低、可制备复杂部件等优点而得到广泛研究。近年来,已有很多通过添加助烧剂来提高无压烧结Si3N4陶瓷性能的研究。WANG等[15]加入低熔点助剂FeSi2与Fe3Si,在1 780 ℃烧结,获得强度为1 086±48 MPa、断裂韧性为9.8±0.5 MPa∙m1/2的Si3N4陶瓷。GUO等[16]研究(ZrO2/Eu2O3)-MgO-Y2O3对反应重烧结的影响,结果表明仅添加MgO-Y2O3,或单独添加Eu2O3和ZrO2时,Si粉氮化完全,且单独添加ZrO2的致密化效果优于单独添加Eu2O3,在1 800 ℃保温4 h制备出致密度为96.5%、热导率为59.9 W/(m·K)的Si3N4陶瓷。豆高 雅[17]添加8%Y2O3-4%Al2O3(质量分数),在1 750 ℃烧结,得到致密度为96%、强度为674 MPa、断裂韧性为6.34 MPa∙m1/2的Si3Ni4陶瓷,而添加La2O3与β-Si3N4晶种可使Si3N4陶瓷的力学性能略微提高,但致密度下降。研究表明无压烧结存在烧结温度过高时Si3N4分解、温度过低时驱动力不足而难以致密的问题[6−7],因此需要确定最佳的烧结工艺,从而制备高致密度、高性能的Si3N4陶瓷。但在现有的研究中,还没有人通过实时观测来分析液相烧结过程,不利于Si3N4无压烧结制度的制定[18]。本文以α-Si3N4粉为原料,Y2O3和Al2O3为复合烧结助剂,通过传统气氛烧结炉与TOM-AC高温可视化设备研究Si3N4陶瓷的致密化过程,优化烧结工艺制度,对于降低成本和获得高性能的Si3N4陶瓷具有重要意义。

1 实验

1.1 Si3N4陶瓷的制备

所用α-Si3N4原料粉(日本宇部UBE-E10),50=0.2 μm,纯度(质量分数,下同)>95%;Al2O3粉(日本大明化学TM-DAR),50=0.2 μm,纯度>99.9%;Y2O3粉(深圳澜毅新材料有限公司),50=40 nm,纯度>99.9%。

按(Si3N4):(Al2O3):(Y2O3)=90:5:5的比例称取原料粉末,加入无水乙醇为介质,放入Si3N4陶瓷罐中,按球料质量比2:1加入Si3N4小球,以300 r/min转速行星球磨6 h。将球磨后的浆料在旋转蒸发仪上干燥,然后过100目筛。将过筛后的粉体在2 MPa压力下模压成形后,然后分别在10,50,100和200 MPa压力下冷等静压,得到平均密度分别为43%,45%,48%和51%的Si3N4陶瓷坯体,分别命名为CIP10,CIP50,CIP100和CIP200,坯体尺寸为18 mm×18 mm×6 mm。取CIP200坯体,利用TOM-AC高温可视化烧结炉,在0.1 MPa N2气氛下进行烧结,烧结过程为:以15 ℃/min 升温速率从室温升至1 200 ℃,再以10 ℃/min 的速率升至1 400 ℃,以5 ℃/min 速率升至1 600 ℃,以3 ℃/min 速率升至1 800 ℃,保温 2 h,然后以10 ℃/min 速率降至1 200 ℃,随炉冷却,将所得陶瓷样品命名为1800-T,采集烧结过程中不同温度时样品的照片,测定样品尺寸,计算线收缩率。另外,将CIP10,CIP50,CIP100,CIP200压坯放入BN坩埚内,并置于Si3N4和BN混合粉床中,在0.1 MPa的 N2气氛烧结炉中进行烧结,烧结温度分别为1 400,1 500,1 600,1 700和1 800 ℃,烧结过程为:以15 ℃/min速率升至1 200 ℃,再以10 ℃/min 升至1 400 ℃,以5 ℃/min速率升至目标温度,保温2 h,然后以10 ℃/min速率降至1 200 ℃,随炉冷却,得到Si3N4陶瓷样品。将CIP200压坯在不同温度烧结后的陶瓷样品分别命名为SN1400,SN1500,SN1600,SN1700和SN1800,测定烧结密度,研究压坯密度与烧结温度对陶瓷致密度与显微组织的影响。另外,采用相同的升温速率,将200 MPa压力下冷等静压的直径50 mm、高7 mm的圆柱形样品进行烧结,在1 650 ℃和1 800 ℃分别保温2 h,烧结后的Si3N4陶瓷样品命名为SN6580,测定其硬度、抗弯强度和断裂 韧性。

1.2 性能表征与检测

将烧结后的Si3N4陶瓷研磨抛光,采用Archimedes排水法测定体积密度,再通过理论密度计算相对密度。用德国D8 Advance多晶X射线衍射仪(XRD)对Si3N4陶瓷进行物相分析。将陶瓷进行研磨抛光和等离子刻蚀后,用高分辨率场发射扫描电镜(SEM,Nova,NanoSEM430,荷兰FEI公司)观察其显微结构。采用Vickers压痕法测量陶瓷的维氏硬度和断裂韧性,载荷为98 N,保压时间为10 s。在直径50 mm、高度7 mm的Si3N4陶瓷样品(SN6580)上取抗弯测试试样,采用济南时代试金WDW-5E万能材料试验机进行3点弯曲试验,测定陶瓷材料的抗弯强度,试样尺寸为1.5 mm×2.0 mm×25 mm,跨距20 mm,加载速率0.5 mm/min。

2 结果与讨论

2.1 烧结致密化过程

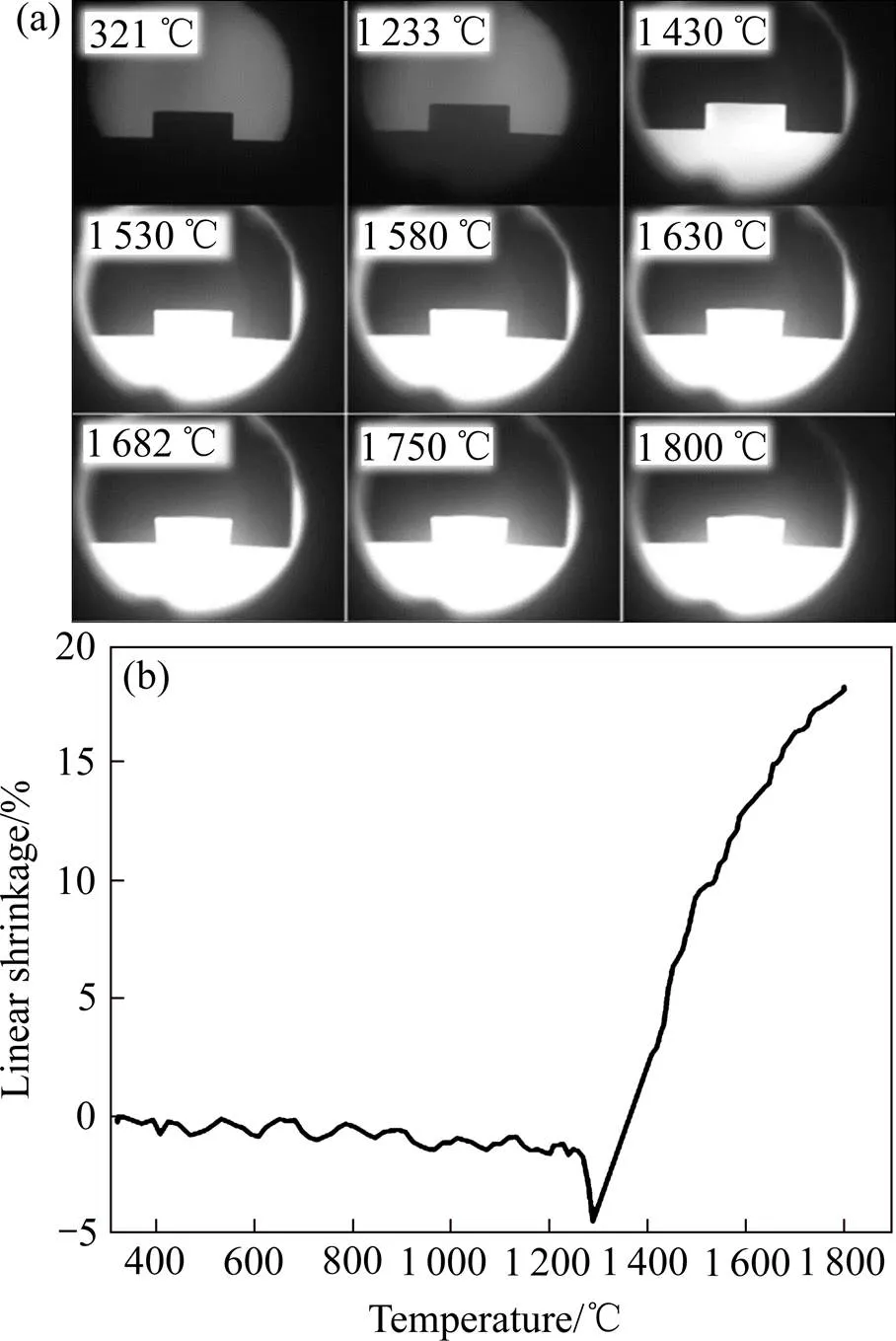

图1所示为Si3N4陶瓷试样1800-T在烧结过程中不同温度时的照片和线收缩率。由图1可知,在低于1 300 ℃时收缩率为负数;在1 300 ℃附近收缩率急剧变化,在1 400 ℃附近收缩率开始大于0;随烧结温度从1 400 ℃升至1 600 ℃,收缩率大幅增至13.2%;随温度进一步升高,收缩率继续增大但增幅减小,升至1 800 ℃时,线收缩率约为18%。图1表明Si3N4陶瓷在低于1 300 ℃时发生热膨胀,但由于在1 300 ℃附近设备外部光源切断,改为样品自身辐射发光,导致此时的收缩率发生突变。从1 400 ℃开始发生烧结,烧结体快速收缩;温度达到1 600 ℃后收缩开始放缓;随温度进一步升至1 800 ℃,试样一直较缓慢地收缩。

图1 Si3N4陶瓷的烧结收缩实时观测图和收缩曲线

(a) Actual sintering process diagram; (b) Sintering shrinkage curve

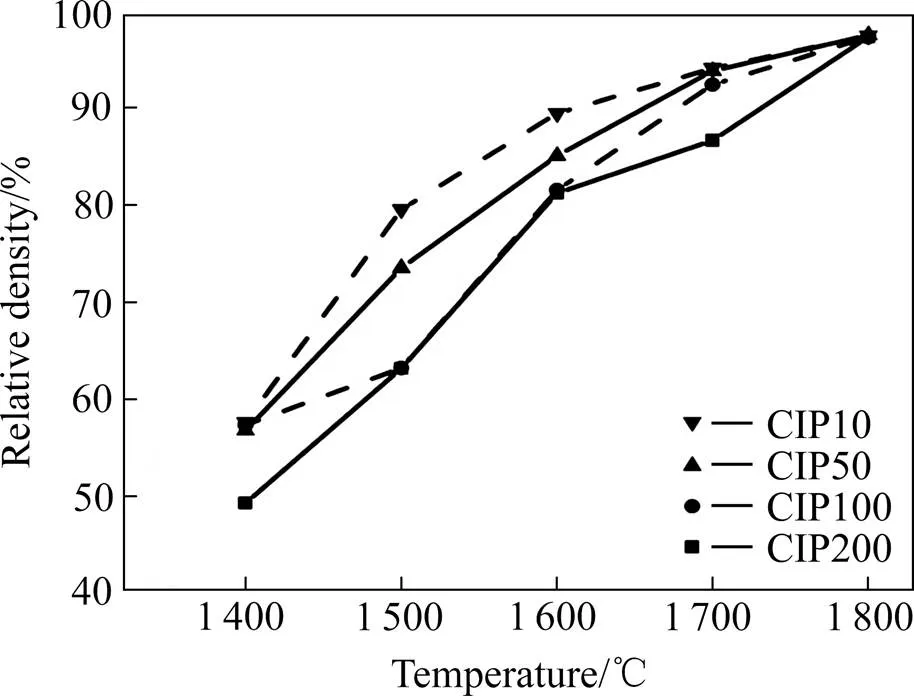

图2所示为压坯密度和烧结温度对Si3N4陶瓷相对密度的影响。从图中可见,不同密度的压坯,其烧结密度随烧结温度的变化趋势相同。在1 400℃烧结后致密度略有提升,经过烧结,压坯CIP10,CIP50,CIP100和CIP200的致密度分别提升至49%,57%,56%和57%;随烧结温度从1 400 ℃升至1 600 ℃,陶瓷的致密度显著增大,并且压坯密度越高,烧结致密度越高;烧结温度超过1 600 ℃后,随烧结温度升高,陶瓷的相对密度继续增大但增幅减小,1 700 ℃烧结的致密度最高约为90%,1 800 ℃时所有样品的致密度均为97%。由此可见烧结温度对Si3N4陶瓷致密度的影响规律与图1所示陶瓷的烧结收缩率变化规律基本一致。从图2还看出,密度较高的Si3N4压坯,在1 600 ℃之前,随烧结温度升高,致密度增加幅度更大,而在高温烧结阶段压坯密度对烧结致密度的影响减弱。

图2 压坯密度和烧结温度对Si3N4陶瓷相对密度的影响

2.2 物相分析

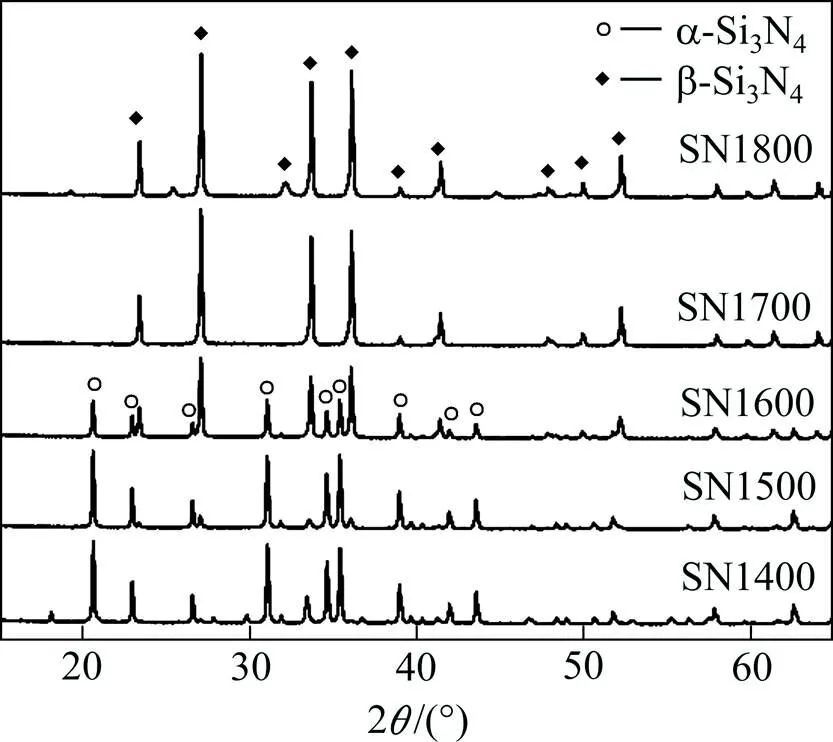

图3所示为CIP200压坯在不同温度下烧结后的Si3N4陶瓷的XRD谱。已有研究表明,α-Si3N4在高温下转变为更稳定的β-Si3N4[1]。由图可知,在1 400 ℃烧结的Si3N4陶瓷中仅存在α相;随烧结温度升高,β相含量增加,α相含量减少,1 700 ℃烧结的陶瓷中α相消失。根据对XRD谱中各峰的强度计算不同温度下烧结的Si3N4陶瓷中β相含量,SN1400的β相含量为0,SN1500和SN1600的β相含量分别约为10.9%和49.4%,而SN1700中的α相已全部转化为β相。由此可见,在1 400 ℃时α-Si3N4开始转变为β-Si3N4,随温度升高,β-Si3N4含量增加,在1 700高温液相环境下α-Si3N4全部转化为β-Si3N4。

图3 不同温度烧结的Si3N4陶瓷XRD谱

2.3 微观结构

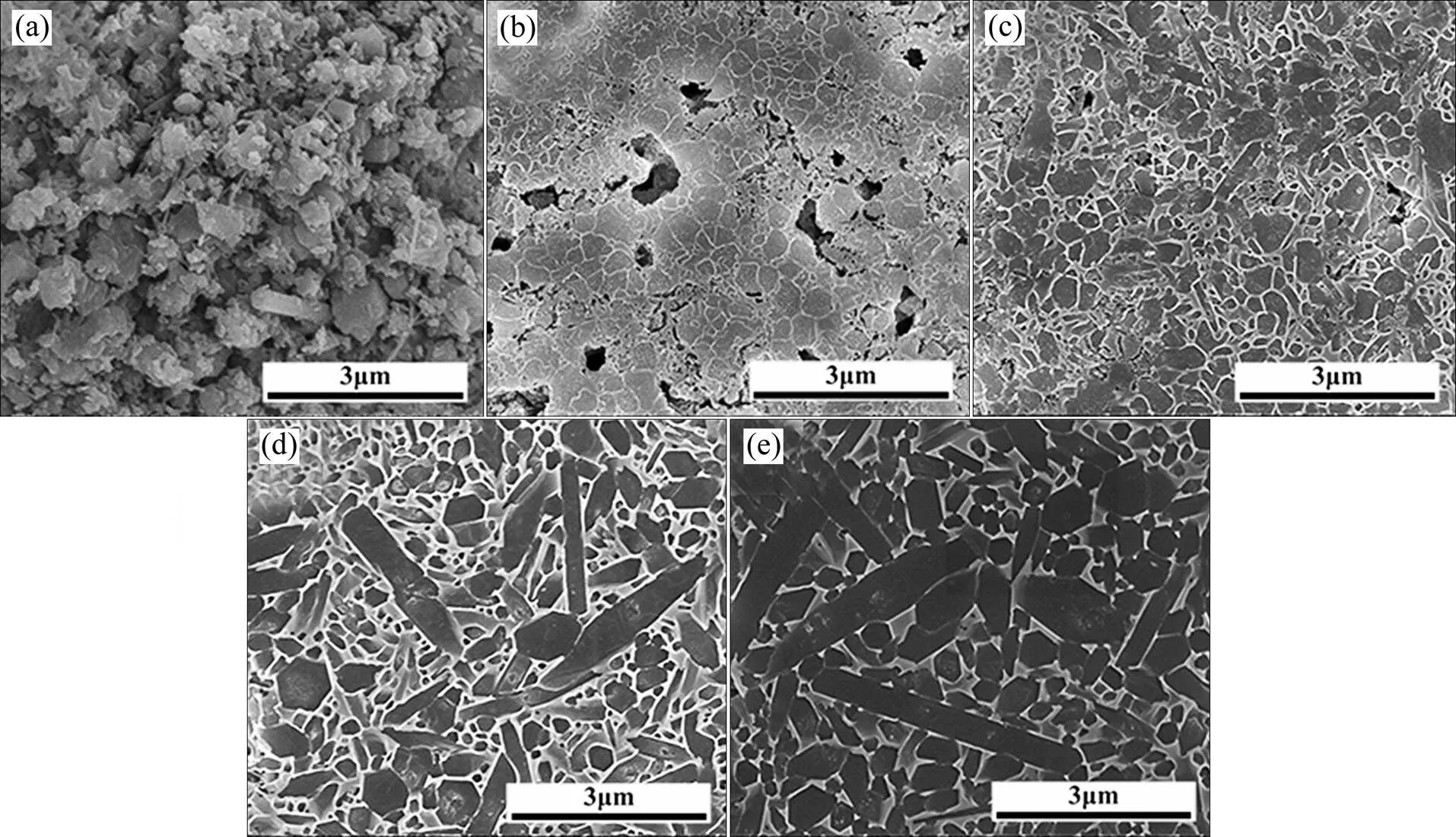

图4所示为Si3N4陶瓷压坯CIP200分别在1 400,1 500,1 600,1 700和1 800 ℃烧结后的SEM形貌,其相对密度分别为57%,79%,89%,94%和97%。有图可见,随烧结温度升高,陶瓷表面的孔隙明显减少。低于1 600 ℃烧结的样品,Si3N4晶粒尺寸基本相同,晶粒生长不明显,主要为等轴晶;烧结温度升至 1700℃时,晶粒显著长大,长径比为3.25±1.64;1 800 ℃烧结的晶粒长径比增加到3.44±1.56。这表明随温度升高,Si3N4晶粒长大,棒状晶增多,与图3中β-Si3N4含量的变化基本相符。

2.4 致密化机理

基于Kingery的液相烧结模型,Si3N4烧结主要由颗粒重排、溶解−析出和晶粒长大这3个阶段构成[19]。在本研究中,采用Al2O3-Y2O3复合助烧剂,其低温共熔点大致为1 400 ℃[20]。在这一温度附近有液相生成,产生毛细管力,从而引起颗粒间的偏转、滑移等,使颗粒发生重排,堆积密度增大,试样开始收缩。随烧结温度升至1 600 ℃,液相含量增加,收缩速率和收缩量都增大,同时产生部分相变,α-Si3N4转变为更稳定的β-Si3N4,晶粒长大现象不明显,烧结致密度达到89%。并且密度较高的压坯,由于颗粒间接触紧密,坯体在烧结前期致密化收缩较明显[21],所以其致密化速率更快。也有研究表明Si3N4无压液相烧结的快速收缩原因是发生颗粒重排[1,22]。烧结温度超过1 600 ℃时,颗粒重排效应降低,烧结收缩率进一步增大,致密度继续提高,同时α相完全转变成β相,并且晶粒长大现象明显,由此可知此时为溶解−沉淀和晶粒长大机制进一步促进致密化。但随着晶粒粗化,表面能下降,烧结驱动力逐渐减小,收缩速率减小,因而致密化速率降低[23]。不同密度的压坯,最终的烧结致密度基本相同。综上所述,无压液相烧结Si3N4陶瓷,烧结温度在1 600 ℃以下时,颗粒重排是主要的致密化机制,致密化速率较快,且压坯密度越高,收缩致密化越快。温度超过1 600 ℃之后,致密度进一步提高,但晶粒长大,烧结驱动力逐渐减小,收缩速率降低;压坯密度对最终的烧结致密度影响较小。

2.5 Si3N4陶瓷性能

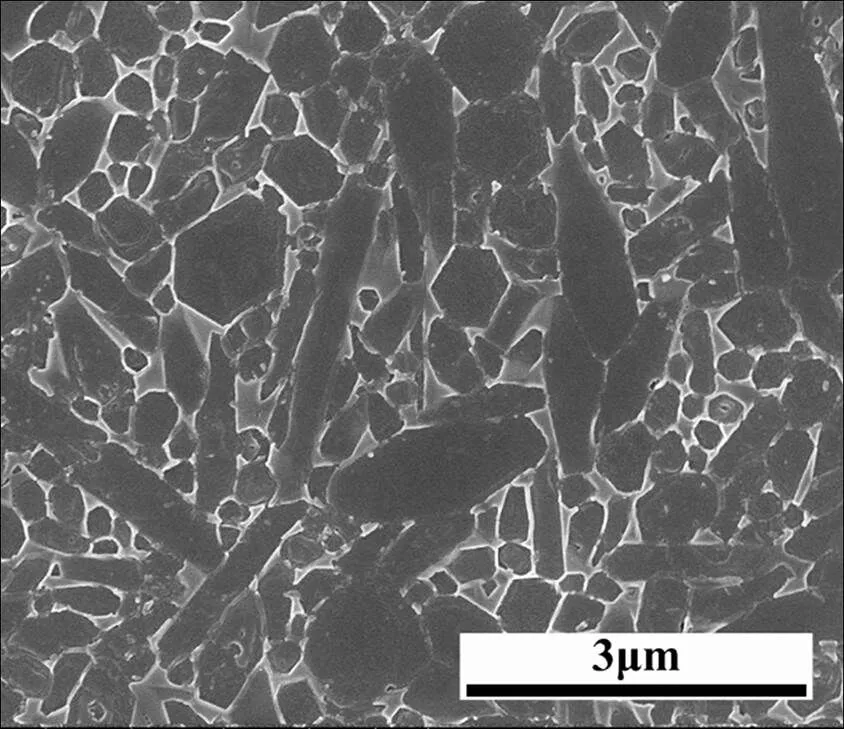

基于上述研究,认为Si3N4陶瓷的烧结应在较低温度下长时间保温,充分利用颗粒重排机制,提高致密度,随后再高温烧结,促进晶粒长大,由此确定Si3N4陶瓷的烧结制度为先将试样在1 650 ℃保温2 h,然后升温至1 800 ℃,保温2 h。采用这一烧结工艺对200 MPa压力下冷等静压成形的直径为50 mm、高度7 mm的圆柱状样品进行烧结,所得Si3N4陶瓷的密度与力学性能列于表1,表面SEM形貌如图5所示。由图5可见材料表面致密,没有明显的孔隙,并且形成了典型的双峰分布,即尺寸较大的长柱状晶均匀分布在细小的基体晶粒中,可获得更好的力学性能[24]。从表1可知该Si3N4陶瓷的相对密度为98.4%,硬度HV10为15.7±0.5 GPa,抗弯强度和断裂韧性分别为1037.3± 48.9 MPa和5.8±0.2 MPa.m1/2,基本达到气压烧结氮化硅陶瓷的性能水平[25]。

图4 不同温度烧结的Si3N4陶瓷SEM形貌

(a) 1 400 ℃; (b) 1 500 ℃; (c) 1 600 ℃; (d) 1 700 ℃; (e) 1 800 ℃

表1 Si3N4陶瓷的力学性能

图5 Si3N4陶瓷SN6580的微观形貌

3 结论

1) 以Al2O3-Y2O3为烧结助剂,采用无压液相烧结法制备Si3N4陶瓷,烧结过程中,在1 600 ℃之前,较高致密度的素坯致密化程度更高,但在高温阶段,压坯密度对烧结致密度影响减弱。

2) 无压液相烧结Si3N4陶瓷,不同致密度的压坯,烧结致密化过程一致。在温度达到1 600 ℃之前,致密化速率较快;在1 600 ℃之后,晶粒长大,收缩速率降低。

3)采用在1 650 ℃保温2 h,然后升温至1 800 ℃保温2 h的烧结制度,所得Si3N4陶瓷中尺寸较大的长柱状β-Si3N4晶粒与细小的β-Si3N4晶粒均匀分布,陶瓷的致密度为98.4%,具有优良的性能,硬度(HV10)为15.7±0.5 GPa,抗弯强度和断裂韧性分别为1037.3± 48.9 MPa和5.8±0.2 MPa.m1/2。

[1] 谢志鹏. 结构陶瓷[M]. 北京: 清华大学出版社, 2011: 418− 439. XIE Zhipeng. Structural Ceramics[M]. Beijing: Tsinghua University Press, 2011: 418−439.

[2] SOUZA J V C, SILVA O M M, ANDRADE N M D C, et al. Si3N4ceramic cutting tool sintered with CeO2and Al2O3additives with AlCrN coating[J]. Materials Research, 2011, 14(4): 514−518.

[3] BOCANEGRA B M H, MATOVIC B. Mechanical properties of silicon nitride-based ceramics and its use in structural applications at high temperatures[J]. Materials Science & Engineering A, 2010, 527(6): 1314−1338.

[4] ZHOU Y, HYUGA H, KUSANO D, et al. Development of high-thermal-conductivity silicon nitride ceramics[J]. Journal of Asian Ceramic Societies, 2015, 3(3): 221−229.

[5] RILEY F L. Silicon nitride and related materials[J]. Journal of the American Ceramic Society, 2000, 83(2): 245−265.

[6] ZIEGLER A, Interface structure and atomic bonding characteristics in silicon nitride ceramics[J]. Science, 2004, 306(5702): 1768−1770.

[7] NAOTO H, AKIRA O, MATOBA K. Sintering of Si3N4with the addition of rare-earth oxides[J]. Journal of the American Ceramic Society, 1988, 71(3): C144–C147.

[8] KRSTIC Z, KRSTIC V D. Silicon nitride: the engineering material of the future[J]. Journal of Materials Science, 2012, 47(2): 535−552.

[9] STUART HAMPSHIRE. Silicon nitride ceramics[J]. Materials Science Forum, 2009, 606:27-41.

[10] YANG L L, DITTA A, FENG B, et al. Study of the comparative effect of sintering methods and sintering additives on the microstructure and performance of Si3N4ceramic[J]. Journal of Materials Science, 2019,(13): 2142.

[11] HAN W, LI Y, CHEN G, et al. Effect of sintering additive composition on microstructure and mechanical properties of silicon nitride[J]. Materials Science and Engineering A, 2017, 700: 19−24.

[12] LI W J, WU Y L, HUANG R X, et al. Effect of Si addition on the mechanical and thermal properties of sintered reaction bonded silicon nitride[J]. Journal of the European Ceramic Society, 2017, 37(15): 4491−4496.

[13] ZHOU Y, HYUGA H, KUSANO D, et al. A tough silicon nitride ceramic with high thermal conductivity[J]. Advanced Materials, 2011, 23(39): 4563−4567.

[14] CECILIA C G S, FLAVIO M S C, JOSE C. Effect of rare-earth oxides on properties of silicon nitride obtained by normal sintering and sinter-HIP[J]. Journal of Rare Earths 2012, 30(11): 1177−1183.

[15] WANG L, QI Q, CAI P, et al. New route to improve the fracture toughness and flexural strength of Si3N4ceramics by adding FeSi2[J]. Scripta Materialia, 2017, 126: 11−14.

[16] GUO W M, WU L X, MA T, et al. Rapid fabrication of Si3N4ceramics by reaction-bonding and pressureless sintering[J]. Journal of the European Ceramic Society, 2016, 36(16): 3919− 3924.

[17] 豆高雅. 自增韧氮化硅陶瓷的制备与性能研究[J]. 陶瓷, 2019(9): 53−62. DOU Gaoya. Preparation and properties of self toughened silicon nitride ceramics[J]. Journal of Ceramics, 2019(9): 53−62.

[18] 梁汉琴, 姚秀敏, 黄政仁, 等. 碳化硅陶瓷液相烧结时的液相生成过程[J]. 机械工程材料, 2015, 39(2): 34−37. LIANG Hanqin, YAO Xiumin, HUANG Zhengren, et al. Liquid phase formation process during liquid phase sintering of silicon carbide ceramics[J]. Mechanical Engineering Materials, 2015, 39(2): 34−37.

[19] KINGERY W D. Densification during sintering in the presence of a liquid phase. I. theory[J]. Journal of Applied Physics, 1959, 30(3): 301.

[20] SCITI D, BELLOSI A. Effects of additives on densification, microstructure and properties of liquid-phase sintered silicon carbide[J]. Journal of Materials Science, 2000, 35(15): 3849− 3855.

[21] RAJ P M, ODULENA A, CANNON W R. Anisotropic shrinkage during sintering of particle-oriented systems— numerical simulation and experimental studies[J]. Acta Materialia, 2002, 50(10): 2559−2570.

[22] RAHAMAN M N. Ceramic processing and sintering[J]. International Materials Reviews, 2003, 41(1): 36−37.

[23] HAMPSHIRE S, JACK K H. Progress in Nitrogen Ceramics[M]. Netherlands: Springer, 1983.

[24] 谢娇娇, 艾江. 烧结助剂(Y2O3、Al2O3、La2O3)对β-Si3N4自增韧陶瓷的性能研究[J]. 陶瓷, 2017, 1(9): 37−43. XIE Jiaojiao, AI Jiang. Study on properties of β-Si3N4self-toughened ceramics with sintering aids (Y2O3, Al2O3, La2O3) [J]. Ceramics, 2017, 1(9): 37−43.

[25] 詹创添, 吴利翔, 牛文彬, 等. 以ZrO2-MgO-Y2O3为添加剂的气压反应重烧结Si3N4陶瓷的制备与性能研究[J]. 功能材料, 2019, 50(12): 12108−12112. ZHAN Chuangtian, WU Lixiang, NIU Wenbin, et al. Preparation and properties of Si3N4ceramics using ZrO2-MgO-Y2O3as an additive under atmospheric pressure reaction[J]. Journal of Functional Materials, 2019, 50(12): 12108−12112.

Densification process of pressureless sintered silicon nitride ceramics

LIU Wenyong, LI Jianbin, SUN Zhenfei, JIANG Qiangguo

(Research Center for Advanced Machining Tools and High Technology Ceramics, Guangdong University of Technology, Guangzhou 510006, China)

Silicon nitride ceramics were prepared by pressureless sintering, with Al2O3-Y2O3as sintering aids, after dry pressing and cold isostatic pressing. The shrinkage and densification of Si3N4ceramics was observed in real time with TOM-AC high temperature sintering equipment. Meanwhile, the densification process of Si3N4ceramics was studied by analyzing the structure and morphology of ceramics sintered at different temperatures. The results show that α-Si3N4begins to transform into β-Si3N4at 1 400 ℃. The density increases rapidly in the range of 1 400−1 600 ℃, and the higher the density of compact, the faster the densification rate. When the sintering temperature is higher than 1 600 ℃, α-Si3N4transforms into β-Si3N4columnar crystal completely, and the crystal grain grows obviously, while the densification rate decreases. The compacts density has little effect on the final sintering density. The optimal sintering process is sintering at 1 650 ℃ and 1 800 ℃ for 2 h respectively. The density of Si3N4ceramics is 98.4%, and the hardness (HV10) is 15.7±0.5 GPa. The bending strength and fracture toughness are 1037.3±48.9 MPa and 5.8±0.2 MPa∙m1/2, respectively.

Si3N4ceramic; pressureless sintering; shrinkage; densification process; TOM-AC

TQ174

A

1673-0224(2020)03-191-06

国家重点研发计划资助项目(2017YFB0310600);国家自然科学基金青年基金资助项目(51602059);广东省“珠江人才计划”本土创新科研团队项目(2017BT01C169)

2019−12−26;

2020−03−08

蒋强国,讲师,博士。电话:15989026587;E-mail: qiangguojiang@gdut.edu.cn

(编辑 汤金芝)