燃煤火力电站中耐高温材料的应用情况及渗铝涂层制备技术研究进展

王 昊,李广忠,李亚宁

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

1 前 言

燃煤火力发电技术是当今占绝对主导地位的发电技术,其装机总容量最大,在未来50年内仍然是最主要的电力获取手段。就目前全球运行的商业化电站来看,无论是火电还是核电,都是通过将热能转化为机械能、机械能再转化为电能的两步模式。这种模式不可避免地会存在能量损失,但目前还没有更好的一步能源转化方式。所以,当前技术发展的目标是提高能源利用率和能量转化效率,在环保的前提下最大限度地降低发电成本。对于火力发电来说,随着蒸汽温度与压力上升到超临界环境(≥374 ℃,22 MPa)或超超临界环境(≥593 ℃,31 MPa),湿蒸汽能直接转化为过热蒸汽,显著提高发电效率。然而,在超临界电站或超超临界电站中,高温、高压的服役条件对机组中管道、压力容器壁面等部位材料的耐蚀性、抗氧化性、高温力学性能都有很大的考验,故迫切需要开发出性能优异的耐高温材料。

传统锅炉电站发电技术的关键在于提高煤炭等原料的利用率以及能量转化效率,在节能降耗的同时实现环保无公害,减少二氧化碳等温室气体的排放。传统锅炉电站按照技术革新的顺序可以分为低压电站、中压电站、高压电站、亚临界压力电站、超临界压力电站以及超超临界压力电站,国内电站发展过程如图1所示。可以看出,随着技术的进步,发电能源损耗逐渐降低且发电效率逐步提高。超超临界压力电站的发电效率达到50%左右,几乎是低压电站的2倍。电站锅炉系统中材料失效问题是阻碍技术进步的瓶颈,解决材料服役问题是燃煤发电技术提高的关键。

图1 国内燃煤火电机组发展时间表Fig.1 Development schedule of coal-fired thermal power units in China

2 燃煤火力电站用材料

2.1 传统锅炉电站材料选用

传统锅炉电站在运行中,其受热面管道进行能量转化时会受到反应气体(煤烟气等)以及高温蒸汽的腐蚀,导致管道壁钢铁材料失效,从而引发泄露或爆管等危险。传统锅炉主要受热面包括水冷壁、过热器、再热器和省煤器。其中过热器与再热器在能量转换中起到关键作用,其壁面材料服役条件最为苛刻,温度约为560~650 ℃[1]。烟气侧温度更高,接近1000 ℃。且烟气中大量存在的硫氧化物会造成壁面材料腐蚀。大量的腐蚀会造成壁面材料剥落,影响管道内的物料输送及能量转换,甚至会危及电站整体系统的安全。

出于安全性的考虑,材料在高温腐蚀环境下的服役性能问题是当前的首要问题。目前有两种解决腐蚀问题的方案:① 开发耐高温腐蚀的新型钢铁材料;② 在现有钢铁材料上制备耐腐蚀功能涂层。若从开发耐蚀钢铁的角度看,需要添加元素设计合金体系,加入贵金属或容易形成钝化膜的元素,操作起来较为不易。且在大型电站设计中,因受热面管道庞杂,开发新材料不利于节约成本。目前,国内外对耐热钢的研究主要集中在铁素体/马氏体钢、奥氏体耐热钢以及新型镍基或铁镍基高温合金,常用锅炉耐热材料如表1所示。

表1 燃煤火力超临界电站锅炉常用材料

2.2 燃煤火力电站材料服役情况

从普通钢铁过热器腐蚀情况来看,在早期的电站设计中,过热器受热面采用普通合金钢,如铁素体珠光体耐热钢12Cr1MoV等。有研究表明,普通合金钢过热器失效的原因是管道过热导致珠光体球化、碱性硫酸盐腐蚀以及粉尘颗粒磨损等综合效应[2]。在1980年就有研究学者对比了当时电站过热器、再热器管道常用钢的高温耐蚀性能[3],如10CrMo910、12Cr1MoV、HT7和1Cr18Ni9Ti等,发现腐蚀情况不仅与使用钢材有关,还与燃料介质有关,1Cr18Ni9Ti在使用低V原油时,腐蚀速率低。清华大学樊宏钟等[4]对通辽发电总厂燃料褐煤进行分析,发现该服役环境下存在的硫酸盐与碱金属加速了材料的腐蚀。

随着发电技术的进一步发展,超临界或超超临界环境下服役的机组受热管道需要承受更加严苛的温度条件,服役温度超过700 ℃。在此类条件下,传统的铁素体钢、奥氏体钢高温蠕变导致性能恶化,因此只能选用高性能耐热钢或高温合金作为管壁材料,如常用的镍基高温合金Inconel740等。国内外对钢在超临界环境的服役行为做了大量研究,华北电力大学顾威[5]模拟了超超临界烟气环境下Inconel740的腐蚀,发现S元素可以渗透到基体内部,破坏保护层,且温度升高S元素渗透更为严重。吴佐莲等[6]模拟了耐热钢及不锈钢在超超临界环境下的高温腐蚀,发现腐蚀主要与SO2的多少以及管壁温度有关,且常用耐热钢HR3C/TP310的性能较好,S30432、12Cr1MoVG的耐蚀性较差。上海交通大学赵林[7]制备了新型含铝奥氏体不锈钢,通过调控合金元素比例,加入了Nb-V。样品中弥散分布的纳米尺度NbC提高了其高温蠕变性能,在700 ℃、150 MPa下蠕变寿命达到1536.9 h。此外,中国科学院金属研究所开发了新型铁镍基高温合金GH2984G,西安热工研究院开发了HT-700T系列合金,也可作为耐热材料的备选。

钢铁研究总院刘正东等[8]在G115钢表面进行了预氧化处理,预氧化温度为750 ℃,时间50 h,压力为5 kPa左右,并研究了预氧化膜层在高温蒸汽下的腐蚀行为。通过预氧化形成了尖晶石结构的FeCr2O4富铬氧化皮,在后续的蒸汽氧化过程中,富铬氧化层成为中间层,外层转化为Fe3O4型氧化皮,氧化皮厚度稳定,材料的抗氧化性能提高。此方法利用自身材质原位生成保护膜层,无需引入其他涂层,在结合力及热稳定性方面具有一定优势。然而,改变材料虽然能抑制部分腐蚀行为,腐蚀却不可避免。

相比于开发新型耐热材料,在传统钢材上制备耐腐蚀涂层操作更为简洁,例如Al的氧化物涂层对钢铁基体有很好的保护作用。传统钢材如不锈钢或耐热钢在“锅炉四管”中服役时,若因腐蚀导致材料失效,则必须更换整套管路系统。在传统不锈钢上制备防腐蚀涂层,除耐蚀性提高外,若涂层保护层失效,仅需重新修复即可,有效节约了成本。Boulesteix等[9]研究了奥氏体不锈钢外Al氧化物涂层的修复工艺,高温下氧化铝涂层因Al向基体内扩散而失效,采用Al浆料涂层修复Incoloy800HT、HR3C。实验中使用硝酸剥离涂层,随后采用涂覆工艺渗铝,浆料喷涂后再进行退火,随后在样品表面用粒径68 μm的Al2O3颗粒喷砂,得到的修复涂层与原样品差别不大,且制得的修复涂层较厚,这也为高温涂层的修复提供了一定的参考。

对传统钢材进行渗铝是获得优良高温性能的有效途径之一,且相比于设计新型耐高温钢铁材料,其成本低,更易于实现。普通钢材或不锈钢通过渗铝后,性能可以达到耐热钢水平,有着巨大的经济效益,因而得到了广泛的关注和研究。

3 渗铝技术的研究

渗铝属于金属化学热处理的一种,该技术从发展初期就长期应用于钢铁的表面改性,通过改变钢铁的表面化学成分而提高整体的服役性能。常见的化学热处理方法诸如渗碳、渗氮等,主要是针对材料表面力学性能及摩擦学性能。而渗铝更多地是从功能性上考虑,主要提高钢铁材料抗氧化、腐蚀的性能,使普通钢材通过渗铝处理,能成功应用在电力、石化等对高温服役性能苛刻的环境中,如超临界或超超临界发电机组。

3.1 渗铝不锈钢研究

渗铝研究始于20世纪前夕,前苏联、美国等国家对其开展了研究,但文献报道相对较少。20世纪中期,有文献报道指出其距离大规模工业化应用还有距离,研究者未将渗铝推广到工业生产中[10]。有学者提出渗铝能降低钢铁在腐蚀性环境下的损耗,但这在当时还未引起广泛关注,随后几年才开始逐步将渗铝工艺应用于热工设备等工业中,并研究了粉末法等渗铝工艺[11, 12]。西方国家在20世纪中期逐步将渗铝技术推向石油化工行业应用,并展开了系列对渗铝机理方面的深层次研究,包括微量元素对渗铝层影响等[13]。随着工业生产的迅速发展,我国对耐热钢的需求也逐步增加,并在20世纪70年代开始展开渗铝钢的研究,当时的一些厂矿开始逐步搭建渗铝生产线[14, 15],渗铝钢年产量上千吨。从90年代起,又对各种渗铝方法开展了研究,包括热浸法[16]、热扩散法[17]、粉末法[18]、离子渗铝[19]等。现今,渗铝技术发展迅速,已开发出多种新型的制备工艺,如外场加速渗铝等。渗铝技术也已应用在多种行业中,如超临界环境耐高温涂层、聚变材料中阻氚涂层等,特别是在超临界电站中应用效果显著。

针对超临界的苛刻环境,目前有两种提高材料在该环境下运行的高温服役性能的方法:① 材料体系设计,调整元素含量,开发出性能优异,高温抗氧化性、耐蚀性良好的耐热钢如P91、P92、G115;② 在传统钢材上制备涂层,如渗铝等。或利用两种方法的优势,在耐热钢上制备涂层,通过双重防护作用,保证在高温蒸汽氧化条件下具有优良的性能。

3.2 渗铝方法

在钢铁表面渗铝,一般可以分为两种类型:① 通过化学、物理反应综合完成,如将含铝渗剂(如铝盐)与工件表面接触,通过表界面化学置换反应,将表面原子层中的Fe置换成活性[Al],随着表面Al浓度的升高,并在一定温度和浓度梯度下,Al向工件基体中扩散一定深度;② 直接通过物理扩散,将钢铁浸渍在熔融铝中形成铁铝合金层。目前常见的渗铝方法有浆料法、热喷涂法、粉末包埋法、热浸法、气相沉积等[20, 21]。

3.2.1 浆料法

浆料法渗铝是传统的工艺方法,其制备过程如图2所示,将渗铝剂加入粘结剂后与水混合形成浆料,然后通过适当的方式(刷涂、浸渍)将悬浊的浆料覆盖在材料表面,通过加热使液相溶剂挥发,随后在一定温度下保温使浆料中的Al充分扩散到材料表面,形成Fe-Al合金层。早在1992年,国内学者用该法在304不锈钢表面制备了延展性渗铝涂层,提高了抗应力腐蚀性能[22]。屈文娟[23]通过该法在1Cr11MoNiW1VNbN不锈钢表面制备了Al基涂层,外层为厚度8 μm的α-Al和FeAl3,中间层为16 μm厚的Fe2Al5中间相,此外接近基体部分还存在14 μm的过渡层,该涂层高温氧化性能良好。该方法还可改良为冷喷涂的方式,Pedraza等[24]在IN-800HT上用喷涂浆料的方式加上后续退火工艺成功制备了铝涂层,此方法工艺简单、操作方便,对于小型异形工件的表面改性及局部的表面处理都非常适合,但处理大型件较为困难,涂层均匀性的控制存在难度,若采用浸渍方法则成本过高。

图2 浆料法制备渗铝层过程示意图Fig.2 Diagram of aluminizing process by slurry method

3.2.2 热喷涂法

热喷涂与熔覆法类似,将比表面积大的Al原料,如粉末、丝材等,随惰性载气带出,直接沉积在钢铁表面。在热源的作用下Al变成熔融状态,在高温下与钢铁基体形成冶金结合。也有预先在钢铁表面覆盖好Al粉末,用高能束扫过表面使Al粉末熔融并和钢铁基体烧结在一起。国内学者[25]用此法通过电弧热喷涂在310S不锈钢上制备了渗铝层,并在900~1000 ℃保温4 h,制备的涂层厚度最大为220 μm,但涂层中有微小孔隙存在。该报道指出孔隙的产生是Al,Fe原子扩散速度不同所致。热喷涂的优势在于涂层的厚度容易控制,适合大规模生产应用,但存在能耗较大、热效率不高等缺点,且熔融金属凝固过程中气体来不及排出,使涂层容易存在孔洞等缺陷,密度较低。

3.2.3 粉末包埋法

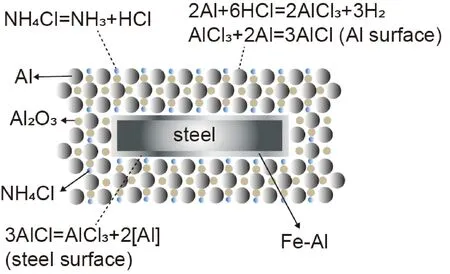

目前,利用粉末包埋法在钢上制备铝涂层是较常用的扩散型渗铝方法。由于粉末包埋法固体直接接触,操作相对简单,只须把含有Al的渗剂粉末和工件封装在一起,加热到一定温度待扩散充分即可。为了加快渗铝速度,还需辅助加入少量催渗剂,NH4Cl等卤族化合物在催渗剂中最为常用。催渗剂加入后,在一定温度下,通过化学反应,Al渗剂中的Al原子转移到工件表面,析出活化的[Al],随后向Fe基体中扩散形成Fe-Al合金层。反应示意如图3所示。

图3 粉末包埋渗铝原理示意图Fig.3 Schematic diagram of aluminizing principle by powder embedding method

使用粉末包埋法时,为了避免Al粉末直接烧结在一起,有时会加入氧化物如Al2O3等,将Al粉末分散隔开。粉末包埋法的优势在于操作便捷,但由于粉末与工件固相直接接触,材料表面的光洁度会受影响。中国石油大学张冀翔等[26, 27]对钢铁渗铝做了一系列研究,利用粉末包埋法在Q235钢表面进行渗铝,采用15%Al+5%NH4Cl+75%Al2O3+5%石墨粉作为混合剂,在900 ℃保温4 h得到的渗铝层性能最优,厚度达到370 μm,且加入适量石墨后,渗铝层表面质量得到提高。上海大学李凌峰等[28]为了提高常用钢材的阻氢性能,用该法在316L和321不锈钢表面进行了渗铝,且都在900 ℃下经过2 h保温,研究表明,除了常见的FeAl中间相,还生成了Ni3Al化合物,这说明Ni也易与Al生成中间相,对渗层造成影响。该报道没有进一步解释Ni参与渗铝过程的机理以及其对钢材功能特性的影响,这些还有待进一步的研究。中国原子能研究院杨洪广课题组[29]研究了聚变堆包层材料的渗铝,在RAMF钢表面制备了厚度为15~20 μm的渗铝层,在700 ℃下保温所得的渗层较为致密。Wang等[30]和Huang等[31]在石油管线钢N80上表面利用粉末包埋渗铝,在530 ℃、2 h工艺条件下制备了约50 μm厚的渗层,提高了材料的耐蚀性。此外,还在X80钢表面制备了约90 μm厚的渗层,保温温度为450 ℃,并在质量分数为3.5%的氯化钠溶液中进行腐蚀试验,发现渗层表面无明显的腐蚀缺陷或腐蚀产物堆积,说明材料的耐蚀性得到了提高。

北京科技大学Sun等[32]将传统粉末包埋法加以改进,将粉末包埋与浆料渗铝法结合,形成一种复合工艺。以AlCl3为活化剂,采用浆料预涂和粉末预埋渗铝工艺制备涂层,并进一步采用酸性电镀液进行电解抛光,提高了铝化物涂层的平均表面粗糙度。通过上述工艺,得到了一种致密、韧性好的铝化物涂层,涂层厚度约为60 μm。浆料由聚乙烯醇缩丁醛(粘合剂)、乙醇、金属粉末混合物制备,其中金属粉末混合物中的铝粉是铝源,Ce2O3作为助渗剂,加入少量Cr以降低浆料中的铝活性。而粉末包埋过程采用30%Al、65%Al2O3和5%AlCl3(质量分数),在680 °C下保温2 h后随炉冷却,所得涂层表面粗糙度约为(4.377±0.198)μm,厚度约为50 μm。进一步采用电解抛光将表面粗糙度降至(3.146±0.492)μm,同时涂层厚度减薄到40 μm左右。热处理促进了铁和铝原子的扩散,经过30 h的热处理后,铝化物涂层完全转变为韧性Fe3Al和FeAl相,涂层增厚到60 μm左右,表面粗糙度减小到(2.802±0.382)μm,光洁度略有提高。通过上述工艺获得了致密均匀的铝化物涂层,涂层内部未发现裂纹、孔洞或其他缺陷。同时,表面粗糙度的改善也使得在铝化物涂层上制备其他功能层成为可能。

用粉末包埋法制备渗铝层高效且成本低廉,得到了研究者的广泛关注,成为了当前的主流方法,较适合小型件的批量渗铝处理。但由于加热过程受到渗铝箱尺寸及加热设备尺寸的限制,较难应用于大型件的渗铝。该技术主要受限于生产设备,若能进一步开发连续化生产线,研制特有的大型件生产设备,以及细长件管式连续生产线,粉末包埋法就能有较大的发展前景。

3.2.4 热浸法

热浸法是最先提出的直接型扩散渗铝方法,大致过程如下:将工件清理干净后,放入熔化的Al液中,Al原子直接扩散到基体内部,接着取出工件,待凝固后形成外层Al,内部梯度分布着Fe-Al中间相结构。从发展初期到现在,该法工艺研究完备,是使用最为广泛的渗铝方法,大约80%的工件都是使用此方法制备的[33]。

热浸法工序简单、制得的涂层均匀,一直是研究的热点。近年来提出了一些新型的热浸渗铝方法,如通过外加场辅助热浸过程、热浸之前预处理等,这些是开展该项研究的新方向。

3.3 新型渗铝工艺

新型渗铝工艺主要从两个方面开展:① 在原有工艺上进行改进加强,如多种渗铝方式并行,先采用某一方法预处理,随后用另一方法补强;② 通过新技术加强渗铝过程,如外加场强化。

中国科学院金属研究所Guo等[34]在P92钢上通过表面机械磨损处理技术(SMAT)进行渗铝,得到了AlFe和α-FeAl表层,并与低温复式渗铝(即先进行粉末填充,再进行扩散退火)做了对比。SMAT制备的表层抗裂性好、与基体结合更好、高温抗氧化性也显著提高。

传统渗铝过程较慢,通常需要2 h以上。中国科学院金属研究所沈明礼课题组[35]采用涡流电场加速渗铝,通过电场作用使扩散机制改变,在304奥氏体不锈钢上实现了超高速的渗铝。渗铝过程分别采用直流电、脉冲直流电、交流电的方式进行实验,其原理示意图如图4所示。该研究揭示了涡流电场加速渗铝的机制,发现在采用脉冲电流时,产生的自感应涡流能促进渗铝层的生成。

图4 不同电流通过试样渗铝原理示意图[35]:(a)电流通过试样过程,(b)直流电渗铝原理,(c)脉冲直流电及交流电渗铝原理Fig.4 Aluminizing by passing different currents through the sample[35]: (a) process diagram, (b) DC aluminizing principle, (c) PDC & AC aluminizing principle

实验结果表明,直流渗铝仅通过电流产生焦耳热促进渗铝,效果不明显。交变电流可以促进电迁移力和化学势梯度之间的耦合,获得协同效应加速渗铝,且渗铝后的基体中未观察到异常的晶粒长大或显微组织劣化。该研究中通过化学势梯度和电迁移力协同作用,实现超快速渗铝,将传统渗铝加工时间从几小时缩短到分钟级。该技术操作简单、成本较低,为化工行业蒸汽管道及其他部件在超临界环境中的高速渗铝提出可能,有广阔的发展前景。

西北有色金属研究院李广忠等[36]提出了在钢材表面制备含铝涂层的方法,其制备过程分为图5所示的几个步骤:① 先配置锌掺杂铝浆料,将分散剂聚乙烯醇缩丁醛溶于酒精中;② 向溶液中加入原料Al粉、ZnCl2粉及硅胶后混合均匀形成浆料;③ 把浆料涂覆在经过清洁处理及喷砂后的不锈钢试样表面;④ 通过500~800 ℃的预热过程,不锈钢表面形成一定厚度的锌掺杂铝涂层;⑤ 再经过8~15 A/cm2电流密度的直流电处理50~300 s左右,试样表面迅速合金化,得到所需的含Al涂层。

图5 G115钢表面制备锌掺杂铝涂层过程示意图Fig.5 Schematic diagram of preparation of zinc doped aluminum coating on G115 steel surface

该技术在制备工艺、渗层性能及实现手段方面都较常规制备方法有明显改善。首先,制备工艺方面采用预热和直流电加热两步进行,其中预热阶段提高了预涂覆层中的Al,Zn原子活性。随后采用直流电通过试样,由于电流的焦耳热,预涂覆层中的金属原子迅速渗入Fe基体中,使整个渗铝过程活化,并减少了渗铝阻力。该技术灵活简洁,有效减少了渗铝时间;其次,在渗层性能方面,该方法在制备浆料时采用PVB及硅胶等分散剂,使Al粉和ZnCl2在溶液中分散良好,从而保证了最终制备渗层的均匀性和密度,该方法采用Zn原子掺杂,由于Zn电势低,溶解电流对不锈钢基体实现阴极极化,阻挡了腐蚀介质与基体直接接触,提高了涂层整体的耐腐蚀性;在工艺实现方式上,该方法无需使用高温加热设备,节约成本,采用涂覆工件的方式,不受工件尺寸的限制,能有效处理大型件及管道等复杂异形件,适合大规模批量制备渗铝涂层。由于原料简单、直流电源易于获得,该方法也为材料服役现场的在线修复提供了可靠方案,有广阔的应用前景。

4 煤炭超临界水气化制氢发电技术

传统超临界电站或超超临界电站,其原理都是利用煤炭等原料燃烧产生热量,从而使水形成蒸汽而驱动汽轮机实现发电,不同临界条件仅是改变系统的温度与压力,使聚集状态变化。超临界技术用于使液态的水直接转化为过热蒸汽而提高效率,一定程度地减少了有害气体的排放,但煤炭的燃烧不可避免地会放出硫、氮、碳的氧化物气体,因此需要开发对环境更加友好的新技术。

超临界水气化制氢发电是一种新型的发电技术,西安交通大学郭烈锦团队对该技术开展了长期的研究,采用了各种原料介质进行超临界水气化制氢的实验、如生物质[37, 38]、有机废液[39, 40]、煤炭[41-44]等,为超临界水气化制氢技术提供了初步的依据,并于2016年提出了该技术的示范工程应用即煤炭超临界水气化制氢发电多联产技术[45, 46],也可以形象地称为“水煮煤”技术。该技术是新型洁净的能源技术,原理如图6所示。

图6 煤炭超临界水气化制氢发电原理示意图[45]Fig.6 Technical significance of hydrogen generation from coal supercritical water gasification[45]

通过超临界水反应器使煤中的H,C元素形成氢气、二氧化碳,而N,S等元素可以从排渣口排出。氢气、二氧化碳和水形成超临界混合工质,其中H2燃烧放热供能,燃烧产生H2O,与CO2驱动汽轮机发电,而CO2可以通过分离保存而再利用。该技术热电效率高,有效利用资源,具有十分广阔的应用前景。但目前在超临界水环境下材料的腐蚀问题仍是制约该技术发展的瓶颈。由于该技术直接将超临界混合工质用于工业透平发电,超临界的混合工质直接接触运输管道,对管道的高温耐蚀性提出了很高的要求。关键点在于:① 超临界反应器材料要在25 MPa、650 ℃左右的环境下服役,此外煤浆对容器材料有一定冲刷;② 工业透平转子直接接触超临界混合工质;③ 混合工质输送管道需要能耐超临界环境的高温材料。管道系统庞杂,起到能量转换及输送的重要作用,工质接触材料面积大,若管道材料腐蚀失效,不仅产生爆管泄露等危险,还会直接导致关键部件受损,危及系统运行安全。

目前,针对超临界水气化制氢材料腐蚀问题研究较少。韩国原子能研究所Yi等[47]对T91钢在超临界水氧化环境下的腐蚀机理做了深入研究,在25 MPa水压条件下,分别测试了370与500 ℃下T91样品的腐蚀情况。发现在500 ℃下,试样质量增加,而370 ℃试样质量减少。在500 ℃超临界水氧化条件下,钢材腐蚀机理主要是氧化物的形成,而钢材在370 ℃水中的腐蚀机理则以阳极溶解为主。500 ℃超临界水氧化条件下,T91的裂纹扩展速率提高了40%,这是由于疲劳氧化相互作用所致。也有研究发现含Cr的镍基合金在超临界水环境下的耐蚀性要优于传统316L不锈钢[48],限制超临界水环境的问题主要是材料氧化腐蚀问题以及该问题导致的应力开裂,若能有效解决腐蚀问题,超临界发电技术的效率能继续提高。高温超临界环境下腐蚀的原因与水密度有关,在水密度高的时候,腐蚀机理类似于电化学反应腐蚀,而密度低时机理变为化学氧化直接导致氧化物的形成,还需进一步对机理展开研究。除此之外,目前大多数研究都集中在传统超临界电站受热面腐蚀和核电超临界水冷堆的材料选择上,由于同属超临界水腐蚀问题,超临界水冷堆中的材料选择具有一定的参考意义。朱发文等[49]对P92钢在超临界水环境下的腐蚀做了研究,在500与600 ℃温度下的腐蚀实验结果显示,600 ℃下氧化膜厚度提高了3倍,约为65 μm,氧化膜主要由外层的Fe氧化物与内层的Cr氧化物组成,且膜层发生开裂和剥落。该报道说明,P91传统管道耐热钢能起到一定耐腐蚀作用,但随着温度升高到550 ℃以上,材料耐蚀性恶化,造成膜层剥落,影响使用安全。考虑是否能用强化的方式增强该钢材的耐蚀性,或者通过表面改性方式制备防护涂层。

与传统超临界电站锅炉四管的服役问题类似,制备涂层也是有效解决管道腐蚀的途径之一。Fang等[50]在316L不锈钢上利用等离子喷涂分别制备了厚度为0.2 mm的Al2O3和TiO2涂层,并比较了两种涂层在超临界水环境下的腐蚀行为,在氧气浓度为1000 mg/L、温度为500 ℃、压力为 25 MPa的反应器中进行了80 h的腐蚀试验。腐蚀后Al2O3涂层剥落,残余厚度为0.02 mm,而腐蚀产生的孔隙使氧直接扩散到基体上生成Ni,Fe,Cr等的氧化物;而TiO2基本无变化,耐蚀性较好。该报道对腐蚀前后的样品形貌、质量变化及物相做了表征分析,但未揭示TiO2涂层腐蚀机理,后续还待开展TiO2涂层的相关研究。

由于渗铝涂层的耐高温腐蚀性良好,新型水气化制氢技术关键部位材料也可以考虑通过渗铝层进行保护,还需开展进一步的研究。

5 结 语

随着技术的革新,火力电站的发展从传统的低压电站逐步过渡到超临界电站以及700 ℃超超临界电站,新技术的发电效率逐渐提高,对环境污染也逐步降低,但对电站关键材料的服役性能要求愈发严苛。材料耐高温氧化腐蚀问题是急需解决的关键问题之一,目前解决途径有制备新型耐高温腐蚀合金以及在传统钢材上制备保护层。制备新型耐高温腐蚀合金这一途径得到了长期的研究,目前电站中受热面材料主要使用的有马氏体/铁素体耐热钢、奥氏体耐热钢以及铁基/铁镍基高温合金等,但仍不能完美地解决材料的高温腐蚀问题。在基体表面制备涂层也是有效的耐高温腐蚀途径,其中渗铝方法由于原料易于获得、制备方式简单得到了广泛的研究关注,渗铝后在基材表面形成氧化膜保护层能有效提高传统钢材的耐高温性能及寿命,基体的热稳定性、耐蚀性、耐磨性也有所提高。制备渗铝涂层的手段多种多样,有浆料法、热喷涂法、粉末包埋法、热浸等,目前也开发了新型的渗铝工艺,如外加场加速渗铝等,方法便捷高效,能实现异形长管件的批量渗铝,便于实现工程化应用及修复,有效解决高温蒸汽腐蚀失效问题,有广阔的发展前景和重要的研究意义。

新型示范发电技术即煤炭超临界水气化制氢发电多联产技术的提出,使煤炭能源利用更加高效,且产物循环利用,能完美实现节能减排、降本增效的目标。但该技术工况环境更为复杂,不仅需要解决超临界混合工质的腐蚀问题,还需解决煤浆料对容器材料的冲刷问题,这就对材料的耐蚀性、耐高温性、耐磨性提出了更高的要求。目前已有研究对耐热钢在超临界水环境下的腐蚀行为做了初步探讨,也有研究在耐热钢表面通过涂覆反应或原位生成制备了涂层,如Al2O3、TiO2及渗铝涂层,但这些研究均未对耐蚀性、耐高温、耐磨性做综合性的研究分析,尚处于前期实验室阶段。同时亦可考虑通过渗铝的方法制备高温保护层。开展钢材超临界水环境腐蚀性能研究不仅需要揭示超临界水环境下的腐蚀机理,还需表征出材料表面的摩擦学性能行为,从而进一步通过强化,有的放矢地制备新材料。可以从多元合金化、强化相分布、晶粒大小等角度开发新钢材,而涂层的制备可以从单一涂层研究到开展复合涂层的研究,发展新技术,实现能源的高效利用。