高定向导热炭材料的研究进展

崔正威,袁观明,董志军,丛 野,李轩科

(1. 武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)(2. 武汉科技大学 煤转化与新型炭材料湖北省重点实验室,湖北 武汉 430081)

1 前 言

随着现代工业、国防和科学技术的迅猛发展,导热和散热问题已经成为制约许多领域发展的关键。在微电子及通讯技术领域,高频、高速以及大规模集成电路的密集和小型化,使得单位容积电子器件的发热量迅速增大。目前,微电子芯片的发热量一般为60~90 W·cm-2,最高可达200 W·cm-2以上。因此,电子器件的散热技术越来越成为新产品研发中的关键,其散热性能的好坏直接影响电子产品的工作性能,这是因为过高的温度会危及半导体的结点和焊点,损伤电路连接界面的同时增加导体的阻值[1, 2]。相关研究结果表明,电子元件的温度较正常工作温度降低1 ℃,其故障率可减少4%;若其温度增加10~20 ℃,则故障率将提高100%。通常,微电子芯片的表面温度必须维持在较低温度(如硅器件应小于100 ℃),它才能以高性能稳定工作。此外,许多电子器件需要在40~60 ℃的环境温度下才能正常工作,这就对作为热控重要组成部分的导热材料提出了越来越高的要求,因此迫切需要开发出轻质、高热导率和优异热稳定性的材料[3, 4]。

传统的金属导热材料,如铝、铜、银等,由于存在密度较大、易氧化、比热导率(热导率和体积密度之比)较低、热膨胀系数(CTE)较高等局限性,已经很难满足当前微电子领域电子器件日益增长的散热需求。对于导热型热管理材料而言,材料自身具有较高的比热导率和良好的热态环境服役性能尤为重要。炭材料(以碳元素为主体)具有特殊的结构和优异的导电、导热、耐高温等性能,其中的碳原子采用sp、sp2和sp3杂化的成键方式形成了多种形态和结构,而且其内部石墨微晶排列复杂、取向多样。众所周知,炭材料种类繁多,包括金刚石、石墨材料、炭纤维、炭/炭(C/C)复合材料、纳米炭(富勒烯、纳米碳管、石墨烯、石墨炔)等,具有较低的体积密度和CTE、优异的热力学性能以及较高的比热导率,使其迅速发展成为一类最具前景的导热材料,被广泛应用于能源、计算、通讯、电子、激光和空间科学等高科技领域。但是,一般多晶且各向同性的石墨材料的常温热导率仅为70~150 W·m-1·K-1[4],远远不能满足一些特殊热管理场合的需求。然而,石墨单晶在(002)晶面方向的理论热导率高达2100 W·m-1·K-1以上[5],特别是中间相沥青基石墨纤维和气相生长石墨纤维,其室温轴向热导率分别可达1000和1900 W·m-1·K-1[3, 6],比热导率是传统金属导热材料(铜和铝)的5~20倍。对于这些炭材料而言,只有通过选择合适的碳质前驱体、成型工艺以及热处理条件,控制材料内部石墨微晶的尺寸、取向以及取向的连续性,才能大幅提高材料沿该方向的室温热导率,从而满足特殊热管理领域对此类高定向导热材料的迫切需求,以期突破传统金属导热材料极限热导率的“瓶颈”,将散热技术带入全新的“炭时代”。对于大尺寸(如宏观块体、纤维长丝等)炭材料而言,控制石墨晶体连续取向是实现炭材料高定向导热的关键。

本文主要介绍了常见的粉末状高导热炭材料以及目前已经实现市场化应用的高定向导热炭材料,总结了影响炭材料导热性能的主要因素,并对高定向导热炭材料的发展方向进行了展望。

2 高导热炭材料

2.1 按热导率分类

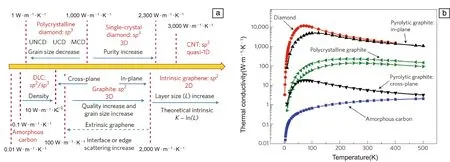

在诸多碳质导热材料中,炭材料因其微观结构的差异而呈现出截然不同的导热性能,且变化范围非常宽广(0.1~3000 W·m-1·K-1)[7]。如图1所示,无定形碳的热导率非常低,通常被用作隔热保温材料;而以纯sp2和sp3杂化成键的炭材料(如纳米碳管、石墨烯和金刚石)的热导率较高,这类材料在热管理领域中的相关应用研究也最为广泛[3, 6, 7]。目前,颗粒状和薄膜状的微/纳米级金刚石的制备及导热性能研究已较为成熟,但由于相对较高的生产成本使其应用在一定程度上受到限制。

图1 碳的同素异形体及其衍生物的导热性能[7]:(a)文献报道的平均热导率;(b)热导率随温度的变化规律Fig.1 Thermal properties of carbon allotropes and their derivatives[7]: (a) average thermal conductivities reported in literature; (b) the variation of thermal conductivity with temperatures

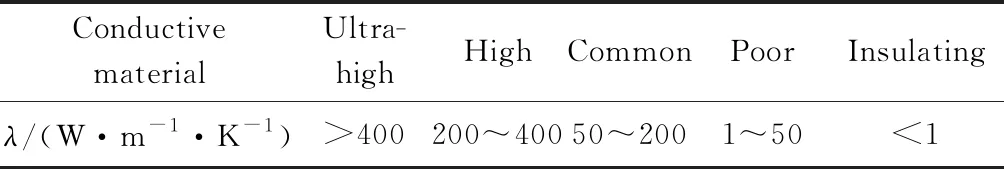

对于导热材料,习惯上根据材料热导率的大小进行划分。郭全贵等参照常用金属散热器材料(如铜、铝等)的热导率(λ),将导热材料分为5类(表1)[8]。Zweben对比了不同高/超高导热材料的性能,如表2所示[9]。虽然铜、铝的热导率较高,但其自身体积密度较大,比热导率较低,而且CTE较高。相比较而言,部分炭材料如石墨、炭纤维和C/C复合材料等,具有超高的热导率、低的体积密度和CTE,同时还具有耐高温、抗腐蚀等优异特性,故成为近年来全球范围内最受关注的热管理材料。

表1 导热材料的分类[8]

表2 高/超高导热材料的物理性能[9]

2.2 粉末状高导热炭材料

粉末状炭材料在宏观上呈粉体或颗粒状,几何尺寸通常在毫米至纳米级,具有高导热特性的粉末状炭材料主要有石墨、金刚石、气相生长炭纤维、纳米碳管和石墨烯等。相对于毫米级和微米级炭材料,纳米级炭材料指的是具有特定结构且三维尺度至少有一维小于100 nm的以C为主体的材料,主要包括富勒烯、纳米碳管、纳米碳纤维、石墨烯、纳米金刚石、纳米有序孔炭等。由于其结构独特、性能优异,纳米级炭材料受到广泛的关注和研究。

气相生长炭纤维、纳米碳管和石墨烯是最常用的纳米级高导热炭材料。气相生长炭纤维的室温轴向热导率高达1950 W·m-1·K-1,尤其在160 K时,其轴向热导率可达到2500 W·m-1·K-1[10]。石墨化处理后气相生长炭纤维的轴向电阻率仅为0.55 μΩ·m,接近于单晶石墨[11]。纳米碳管具有与金刚石相当的导热性能,据报道长度大于10 nm的单壁纳米碳管的轴向热导率大于2800 W·m-1·K-1[12],特别是单根手性为(10,10)的单壁纳米碳管的轴向理论热导率高达6600 W·m-1·K-1[13]。气相生长炭纤维和纳米碳管的轴向热导率非常高,将其用作导热增强填料来制备高导热复合材料本应该具有很好的应用前景,但由于其直径(纳米级)较小、通常以粉末形态存在、存在分散性差和定向排布困难的问题,而且其热传导仅沿轴向、沿径向基本不传热,多以相互缠绕、弯曲的状态存在于复合材料中,较难发挥其轴向热传导的优势,故所制备的复合材料的热导率普遍较低(<140 W·m-1·K-1)[14]。即使是高度定向有序生长的纳米碳管阵列,由于体积密度较低,所制备的复合材料沿阵列方向的热导率也不高(约60 W·m-1·K-1)[15],远低于单根纳米碳管的轴向热导率。

石墨烯是单原子厚度的石墨片[16],具有优异的电学性能(电子的运动速度达到了光速的1/300)、力学性能[17]和非常突出的导热性能,其热导率高达3080~5150 W·m-1·K-1[18]。此外,石墨烯的质量很轻,是最有望成为高分子纳米复合材料的优质导电导热填料[19]。但是,石墨烯尺寸大小、结构缺陷状态及其在复合材料中的分散性、取向性、取向连续性和界面作用等因素都会制约复合材料的最终导热性能。

3 炭材料导热性能的主要影响因素

3.1 石墨晶体

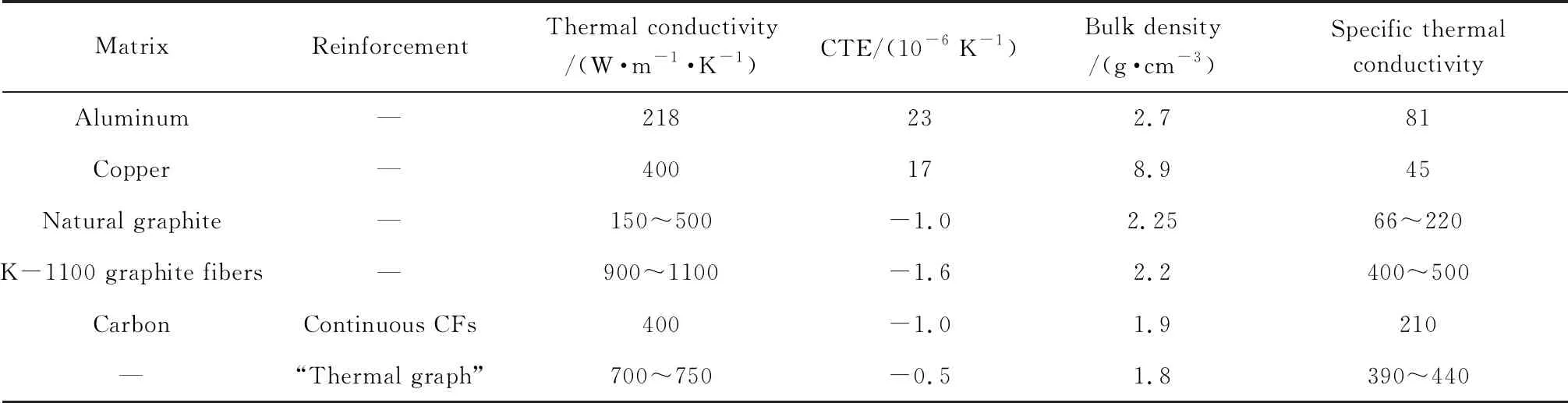

石墨晶体具有六角网平面层状结构,如图2所示,其沿a轴方向(即石墨层面方向)的室温热导率远远大于沿c轴方向的(即垂直石墨层面方向)[20],具有典型的各向异性导热性能。这与其三维有序堆积的结构密切相关(图3a),其(002)晶面间距(d002)最小、微晶参数(La和Lc)较大,故其沿a轴的热导率较高,可达到2000 W·m-1·K-1以上。但是,对于具有乱层石墨结构的炭材料(图3b)来说,石墨层片堆积杂乱无序,d002较大,La和Lc较小,故其热导率也就较低[3, 6]。

图2 理想石墨晶体的结构(a)和其各向异性导热性能(b)[20]Fig.2 Structure (a) and anisotropic thermal conductivities (b) of perfect graphite crystal[20]

图3 理想石墨三维结构(d002=0.3354 nm,Lc≥30 nm)(a)和乱层石墨三维结构(d002≥0.3440 nm,Lc≤5 nm)(b)[3]Fig.3 Three-dimensional structure of perfect graphite (d002=0.3354 nm, Lc≥30 nm) (a) and turbostratic graphite (d002≥0.3440 nm, Lc≤5 nm) (b)[3]

炭材料的高热导率取决于碳原子间牢固的C—C共价键结合和高度有序的六角网状晶格排列,主要依靠弹性晶格的非简谐振动(即声子的相互作用)传递热量,其热导率λ可以用Debye公式[21]表示:λ=1/3(CVL),其中C为单位体积的热容,V为声子的传播速度,L为声子的平均自由程。具有较完整石墨结构的炭材料的室温热导率主要由L来决定,而L与炭材料内部石墨微晶的平面尺寸La有关——La越大,L越大,λ越高[22]。因此,控制炭材料内部石墨微晶的生长、堆积和取向对其获得高导热性能至关重要。

3.2 碳质前驱体原料及热处理工艺

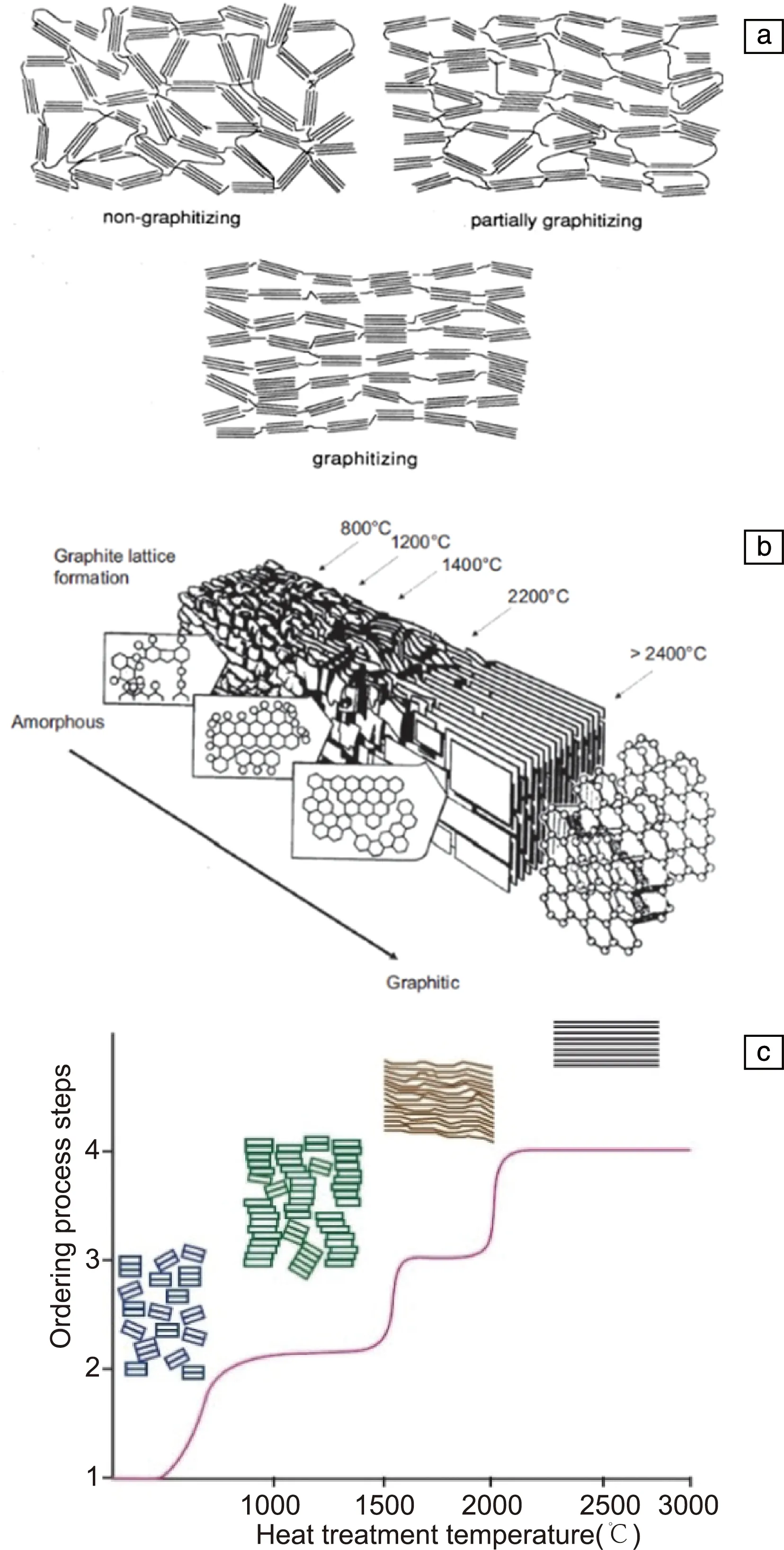

炭材料通常以有机化合物为原料,在高温加热(约1000 ℃)条件下,有机化合物中含有H,O,N等元素的组分被逐渐分解,C不断环化、芳构化(结焦成炭),使H,O,N等杂原子不断减少、C不断富集,从而得到富C物质(即炭材料),最后再经过石墨化过程(约3000 ℃)成为纯C物质,即石墨材料。碳质前驱体原料的种类广泛,包括烃类小分子、树脂、沥青、重质油等,可以通过气态烃的气相炭化、沥青的液相炭化、有机纤维的固相炭化等方式形成炭材料,最后进行高温炭化和石墨化处理。碳质前驱体原料、成炭方式、热处理工艺均会对最终形成的炭材料的宏观形貌、微观结构和物理性能产生较大影响[23-26]。典型的石墨化结构和2种微晶结构转化模型如图4所示[23-25],通常碳质前驱体原料的物理化学性质决定了炭材料的最终结构和性能,同时热处理温度对石墨微晶的结构衍变和转化也具有重要影响。选择易石墨化的“软炭”前驱体(如萘系液晶中间相沥青等)和合适的热处理工艺(如在3000 ℃下高温石墨化),控制石墨微晶在热处理过程中的生长、发育、堆叠和取向,就能得到具有高的结晶度和石墨化程度以及理想导热性能的炭材料[27, 28]。

图4 非石墨化和石墨化炭的Franklin模型(a),碳质前驱体炭化-石墨化过程中Marsh-Griffiths(b)和Oberlin(c)微晶结构转化模型[23-25]Fig.4 Franklin models of non-graphitizing and graphitizing carbons (a), Marsh-Griffiths (b) and Oberlin (c) transformation models of microcrystal structure during carbonization-graphitization process of carbonaceous precursor[23-25]

4 高定向导热炭材料

4.1 柔性石墨

高导热柔性石墨主要以天然鳞片石墨为原料,通过酸化处理进行插层化学反应,再经水洗、干燥和高温膨胀获得高倍膨化的石墨蠕虫,最后经压延、压制工艺制得。目前,采用压延机可以批量制备高导热柔性石墨薄板,其室温面向热导率根据板材厚度不同在200~600 W·m-1·K-1范围可调。由于这种材料无需高温石墨化处理、制备工艺相对简单、制备成本较低,因此不仅可以作为高温密封材料,还可以作为电子器件/热沉间的界面散热垫片[29]。此外,较薄的石墨片具有一定的柔韧性,可以弯曲收卷存放,使其低成本工业化生产得到加速。Nihon Carbon公司和GrafTech公司生产的柔性石墨片如图5所示。近年来,有研究将石墨烯或其前驱体氧化石墨烯通过组装技术制成膜,大大提高了其热导率(862.5~1043.5 W·m-1·K-1)[30],但生产成本相对较高。而且,柔性石墨的力学性能不是很高,且随着厚度的增加其力学性能有所降低,因此适用于对材料强度、韧性和抗折性能要求不是很高的领域。

图5 Nihon Carbon公司的卷状柔性石墨片(a)和GrafTech公司的柔性石墨生产线(b)Fig.5 The optical images of roll-shaped flexible graphite sheet from Nihon Carbon Co., Ltd. (a) and production line for flexible graphite sheet of GrafTech Co., Ltd. (b)

4.2 天然鳞片石墨模压块

天然鳞片石墨模压块是以廉价易得的较大粒径(≥0.5 mm)、高平整度、高纯度(99.9%)、高结晶度的天然鳞片石墨(其La较大,有利于热传导)为原料,利用液晶中间相沥青或其它高软化点、高残炭率的沥青为粘结剂,采用500 ℃左右的中温热模压一次成型,随后再经高温炭化-石墨化热处理制得高导热石墨块体材料。通过控制成型工艺可以实现天然鳞片石墨和粘结剂高度择优取向,从而使石墨块体的室温二维面向热导率达到620 W·m-1·K-1[31, 32]。

该制备方法利用具有向列型液晶结构的中间相沥青作为粘结剂实现石墨材料的结构取向调控,这是因为液晶中间相沥青在软化点温度以上受热熔融后自身的粘度较低、流动性较好,易发生流变取向,且会沿剪切力方向定向铺展;而且所受到的剪切力越大,分子取向就越明显[33, 34],这种流线型取向结构经高温热处理后很容易转化为理想石墨晶体结构,故天然鳞片石墨模压块具有高定向导热特性。

4.3 高定向热解石墨

高定向热解石墨是指晶粒沿石墨层片方向高度定向的类似单晶石墨的多晶石墨,由热解炭在应力作用下高温热处理得到。其体积密度(2.25~2.26 g·cm-3)和d002(0.3354~0.3359 nm)与单晶石墨的(2.26 g·cm-3, 0.3354 nm)非常接近,沿石墨层片方向的室温热导率高达1600~2000 W·m-1·K-1[35]。由于该材料需要在3400~3600 ℃的高温下加压(10 MPa)制备,生产周期较长、生产成本较高,因而其应用受到了极大限制。近年来,日本松下公司研发的热解石墨薄片的面内热导率根据其体积密度(0.85~2.13 g·cm-3)和厚度(0.100~0.010 mm)在700~1950 W·m-1·K-1范围可调[36]。但是,石墨薄片的热导率受体积密度、厚度以及热解工艺的影响较大,厚度越大,体积密度越低,其热导率越低。同时,石墨薄片较难加工成具有较高密度和晶体取向的大尺寸块体材料,再加上其力学性能不高,因而在某些领域的应用受到一定限制。

4.4 聚酰亚胺石墨膜/块体

聚酰亚胺石墨膜是一种高结晶度石墨膜,主要是由高定向有机高分子聚酰亚胺薄膜在惰性气氛下加压炭化、并经2800~3200 ℃石墨化处理制得,具有与高定向热解石墨类似的高结晶度和择优取向,其热导率为1900 W·m-1·K-1[37]。石墨膜的高热导率主要取决于有机高分子薄膜的品质(如高定向度)、压制条件、升温处理制度以及最终石墨化温度等。由于国产薄膜材质、平整度和取向性较差,而且石墨化温度较低,使得所制的石墨膜的热导率低于国外同类材料水平。目前,国内聚酰亚胺石墨膜普遍采用间歇式叠片模压“片烧”制备技术,该技术生产成本较高、制备效率较低、能耗特别大,而且薄膜片材面向尺寸受限于石墨模具和热处理炉的尺寸。新兴的先进“卷烧”制备技术直接对卷筒状的有机膜进行炭化-石墨化处理,通过控制热处理工艺可以得到较大尺寸的卷筒状石墨膜(图6a),该技术可明显提高石墨膜的生产效率并改善其力学性能。此外,连续式高温炭化技术有望在进一步降低石墨膜的生产成本和提高生产效率的同时节约能源。

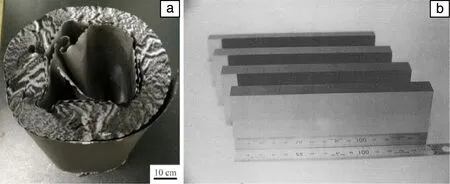

目前,国内聚酰亚胺石墨膜的制备技术已经成熟,各类薄膜制品均已产业化,市场趋于饱和。然而,具有一定厚度(如厘米级)和较大尺寸的聚酰亚胺石墨块体的制备技术仍没有突破。袁观明等将厚度为50 μm的双向拉伸聚酰亚胺薄膜剪裁、压制炭化,再经3000 ℃高温石墨化制备了高取向石墨材料,其沿石墨层片方向的电阻率为0.48 μΩ·m,实测面向热导率达到了994 W·m-1·K-1[38]。Murakami等以高度取向的聚酰亚胺薄膜为原料,经过裁切、层叠、压制、炭化和石墨化,制得了电阻率为4.00 μΩ·m、热导率高达400~800 W·m-1·K-1的块体材料,如图6b所示[39]。

图6 卷筒状聚酰亚胺石墨膜(a)和高定向聚酰亚胺石墨块体(b)[39]的光学照片Fig.6 The optical images of roll-shaped polyimide graphite films (a) and high-oriented polyimide graphite blocks (b)[39]

4.5 高性能沥青基炭纤维连续长丝及其复合材料

液晶中间相沥青通过热熔纺丝、氧化稳定化和炭化过程,液晶中固有分子的定向排列被保留下来,再经高温石墨化处理使其晶体沿纤维轴高度择优取向得到高性能沥青基炭纤维,其具有优良的轴向传热、导电性能[40]。目前,日本三菱化学、石墨纤维和美国氰特3家公司垄断了高性能沥青基炭纤维,拥有成熟的中间相沥青原料及高性能中间相沥青基炭纤维连续长丝的制备技术,并形成了炭纤维及其复合材料系列产品,其中炭纤维产品包括连续长丝、短切纤维和磨碎纤维粉3种形态[4]。美国氰特公司生产的K-1100型石墨纤维,其室温轴向热导率高达1000 W·m-1·K-1,结合低CTE、高模量和低密度,使其特别适合于被制成热导率高、尺寸稳定且不同组分间CTE匹配良好的复合材料,被广泛应用于卫星、导弹以及航空电子装置的散热板、印刷电路衬板等领域[41]。国内主要有陕西天策(北京化工大学)、辽宁诺科(中国科学院宁波材料技术与工程研究所)、东映碳材(湖南大学)、宝武炭材(武汉科技大学)等单位开展了中间相沥青原料及其高性能炭纤维的相关研究工作,研究水平和整体实力与国外仍存在一定差距,严重制约了我国航空航天、国防军工等诸多尖端科技领域的发展和进步。

中间相沥青基炭纤维是高导热复合材料的理想填料[42],特别是添加了一定量石墨烯的复合材料,其热导率高达1322 W·m-1·K-1[43]。短切纤维和磨碎纤维粉通常作为复合材料的导电导热填料,被制备成具有不同导热性能的炭纤维树脂基导热膏或散热脂等(热导率一般低于30 W·m-1·K-1),作为导热介质材料被应用于热管理领域的界面散热;纤维连续长丝和定长丝被用作导热增强相制备的复合材料具有高定向导热特性。

中间相沥青基炭纤维增强的C/C复合材料的导热性能与纤维自身的导热性能、体积分数、铺排方向或编织维数、体积密度以及工艺条件等密切相关[20, 44-47]。目前,国外报道的一维高导热C/C复合材料的室温热导率可达851 W·m-1·K-1[44]。袁观明等[48-51]采用中间相沥青基大直径(约为50 μm)圆形纤维和大尺寸带状纤维(截面宽度约为2 mm,厚度约为10 μm)制备的一维C/C复合材料的室温热导率分别高达675和896 W·m-1·K-1,如图7所示[50, 52],利用复合规则反推其团队所用的炭纤维的室温轴向热导率达到了1100 W·m-1·K-1。此外,通过专门的结构设计,可以制备热导率分别为700,400和350 W·m-1·K-1的一维、二维和三维高导热C/C复合材料[53];采用高导热中间相沥青基石墨纤维增强的一维和二维树脂基复合材料也具有较高的定向导热性能(约500 W·m-1·K-1)[54, 55]。

图7 圆形(a)和带状(b)纤维增强一维C/C复合材料的示意图及高取向带状炭纤维的横截面SEM照片(c, d)[50, 52]Fig.7 Illustrations of one-dimensional C/C composites reinforced by round- (a) and ribbon- (b) shaped CFs, and transverse-sectional SEM images of ribbon-shaped CFs with high orientation (c, d) [50, 52]

4.6 特种碳质纤维材料

与采用有机前驱原料(如聚丙烯腈、沥青等)经纺丝-预氧化-炭化工艺制备的传统碳质纤维不同,特种碳质纤维材料是以碳质易石墨化的原料或石墨质原料为前驱体,如纳米碳管、石墨烯等,采用自组装等特殊工艺或非传统工艺制备的纤维状炭材料,如图8所示[56]。采用氧化石墨烯通过有序自组装、湿纺工艺制备石墨烯纤维(图9),再经高温热处理使石墨烯层片沿纤维长度方向择优取向,获得具有超高轴向热导率(1290 W·m-1·K-1)的纤维长丝[57],实现了炭纤维的定向连续高导热,拓宽了碳基热管理材料的研究领域。

图8 传统炭纤维和新型炭纤维的制备工艺[56]Fig.8 Preparation processes for conventional and novel carbon fibers[56]

图9 氧化石墨烯纤维及石墨烯纤维的“夹层”结构示意图[57]Fig.9 Schematic image of the “intercalated” structures of GO fibers and graphene fibers[57]

5 结 语

综上,本文主要介绍了国内外高导热炭材料的研究进展,部分高导热炭材料已经成功走向了市场,如纳米碳管、石墨烯、柔性石墨、石墨膜等;然而,中间相沥青基石墨纤维连续长丝等高导热炭材料的制备技术国外虽已成熟,但是国内整体水平目前处于中试阶段,需进一步深入系统研究。目前,在碳质导热材料领域已经积累了较为扎实的研制理论,并形成了一些成熟的制备方法和调控工艺,研究重点正向降低生产成本、简化工艺流程、提高导热性能、加强实际应用等方向发展。

从优质碳质易石墨化前驱体的选择出发,通过分子结构设计和热处理工艺调控得到高定向导热炭材料,部分炭材料的导热性能明显优于普通金属,可以在高温、腐蚀、潮湿等苛刻环境下长期稳定服役。高导热炭材料种类繁多、形态多样,包括纤维、粉体、块体和薄膜等,因此在导热、散热、热疏导、热防护等热管理领域具有非常广泛的应用前景和市场。粉末状炭材料根据个体尺寸特征可直接用于微纳小型器件散热,或作为导热膏/散热脂的导热填料用于界面散热;形态、尺寸以及石墨微晶结构定向可控的高导热炭材料可用作宏观散热器件或热沉材料。这两类炭材料在热传导应用中各有所长,可以在小型微纳电子元件和大型高功率集成器件等领域复合使用实现互补,从而解决高速、高功率、集成化5G通信等领域的热管理难题。