拖拉机防护装置自动静载试验系统设计

刘德营 李和清 卞兆娟 闫一哲 张华希 於海明

(1.南京农业大学工学院, 南京 210031; 2.江苏省农业机械试验鉴定站, 南京 210017)

0 引言

翻车防护装置(Roll-over protective structures, ROPS)是指车辆发生倾翻事故时,避免或减轻驾驶员受到伤害的一种保护性装置,主要有驾驶室和安全架两种结构形式[1]。ROPS能有效防止车辆发生翻车后的连续翻滚,并可吸收一定的冲击载荷,从而降低事故对驾驶员的伤害[2-3]。随着计算机技术的发展,研究人员利用AutoCAD、CAE软件仿真模拟车辆发生翻车事故,进而改进设计和缩短开发周期,降低了研发成本[4-7]。根据OECD规则、ISO标准以及我国行业标准,对安装ROPS的拖拉机,必须通过相关检测部门对防护装置的强度考核[8]。防护装置静载试验方法比动载试验方法复现性好、适用范围大,可精确测定驾驶室或安全架受载时的变形,尤其适用于新设计机型的试验考核[9]。因此,国内农机试验鉴定部门多采用静载试验方法对拖拉机的防护装置进行测试。

目前,国外已有针对装载机、拖拉机的专用防护装置检测装备,其主要代表有德国农协和西班牙农业部研发的拖拉机静载试验台[10-12]。国内在引进和吸收国外研究成果的基础上,也有这方面的尝试。在拖拉机防护装置静态试验台机械加载系统结构方面,王永建等[13]研究了试验台的工作原理、结构和特点,确定了技术参数;文献[14-15]研究了拖拉机安全防翻架试验台机械支撑系统、液压系统、控制系统及测量系统。其中,机械支撑系统采用4根垂直支架组成框架结构,以满足不同工况的试验加载需求,但存在试验装置调节繁琐、占地面积大、无法实现纵向前加载试验等问题。在测控系统方面,关晓梅等[9]设计了一种轮式拖拉机驾驶室静载试验台计算机测试系统,但试验数据采集和处理效率低,无法满足大型拖拉机防护装置的测试要求;杨洋等[16]利用LabWindows/CVI软件,使用多线程技术进行了试验台测试系统研发,提出一种提升能量计算精度的算法和一种检测标准评价方法,但在变形载荷试验采集过程中依赖于原始的手动操控方式,且无法实现超载试验判断,试验效率低。综上,国内针对拖拉机防护装置静态试验系统的研究成果不多,现有试验检测装备均采用框架固定式加载结构,造成装置调节繁琐、试验场地利用率低等问题,测控系统采用人工记录和手动控制方式,试验效率和测试精度均有待进一步提高。

本文在现有研究基础上,利用现代计算机技术、传感器技术、自动控制技术和机电一体化技术,设计一套拖拉机防护装置自动静载试验系统,以期达到较高的试验测控精度,满足拖拉机防护装置试验检测鉴定要求。

1 自动静载试验系统

1.1 总体结构

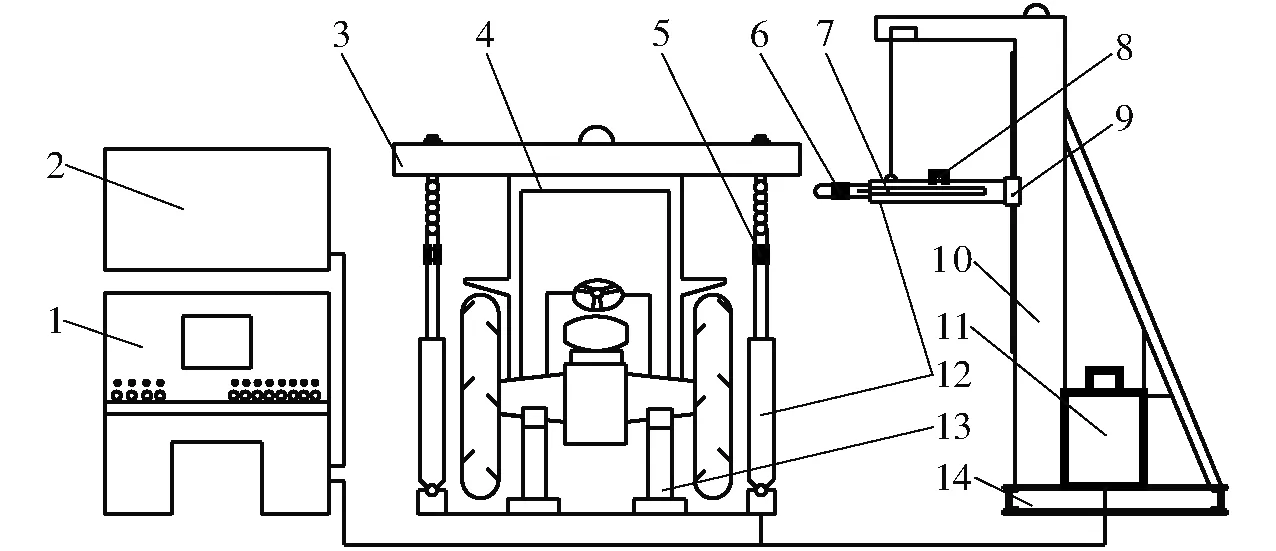

拖拉机防护装置自动静载试验系统如图1所示,包括机械及辅助系统、液压系统和测控系统。机械系统主要由水平加载装置、垂直压垮装置及固定工装夹具组成,包括加载立柱及其底座、压垮横梁、液压缸及其调节装置、液压泵站、倾角传感器、位移传感器、压力传感器、拉力传感器、测控柜、外部显示大屏等部分。采用模块化结构,可以实现对拖拉机四柱、六柱式的驾驶室和折叠、非折叠式的安全架进行水平加载试验和垂直压垮试验。

图1 拖拉机防护装置自动静载试验系统示意图Fig.1 Schematic of automatic static load test system for tractor ROPS1.测控柜 2.外部显示大屏 3.压垮横梁 4.防护装置 5.拉力传感器 6.压力传感器 7.位移传感器 8.倾角传感器 9.液压缸调节装置 10.加载立柱 11.液压泵站 12.液压缸 13.固定工装夹具 14.底座

1.2 系统方案设计

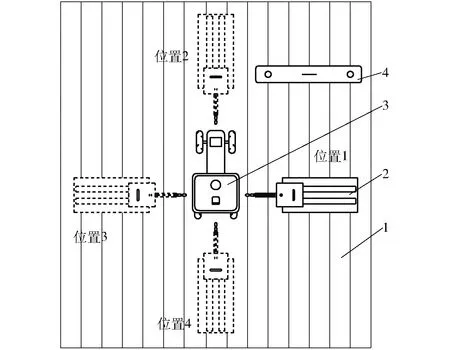

由于拖拉机防护装置静载考核时需分别进行纵向加载、垂直后压垮、侧向加载和垂直前压垮等试验[1],各试验加载位置不同。因此,试验台采用一次性夹持固定防护装置于铸铁地平导轨上,通过三维移动可手动/遥控调节加载装置的加载立柱和压垮横梁,从而实现对防护装置在不同加载位置的水平纵向、侧向加载和垂直压垮等试验,如图2所示。该试验系统较现有的框架固定式加载结构方案,装置调节灵活,操作方便,避免了试验中多次移动拖拉机防护装置带来的误差,能有效提高试验精度和场地利用率,同时减少试验劳动强度。

图2 拖拉机防护装置试验加载方案示意图Fig.2 Schematic of test loading scheme of tractor ROPS1.铸铁地平导轨 2.加载立柱 3.防护装置 4.压垮横梁

1.3 主要技术参数

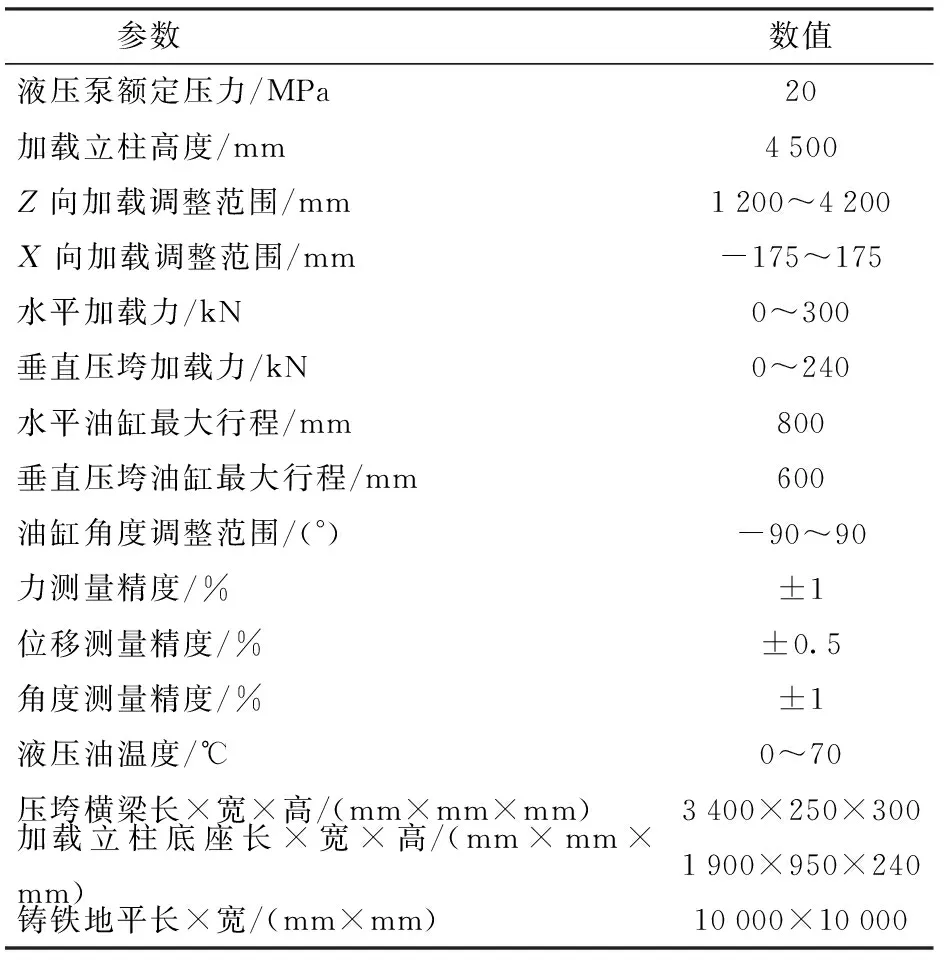

试验系统的相关参数如表1所示。

表1 拖拉机防护装置自动静载试验系统主要参数Tab.1 Main parameters of automatic static load test system for tractor ROPS

2 液压系统

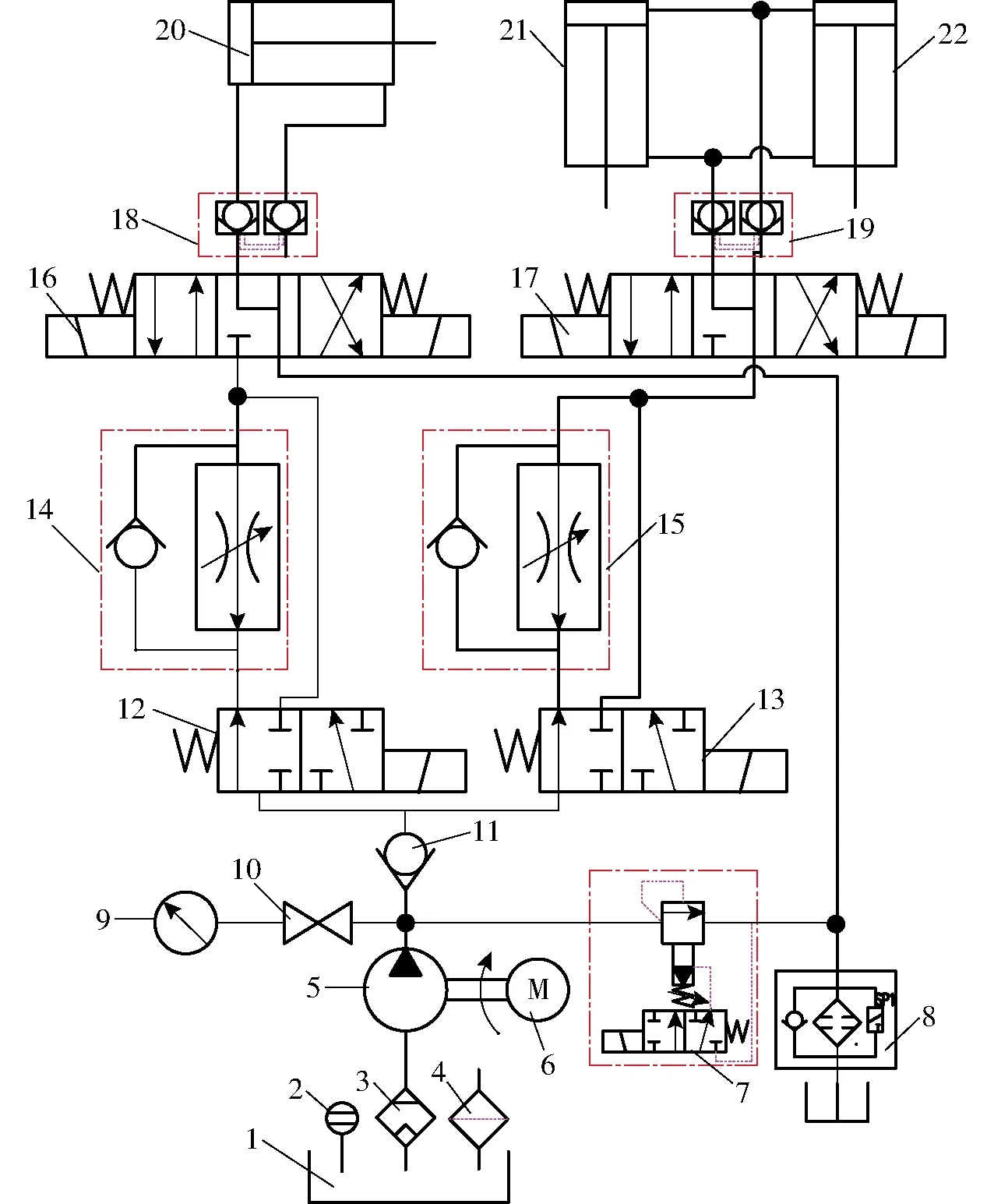

系统采用液力加载,液压系统由油箱、油表、过滤器、电机、油泵、溢流阀、调速阀、电磁换向阀、水平加载液压缸、压垮加载液压缸及连接油管等组成,如图3所示。

图3 液压加载系统原理图Fig.3 Schematic of hydraulic loading system1.油箱 2.液位计 3.空气滤清器 4.吸油过滤器 5.油泵 6.油泵电机 7.电磁溢流阀 8.回油滤油器 9.压力表 10.压力表开关 11.单向阀 12、13.两位三通电磁阀 14、15.调速阀 16、17.三位四通电磁阀 18、19.液压锁 20.水平加载液压缸 21、22.压垮加载液压缸

根据压力和流量需求[16],并综合考虑功能要求和成本,选用PFE-31016型柱销式叶片泵,排量为16.5 mL/r,额定压力为20 MPa、驱动功率为10 kW,转速为800~2 800 r/min。电机带动油泵,产生液压油,液压油通过管路、溢流阀、调速阀、电磁换向阀等其他液压组件传送至水平加载液压缸或压垮加载液压缸,以实现有效加载。

3 测控系统

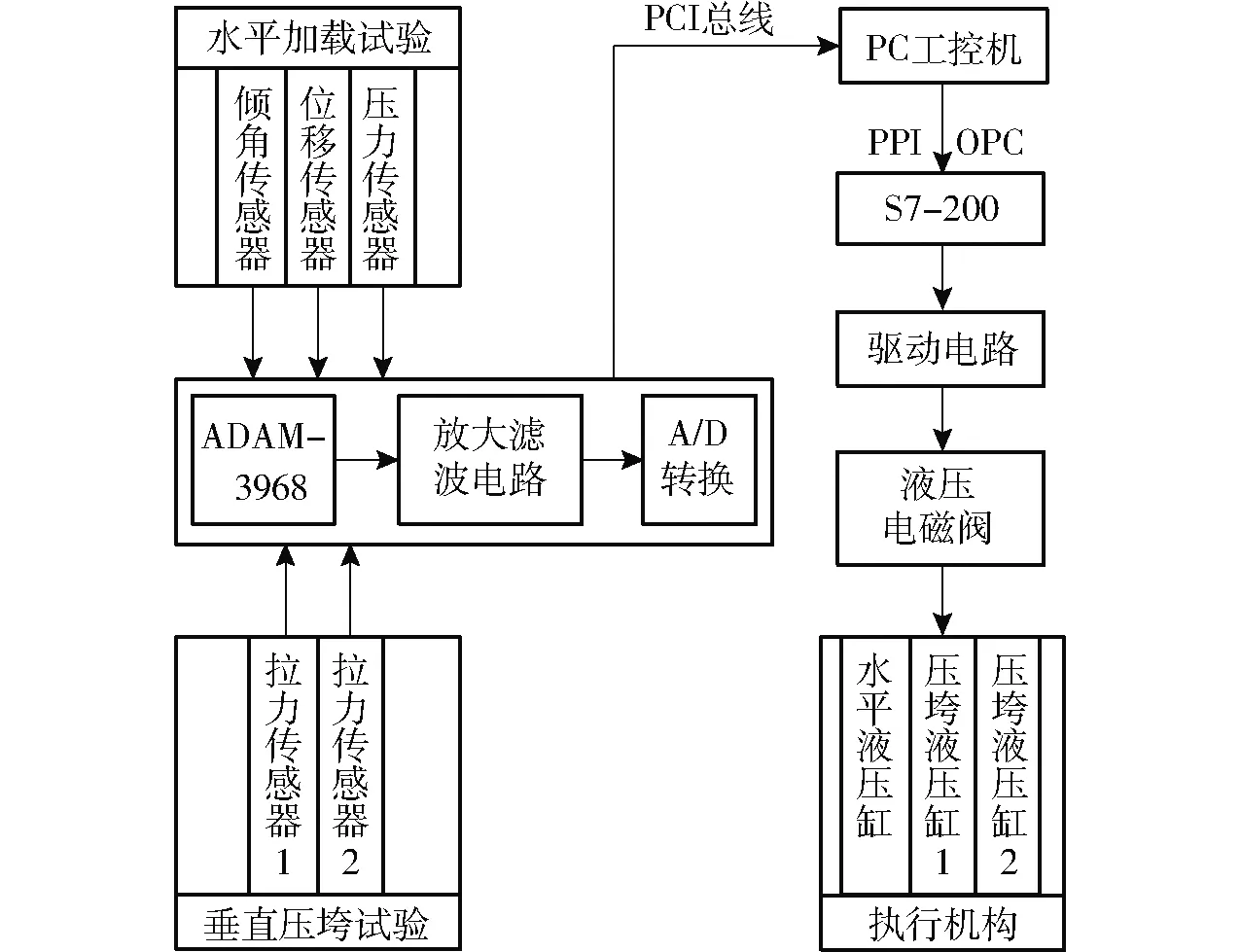

测控系统包括数据采集处理和控制系统2个模块,主要由PC工控机、测控软件、PLC、模拟量采集卡、倾角传感器、位移传感器、压力传感器和拉力传感器等组成,测控系统实现流程如图4所示。

图4 测控系统流程框图Fig.4 Flow chart of measurement and control system

数据采集处理模块主要实现对倾角、位移、压力、拉力传感器数据的实时采集,试验系统共有1个倾角传感器(SCA110T型,量程±60°)、1个位移传感器(KTC拉杆式,量程0~800 mm)、1个压力传感器(BK-1B型,量程0~250 kN)和2个拉力传感器(BK-1B型,量程0~250 kN),其分别用于检测水平加载油缸角度、水平加载变形量、水平加载压力以及垂直压垮力。模拟量采集卡选用研华公司生产的16位PCI-1716L型多功能数据采集卡,采样频率可达20 kHz。由于传感器的输出信号微弱,同时测试现场存在干扰,因此传感器信号须经隔离放大器后进行滤波,处理后的信号送入采集卡实现A/D转换,经PCI总线传输至PC工控机。

控制系统模块主要实现对液压油缸的控制,主要由PLC、中间继电器、开关电源、急停按钮、无线遥控器和接收器等组成。系统选用西门子S7-200系列PLC(CPU226)作为主控制器,MY2NJ型中间继电器为驱动元件,设计有手动、自动控制和紧急停止功能。自动模式用于油缸按规定速度(v≤5 mm/s)加载[1],手动模式用于试验前期对装置的快速调节。电路中设计了无线接收器和遥控器,通过遥控准确调节油缸至加载点,以提高试验效率和测试精度。 另外,系统还设计了急停按钮,当发生紧急情况时,可快速按下以保障试验人员和系统安全。

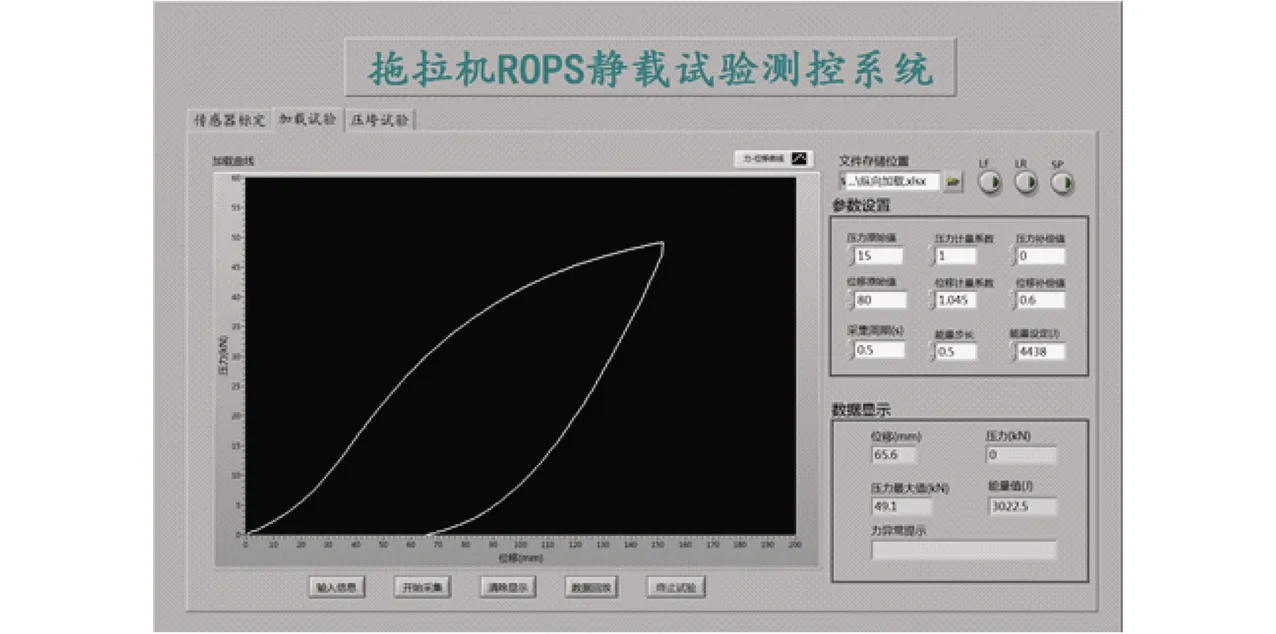

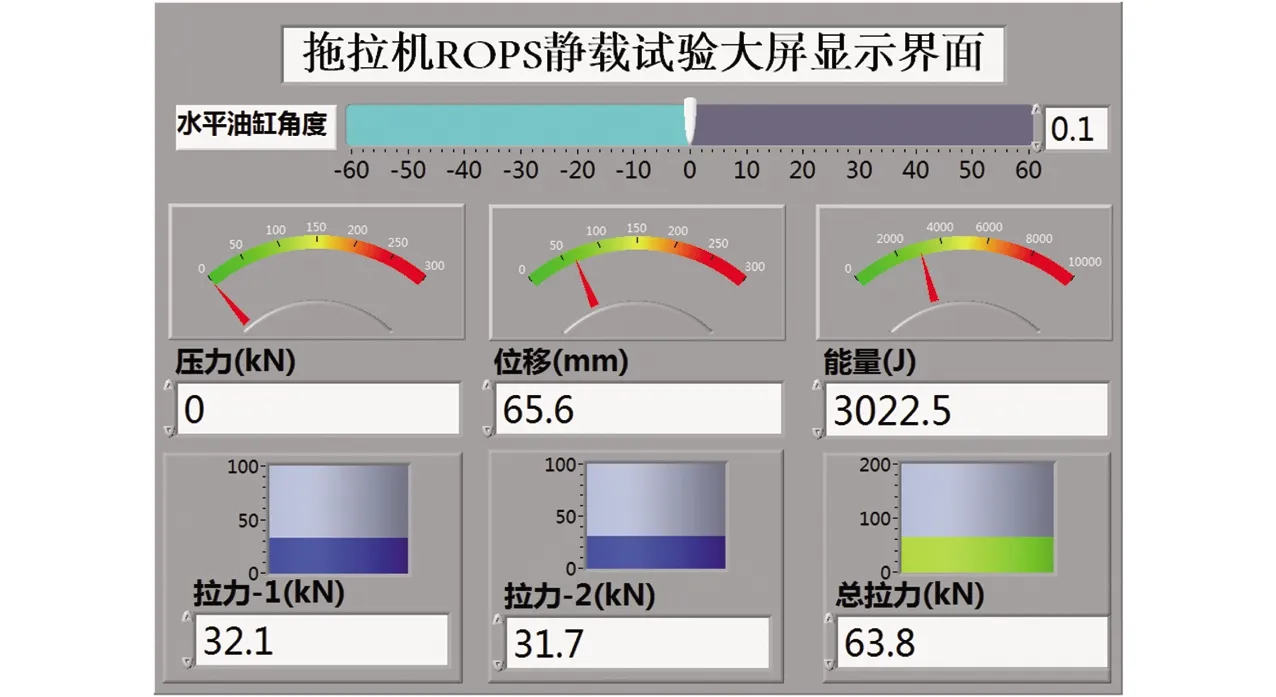

测控系统基于LabVIEW虚拟仪器技术,进行了图形化语言编程,系统主界面如图5所示。软件主界面包括传感器标定校准、水平加载试验和压垮试验。试验前,首先运行主程序,进行传感器标定校准,完成后选择“水平加载试验”或“压垮试验”,将所需要的试验参数值输入相应文本框;然后选择“文件存储位置”并保存;最后点击“开始采集”开始试验。试验过程中,系统会自动存储试验数据于Excel表格中。为了提高传感器信号采集的准确性,程序采用滑动均值滤波算法对信号进行预处理,尽可能消除现场干扰对数据的影响[17]。此外,软件还设计了外部大屏显示界面,支持试验数据内外屏同步显示,以便于试验人员现场观察和调节,如图6所示。

图5 测控系统软件主界面Fig.5 Main interface of measurement and control system software

图6 测控系统软件大屏显示界面Fig.6 Measurement and control system software screen display interface

当进行水平加载试验时,系统会自动采集试验台油缸角度、压力、位移信号,绘制力-变形量曲线,计算被测防护装置实时吸收能量,采用文献[9,18]中的矩形积分算法进行能量计算,计算式为

(1)

式中E——水平加载试验时防护装置所吸收的能量,J

F——试验中所施加的静载力,N

L′——能量到达设定值时防护装置的水平变形量,mm

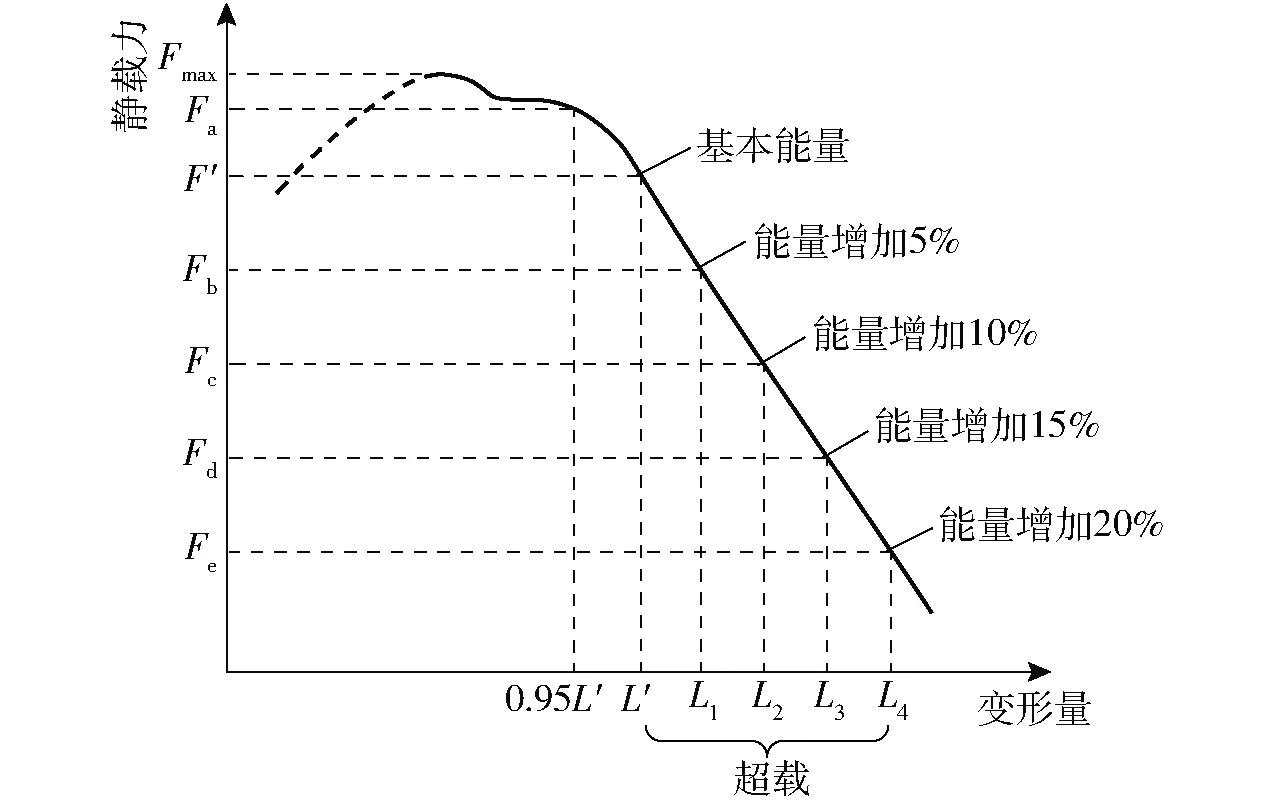

当防护装置吸收能量达到初始设定基本能量值时,系统会自动判断是否进行超载试验,超载试验判断条件如图7所示。

图7 超载试验判断曲线Fig.7 Overload test judgment curve

参照文献[1],防护装置吸收基本能量后,若最后5%变形时的加载力满足条件:①Fa>1.03F′,进行第1次超载试验,能量增加5%。②Fb<0.97F′,进行第2次超载试验,能量增加10%。③Fc<0.97Fb,进行第3次超载试验,能量增加15%。④Fd<0.97Fc,进行第4次超载试验,能量增加20%,需进行超载试验。反之,停止试验。

当进行垂直压垮试验时,软件操作步骤同水平加载试验,系统实时采集拉力1、拉力2信号,绘制压垮力-时间曲线并计算总压垮力。当压垮力达到初始设定值后,停止试验。

4 系统试验验证

4.1 试验条件与方法

以江苏沃得农业机械有限公司提供的WD1104型轮式拖拉机安全驾驶室为试验对象,其用于计算驾驶室静载试验水平加载基本能量和垂直压垮力的质量为3 170 kg。将驾驶室固定在试验台上,将车门、天窗锁和窗户等拆下或全部打开,仅留下防护装置,以便试验时不增加防护装置的强度,消除非结构件对试验结果的影响。全部试验在同一驾驶室上进行,且试验期间不得对驾驶室进行维修和加固[1,19]。试验方法参照GB/T 19498—2017《农林拖拉机防护装置静态试验方法和验收技术条件》和GB/T 6236—2008《农林拖拉机和机械驾驶座标志点》的要求[1,20]。

4.2 试验结果与分析

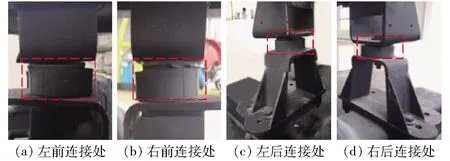

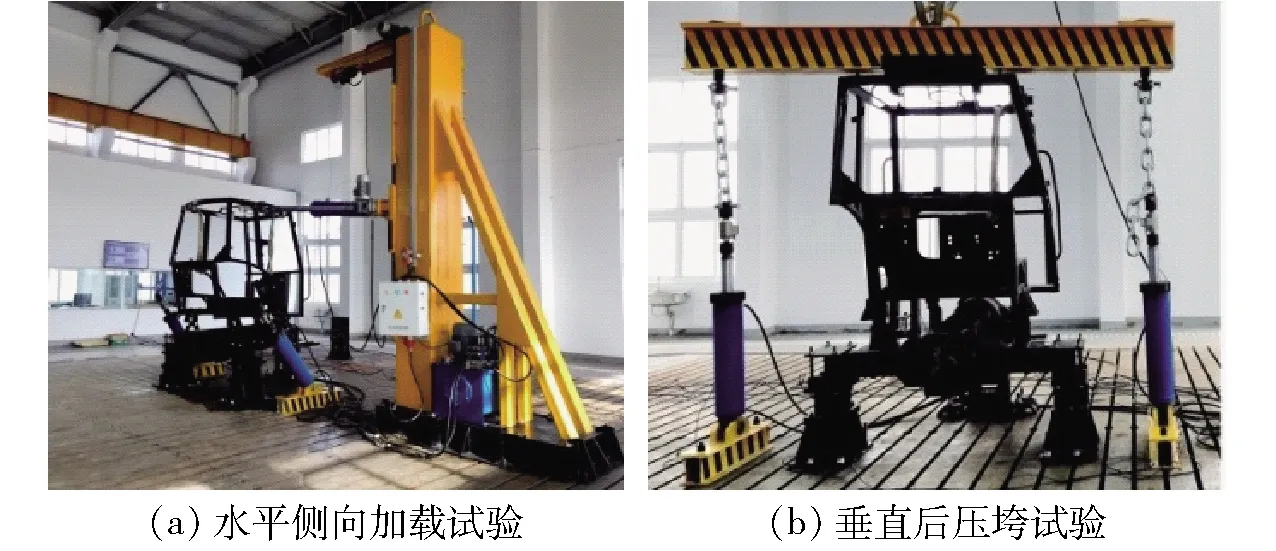

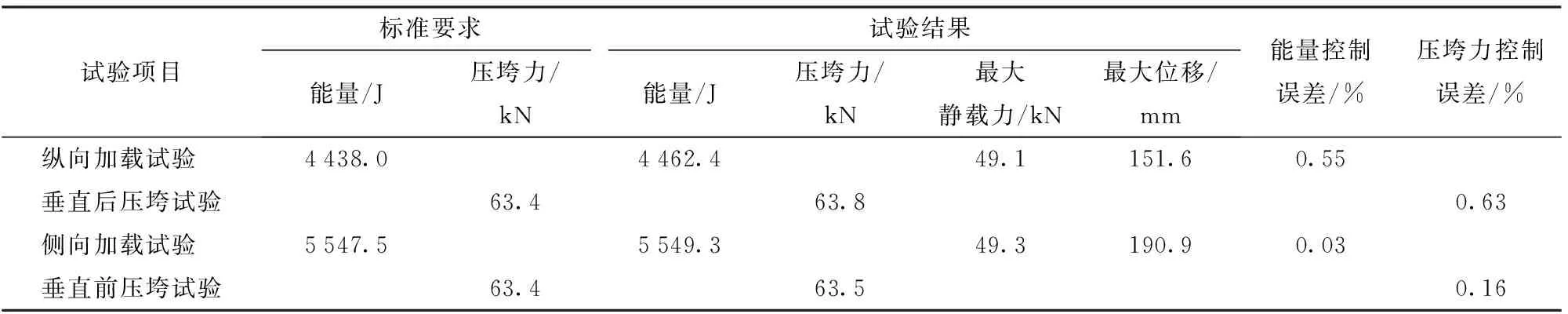

按照GB/T 19498—2017《农林拖拉机防护装置静态试验方法和验收技术条件》对WD1104型轮式拖拉机安全驾驶室依次进行了纵向加载、垂直后压垮、侧向加载和垂直前压垮试验,图8为水平侧向加载和垂直后压垮试验状态图,拖拉机驾驶室连接部位形变细节如图9所示,各试验结果如表2所示。

图9 拖拉机驾驶室连接部位形变细节Fig.9 Deformation details of connection position of tractor cab

图8 拖拉机驾驶室静载强度试验现场Fig.8 Tractor cab static load strength test site

表2 拖拉机驾驶室静载试验结果Tab.2 Test results of static load of tractor cab

由表2可知,能量和压垮力控制误差均不大于0.63%,准确率不低于99.37%,说明系统具有较高的测控精度,满足拖拉机防护装置静载试验要求。

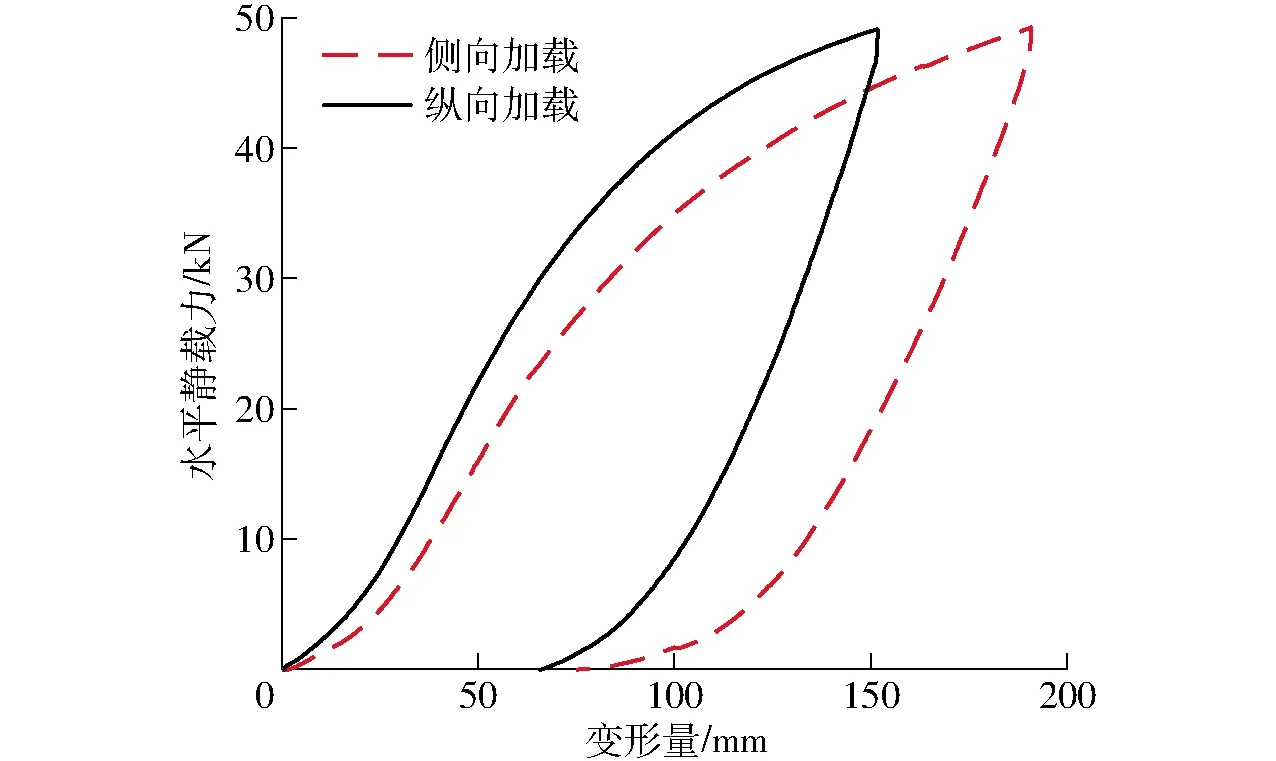

通过拖拉机防护装置自动静载试验台测得拖拉机安全驾驶室水平侧向、纵向加载和垂直后压垮、前压垮的静载力曲线。由于测试软件只能记录单次试验曲线,为了便于直观分析,运用Excel软件将同类型试验结果绘制于同一图中,如图10、11所示。

图10 水平静载力-变形量曲线Fig.10 Horizontal load test force-deformation curve

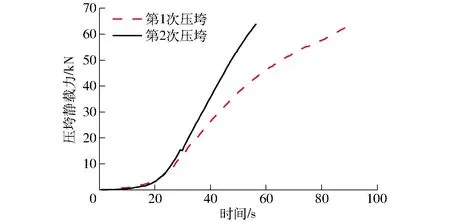

图11 压垮静载力-时间曲线Fig.11 Pressure-time curve of under compression test

由图10、11及表2可知,当进行水平侧向、纵向加载、第1次压垮(后压垮)和第2次压垮(前压垮)试验时,拖拉机驾驶室均发生弹性变形和塑性变形;纵向和侧向加载点最大位移分别为151.6、190.9 mm,最大静载力为49.1、49.3 kN;卸载后,加载点分别发生65.6、75.5 mm的永久变形;第1次压垮和第2次压垮试验加载点最大压垮力分别为63.8、63.5 kN;另外,通过曲线可看出,试验时驾驶室受到的静载力与位移、压垮力与时间是非线性变化,驾驶室的部分骨架承受的应力超过了屈服极限,进入了塑性变形,这与文献[13-16]中得到的结果一致。

5 结论

(1)设计了拖拉机防护装置自动静载试验系统,该系统可以实现一次性安装固定防护装置,通过三维移动可手动/遥控调节加载装置的加载立柱和压垮横梁,实现不同加载点的静载试验。该系统调节灵活、操作方便,能提高试验场地利用率和试验效率,降低试验劳动强度。

(2)试验台测控系统由工控机、PLC、采集卡和控制软件等组成,整个测控过程能实现手动/遥控调节、自动加载、大屏显示和紧急停止等功能,既可采集油缸倾角、防护装置形变、加载压力、压垮力等信号,还能自动进行数据处理和超载试验判断,提高了拖拉机防护装置静载试验系统的自动化水平。

(3)对拖拉机防护装置进行了水平纵向加载、侧向加载和垂直第1次压垮、第2次压垮试验,4次试验中能量控制误差和压垮力控制误差分别为0.55%、0.03%、0.63%和0.16%。试验表明,该试验系统能开展拖拉机防护装置静载试验,满足相关标准对试验设备的要求。