AMT特殊工况换挡控制

赵国强,任宪丰,李 强,张 超,张明波

(潍柴动力股份有限公司,山东 潍坊 261061)

AMT是在保持机械式手动变速器基本结构不变的情况下,加装了执行机构,取代了原来由驾驶员手动完成的离合器分离与接合、摘挡与挂挡等操作,减少了人工介入,大大降低了操作难度,提高了工作效率。在国家蓝天保卫战的战略下,AMT的高效率、低成本和操作简单、方便等特性在新能源动力总成上得到了广泛的应用[1]。但是AMT存在换挡过程中动力中断、坡道自动起步以及坡道换挡困难等薄弱项,尤其是坡道换挡,如果在坡道上换挡失败,会导致严重的安全问题,现在一般是通过坡道上延迟换挡、固定挡位等控制策略避免此问题。

文献[2]用模糊控制方法对换挡规律进行了提取,能够正确理解驾驶员的驾驶意图;文献[3]得出了不同坡度、坡长、载质量、质量功率比和初始速度条件下载重车辆运行速度的变化特征,并且得出了车辆在加速过程中的速度变化比减速过程中的速度变化要快的结论;文献[4]计算了在相同坡度下,进行了坡道稳定车速计算,但是没有从具体的换挡过程上进行分析。本文从AMT项目开发过程中遇到的坡道换挡和改变驾驶意图等工况换挡失败的问题进行具体的分析,并提出对应的控制策略,大大提高了坡道和改变驾驶意图的换挡成功率。

挂挡成功与否与目标转速有直接联系,通过准确地控制目标转速,使实际转速快速响应目标转速,提高挂挡成功率。

当车辆以较高车速和挡位驶入陡坡时,入坡后车速下降较快,如果坡道够长,则车速降至某一平衡值后即在该速度下稳定行驶,不会再发生较大改变。这一稳定速度与坡度值和车辆载荷有关,可以通过观测实验获取车辆坡道行驶的速度特性[2-4]。

1 AMT换挡过程简介

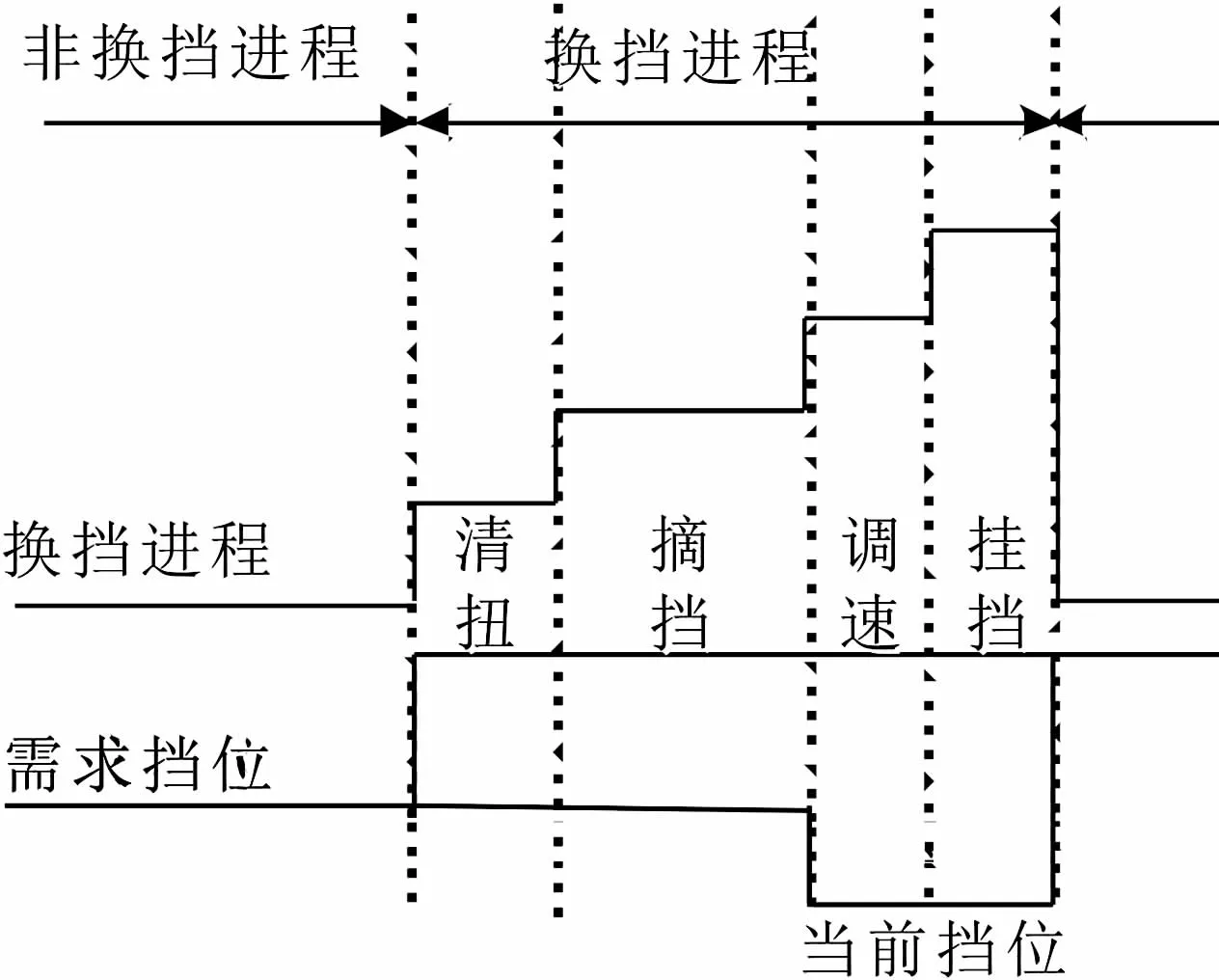

正常换挡过程如下,新能源用AMT换挡过程分为清扭、摘挡、调速、挂挡4个阶段,如图1所示。

图1 换挡过程

挂挡时,将输入轴的旋转速度改变到理想的速度,以便挂挡,能量的传递在输入轴和输出轴之间完成。挂不上挡是手动变速器常遇到的现象。挂不上挡的原因通常是同步器磨损、滑齿套相互顶齿或离合器未全分离。在手动情况下,驾驶人的反应是重新挂挡直到挂入。AMT也是这样,挂不进挡位时只好退出再挂。进挡和退挡都是机械运动,容易产生噪声[1]。文献[1]主要是从机械角度分析,而本文从控制角度进行了相关的分析,并通过控制策略大大提高了挂挡成功率。

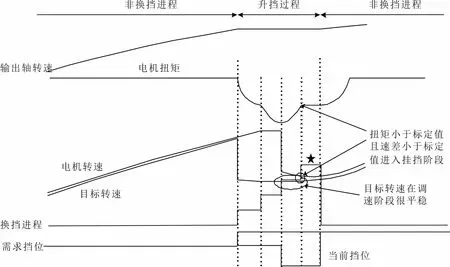

升挡正常工况,此时在调速过程中,目标转速基本不变,有利于满足挂挡的条件,即速差小于一定值并且电机扭矩小于一定值,正常工况挂挡示意如图2所示。

图2 正常工况挂挡示意图

目标转速可以看做是阶跃信号。描述稳定的系统在单位阶跃函数作用下,动态过程随时间t变化情况状况的指标,称为动态性能指标。其中调节时间ts指响应到达并保持在终值±5%内所需的最短时间,如图3所示[5]。挂挡过程中,需要调节时间尽可能的短,同时要保证扭矩在一定很小的范围内。从图3中可以看出,实际转速调节到目标转速需要一定的时间,现在的算法目标转速计算如公式 (1)所示。

图3 PID控制单位阶跃响应

式中:nin——目标转速;Ratio——目标挡位传动比;nos——输出轴转速。

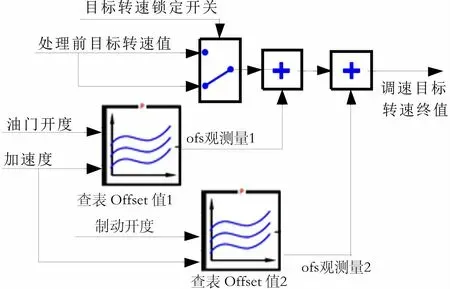

在坡度较缓的路面或者平路上,由于车速变化不大,换挡前后车速较平稳,所以整个挂挡过程的目标转速基本平稳,但是如果在坡道换挡或者改变驾驶意图工况下,由于输出轴转速的突变,达到挂挡条件转速目标值又需要一定时间,所以目标转速一直在不断变化,导致挂挡失败。本文根据这种现象,在换挡过程进入挂挡状态后,利用加速度和油门开度或制动查表,得到目标转速的偏移量值,和原目标转速值求和后,锁定输出轴目标转速值的方法解决了该问题,大大提高了换挡成功率。

2 软件控制策略设计

本文以纯电动两挡箱AMT作为验证对象,搭建台架进行坡道和改变驾驶意图策略验证。

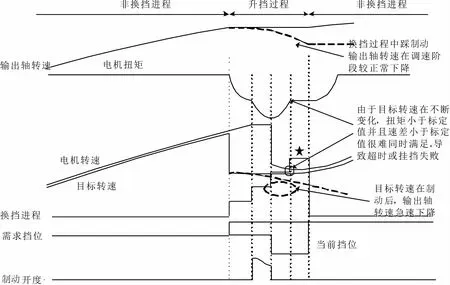

从图4可以看出,在换挡过程中,输出轴转速较正常下降的升挡情况,由公式 (1)知,由于在输出轴转速不断下降,导致PID控制参数一直在调整,难以满足速差条件,导致挂挡超时甚至失败,影响行车安全。在转速较正常上升的情况也会导致同样的后果。降挡同升挡。

图4 坡道模式目标转速

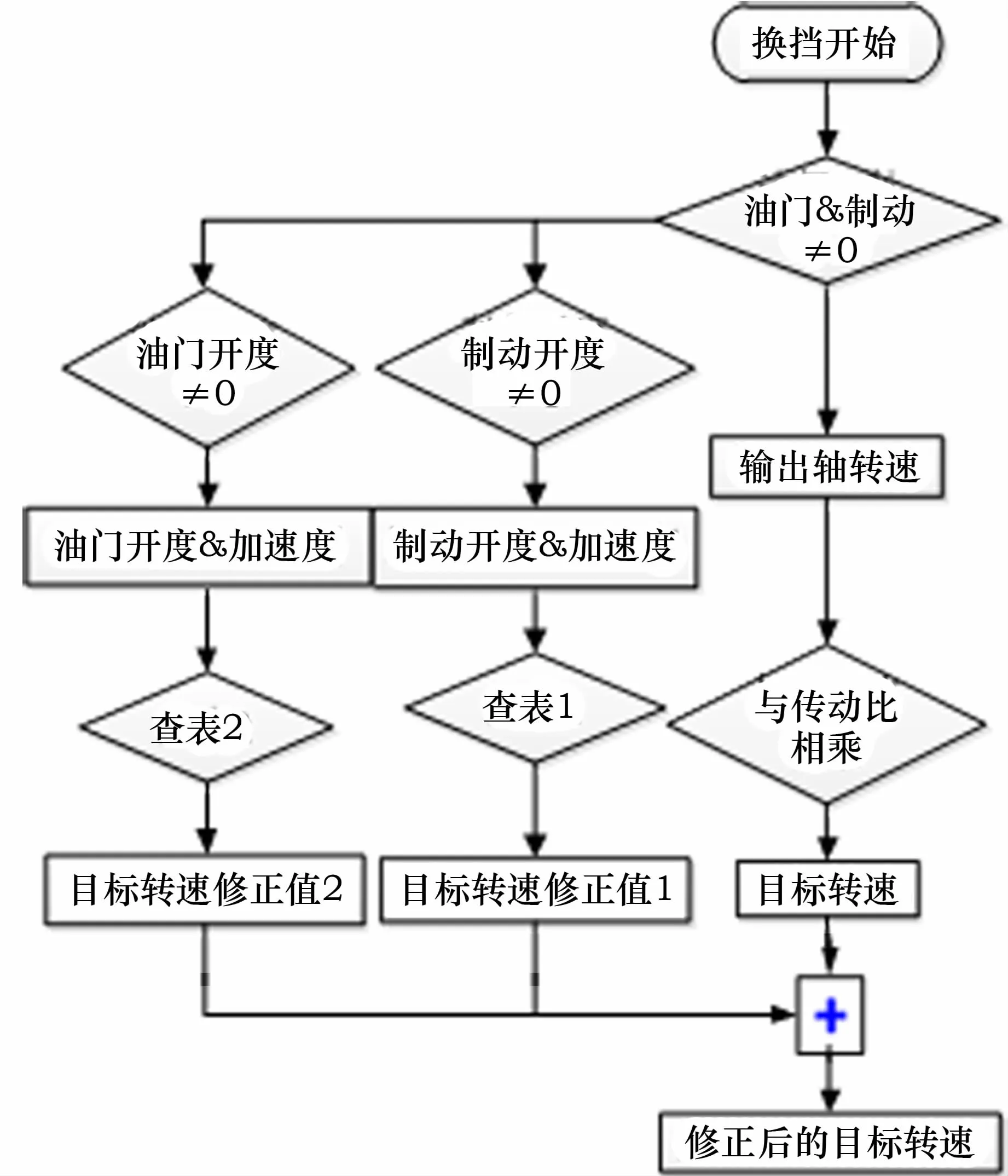

因为油门和制动一般不会同时存在,当两者同时存在时,制动优先。当油门存在时,利用油门和当前加速度值查询目标转速的修正值2,当制动存在时,利用制动和当前加速度值查询目标转速的修正值1,目标转速修正值逻辑如图5所示。通过流程图的目标转速修正值1和目标转速修正值2的和,对速差和扭矩的门限值进行实时调整。

图5 目标转速修正值逻辑

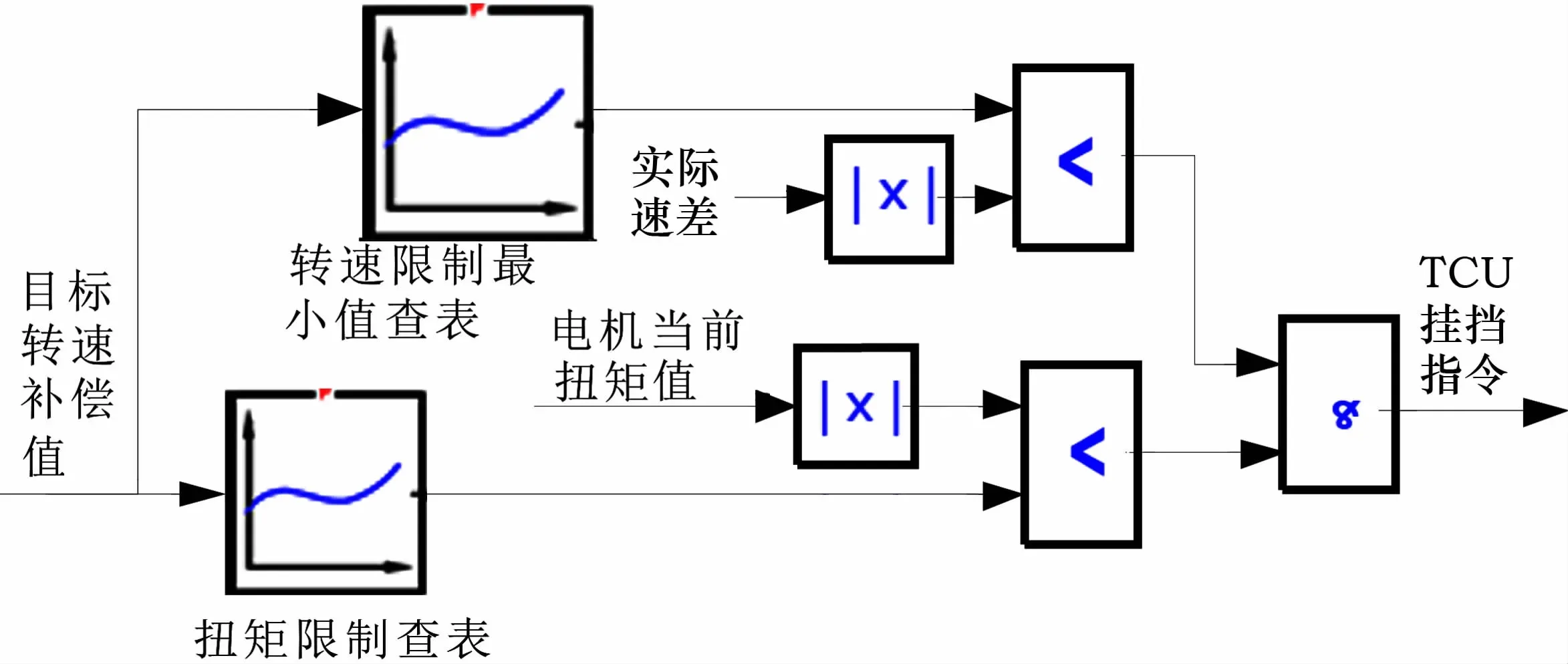

图6 为选换挡添加修正值后的逻辑,在正常行驶过程中由于兼顾动力性和舒适性,所以换挡时间有缩短的空间,这样有利于提高挂挡成功率,本文在实际坡道换挡和改变驾驶意图时放宽了速差和扭矩阈值,有利于提高挂挡成功率。

控制逻辑软件流程图见图7、图8。

图7是纯电动两挡箱系统的换挡过程流程图,达到换挡点后进入换挡状态,先进行清扭操作,扭矩清到0或者一定阈值后,目的是防止摘挡时动力链突然断开,造成冲击。判断清扭完成,进入摘挡过程,摘挡时会给输出轴动力链一个扰动,这个扰动可能会引起动力链的谐振。通过实际位置判定摘挡完成后,进行调速,将输入轴的旋转速度改变到理想的速度,以便挂挡,扭矩和速差两条件同时满足后,再进行挂挡,挂挡成功后,挡位更新。

图6 添加修正值后的选换挡逻辑

目标转速修正流程图见图8,当油门和制动同时为0时,制动优先。

3 台架数据结论

图9是两挡箱动力总成系统台架,通过编写路谱,模拟实际坡道工况和改变驾驶意图工况,爬坡度逐步增加,以2挡进入6.8%的坡,完成2挡降1挡、1挡升2挡各一次,最大验证爬坡度为16.8%,每个换挡循环周期为80s。

图7 换挡过程流程图

图8 目标转速修正流程图

爬坡换挡工况下,2挡状态上坡后,输出扭矩不足以维持当前车速,2挡降1挡过程中由于输出轴转速下降的比电机目标转速要快,调速完成后迟迟不能触发换挡指令,导致换挡时间超时而停车。

图9 系统台架图

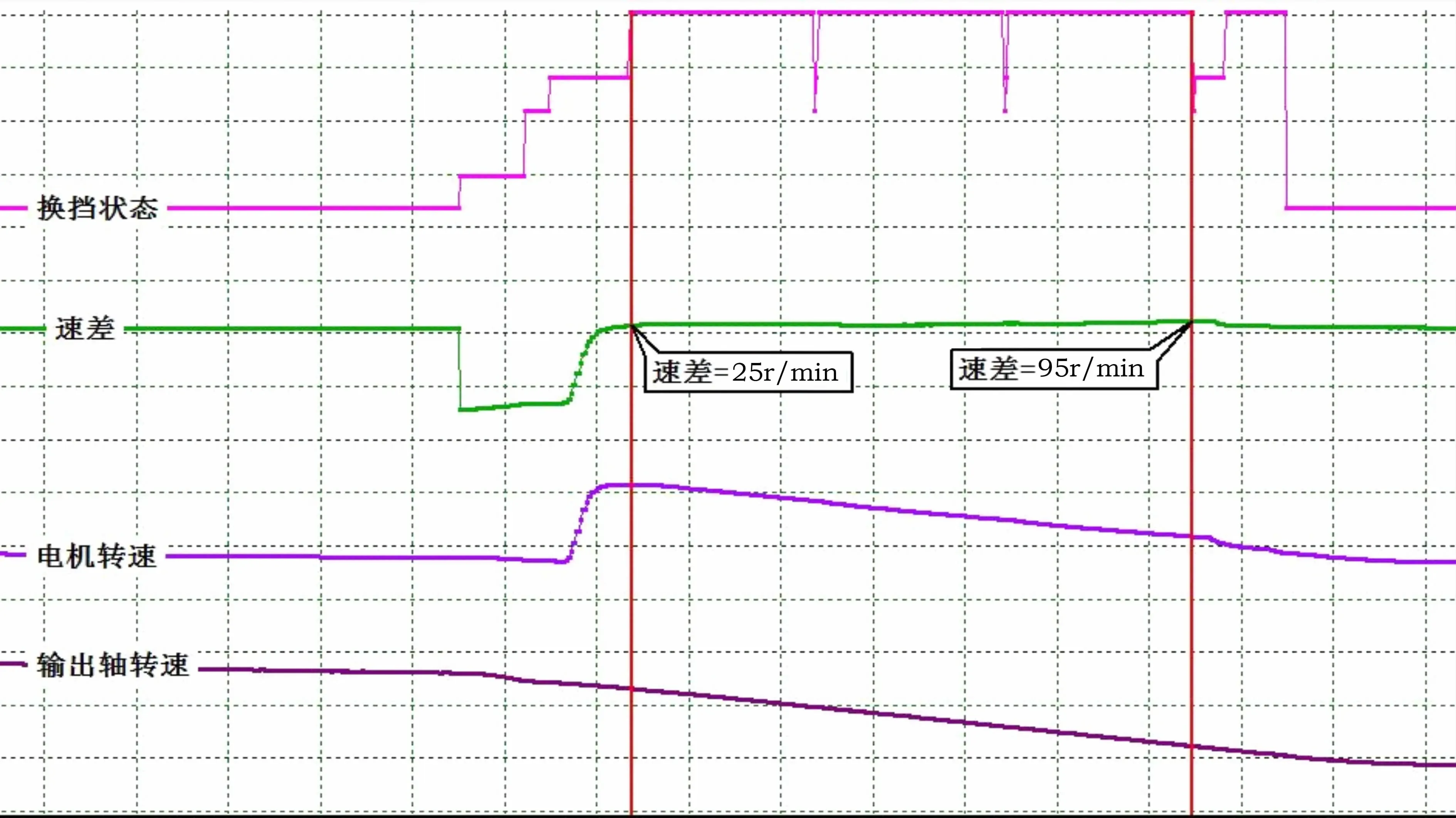

在坡上进行降挡的过程中,先将电机转速升上去,当电机转速与输出轴转速的速差为25r/min时,让电机自然降速追输出轴转速,如图10所示,此时由于坡上输出轴转速降速较快导致速差范围逐步拉大,导致无法触发换挡指令二进行多次调速挂挡,出现动力中断时间长的问题。

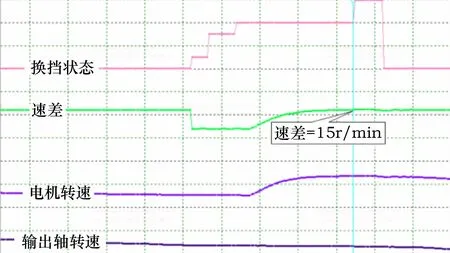

爬坡过程深踩油门的情况下,如果检测到有负加速度,则目标转速下调,使目标转速靠近输出轴转速,达到调速差范围后,触发换挡指令,添加逻辑后的坡道挂挡工况见图11。

图10 坡上换挡故障分析图

图11 添加策略后的坡道挂挡图

策略更新后进行精细化数据标定,后期试验过程中由于换挡异常引发停车的状况基本不再出现,提升了坡道换挡和改变驾驶意图工况下的换挡成功率,提高了安全性。

4 结束语

坡道换挡和改变驾驶意图是AMT总成系统研究过程中的热点和难点问题,坡道挂挡失败严重影响行驶安全性,本文从具体的挂挡过程出发,通过优化策略,大大提高了坡道和改变驾驶意图换挡成功率,并且通过台架验证了本文逻辑的可行性。