汽车线束关键特性的研究

单黎婷

(上汽大众汽车有限公司,上海 201804)

随着汽车行业技术的发展和消费者对于汽车需求的改变,车辆早已突破“代步工具”这一单薄的定义。事实上,具有“辨识度”和“人性化”的车辆已渐渐出现在日常生活中。

“辨识度”和“人性化”的具体表现在于整车电子电器的高度智能化,包括车互联、自动驾驶、辅助驾驶、语音/手势交互、多媒体娱乐等。

为了实现电动化、网联化、智能化,整车用电器的数量将成爆发式增长,用电器之间的信号传输、通信速率、供电安全、EMC电磁兼容等问题,也会日益突出。为此需要尽可能地在前期设计阶段规避这些风险。

对于承担整车信号通信、供电、搭铁主要媒介的线束零件而言,如何从零件、设计和验证等多个层面,对线束零件进行关键特性的定义和描述、明确开发品质的定义、评估线束在多个开发阶段的潜在风险,以确保零件的设计开发特性及风险,使其不论处于何种状态下,都能够被控制在适当的安全范围内,并且具有对应的管控和预防措施,对于零件开发而言就显得尤为重要。

1 汽车线束零件(设计)关键特性的定义

零件关键品质是一个在零件开发过程中经常被提及的概念,泛指在整个开发流程中对产品品质有着关键影响的特性。

根据线束功能丧失引起的后果,严重程度被定义为基本功能丧失/影响抛锚类功能,基本功能降级/影响驾驶安全类功能,该线束功能对应的特性即可被定义为关键特性。

在零件开发、设计和验证阶段,可分为电气原理设计和布置设计两方面。可以按照“车辆安全”和“功能正常实现”这两大块,来对应明确线束零件的关键特性。

2 车辆电气安全/原理设计层面

在电气原理设计层面,主要的关键特性有:回路通断、熔断丝与电流值匹配、EMC电磁干扰、熔断丝盒内部熔断丝排布、整车电源分配等。

2.1 回路通断

包括短路和断路,其失效后果多为基本功能损失,严重的可造成车辆失速、无法启动等动力失效问题。

该问题产生的原因有如下几个常规范围:①线束图纸的回路设计不符合电器原理图要求;②在相近区域的对插件外形、颜色、分支长度相同,人工安装误操作;③接插件护套未使用CPA或保险装置,导致端子或护套脱落;④端子结构选择不合理,活动区域选择单面锁结构的端子;⑤挂点布置在活动区域 (如转向管柱),导致挂点处线径较细的导线断裂。

与之对应的管控及预防措施有:①按照原理图绘制线束产品图,并通过电器检测,对功能进行验证;②相近安装位置的对插件通过标签、颜色进行区分,防止插错;③多孔或重要功能接插件的护套需选择带CPA结构;④在活动区域选择双面锁结构端子或满足插拔力性能的单面锁端子并使用二次锁定装置护套;⑤将挂点布置在非活动区域。

2.2 整车电源分配和熔断丝电流匹配

整车电源分配、熔断丝容量、熔断丝与线径的匹配,是整车电气安全的基础和核心。一旦出现电源属性不符合电器件工作要求、电流过大或过载导致熔断丝熔断,熔断丝未断但导线烧蚀的情况,对整车而言,轻则出现功能失效,重则引起车辆烧蚀的情况,风险等级高。因此,整车电源分配和熔断丝电流两者的匹配,是线束零件在开发过程中极为重要的关键特性之一。

上述提及的问题症结在于熔断丝容量选择错误,与电器件工作电流、导线线径不匹配,甚至是电源线未经过任何熔断丝保护而引起的。可以通过理论检查、实践检验两个方面对熔断丝和电流的匹配进行有效管控和预防,及时暴露风险点并予以修正。

1)Fuse-FMEA分析。包括电源分配、继电器和熔断丝清单、熔断丝的详细信息 (类型、额定值、编号、电源模式、回路号、线径、线色、长度、温度等级、环境温度)、负载信息、搭铁拓扑、FMEA风险分析评估等。

2)整车电流测试。包括室温负载测试、室温滥用测试、高低温全负载测试、高低温滥用测试、电器元件负载测试、短路测试、搭铁电势差测试、搭铁线路断开测试等。图1为电机类用电器 (雨刮电机)典型工作电流测试图。

图1 电机类用电器 (雨刮电机)典型工作电流测试图

2.3 EMC电磁兼容

EMC电磁兼容是指电子线路、设备、系统之间互不影响,从电磁角度具有相容性的状态。

随着电器件数量逐渐增多,工作频率变高,特别是NEV车型上诸如驱动电机等大功率设备,对应的大平方导线、高压线束的产生,对整车信号的传输干扰都会产生极大的影响。

线束惯常使用的对策是采用双绞线 (非屏蔽双绞线UTP/屏蔽双绞线STP),进行磁场自屏蔽,在减少自身回路向外辐射的同时,也可有效抵抗外部磁场的干扰。

对于双绞线的使用和设计,均需遵循一定的标准和要求,发生信号传输干扰的原因,大致可分为:①绞线末端脱胶长度超出要求;②绞线绞距不正确;③传感器搭铁与负载搭铁共用同一个搭铁点;④信号搭铁与其他搭铁共用搭铁点。

与之对应的管控及预防措施有:①通过试制零件,要求并检查绞线末端脱胶距离不得超过50mm;②检查绞线零件号,确保绞线绞距符合要求;③检查搭铁拓扑,确保传感器与负载的搭铁分离;④检查挂点拓扑,确保信号搭铁单独使用搭铁点。

2.4 熔断丝盒内熔断丝排布

熔断丝排布被确认为关键特性的原因在于,当若干高功率用电器同时且持续工作时,对应的熔断丝聚集在一起,会成为热源,如果热量集中,熔断丝的位置又处在不易散热区域,会导致熔断丝盒机械结构老化,甚至出现烧蚀现象、熔断丝熔断等现象,引起车辆功能失效。

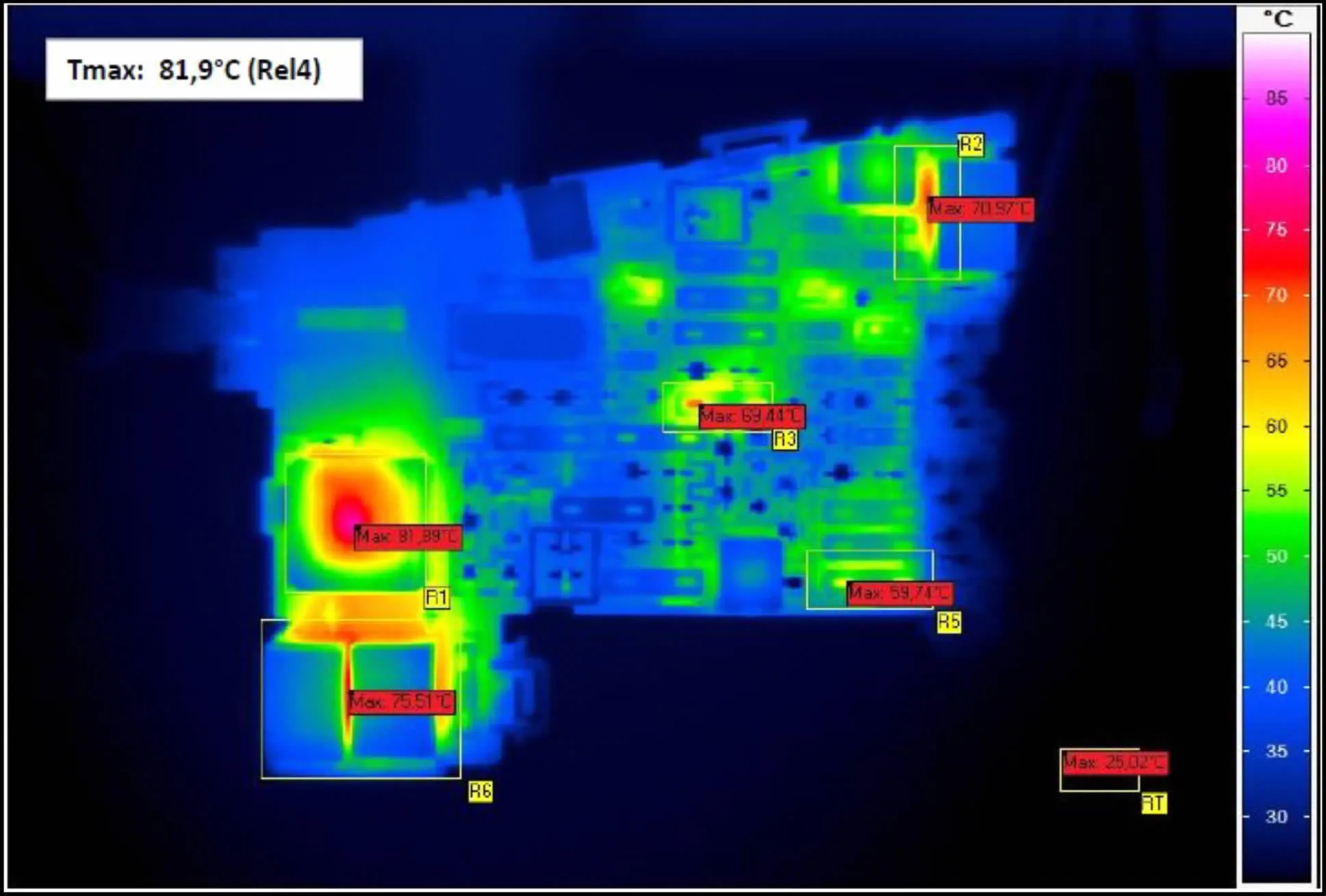

对此关键特性,建议采取的控制和预防措施有:①确认零件温度极限值,即部件在最大允许的温度下,仍然具有导电能力;②通过对负载特性的分析,将汇流排、电流较大的J-Case熔断丝和继电器等,尽可能布置在熔断丝盒边缘位置,利于热量扩散;③分析热成像实验结果,对熔断丝的分布位置进行优化。

图2为乘客舱熔断丝盒在工作30min后的热成像显示,图3为工作60min后的热成像显示。对比后可发现,熔断丝盒的热能分布与汇流排的布置、负载电流大小、短时通电、长时通电、使用频率均有关。

图2 热成像实验结果 (30min)

图3 热成像实验结果 (60min)

3 硬件布置设计层面

线束零件体积大、范围广,安装环境复杂多变,需要注意零件之间的间隙是否足够,安装空间是否足够,避免由于消磨损耗引发的功能或安全问题。

硬件布置设计层面的关键特性包括:端子接触、线束装配、高温防护、密封防护5个方面。

3.1 端子接触

端子问题主要集中在接触不良和零件腐蚀方面,大多引发功能降级或间歇性功能失效等问题。

在开发初期,可以使用如下管控和预防手段:①根据零部件库,选择合适的匹配关系;②通过零件和样车试制,检查端子是否存在接触面积小或螺丝装配无法紧固的情况出现;③通过图纸检查和整车线束实物拆解检查,确保公母端子使用了相同的镀层。

3.2 线束装配

线束作为覆盖面积最大的零件,绝大部分的线束都被固定在车身钣金上。

开发阶段对线束进行布置时,经常会遇到环境和条件都极端苛刻的情况。如何确保线束的安装布置正确且安全,不会因为意外造成断路或短路,是线束零件的一个关键特性。

线束装配的常见问题有:①安装空间狭小,与钣金锐边距离过近,导致线束与锐边干涉、出现磨损;②固定用卡钉与车身固定孔洞不匹配,造成线束固定不稳、摇晃。在覆盖内饰后,与内饰卡脚碰擦,出现磨损;③线束零件用于安装的预留段,在安装完成后,不再具有作用。会在车辆行驶途中,撞击内饰,产生异响,或与周围环境零件碰擦,出现磨损;④在运动区域 (四门和前后盖开合处)的线束由于长时间受力弯折,造成线径小的导线发生断裂。

为了最大限度在样车制造和量产阶段避免上述问题发生,在设计之初,使用如下管控和预防手段:①检查三维数据,对与周围环境间隙小于5mm的线束分支进行耐磨防护。防护等级可参考胶带等级表;②检查虚拟三维数据,注意固定卡钉和车身孔洞的匹配。在某些需要避免旋转可能的区域,不能使用普通圆形卡钉,而应使用腰型或方形卡钉;③预留安装长度的线束,在实际装车时进行复检,不断优化线束长度,兼顾安装便利和异响抱怨;④运动区域,使用橡胶件或支架包裹线束时,内部导线自由分散,不使用胶带包裹,从而减少集中受力。

3.3 高温防护

以发动机舱为例,在靠近动力总成区域,线束无可避免地需要经过或接近高温发热源。

线束总成及其散件,包括导线、接插件、端子、护套的耐温等级就显得尤为重要。

大部分全新车型,都曾出现过线束布置与高温区域太接近,而导致线束包裹层 (胶带)高温融化、裸露的导线绝缘层 (线皮)融化、塑料接插件发生高温熔蚀、端子高温变形等问题。

由于靠近动力总成等高温区域的线束多为动力总成提供电能,其导线或端子发生溶蚀,将改变电性能,从而影响车辆动力,出现动力不稳、甚至是车辆失速的情况,带来极大的安全隐患。

故此,将线束零件的高温防护,定义为线束零件在布置设计方面的关键特性之一。

针对高温防护的需求,可以通过如下手段进行管控和预防。

1)三维数据检查,以零件设计任务书中体积的间距要求,对线束进行布置。

对于安装在运动区域的线束分支,需要预设运动包络面,保证线束的最大位移不超过包络面,从而控制与发热源的间距。

2)整车温度测试。一般整车温度测试工装有3类:①考核车辆一直处于高速状态,发动机在环境温度高的情况下大负荷爬坡的情况;②模拟用户在炎热天气 (环境温度45℃)下至城市出行,遭遇堵车从而频繁启停,最高车速至160~180km/h行驶后停车的情况;③模拟用户在城市中遇到红灯或堵车,对车辆进行频繁起动操作下的零部件耐温性能。基于以上3种工况,线束需要选择最为接近热源的区域作为测温点,测试线束防护是否到位。

3)根据整车温度测试结果,选择合适的耐温散件。一般散件耐温等级区分为:导线-40℃至200℃,塑壳端子耐受最高150℃。如无法避免超高温区域,可以通过额外增加隔热材料,诸如铝箔护套等,隔绝或反射热量,从而增强对散件进行保护。

3.4 密封 (防水)防护

整车分为湿区和干区。一般定义发动机舱和四门内板为湿区,乘客舱、行李厢舱为干区。如果线束需要穿行干区和湿区,需要使用线束自带的橡胶件进行密封防水。位于湿区的线束都需额外使用诸如防水栓等散件对端子和塑壳孔位之间的间隙进行填充、密封。

如果由于橡胶件尺寸不匹配、安装不到位,雨水或其他液体,沿湿区内的线束分支通过橡胶件流向内舱,会使原本干区的线束浸泡或湿润;或是端子防水栓密封失效,水渍或潮气渗透进塑壳孔洞中,和金属端子及其外表面镀层发生氧化反应,造成端子铜绿腐蚀。

以上两种情况都会影响线束的导电性能,进而引起车辆基础功能失效或其他风险。为此,将密封 (防水)防护作为线束的关键特性之一,列为重点关注项。

针对密封防水防护的需求,可以通过如下设计控制、试验检验进行管控和预防。

1)湿区和干区之间的过孔,橡胶件内使用防水泥且橡胶件内的导线不使用胶带进行包扎,避免产生虹吸现象,使湿区的水迹沿导线衍生至干区;干湿区分界处的固定孔,必须选择防水卡扣。

2)对图纸进行100%的挂点进行检查。要求在湿区的挂点使用带胶热缩管,在干区的挂点尽可能地布置在垂直状态的分支上,避免挂点横置浸泡在液体中。

3)避免在100mm以下的底板范围内布置线束,如果无法满足该要求,则布置在该区域的零件必须满足湿区布置的要求。

4)整车水密性试验,包括雨淋模拟实验 (不带负压及带负压实验),疲劳洗车实验和高压冲洗实验 (针对用户可见的零件缝隙)。以高压冲洗试验为例,使用高压水枪,对四门与车身连接的橡胶件进行冲刷,四门线束橡胶件的水密性是否符合要求。

4 总结

清晰明确地定义线束零件的关键特性,对于线束零件的开发是极为重要的。对于线束零件关键特性的分析,能够高效及时地发现线束在设计过程中潜在问题点和风险点。完整实施每一条关键特性对应的预防、管控措施,可以使潜在问题得到及时的排查和清理,提高线束零件设计品质,降低后期样车阶段的故障频次。

完整理解线束关键特性,合理运用这一概念,是一位合格的线束零件工程师需要具备的基本专业技能。