两挡纯电动汽车性能仿真与换挡策略优化

夏靖武,郝明亮,梅周盛,席文倩,周 斌

(汉腾汽车有限公司,江西 上饶 334100)

相对于传统燃油车,纯电动汽车具有低噪声、零排放、低能耗等优点,是解决能源短缺和环境恶化两大难题的有效途径之一[1]。目前纯电动汽车采用单挡减速器比较普遍,这种方案利用电机外特性与理想的汽车驱动特性场形状相似的特点,可以简化结构、降低成本。但是采用固定速比的传动方式时电机工作点与车速直接关联,为了满足整车调速范围,会使得更多的电机工作点落在低速大负荷区和高速低负荷区,降低了电机系统的效率[2],同时受电机峰值功率和最高转速的限制,电动汽车加速性能和最高车速无法进一步提高。为了解决这一矛盾,不少学者研究了多挡变速器在纯电动汽车上的应用。结果表明,两挡变速器相对单挡变速器具有更好的动力性和经济性,成本和布置难度增加较小,在纯电动汽车中有广泛的应用前景[3]。

由于动力电池技术水平有限,纯电动汽车在整车成本和续驶里程方面还存在一定局限,如何在有限的整车布置空间和成本预算下优化纯电动汽车性能,使其获得更大的续驶里程是纯电动汽车开发中的关键问题。通过计算机仿真分析可以提前估算出纯电动汽车的动力性与经济性,缩短项目开发周期,降低开发风险,因此通过仿真计算来进行车辆动力系统的匹配与优化,是纯电动汽车项目研发中的一个重要途径[4]。

本文以某型纯电动汽车为研究对象,针对其动力性经济性设计目标,重点分析计算研究车型的传动系统参数,搭建基于Matlab/Simulink环境下的整车仿真模型,对研究车型的动力性能及CLTC工况下的经济性能进行有效的仿真分析,最终提出换挡策略优化方案,为项目的进一步开发提供参考和依据。

1 整车方案设计

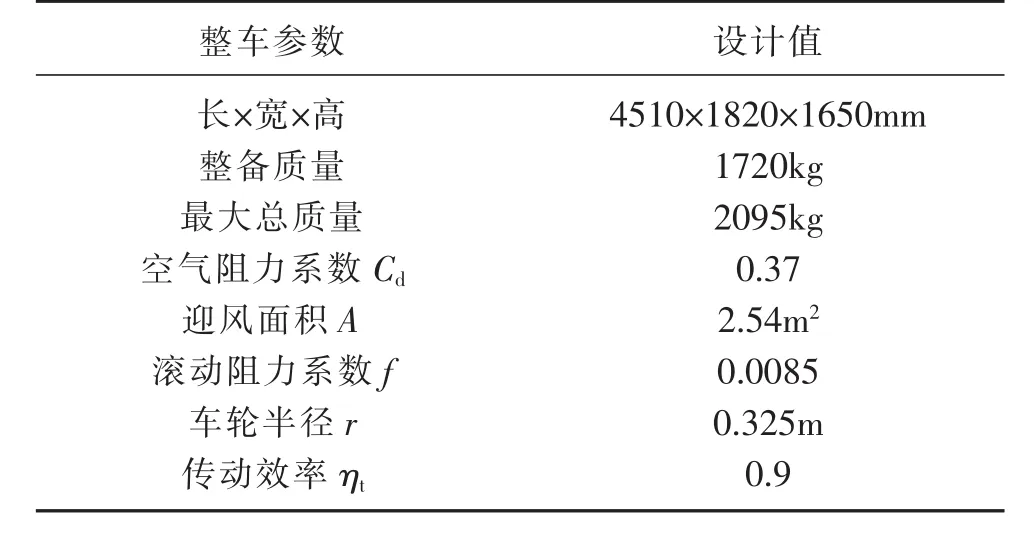

研究车型依托于传统基础车型进行动力系统改造,其整车参数如表1所示。

表1 研究车型整车参数

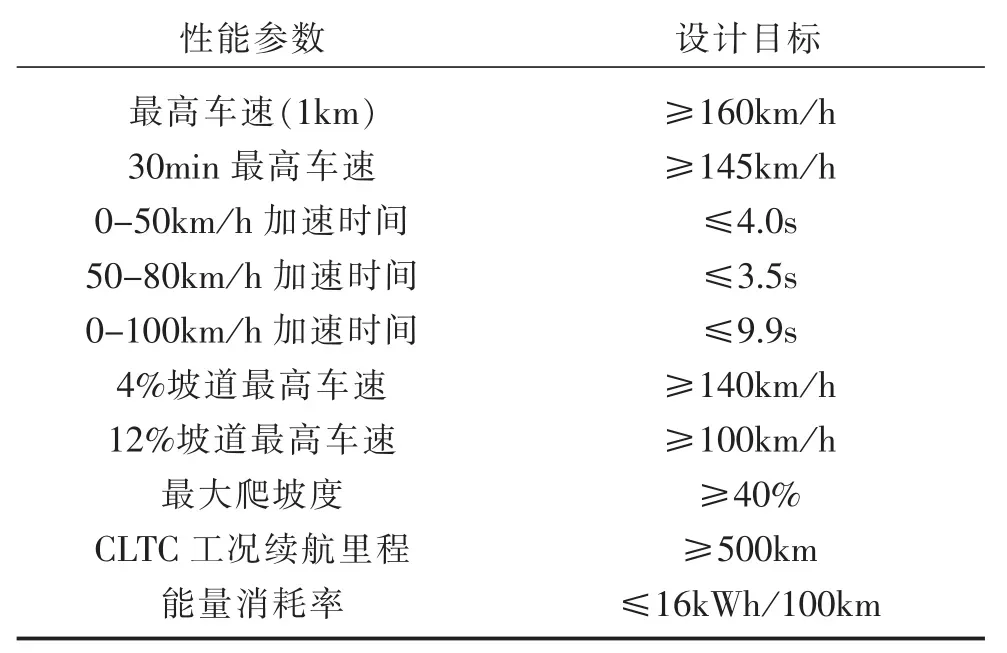

电动汽车整车的设计应满足车辆对动力性和经济性的要求。动力性可用以下3个指标来评价:最高车速、加速性能和最大爬坡度;经济性可用续驶里程和能量消耗率来评价[5]。研究车型的整车性能设计目标如表2所示。

2 动力系统参数匹配

2.1 电机参数匹配与选型

对于纯电动汽车而言,驱动电机是整车动力系统的唯一动力来源。驱动电机参数的选择,应使整车按国家标准GB/T 18385—2015[6]所规定的试验方法测试的动力性满足项目动力性能目标要求。电机功率越大,车辆动力性越好,但是会增加项目成本,同时电机的体积和质量也会相应增加,整车的经济性也会受到不利影响,所以驱动电机参数的选择对纯电动车项目来说非常重要。根据当前的技术对比可知,永磁同步电机的综合性能最优,在高速电动汽车上的应用最广泛,下列分析均以永磁同步电机为对象展开。

表2 整车性能设计目标

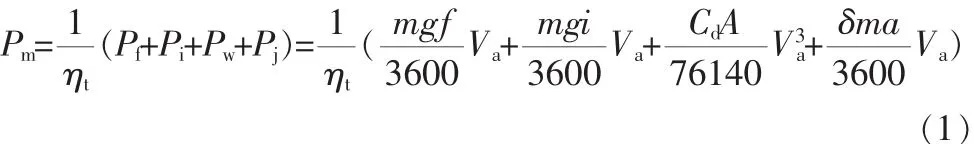

车辆在行驶过程中受到滚动阻力、坡度阻力、空气阻力、加速阻力,根据功率平衡原理,车辆功率平衡方程式如下:

式中:Pm——总输出功率,kW;ηt——传动效率;Pf——滚动阻力功率,kW;Pi——坡度阻力功率,kW;Pw——空气阻力功率,kW;Pj——加速阻力功率,kW;Va——车速,km/h;m——整车质量,kg;g——重力加速度,m/s2;f——轮胎滚动阻力系数;i——道路坡度;Cd——风阻系数;A——迎风面积,m2;δ——旋转质量换算系数;a——加速度,m/s2。

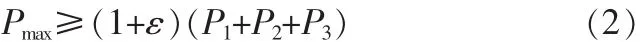

驱动电机峰值功率首先须满足电动汽车最高车速、加速能力、最大爬坡度的功率需求。其次为了纯电动汽车在满载状态下具有良好的动力性,驱动电机峰值功率常常需要留有一定的冗余量,计算公式如下:

式中:ε——功率冗余量;P1——车辆以最高车速行驶时的需求功率;P2——车辆在0-100km/h加速行驶时的需求功率;P3——车辆以不低于6km/h的车速爬上最大坡度时的需求功率。

2.2 电池参数匹配与选型

当前技术比较成熟、在电动汽车上应用较多的动力电池主要是三元锂离子电池和磷酸铁锂电池。三元锂离子电池在能量密度、比功率等方面的性能更加出色,在纯电动乘用车领域应用最为普遍,本文动力电池选择三元锂离子电池。动力电池系统的设计主要考虑电动汽车行驶时的最大输出功率和能量消耗率,以保证车辆动力性和续驶里程的要求。根据电池特性及供应商资源,拟选定的电池单体标称电压为3.65V,标称容量为180Ah。电池包初定由102个单体采用1P102S(1并102串)的形式组成。

2.3 减速器速比的匹配

电动汽车驱动电机相比发动机具有较大的调速范围,但是仅通过电机自身的调节难以适应各种复杂的行驶工况,需要一个减速器或变速器与电机协调匹配来实现电动汽车在不同工况下的正常行驶,合理的速比设置可以调节电机的工作区间,使其较长时间工作在电机的高效区,减轻电机和电池的负荷,进而提高电动汽车的运行效率[7]。在电动机输出特性一定时,传动系速比的选择主要取决于电动汽车的动力性要求。即最大速比取决于整车的最大爬坡度,最小速比取决于整车的最高车速。本文选择的是两挡变速器,即1挡对应最大速比、2挡对应最小速比。

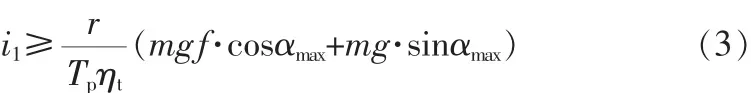

1挡速比的选择,应满足最大爬坡度的需求,即:

2挡速比的选择,应满足最高车速的需求,即:

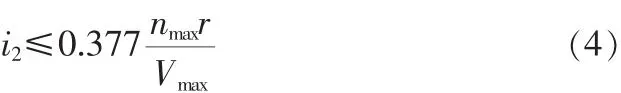

代入参数计算后,得到纯电动汽车关键动力系统主要参数如表3所示。

表3 关键动力系统参数表

3 建模与仿真分析

3.1 搭建整车仿真模型

为了验证两挡纯电动汽车主要动力系统参数的合理性,降低项目开发风险,本研究在Matlab/Simulink环境下搭建一整套带两挡变速器的纯电动汽车整车仿真模型,对项目车型进行动力经济性仿真分析,并对两挡变速器换挡策略进行优化和评估。两挡纯电动汽车仿真模型架构示意图如图1所示。

3.2 整车性能仿真分析

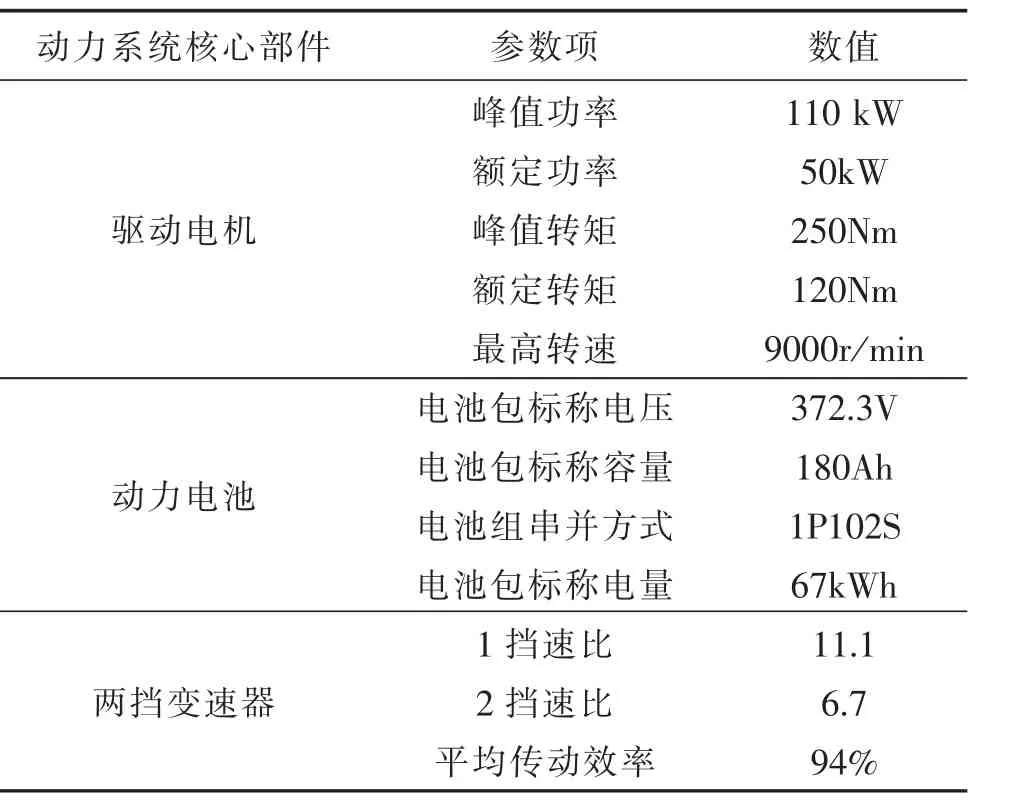

根据电动汽车能量消耗率和续驶里程试验方法国家标准GB/T 18386—2017[8]的规定,输入研究车型整车及动力系统相关参数,采用变速器厂家提供的原始换挡策略,在搭建的仿真模型中对其基于最新的CLTC循环工况的续驶里程等经济性能进行了仿真分析,CLTC工况下的仿真车速曲线与挡位图如图2所示。

图1 两挡纯电动汽车仿真模型架构示意图

图2 CLTC工况下的仿真车速曲线与挡位图

图2 中显然两条车速曲线基本重合,表明研究车型动力性能符合跟随CLTC中国工况法的基本要求,同时也初步验证了在Matlab/Simulink环境下搭建的纯电动仿真模型对整车进行基于CLTC中国工况经济性能仿真的可行性。另外,图2中的挡位变化曲线显示车辆在低速时在1挡状态,车速较高时进入到2挡,整个换挡过程基本合理。

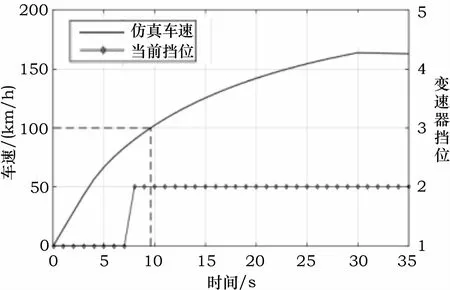

根据电动汽车动力性能试验方法国家标准GB/T 18385的规定,采用原始换挡策略,对研究车型进行最高车速、加速性能、爬坡性能等动力性能进行仿真分析,整车加速与挡位变化过程如图3所示。

原始换挡策略下整车动力经济性主要参数仿真结果如表4所示。其中最高车速、加速时间、爬坡能力等动力性能都已满足设计目标,但CLTC工况续驶里程还稍短于目标里程,需要进一步优化车辆的经济性能。

4 换挡策略仿真与优化

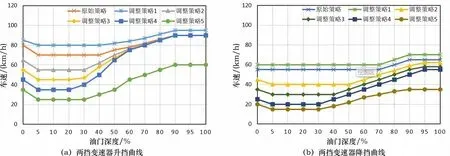

对于装有多挡变速器的纯电动汽车而言,通过优化换挡策略来改善整车性能,无须增加额外的整车成本,且该措施尤其对经济性能的改善较为明显,是整车研发设计中一种常用的手段。本研究在两挡变速器原始换挡策略基础上增加了5组换挡策略 (曲线),如图4所示。

图3 整车加速与换挡过程曲线图

表4 原始换挡策略整车性能仿真结果

图4 两挡变速器不同换挡曲线图

换挡策略调整优化的主要思路是:调高了其中1组换挡策略各油门深度下的换挡车速,推迟了换挡时间,理论上对整车动力性有利;调低了另外4组换挡策略的换挡车速,加快了换挡时间,理论上对整车经济性有利。分别对这6组换挡策略 (曲线)进行动力经济性仿真,分析其对整车性能的影响,结果如表5所示。

表5 不同换挡策略的整车性能仿真结果

通过分析表5结果可知,除了调整策略5的动力性略差外,其余4组调整策略的动力性均与原始策略相同。因为这些策略下纯电动汽车换挡时,驱动电机已进入恒功率模式,此时驱动电机输出功率不变,相同车速下的车轮端驱动扭矩也不变,所以只要驱动电机没有超出最高转速,无论变速器是在1挡还是2挡,整车动力性都一致。换挡策略对纯电动汽车CLTC工况下的续驶里程产生了一定的影响,表5中结果显示采用调整策略3时的整车经济性最好,CLTC工况续驶里程和动力性都达到了项目预设的性能目标要求,故推荐整车采用调整策略3这组换挡曲线。

5 结束语

纯电动汽车的性能优化是工程实践中的一个热点问题,本研究以某型两挡纯电动汽车为研究对象,对其电机、电池、两挡变速器等关键动力系统零部件进行了选型和参数匹配。在Matlab/Simulink环境下搭建了整车仿真模型,对研究车型进行了基于CLTC工况的性能仿真分析,发现了原车经济性能和原始换挡策略的不足,并提出了5组调整换挡策略方案,最终得到了一组可以满足项目所有预设性能目标的动力系统参数及换挡策略,为车型开发提供了重要的理论依据。