储气库副产盐泥用于脱硫工艺的研究

余 昱

储气库副产盐泥用于脱硫工艺的研究

余 昱

(湖北江汉石油能源有限公司,湖北 潜江 433121)

开展储气库副产盐泥用于脱硫工艺研究,利用盐泥作为锅炉炉内脱硫剂,并通过精制卤水与烟气脱硫反应时吸收烟气中的余热,保证了外排烟气中SO2达标排放、盐泥的环保处理,取得节能、减排的双丰收。该法为国内首创,具有广泛的推广价值和社会效益。为深入了解储气库副产盐泥用于脱硫工艺的技术,进一步探究储气库副产盐泥用于脱硫工艺研究在实际工程上的应用,本文介绍了盐泥炉内脱硫工艺、精卤脱硫工艺、布袋除尘工艺,并提供了装置工业化设计的总体思路。

卤水;盐泥;脱硫工艺

江汉天然气地下盐穴储气库造穴建腔过程中产生了大量卤水,卤水的消化需锅炉提供大量蒸汽,还副产盐泥。锅炉烟气的达标排放是对装置环保的基本要求,而盐泥的处置是生产中的瓶颈。随着企业社会责任的不断增强和绿色低碳生产的需要,对储气库建腔过程中所产生的大量卤水进行环保、低耗、高效地消化已成为企业的重要任务。

目前,国外烟气脱硫普遍采用尾气湿法脱硫[1-4],效率高,但存在运行成本高、占地大、设备维护工作量较大等问题。循环流化床锅炉炉内喷钙干法脱硫技术在国内相对成熟,干法脱硫投资少、运行简单方便但效率不高。由于制盐行业内盐泥处置主要是堆弃和回注,一套年产30万t盐硝装置年副产盐泥2 500 t,对于如此大量的盐泥,若回注井下需增加生产成本;若年年堆弃,又需更大场地,对环境造成污染。考虑到盐泥主要成分是碳酸钙(CaCO3),同时精制卤水中含有0.019 2%的 NaOH和 0.023 3% 的Na2CO3,它们都是常用的脱硫剂[2-4]。

本文将盐泥和精制卤水用于脱硫,并通过精制卤水与烟气脱硫反应时吸收烟气中的余热,不但保证了烟气的达标排放、盐泥的环保处理,同时有利于节能减排,降低生产成本,提高经济效益。根据盐泥和精制卤水的研究来开发新的脱硫工艺,进而开展了储气库副产盐泥用于脱硫出尘的工艺研究[5]。

1 脱硫理论与技术研究

1.1 介质特性分析

1.1.1 盐泥特性

盐泥是氯碱企业在制盐生产过程中产生的,在pH为9~10的碱性条件下,将原卤中的主要杂质Ca2+、Mg2+等与Na2CO3、NaOH发生化学反应,产生的膏状固体废弃物。主要反应方程式如下:

Mg2++2NaOH = Mg(OH)2↓+2Na+

Ca2++Na2CO3= CaCO3↓+2Na+

盐泥中主要成分为碳酸钙、氢氧化镁,与脱硫用的石灰石主要成分基本一致,仅主含量上存在一定差别,在含量上能够达到用作脱硫剂的要求,具备用于锅炉脱硫剂的条件。

1.1.2 精卤特性

精制卤水是卤水中加入的Na2CO3、NaOH,在pH值为10~11的碱性条件下,与卤水中主要杂质Ca2+、Mg2+等离子反应,生成难溶于水的沉淀,经沉降分离排出盐泥后得到的清液。精制卤水呈碱性,含有0.019 2%的 NaOH和 0.023 3% 的Na2CO3。氢氧化钠和碳酸钠易溶于水,水溶液呈强碱性,属于钠基碱,对SO2具有较强的吸收能力。采用精制卤水脱硫过程中产生的硫酸钠和亚硫酸钠。亚硫酸钠通过增氧处理后转化为硫酸钠。硫酸钠在后续的制硝工艺里将被提炼出来。这样,即增加无水芒硝产量,又解决了一般湿法脱硫所带来脱硫副产物的处理及二次污染问题。

1.1.3 盐泥与石灰石粒度特性分析

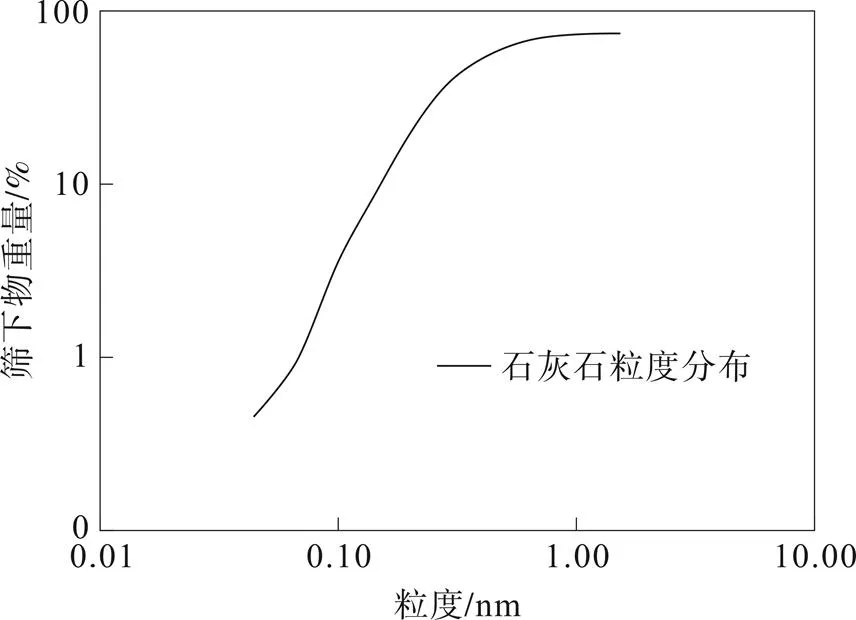

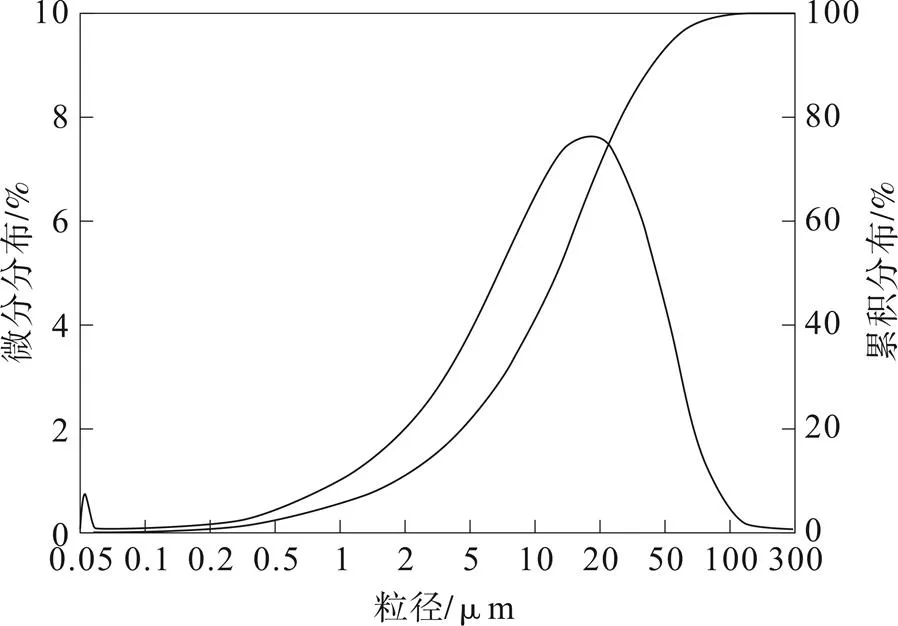

用于循环流化床锅炉脱硫剂的石灰石入炉颗粒度要求≤1 mm,其粒度分布见图1。取一定量的盐泥脱水干燥,处理后进行筛分分析,其筛分结果见图2。

从图1、图2可知,盐泥的粒径在0~2 mm之间,符合循环流化床锅炉对脱硫剂颗粒特性的技术要求。即盐泥可做脱硫剂用于锅炉烟气脱硫。

图1 石灰石颗粒分布

图2 盐泥颗粒分布

1.2 脱硫除尘工艺

1.2.1 盐泥炉内脱硫工艺

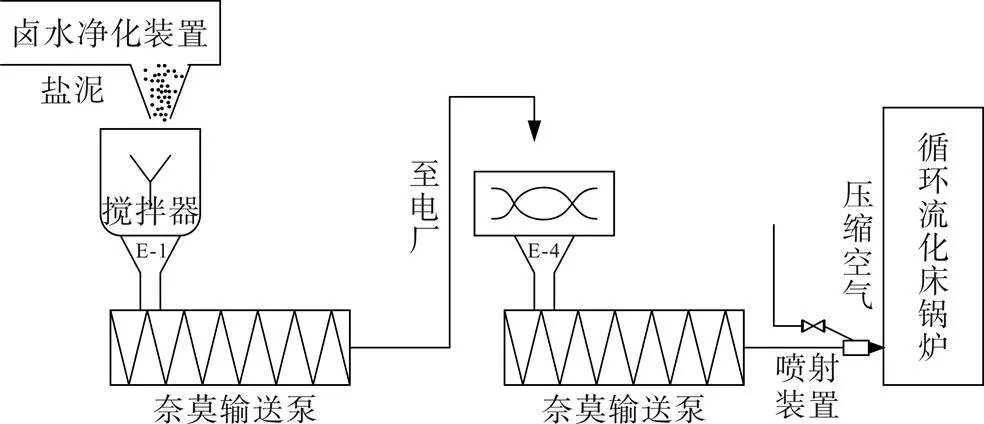

盐泥炉内的脱硫工艺如图3所示。盐硝装置卤水净化工段副产的盐泥通过转鼓真空过滤脱水后落入搅拌器,经过搅拌机均匀搅拌,含水8%~10%的膏状盐泥,通过管线输送至热电厂盐泥罐中转,通过莫奈泵输送到循环流化床锅炉炉前,经压缩空气喷射装置喷射到炉内密相区,进行烟气脱硫。脱硫过程中产生反应物的大颗粒通过锅炉落渣口和煤渣一同排出;颗粒细小的反应物则被布袋除尘捕集后随煤灰一同排出。

从盐泥的产出,到经过两级输送至锅炉炉内脱硫后副产物的处理,全过程均采用密闭管线输送完成,实现了密封环保,避免造成二次污染。同时,根据盐泥产生量的大小,通过变频器调节脱硫盐泥的添加量,实现了炉内脱硫的持续有效运行。

按实验日的要求在盐化工总厂1#循环流化床锅炉上进行盐泥掺烧的试验。主要运行参数是蒸汽28 t·h-1,耗煤量5.8 t·h-1,标况烟气流量值约64 400 Nm3·h-1,尾气电除尘,使用煤种含硫平均为0.69%。在不脱硫情况下,该炉每小时产生的SO2为:GSO2=2BFS=0.072 t·h-1。其中:GSO2为SO2排放量,B为耗煤量,F 为SO2转换率0.9,S为煤中的硫份。

烟气中SO2质量浓度为1 118.6 mg·Nm-3。将50 t盐泥在煤场内均匀添加与700 t燃煤中,与燃煤一起通过输煤系统进入1#循环流化床锅炉炉内燃烧,进行炉内脱硫(钙硫比2.2~2.4),脱硫效果见表1。根据烟气监测数据实验结果表明,当钙硫比为2.2~2.4盐泥作为脱硫剂脱硫效率可达到65%左右。

图3 盐泥炉内脱硫工艺流程图

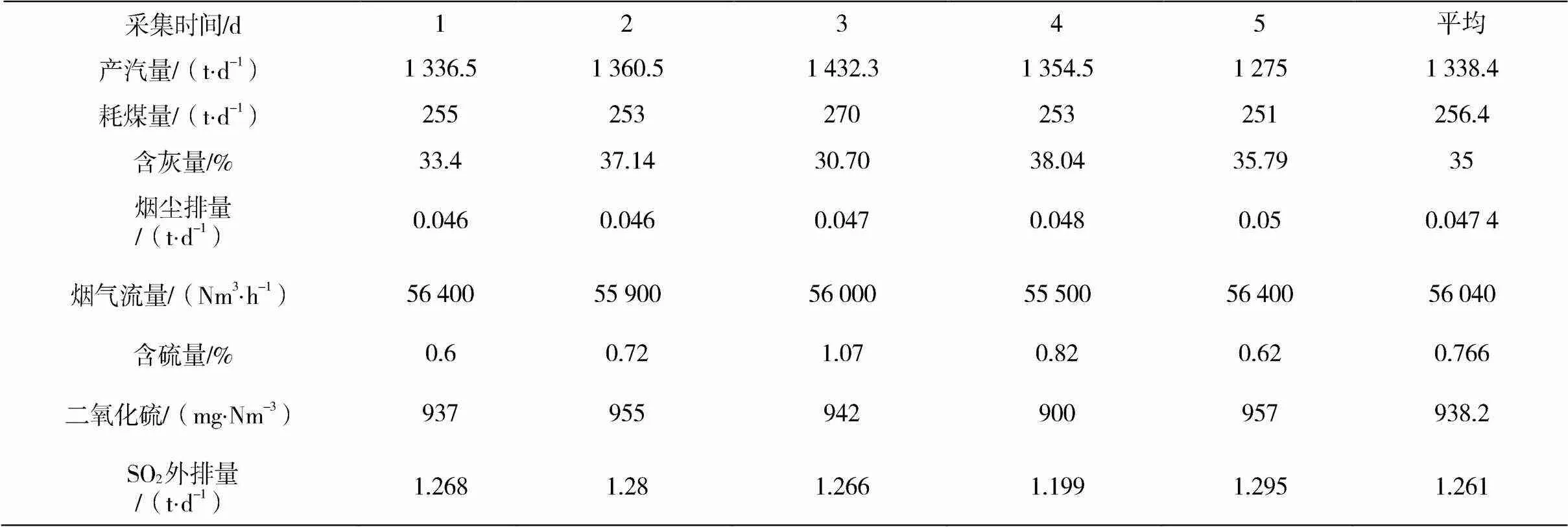

表1 盐泥烟气监测数据

1.2.2 精卤脱硫工艺

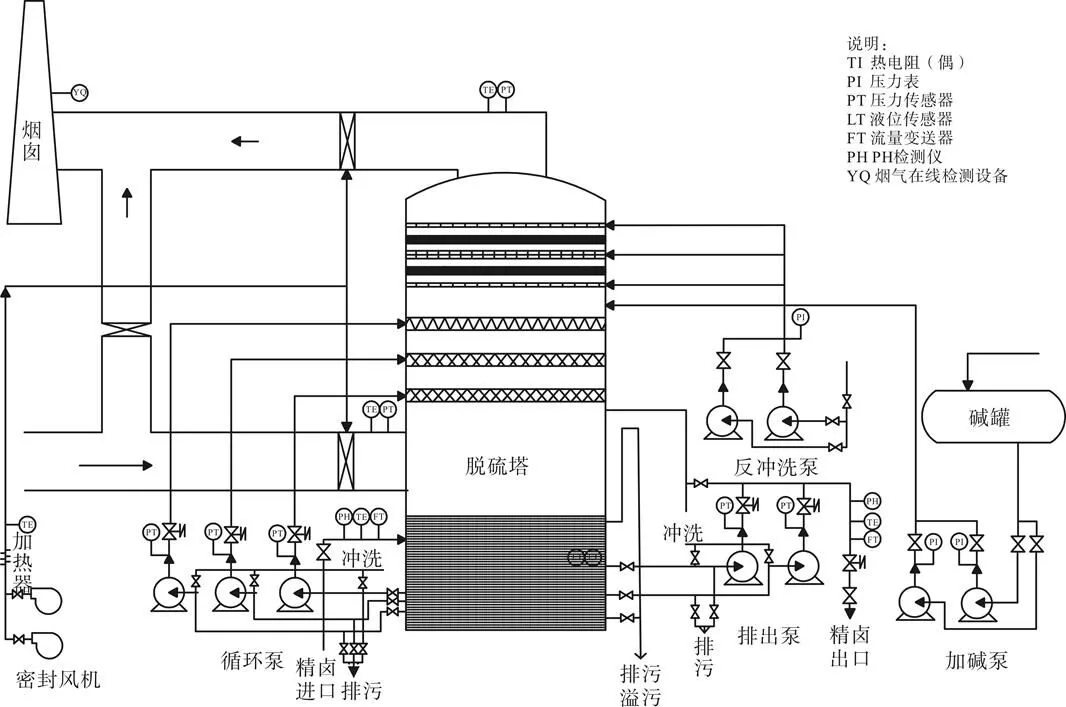

精卤脱硫工艺流程如图4所示,盐硝装置来的精制卤水注入脱硫塔后,通过循环泵打至位于脱硫塔中上部的三级喷淋系统后形成三重环状液膜降落回脱硫塔底部。锅炉尾部烟气经过布袋除尘器除尘后从脱硫塔中下部进入脱硫塔向上移动。在移动过程中和三重环状液膜逆向接触,以使精制卤水中NaOH和Na2CO3对烟气中SO2充分反应,从而达到脱硫吸热的目的。净化换热降温后的烟气经过除雾器减少含水后经烟囱排出;而与烟气反应后的精卤水温升高后通过外排泵输送至盐硝装置精卤池为后续生产做准备。

为了保证脱硫塔在检修和故障情况下锅炉的安全稳定运行,在脱硫塔外部设置了旁路烟道。此外考虑到因盐硝装置检修或故障时,精制卤水脱硫效率不达标时,应启动应急加碱脱硫系统,故设置了补碱中间罐,确保脱硫系统达到稳定的脱硫效率。同时,脱硫系统中采用了PLC自动控制,以对脱硫系统的运行状态进行自动监测和控制。

精卤脱硫的原理是由于精制卤水中的NaOH和NaCO3烟气中的SO2反应,生成NaSO3,从而起到脱硫目的,并且生成的Na2SO3仍具有脱除SO2的能力。因为NaOH和Na2CO3对SO2的亲和力强,反应速度快,反应充分,与钙基相比,在较低液气比时就可得到较高的脱硫效率。吸收SO2后产生的副产品为硫酸钠(Na2SO4)、亚硫酸氢钠(NaHSO3)、无水亚硫酸钠(Na2SO3)等盐类也都易溶于水。从而可避免脱硫塔内结垢和淤塞,减少设备的腐蚀,是湿法脱硫技术的首选脱硫剂。

同时,将锅炉出口烟气设计温度为135 ℃左右,为采用精卤进行烟气脱硫及余热吸收利用提供了条件,最大限度地降低了脱硫成本。反应并吸热后的精制卤水直接送入盐硝装置精卤池,直接作为制盐原料用于生产。这样,就避免了湿法脱硫过程中带来的二次污染问题。

图4 精制卤水尾气脱硫工艺流程图

1.2.2 布袋除尘工艺

布袋除尘器的综合性能高,能够较好地满足我厂安全生产和环境保护对烟气除尘的要求。

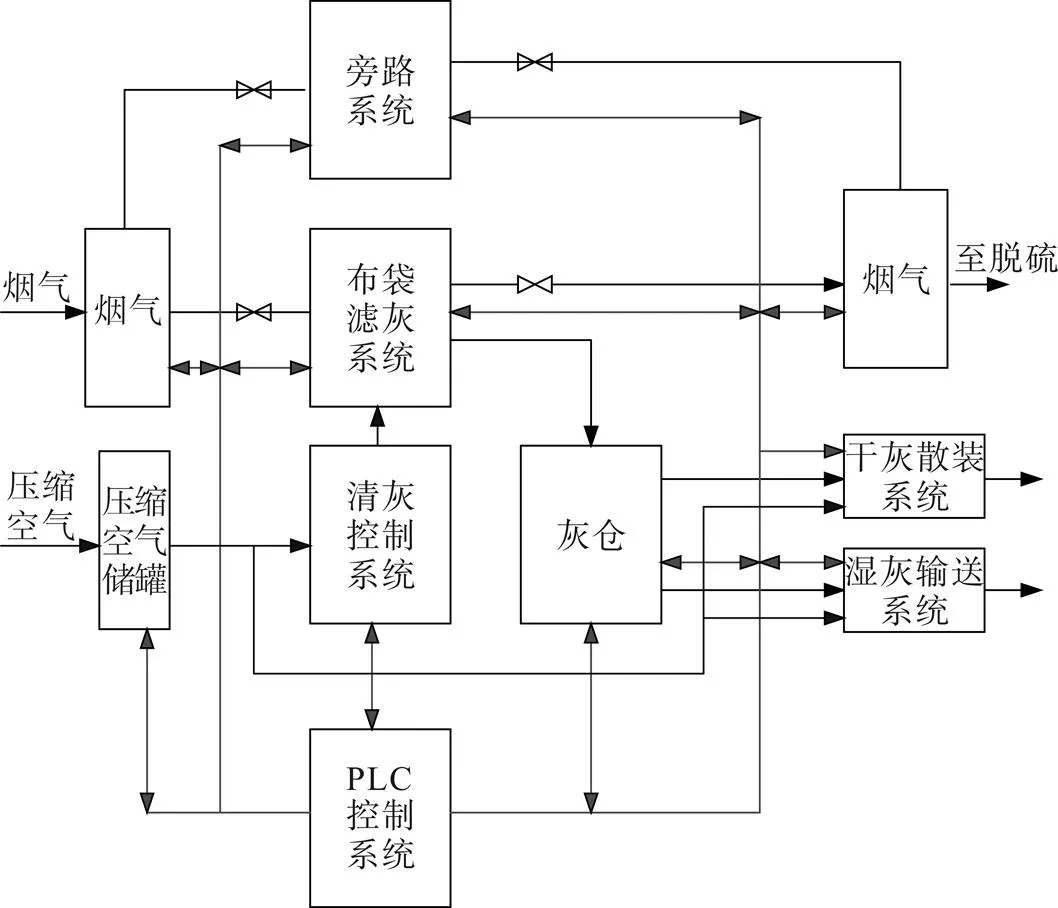

布袋除尘工艺由图5所示,锅炉出口的烟气进入布袋除尘器,被布袋净化后排出到尾气脱硫装置。清灰系统定期对布袋进行反吹,以清理依附在布袋上的积灰。用于清灰的压缩空气来至厂内公共系统,。为避免对厂内工业风系统的影响,设置了压缩空气储罐。收集的煤灰落入灰仓暂时存储后通过输灰系统装车外卖。为了保证在除尘系统故障时锅炉的安全平稳运行,设置了旁路烟道。整个除尘系统的运行状态可通过PLC监控并自动调整。

图5 布袋除尘工艺流程图

脉冲袋式除尘器按含尘气流运动方向分为侧进风、下进风两种形式。除尘器通常由上箱体(净气室)、中箱体、灰斗、框架以及脉冲喷吹装置等部分组成。其工作原理如图6所示。

1—脉冲阀;2—净气室;3—喷吹管;4—花板;5—箱体;6—灰斗;7—放灰阀;8—料位计;9—滤袋。

工作室含尘烟气从箱体侧部进入灰斗后,由于气流断面积突然扩大,流速降低,气流中一部分颗粒粗、密度大的尘粒在重力作用下,在灰斗内沉降下来;粒度细、密度小的尘粒进入袋滤室后,通过滤袋表面的惯性、碰撞、筛滤、拦截和静电等综合效应,使粉尘沉降在滤袋表面上并形成粉尘层。净化后的气体进入净气室由排气管经风机排出。袋式除尘器的阻力值随滤袋表面粉尘层厚度的增加而增加。在此过程中,当其阻力达到某一规定值时,必须进行喷吹清灰。同时,为了达到较高的气体除尘效率,在清灰时从滤袋上只是破坏和去掉一部分粉尘,而不是把滤袋上的粉尘全部清除掉。

脉冲喷吹的清灰是由PLC控制脉冲阀的启闭,当脉冲阀开启时,气包内的压缩空气通过脉冲阀经喷吹管上的小孔,向滤袋口喷射出一股高速高压的引射气流,形成一股相当于引射气流体积若干倍的诱导气流,一同进入滤袋内,使滤袋内出现瞬间正压,滤袋急剧膨胀;沉积在滤袋外侧的粉尘脱落,掉入灰斗内,达到清灰目的。

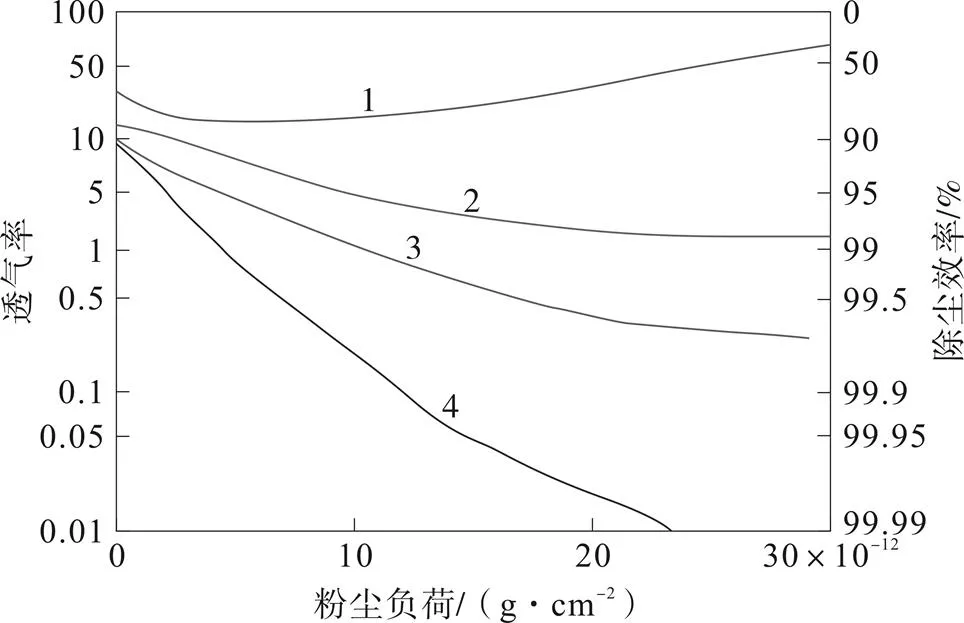

布袋除尘效率主要受到运行状态、粉尘颗粒、滤布结构及粉尘层厚度、过滤风速的影响。

(1)运行状态的影响

同种滤料在不同状态下的捕集效率如图7所示。显然,清洁滤料的除尘效率最低,积尘后滤料的除尘效率最高,清灰后滤料的除尘效率又有所降低。可见袋式除尘器起主要过滤作用的是滤料表面的粉尘层,滤料仅起形成粉尘初层和支撑骨架的作用。所以清灰时,应保留初始粉尘层,避免引起除尘效率下降。

图7 同种滤料在不同状态下的捕集效率

(2)粉尘粒径的影响

从图7中看出,对0.2~0.4 μm的尘粒,三种运行状态下的除尘效率均最低,因为这一范围的尘粒处在拦截作用的下限、扩散作用的上限,因此0.2~0.4 μm的尘粒是最难捕集。所以滤料的后处理和覆膜使捕集微细尘粒的效率有了极大的提高。其中,图7中1为积尘的滤料,2为清灰后的滤料,3为清洁滤料。图8中1为素布,2为轻微起绒(由起绒侧过滤),3为单面绒布(由起绒侧过滤),4为单面绒布(由不起绒侧过滤)。

(3)滤布结构及粉尘层厚度的影响

滤布表面沉积的粉尘厚度用粉尘负荷Q表示,它表示1 m2滤料上沉积的粉尘质量。不同滤料结构的除尘效率与粉尘负荷的关系如图8所示。显然,除尘效率随粉尘负荷增大而增大。就滤布而言,绒布和针刺毡的除尘效率比索布高,绒长的比绒短的效率高。

图8 不同滤料结构的除尘效率与粉尘负荷的关系

(4)过滤风速的影响

过滤风速越低则越容易形成孔径小而空隙率大的一次粉尘层,越能捕集微细尘粒;当过滤风速提高时,将加剧尘粒对滤料的穿透。与此同时,过滤风速提高形成粉尘层时间短,对除尘效果显然是有利的。

2 装置工业化设计与应用效果

2.1 总体设计思路

依托一期工程热电项目建设,在总体布局上综合考虑,规划布置除尘、脱硫、盐泥添加设备、电议控制室。电气、仪表主电缆走向与总电缆并向设计。工艺上,采用炉内脱硫与精卤炉外脱硫相结合的脱硫工艺,以保证外排烟气SO2≤50 mg·Nm-3,烟尘≤400 mg·Nm-3,除尘输灰系统采用高架建仓储灰,灰仓上建布袋除尘,灰仓下直接放干灰于运输车辆,此想法可以减少输灰系统的远距离输送设备投资、设备磨损、控制系统的投资;盐泥添加口改造不应对主体设备造成大的改动,以运行可靠为主;精卤脱硫设计以防腐设计为重点;除尘设备以控制工艺和滤料选取为重点。项目设计本着经济、可靠、连续的思路 ,严格执行GB 13223-2003《火电厂大气污染物排放标准》,对系统工程的工艺、基础,电气控制、仪表监控各分项设计严格执行行业标准,只对有关机械温度、防腐耐高温、耐粉尘的部位、部件进行特别的要求,作为单体设备,安装运行调试的技术指导或应执行的规范。

2.2 应用效果

(1)布袋除尘应用效果

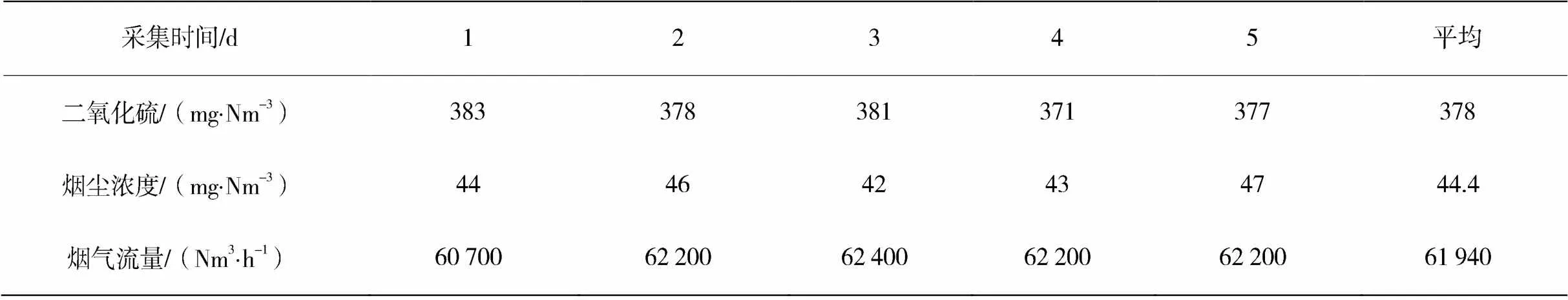

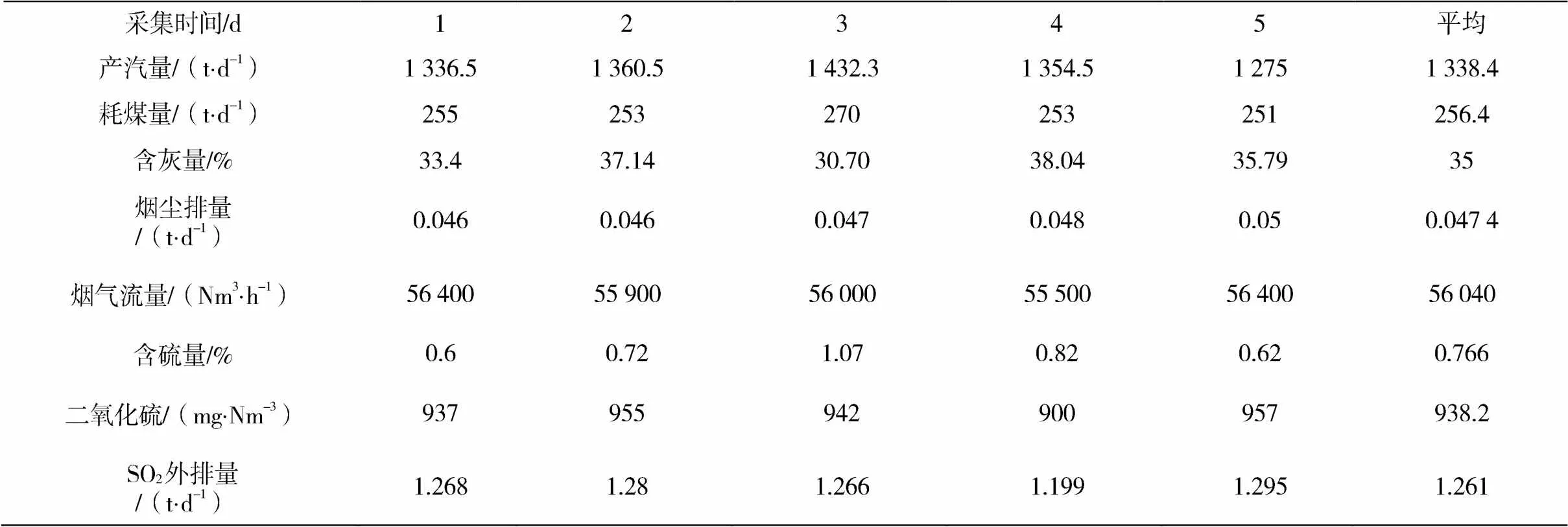

布袋除尘装置及输灰系统已投入使用,新建75T循环流化床锅炉运行数据及烟气在线烟气检测数据见表2。

表2 75T循环流化床锅炉运行数据及在线烟气检测数据

根据表2数据,新建75T循环流化床锅炉在不进行除尘时,平均每天产生的烟尘量计算值为256.4×35%×60%=53.84 t,采用布袋除尘后,平均每天排出的烟尘量为0.047 4 t,除尘效率为99.91%。同时,布袋除尘下部灰仓及输灰系统满足生产要求。

(2)盐泥脱硫应用效果

据表2,新建75T循环流化床锅炉不进行脱硫运行时平均每天产生的二氧化硫计算值为GSO2=2BFS=3.535 t,盐泥炉内脱硫后每天二氧化硫排量为1.261 t,脱硫效率为64.3%。

同时,新建75T循环流化床锅炉在进行盐泥炉内脱硫运行时平均每天产生减少排放的硫为(3.535-1.261)/2=1.137 t,消耗碳酸钙的计算值约3.55 t,折合盐泥4.4~5 t。在2011年10月12日至16日期间,平均每天通过奈莫泵喷射进入炉内的盐泥为10~12 t,故其脱硫钙硫比为2.27~2.40。

(3)精卤脱硫应用效果

精制卤水做为脱硫剂在新建75T循环流化床锅炉运行中投入使用,其运行数据及烟气在线烟气检测数据见表3,平均每小时产生的硫为(226.4×0.768%)/24=0.072 3 t·h-1。平均每小时外排的硫为(0.181/2)/24=0.00377 t·h-1。在保证盐泥炉内脱硫每小时可添加盐泥约0.31 t(每小时可添加的碳酸钙脱硫剂为0.217~0.248 t,钙硫比为2~2.2,可脱硫计算值0.035 t·h-1)的情况下,精卤烟气脱硫效率为(0.072 3-0.035-0.003 77)/(0.072 3-0.035)=89.89%。

表3 75T循环流化床锅炉运行数据及在线烟气检测数据

3 结 论

(1)2012年盐化工年产蒸汽58.72万t,耗煤10.87万t,煤中含硫量平均0.69%,减少外排二氧化硫为:2×108 700×0.69%×0.9×94% =1 269 t。综合1 269 t二氧化硫所需氢氧化钠(折百)为1 586.3 t。在2012年,盐化工用于脱硫用氢氧化钠(折百)为619 t。因使用盐泥和精制卤水脱硫而减少购买氢氧化钠(折百)967.3 t,按氢氧化钠(折百)价格1 700元/t,直接减少脱硫成本164.44万元。每年节约的盐泥处置费用130万元。

(2)根据在线监测运行数据,精制卤水的温度从24.34 ℃升高至55.28 ℃。精制卤水在25~55 ℃的比热为3.27 kJ·kg-1·k-1,比重为1.2 t·m-3。精制卤水平均每小时吸收热量为:=mt=3.27×141.1×103×1.2×(55.28-24.34)=17 130×103kJ,相当于平均每小时节约160 ℃,0.49 MPa的饱和蒸汽(2 768.2 kJ·kg-1)6.2 t·h-1,价值1 140元。按全年有效生产时间8 000 h,可减少精制卤水加热蒸汽用量4.96万t,节约费用912.64万元。从以上分析看,该项目每年可创造效益约1 207万元。

(3)2012年盐化工年产蒸汽58.72万t,耗煤10.87万t,烟气经脱硫除尘后,减少的SO2排放量1 269 t·a-1,减少的烟尘排放量1.96万t·a-1。同时,减少盐泥堆弃2 500 t·a-1,保护了环境,真正做到了节能降耗及清洁生产。其中,减少SO2排放量 2×108 700×0.69%×0.9×94% =1 269 t·a-1,减少烟尘排放量 108 700×30%×60%×99.9%=1.955万t·a-1。

(4)项目也存在不足之处,主要表现为:烟气进口与精卤循环接触时发生的闪蒸结晶,长时间运行结晶体长大影响烟气流通。要进行烟气量与结晶时间长短的研究,延缓结晶或控制长晶面积以保证脱硫装置长效运行。

[1]蒋文举. 烟气脱硫脱硝技术手册 (二版)[M]. 北京:化学工业出版社出版,2012.

[2]曾庭华. 湿法烟气脱硫系统的安全性及优化[M]. 北京:中国电力出版社出版, 2003.

[3]葛介龙,张佩芳. 几种半干法脱硫工艺机理的探讨[J]. 环境工程, 2005.

[4]王志轩,朱法华,刘思湄,等. 火电二氧化硫环境影响与控制对策[M]. 北京: 中国环境科学出版社,2002.

[5]李南生,李洪升,丁德义.浅埋集输油管线拟稳态温度场及热工计算[J]. 冰川冻土,1997,19 (1):66-72.

[6]姜凤有. 工业除尘设备——设计、制作、安装与管理[M]. 北京:冶金工业出版社出版,2007.

[7]火电厂大气污染物排放标准, GB 13223-2003[S].

沈阳工业大学是一所以工为主,涵盖工、理、经、管、文、法、哲、艺术等八大学科门类的多科性教学研究型大学。学校始建于1949年,1985年由沈阳机电学院更名为沈阳工业大学。原为国家机械工业部所属院校,1998年起由中央和地方共建。以辽宁省管理为主。

学校由位于辽宁省沈阳市的中央校区、兴顺校区、国家大学科技园和位于辽宁省辽阳市的辽阳校区“三区一园”组成。中央校区(主校区)位于沈阳市装备制造业聚集的国家级经济技术开发区。

学校总占地面积158.99万平方米,校舍建筑面积64.16万平方米,设有20个学院、2个教学部和2个工程实训中心,共设53个本科专业、18个专科专业。学校现有普通本科生19889人,硕士研究生2738人,博士研究生276人,在站博士后17人,其他类硕士生511人,专科生1682人,成人教育学生7611人,外国留学生183人。学校具有学士、硕士、博士三级学位授予权。有1个国家重点二级学科(电机与电器),4个一级学科为省一流学科,16个二级学科为省重点学科。建有电气工程、材料科学与工程、机械工程和仪器科学与技术4个博士后科研流动站。5个一级学科具有博士学位授予权,13个一级学科和11个二级学科具有硕士学位授予权。设有工程硕士、会计硕士、金融硕士、工商管理硕士(MBA)以及工程管理硕士(MEM)5个专业学位类别,其中工程硕士包含13个领域。2010年,获批教育部专业学位研究生教育综合改革试点单位。机械工程领域获“全国工程硕士研究生教育特色工程领域”。

Research on Desulfurization Process With Salt Sludge Produced by Gas Storage

(Hubei Jianghan Petroleum Energy Co., Ltd., Qianjiang Hubei 433121, China)

The research on desulfurization process with salt sludge produced by gas storage was carried out. The waste heat of flue gas was absorbed by the desulfurization reaction of refined brine and flue gas by using salt sludge as desulfurizer in the boiler furnace, which ensured the standard discharge of SO2in the flue gas and reasonably absorbed the waste heat of flue gas, thus achieving a double harvest of energy saving and emission reduction. This method was first used in China and has a wide range of promotion value and social benefits. In order to deeply understand the technology of desulfurization process with salt sludge produced by gas storage and further explore its application in practical engineering, the desulfurization process of salt sludge furnace was introduced as well as fine brine desulfurization process and bag dust removal process, and the general idea of industrial design of the unit was put forward.

Brine; Salt sludge; Desulfurization process

TQ016.1

A

1004-0935(2020)07-0850-06

2020-05-07

余昱(1967-),男,高级工程师。E-mail: qjy107@21cn.com。