新能源客车高压附件集成控制器开发

朱正礼,周红丽

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 引言

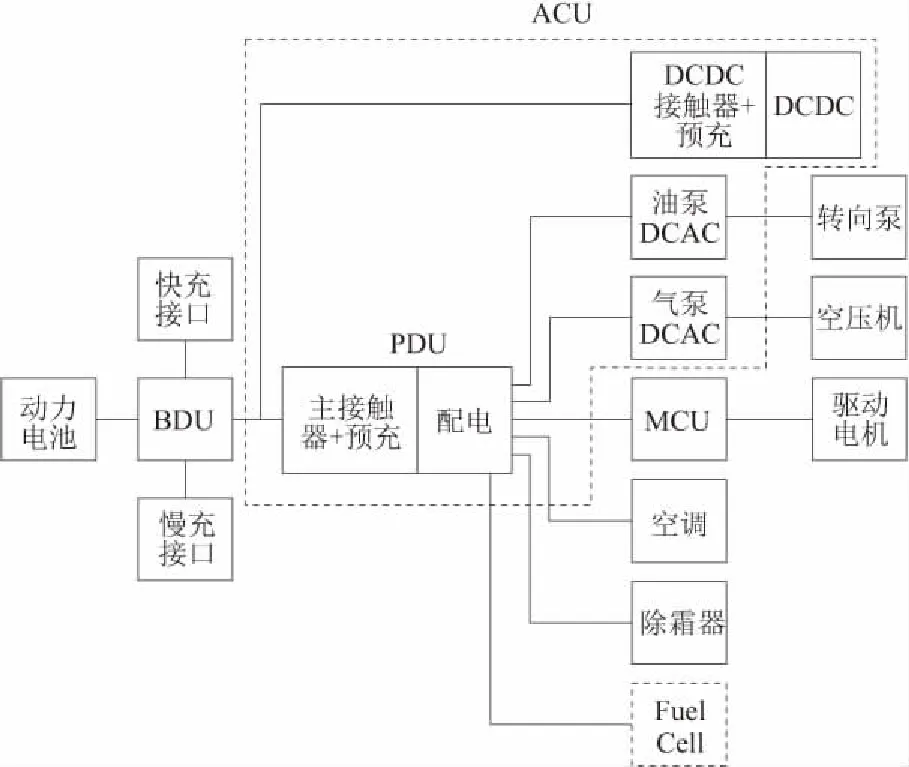

随着环保及节能要求的提高,新能源客车应用越来越广泛。依据类型、长度和配置等划分,新能源客车有不同的分类,如按类型可分为纯电动客车、混合动力客车和燃料电池客车等;依据长度划分,有特大型、大型、中型和小型;依据配置可分为高三级、高二级、高一级、中级和普通级[1]。新能源客车高压系统除了驱动系统、储能系统外,还包含种类繁多的附件系统,如慢充接口、快充接口、BDU(电池高压盒)、PDU(高压配电盒)、MCU(电机控制器)、驱动电机、DCDC、油泵DC/AC、转向泵、气泵DC/AC、空压机、空调和除霜器等。新能源客车亟需在统一高压电气架构基础上,设计开发平台化高压电气部件,以提高整车安全性能,降低整车设计复杂度,减少整车重量,并优化整车成本。

1 高压附件集成控制器开发

1.1 平台化高压电气架构设计

新能源客车作为公共交通工具,充电是在专门的停车场由专人负责,安全检查更频繁,对安全性、可靠性的要求更高。因此,本文基于需要共同遵循的一些设计原则[2-5]及安全标准[6-7]设计了平台化高压电气架构,能够满足:

a.涵盖6~18 m不同长度车型的功率和配置需求。

b.纯电动、混合动力及燃料电池不同车型的配置需求。

c.能源部件不同安装位置的要求,如动力电池顶置、底置和后舱布置等。

d.尽可能减少高压电气接口的数量。

e.在满足充电安全的前提下,尽可能减少专业充电人员的操作。

f.高压部件的检修及更换需要更便于维修人员操作。

如图1所示,平台化高压电气架构特点在于:

图1 新能源客车平台化高压电气架构

a.独立的充电控制策略。整车充电时,DCDC接触器和预充电路工作,整车上其他的电气部件不工作,提高了主接触器和预充电路寿命及整车充电安全性,降低了能耗;同时,充电时不需要闭合整车低压电源总开关,减少了充电操作步骤,并避免了充电后未断开电源总开关而导致蓄电瓶亏电的风险。

b.高压附件集成控制策略。PDU、DCDC、油泵DCAC、气泵DCAC和除霜控制集成为1个高压附件集成控制器ACU。

c.统一的安全监控策略。ACU采用1块控制板加多块功率板的方式集成设计,对外作为1个通信及网络节点,降低了整车主干网络复杂度;ACU控制主接触器及预充电路、DCDC接触器及预充电路,统一管理整车高压电气的上、下电流程,监控所有部件的主动放电过程。

1.2 高压附件集成控制器硬件设计

ACU是整车高压电气架构及附件控制的载体,既需要把来自储能系统的电能进行分配,同时需要根据各个传感器及CAN总线上的信号输入进行决策,控制整车高压上下电和各个附件执行机构。另外,需要满足《电动客车安全技术要求》的规定[8],在高压系统失效时,需要确保转向系统的安全。ACU具有如下功能:

a.为各个高压负载提供高压配电,包括电机控制器、电空调等。

b.把动力电池电压转换为27 V的整车低压用电(DC/DC功能)。

c.把动力电池电压转换为380 V的交流电,驱动气泵电机工作(气泵DC/AC功能)和油泵电机工作(油泵DC/AC功能)。

d.用蓄电池驱动低压转向油泵工作(低压转向冗余功能)。

e.控制高压除霜器工作(除霜控制)。

f.主接触器及预充功能。

g.通过急停开关紧急关断高压功能。

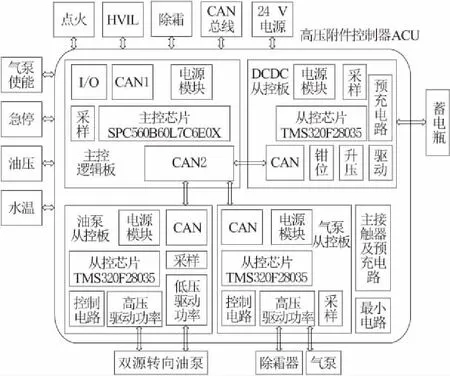

控制器硬件结构如图2所示,具有如下几个特点:

图2 高压附件控制器ACU的硬件结构

a.采用主从式硬件结构。主控制板主要功能是:对外作为网络节点,接收传感器和开关信号,并交互总线通信信息;对内基于工况及整车控制器的指令信息,控制主接触器、预充电路完成高压上下电,并发送指令信息给各从控板来控制外部的油泵、气泵、除霜及24 V电源输出。从控制板主要作为执行部分,驱动外部油泵、气泵、除霜及实现DCDC变换输出。主从式硬件结构一方面可以适应车辆功能的灵活配置,另一方面保障了整车主干通信网络安全,对外作为1个网络节点,内部自组成1个网络,避免了内部节点通信出现问题,而对整车主干网络造成不良影响。

b.采用了高、低压转向“双源冗余”功能。一旦高压系统失效,低压转向驱动电路及时进行切换。

c.除霜功率驱动采用IGBT代替接触器实现。避免了除霜功能关闭时带载切断而导致的接触器损伤。

控制器主控芯片采用ST的SPC560B60L7C6E0X,分别有4路高电压、电流采集通道,6路CAN通道,10路继电器驱动;从控芯片采用TI的TMS320F28035,采用32位CPU,7个增强型ePWM模块;DCAC功率器件选用英飞凌IGBT模块FS75R12KT4_B15,驱动芯片选用PI SID1152K,DCAC薄膜选用2片法拉板级DC-LINK电容器8 μF/1 000VDC并联,相电流采样选用Allegro霍尔IC ACS770LCB-100B-PFF-T,直流侧电流采样使用Allegro霍尔IC ACS724LMATR-30AU-T;电除霜控制IGBT选用IR单管 AUIRG4PH50S,低压转向功率MOSFET型号为STP75NF75。

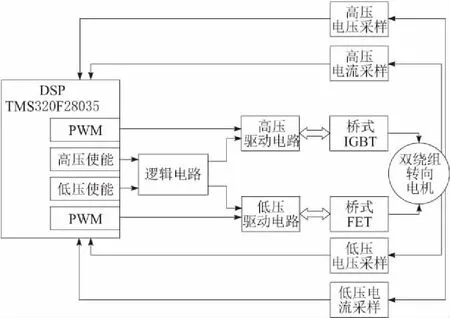

高低压“双源冗余”转向驱动电路结构如图3所示,高低压采用相同的使能逻辑电路、不同的驱动电路和功率输出电路。当高压转向需要转换到低压转向时,从控板关闭高压转向的硬件发波电路,切换到低压转向的发波硬件电路。转向使能逻辑电路结构如图4所示,高压使能和低压使能在同一时间,只能有1个信号有效,以确保转向控制的安全。

图3 高低压“双源冗余”转向驱动电路结构

图4 高低压“双源冗余”转向使能逻辑电路结构

1.3 高压附件集成控制策略

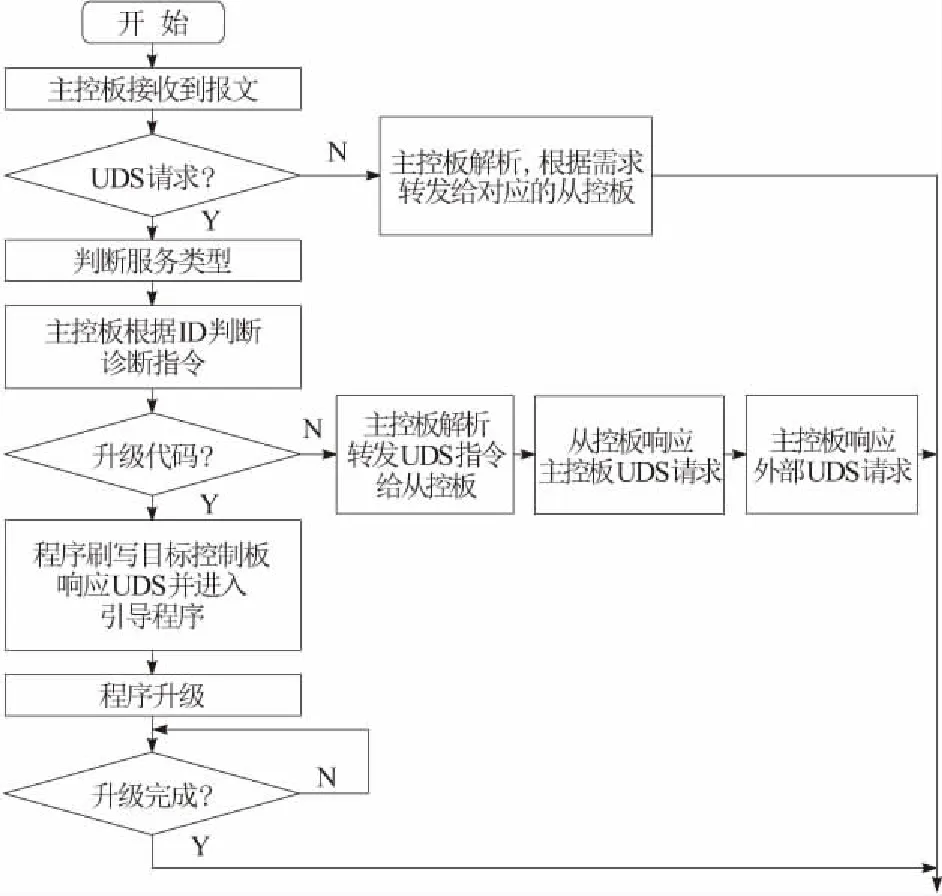

1.3.1 主控板与从控板之间的通信及诊断策略

通信与故障诊断共用1路CAN总线,如图5所示。利用UDS完成ACU的诊断、标定和程序升级工作;UDS请求和应答的报文信息只在诊断、标定和程序升级时才会发出,不影响ACU与整车通信网络上其他网络节点的通信。当需要进行程序升级时功能程序跳入引导程序,此时ACU不响应网络上其他节点的通信,仅进行程序升级。ACU作为网关转发其内部各个从控板的UDS报文,ACU接收其他网络节点的通信报文进行逻辑转换,从而控制其内部各个从控板进行工作。

图5 主控板与从控板之间的通信及诊断逻辑

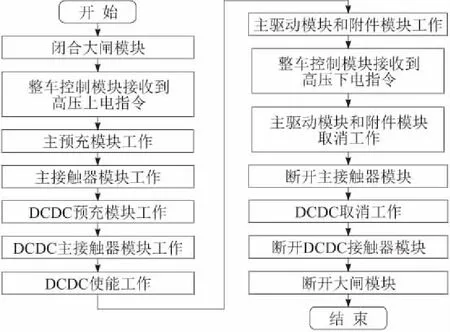

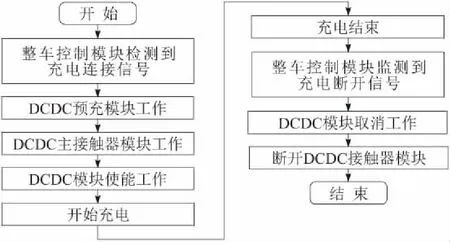

1.3.2 整车高压上下电控制策略

将整车充电时的高压上下电和非充电时的上下电过程进行分离,流程分别如图6和图7所示。

图6 整车非充电时的上下电流程

图7 整车充电时的上下电流程

这样既能满足整车充电时低压电子模块的供电,又能够防止由于忘记断开大闸而出现的蓄电池亏电风险;同时,由于整车充电时复用了DCDC模块,降低了成本和系统复杂性。

1.3.3 转向高压下电及“随动转向”策略

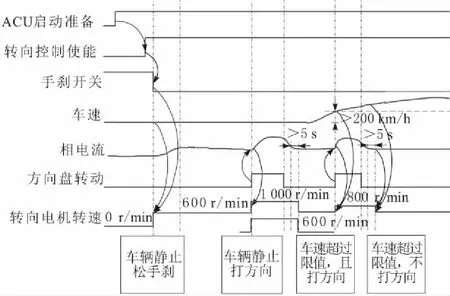

车辆在行驶过程中一旦出现掉高压,转向助力会突然丢失,安全隐患非常大。ACU在软件上的安全策略是:在整车有严重故障需要主动切断高压时,只有当车速低于一定值(5 km/h)时才允许切断高压;同时,ACU基于转向“双源冗余”的硬件配置,在正常工作时,高低压转向使能切换逻辑随时待命,在车速大于5 km/h情况下,如果检测到高压转向出现故障或接收到整车控制器发送的紧急下高压指令,ACU会在200 ms内完成高压转向使能切换到低压转向使能逻辑,保证整车转向安全。

为了降低转向能耗,ACU基于车辆运行状态、车速、是否打方向及转向电机的相电流反馈等输入,而采取“随动转向”策略来实时调整油泵电机的工作转速,如图8所示。如在车辆静止过程中需要转向时,ACU会控制拉升转速,提高转向功率;一旦车辆行驶在较高的车速(如20 km/h)时,整车的转向功率需求降低,ACU会调整降低油泵转速;整车在直线行驶不需要转向时,ACU会控制油泵工作在一个较低的转速;如在驻车过程中,不需要油泵工作时,ACU会暂停油泵工作,通过上述措施来实现转向功耗降低。

图8 “随动转向”控制逻辑

1.4 高压附件集成控制器结构设计

ACU外形结构设计主要考虑在整车上装配、拆卸、高低压线束敷设、水管敷设布置的合理和便捷性,以及更换线束、保险、拆装紧固件等的维修接近性。ACU内部结构采用4层腔体,从上到下分别为:腔体a,包括继电器、熔断器等主控板等;腔体b,包括气泵DC/AC、油泵DC/AC的驱动和功率板;腔体c,即冷却水道;腔体d,即DCDC功率模块。将腔体b和腔体c放置在水道上下两侧,不仅可以同时冷却,而且还能缩小ACU体积。

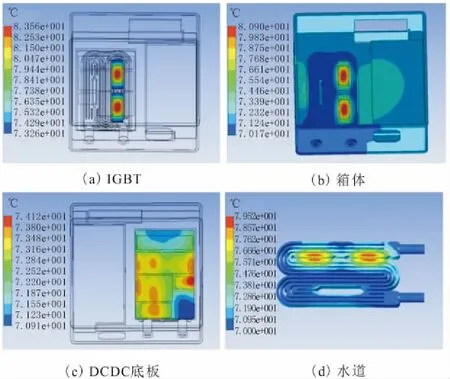

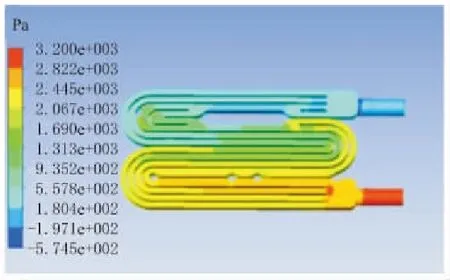

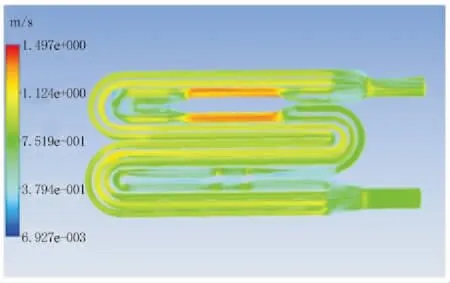

ACU内部使用IGBT和变压器,均会产生较大的热损失并导致较高的温度,进而影响ACU的工作性能,甚至失效。通过对内部结构建立模型、网格划分、设置边界条件及载荷后,在整车要求ACU最小水流量15 L/min情况下,对ACU内部各高温点进行温度场和流场分析。图9为不同部件的温度云图,图10为压力云图,图11为速度流线图。由仿真可知:在入水口冷却液温度为70 ℃时,DCDC底板最高温度75.1 ℃,IGBT底板最高温度84.2 ℃(对应箱体热阻约为0.058 ℃/W);出水口冷却液温度70.8 ℃,相对入口温升约为0.8 ℃;整体流动性很好,出入口压力损失约为2.091 kPa,流阻大小为8.36×106N·s·m-5,满足设计需求。

图9 温度云图

图10 压力云图

图11 速度流线图

1.5 高压附件集成控制器安全设计

ACU采用如下安全设计来保障整车的高压安全:

a.集成架构减少硬件故障点。首先是预充回路及主接触器配置在ACU内部,且由ACU执行控制,避免由于线束、接插件等故障而引起接触器故障,减少了非预期的高压下电故障,降低成本的同时减少线束故障点达15个,约降低50%的硬线故障点。

b.提升接触器寿命。在预充回路的前、后端电压采用相同的采样电路和精度来检测,采样误差值可降低20~50 A,避免了采样误差过大而对接触器造成电流冲击,可以极大地提高接触器的寿命。

c.消除带载切断而导致接触器粘连风险。针对高压除霜器PTC为带载切断的特点,ACU采用IGBT实现除霜功率输出,由于IGBT带载关闭的特性优于接触器,消除了接触器粘连的隐患。

d.通过计算、仿真等手段实现电气间隙、爬电距离和X/Y电容的匹配等关键点,使ACU的绝缘电阻在1 000 V直流电压下不低于30 MΩ。

2 试验验证与分析

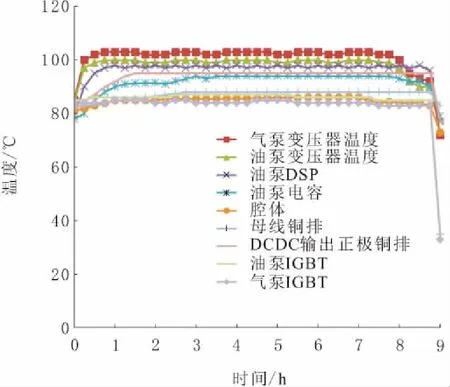

对设计开发的高压附件控制器进行了台架及整车搭载试验。在环境温度为85 ℃、入水口温度为75 ℃的条件下进行满负荷测试,ACU台架的热平衡试验结果如图12所示。

图12 ACU热平衡试验

试验结果表明,ACU内部各高温测试点温度均在报警限值以下,完全能够满足设计指标要求。

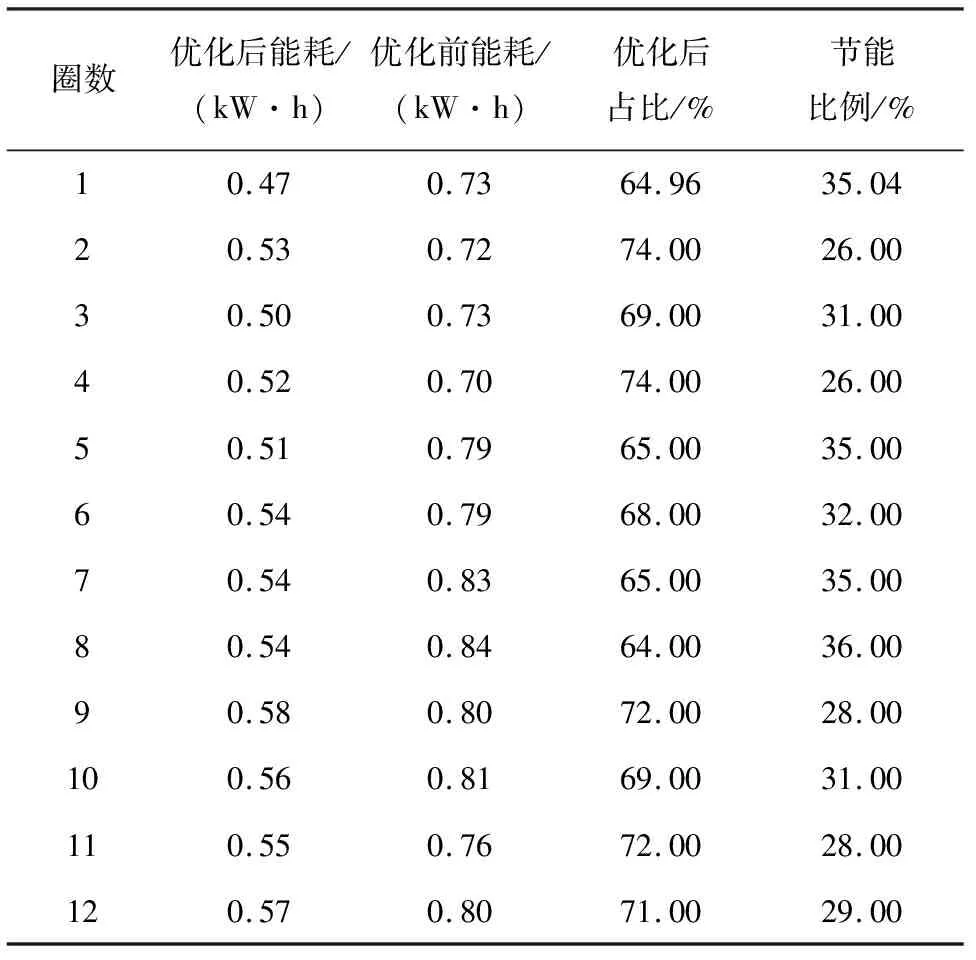

表1为ACU在公交工况下运行1天的转向能耗数据(公交工况1圈约19 km)。

表1 公交工况转向能耗对比

从表1可以看出,基于“随动转向”控制策略,在公交工况下,优化后的ACU的转向功耗降低约30%,可以为整车减少约3 kW·h的耗电量,增加了整车的续驶里程。

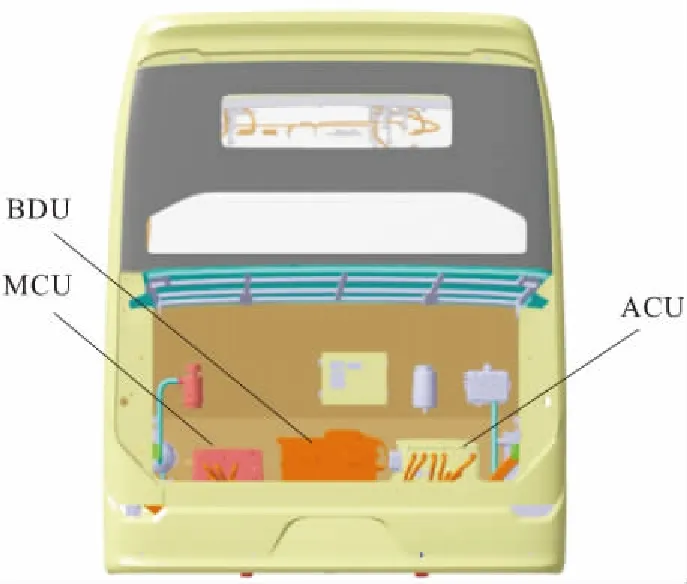

采用平台化高压电气架构后的整车后舱布置如图13所示。

图13 优化后整车后舱布置

由图13可知,高压部件ACU、BDU和MCU布置在后舱,非常便于维护。ACU布置空间减小50%,高压接点减少15个,减重40%(集成前独立部件总质量为45 kg左右,而ACU的质量为28 kg),降低成本4 300多元;同时,从原来装配多个零件变为只需要装配1个零部件,提升生产装配效率300%。

3 结束语

基于平台化的高压电气架构,设计开发了高压附件集成控制器ACU。通过集成化设计、优化及控制策略,提高了通信的鲁棒性,并基于硬件设计及控制策略解决了转向安全性问题和能耗问题,降低了公交车充电时未断开大闸而导致的亏电风险。此ACU已经得到了批量应用。