基于WOA-Kriging算法的钛合金切削力预测数学模型研究*

向 莹,张 祺

(1.常州机电职业技术学院 文化基础部,江苏 常州 213164;2.攀枝花学院 智能制造学院,四川 攀枝花 617000)

0 引 言

钛合金具有耐高温、强度高、耐磨、抗腐蚀强等特点,被广泛应用于航空航天、汽车、医疗、石油化工等行业领域中[1],但因其具有弹性模量小、导热性差等特点,导致钛合金加工困难[2]。因此学者们就如何提高其加工效率和控制质量进行了研究[3-4]。为优化加工工艺参数,提高其加工效率和控制质量,本文提出采用代理模型技术建立加工工艺参数与切削力之间的数学模型,后续采用优化算法实现其加工工艺参数的优化。

采用模拟实验来评估采用不同设计参数时的目标函数时,需要进行大量的物理实验,而代理模型是基于有限的数据样本建立的一种近似模型。基于近似模型建立的模型与原模型非常接近,减少了物理实验次数和时间,提高了效率。常用的代理模型技术主要有响应面法、支持向量机、Kriging算法、神经网络等[5-6]。Kriging算法是一种常用的代理模型,其模型由于存在随机过程,更适用于复杂非线性的结构输入、输出模型,具有非常高的精度[7]。为了提高Kriging模型的精度,岳建平等人[8]采用PSO算法实现了对Kriging插值变异函数参数优化;游海龙[9]基于遗传算法对Kriging模型参数寻优;刘夏等[10]提出了基于混合模拟退火算法和人工蜂群算法优化克里金模型的变异函数参数;朱恒军等人[11]通过分组和差分进化策略改进灰狼优化算法实现了Kriging模型的变异函数参数优化;李晨霖等人[12]提出了一种PSO-GA-Kriging插值算法实现了对变异函数参数优化;TONG等人[13]提出了一种改进的粒子群算法,并用于Kriging的全局优化;ZHAO等人[14-15]采用量子粒子群算法对Kriging模型的变异函数参数进行了优化。鲸鱼优化算法是由MIRJALILI等人[16]于2016年提出的新型智能优化算法,鲸鱼算法原理来自于座头鲸的“泡泡网”觅食行为,鲸鱼群在捕食过程中主要有游走觅食、包围捕食、攻击猎物这3种行为,它们通过判断与猎物之间的距离来选择有效的捕食方式。

为建立钛合金铣削深度、每齿进给量、切削速度、铣削宽度与切削力之间的关系,本文提出一种基于鲸鱼优化算法的Kriging模型变异函数参数优化算法,通过WOA算法实现对其变异函数参数进行优化,从而进一步提高其拟合精度;根据不同零件特征的钛合金加工,采用实验设计和有限元分析,得到不同铣削深度、每齿进给量、切削速度、铣削宽度的切削力仿真结果,以建立不同零件特征的切削参数与切削力之间的关系。

1 基于代理模型的钛合金切削力预测模型建模流程

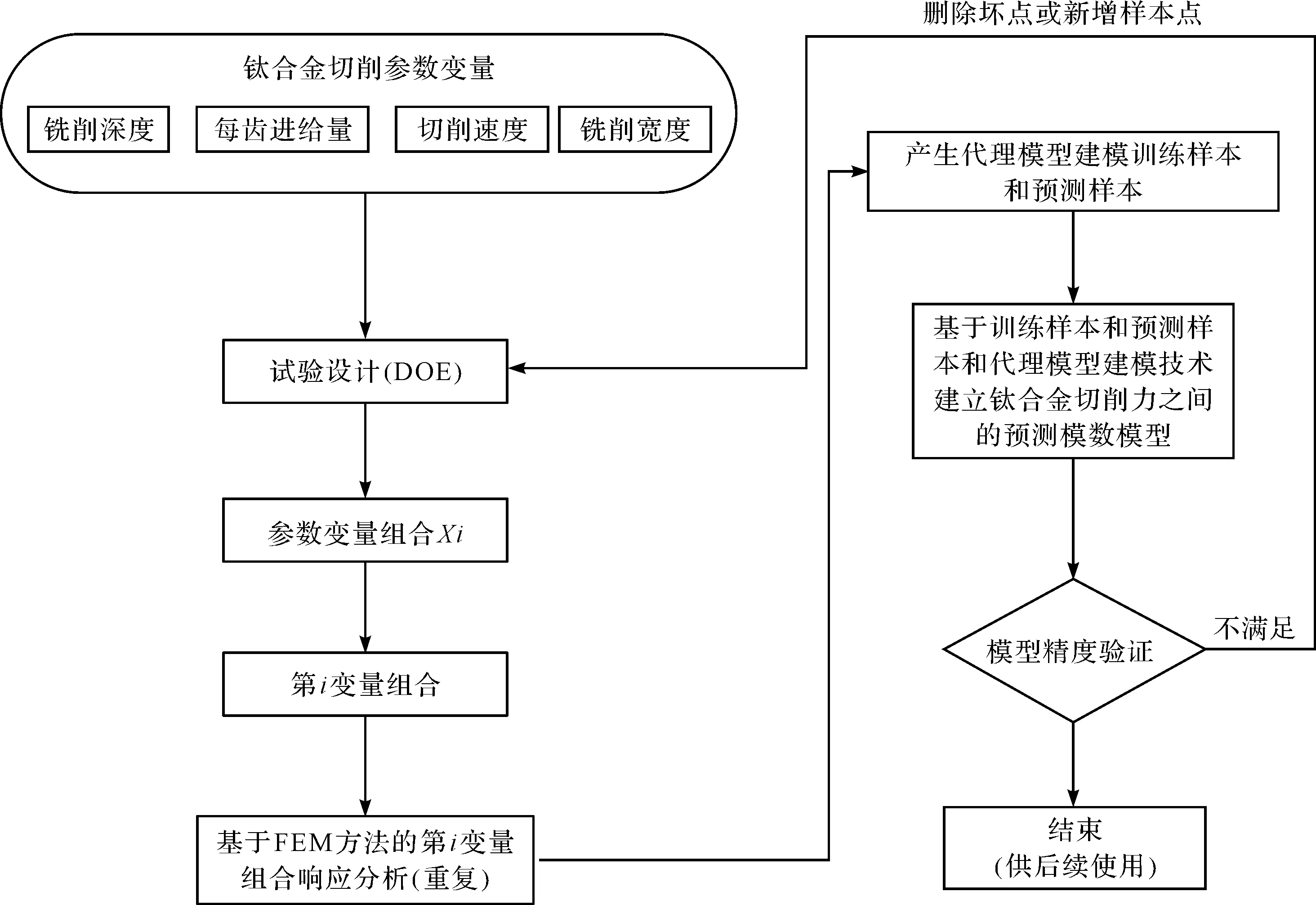

基于近似模型的钛合金切削力预测模型建模流程如图1所示[17]。

图1 基于近似模型的钛合金切削力预测模型建模流程

根据图1可知,建模流程主要包括了确定变量及其水平取值(本文参数变量主要为:铣削深度、每齿进给量、切削速度、铣削宽度)、DOE实验设计与采样(响应结果为切削力)、近似模型建立与误差验证。

具体的基于近似模型建立钛合金切削力预测模型的流程为:首先要明确输入变量及其取值,确定输出变量,采用试验设计方法完成试验设计,基于试验设计结果,采用实验或者是数值仿真的方法得到每一个试验组合所对应的输出值的响应值并形成试验设计的响应样本,根据得到的试验设计及其对应的响应值样本,采用代理模型技术进行建模并验证,若满足精度要求则结束,若不满足重新进行试验设计(删除或者是新增样本),直到满足精度要求。

2 试验设计与响应结果

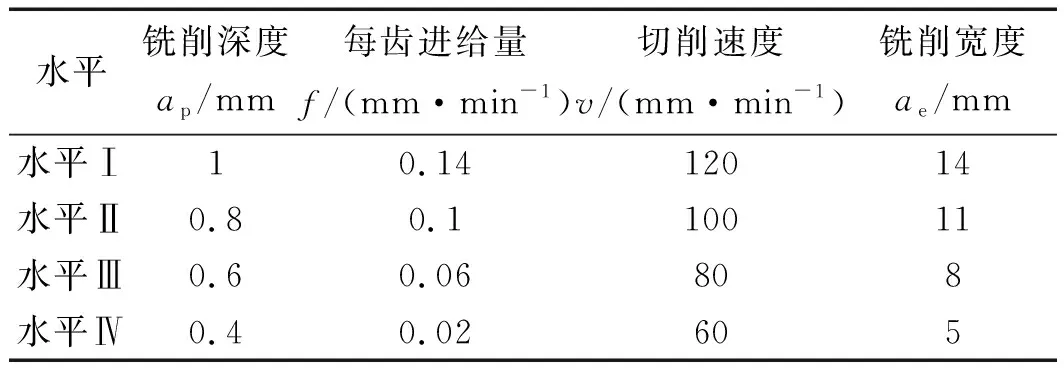

常用的试验设计方法主要有均匀试验交、正交试验、拉丁方试验等方法。本文研究铣削深度ap(mm)、每齿进给量f/(mm/min)、切削速度v/(mm/min)、铣削宽度ae(mm)与切削力之间的关系,利用回归正交试验法原理设计仿真方案选择4个因素4个水平。

切削仿真试验因素水平表如表1所示。

表1 切削仿真试验因素水平表

正交表用符号表示为Ln(rm),其中:L—正交表代号;n—正交表格的行次(即要求做的多少次试验);r—因素水平数;m—正交表格的列次(因素变量数的最大值)。

根据正交试验结果,参考文献采用DEFORM有限元方法实进行数值仿真得到试验条件下切削力仿仿真结果数据[18-19]。

L16(44)正交试验切削力仿真结果如表2所示。

表2 L16(44)正交试验切削力仿真结果

3 改进Kriging代理模型

3.1 Kriging代理模型

Kriging(克里金)模型在解决非线性程度较高的问题时,可较容易获得理想的拟合结果。它将未知函数看成是某个静态随机过程的具体实现,即对于任意位置的x,对应的函数值Y(x)被一个随机函数y(x)代替,而y(x)只是Y(x)的可能结果之一。

其插值结果定义为已知样本函数响应值的线性加权,即:

(1)

式中:fj(x)—函数,一般为多项式;βj—相对应的系数;Z(x)—静态随机过程,其满足均值为0,方差为σ2。

且对于设计空间内不同两点处所对应的随机变量之间的协方差为:

Cov[Z(xi),Z(xj)]=σ2R(xi,xj)

(2)

(3)

式中:R(xi,xj)—相关性函数,它表针不同位置处随机变量之间的相关性,常用的相关性函数为高斯型函数。

为保证Kriging预测值与真实函数值之间的均方根误差(RMSE)最小,可得到Kriging模型的近似表达式:

(4)

式(3)中的θ为Kriging模型的超参数,它可以通过极大似然估计法求解优化问题来确定:

(5)

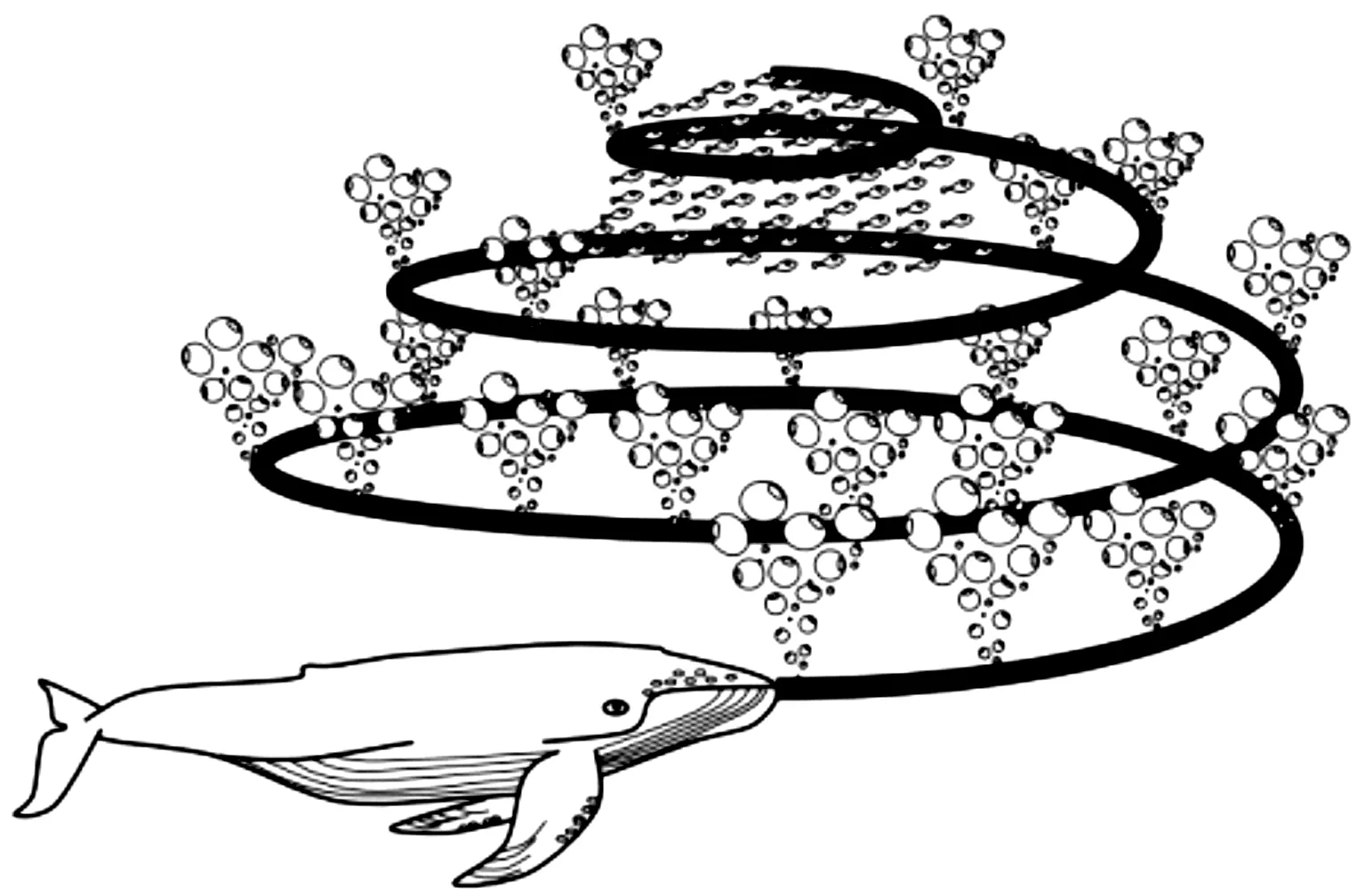

3.2 鲸鱼算法

鲸鱼算法原理来自于座头鲸的“泡泡网”觅食行为,座头鲸“泡泡网”捕食方式示意图如图2所示。

图2 座头鲸“泡泡网”捕食方式示意图

基于这一特殊捕食策略的数学表达如下:

D=|C·X*(t)-X(t)|

(6)

X(t+1)=X*(t)-A·D

(7)

式中:t—当前迭代次数;X(t)—当前一座头鲸的坐标向量;X(t+1)—下一次迭代后的目标坐标向量;X*(t)—到目前得到的最佳位置向量,它将随时间不断更新;D—当前这条座头鲸和最佳位置之间的距离。

A和C是系数,它们分别表示为:

A=2a·r-a

(8)

C=2r

(9)

式中:a—在值域[0,2]上并随迭代时间线性递减的参数;r—区间[0,1]内的随机向量。

在鲸鱼算法中,根据系数向量A的大小来选择不同的搜索方式。当|A|>1时,对应鲸鱼群的游走觅食行为。利用种群的随机个体坐标Xrand来定位导航寻找食物,其数学表达式如下:

X(t+1)=Xrand(t)-A·D

(10)

当|A|<1时,对应鲸鱼群的包围捕食和攻击猎物这两种行为,即鲸鱼在数螺旋形状接近猎物时,同时又收缩包围猎物。鲸鱼在包围猎物之后,通过螺旋式运动来捕获食物,这一动作的数学模型描述如下:

X(t+1)=X*(t)-D·ebl·cos(2πl)

(11)

式中:b—与螺旋形状的常数;l—区间[-1,1]上的随机数。

由于鲸鱼的收缩包围机制和螺旋更新位置是一种同步行为,笔者在数学上选取概率相同方式来对其进行位置更新,于是可以得到表达:

(12)

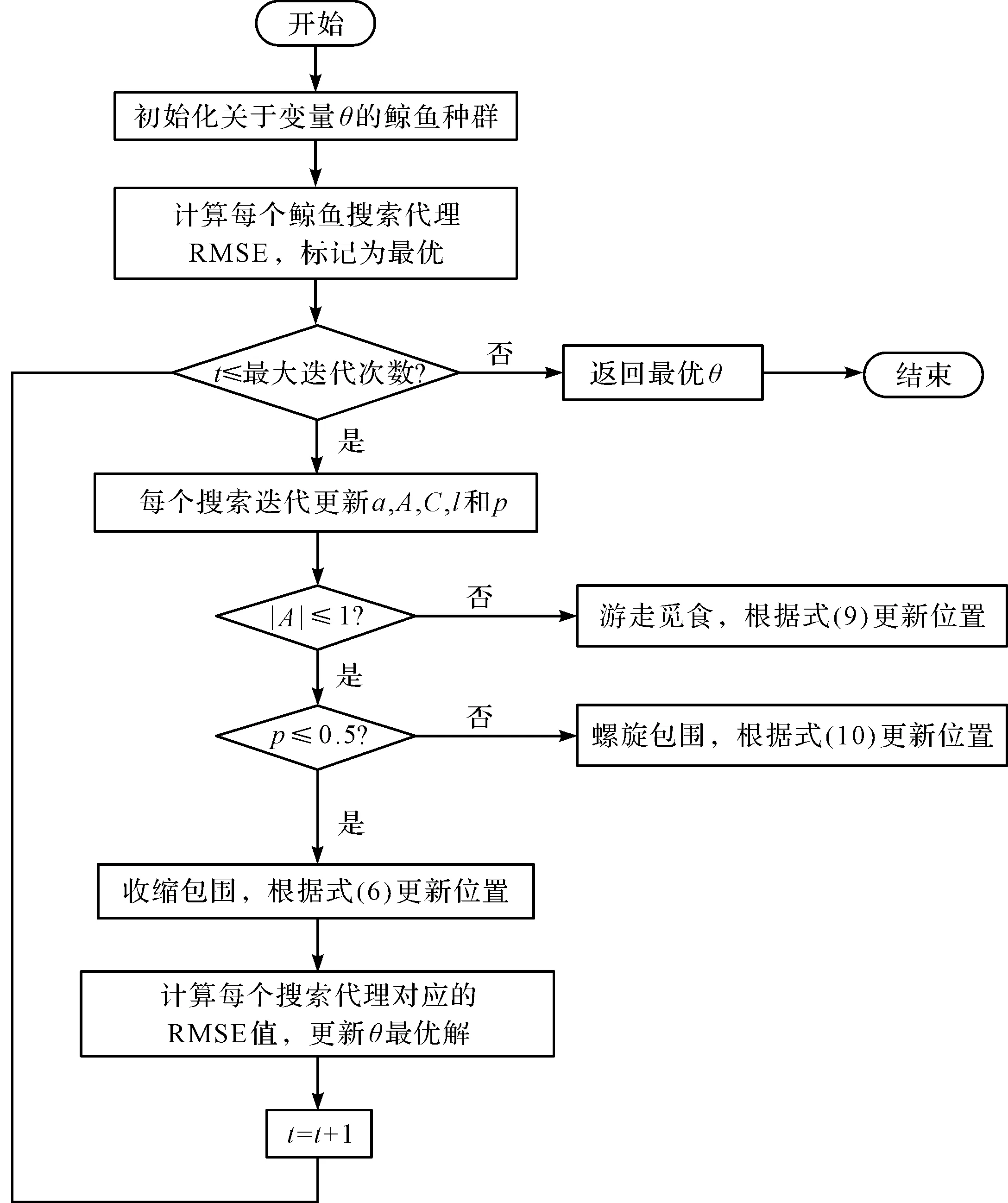

根据基于Kriging和WOA算法,基于WOA算法的Kriging代理模型改进流程如图3所示。

图3 基于WOA算法的Kriging代理模型改进流程

4 数值仿真与分析

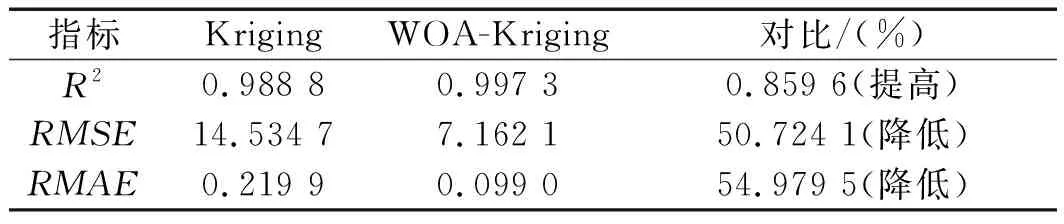

笔者利用MATLAB数字仿真平台,分别利用Kriging和基于WOA算法改进的Kriging算法建立钛合金切削力预测模型,优化前后的相关系数(R2)均方根误差(RMSE)以及相对最大绝对误差(RMAE)评价指标情况如表3所示。

表3 优化前后评价指标情况

从表3中可以看出:基于WOA算法改进的Kriging算法的全局近似能力得到了一定的提升;相关系数(R2)为0.997 3,提高了0.859 6%,其越接近于1,则说明其全局近似能力越好;均方根误差表征了预测值与真实值之间的偏离程度,越大说明偏离程度越大,优化后降低了54.979 5%;相对最大绝对误差(RMAE)越接近于0则说明其局部误差越小,优化后RMAE降低了54.979 5%,减少了局部误差。

综合来看,采用WOA算法对Kriging算法进行改进,提升了Kriging算法的拟合能力和精度。

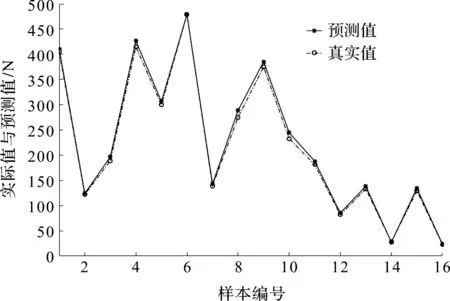

利用Kriging和基于WOA算法改进的Kriging算法建立钛合金切削力预测模型的预测结果分别如图(4~5)所示。

从图(4~5)中可以看出:基于采用WOA算法对Kriging算法进行改进,预测精度得到了明显的提升。

图5 基于WOA-Kriging的钛合金切削力预测模型

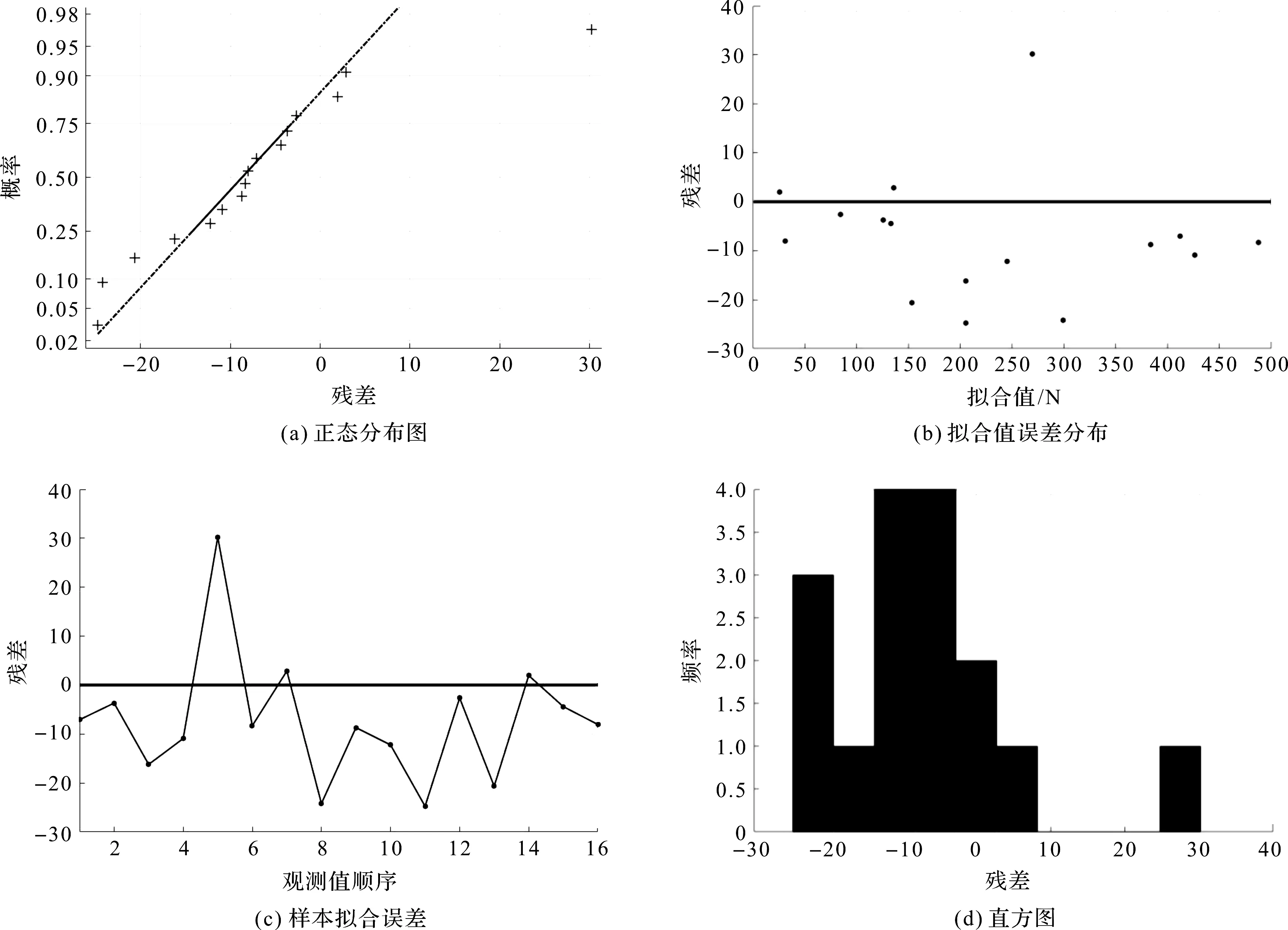

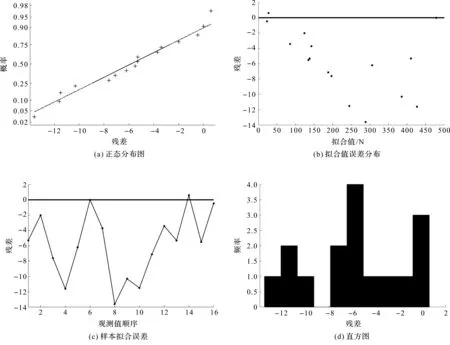

利用Kriging和基于WOA算法改进的Kriging算法建立钛合金切削力预测模型的残差图分别如图(6~7)所示。

图6 基于kriging的钛合金切削力预测模型残差图

图7 基于WOA-Kriging的钛合金切削力预测模型残差图

从图(6~7)中可以看出:Kriging和基于WOA算法改进的Kriging算法都可以很好地建立钛合金切削力预测模型,精度都在可使用的范围之内,但是Kriging的误差范围在±30之内,基于WOA算法改进的Kriging算法误差范围在-15~0之间;精度得到了明显的提高。

5 结束语

本文以提升高合金加工质量和效率为对象,利用Kriging代理模型建立了切削速度、切削宽度、切削深度与切削力之间的数学模型;同时,提出了一种基于鲸鱼优化算法(WOA)的Kriging模型建模方法,通过鲸鱼优化算优化传统Kriging模型变异函数的参数,提高了Kriging模型的建模精度。主要结论如下:

(1)改进后的算法其相关系数(R2),均方根误差(RMSE)以及相对最大绝对误差(RMAE)均得到了不同程度的改良,提高了传统Kriging算法的全局近似能力,减少了局部误差,提升了拟合精度;

(2)Kriging和基于WOA算法改进的Kriging算法都可以很好地建立钛合金切削力预测模型,精度都在可使用的范围之内,但是Kriging的误差范围在±30之内,基于WOA算法改进的Kriging算法误差范围在-15~0之间,精度得到了明显的提高,能够为其加工工艺参数优化提供更加精确的数学模型;

(3)本文提出的方法为建立不同零件特征的切削参数与切削力之间的关系,为后钛合金的加工工艺参数优化提供更加准确的数学模型。