X 射线工业检测车行走制动装置的改进

吴禹胜, 熊兆军

(山东胜利钢管有限公司, 山东 淄博255082)

0 前 言

X 射线工业电视检测系统是埋弧焊钢管焊缝检测的重要手段, 通常采用工业检测车运送钢管到X 射线检测位置, 再通过图像处理系统完成信号的传输、 转换和处理, 最终在监视器上显示出相应的图像, 以完成焊缝质量的检测[1]。

在埋弧焊管生产的技术规范和标准中, 对于X 射线工业电视检测存在的管端盲区, 要求采用静态X 射线工业电视计算机图像处理存储图像或者X 射线拍片检查, 目前普遍应用的是电子扫描方法 (数字射线成像) 来进行检验[2]。 这就需要对管端盲区进行准确定位, 要求X 射线工业检测车能准确可靠地停位, 使管端焊缝的检测区域与发射X 射线的管头以及图像接收装置保持检测位置的一致性[3]。 当管端需要抓多张连续图像时, 更需要检查车的停位具有良好的可靠性。

一般而言, 在埋弧焊管焊缝X 射线检测中,如GB/T 9711—2017 和API SPEC 5L (46 版) 标准中要求对每个钢管至少200 mm 管端范围内的焊缝进行检查, 射线检验的结果应记录在胶片上或其他成像介质上[4-5]。 目前, 各制管厂家基本都采用数字成像系统进行管端静态抓图, 根据钢管管径及成型角度的不同, 实际焊缝长度也不尽相同, 通常要在钢管每端抓取1~2 张图像, 甚至3~4 张图像。 第1 张图像应能准确显示检测到的管端, 其余连续2 张图像能有效搭接覆盖, 以表明焊缝区域被连续检测。 要体现检测到管端及有效搭接, 则需要对检测车的行走和停止进行可靠控制, 尤其是可靠停止。 当在管端停止位置稍有不合适时, 可采用光栅进行补偿处理, 但当检测车停止时出现停位溜车或无法立即停止时, 停止后的相对位置偏差难以采用光栅进行有效补偿,则需要操作检测车反复前后运行, 以找到满足要求的抓图位置。 这一过程严重影响了X 射线检测的效率, 也增大了检验人员的工作强度。

本研究通过对X 射线检测车制动方面的问题进行分析, 提出了一种准确制动的解决方案,并能满足现场生产需要, 为螺旋埋弧焊管生产检验提供借鉴。

1 制动问题分析

1.1 检测车精准制动困难

X 射线检测车根据承载能力, 通常其质量设计在6~15 t, 而早期的检查车的质量会更大[1]。当钢管的直径和壁厚较大时, 载重后检查车的质量甚至能达到20 t 以上。 通常, 为提高检验效率, 在进行X 射线检测时, 经常是快进管、 快出管, 中间过程按工艺要求进行检验, 速度相对缓慢。 运管至检测位置以及运出钢管一般都采用高速运管, 运管接近目标位置时才减缓速度。 即使这样, 在到达检测位置时, 检测车仍具有较大的惯性, 精准制动比较困难。

1.2 检测车行走与制动方式

现在的大车行走装置是采用电磁制动电机驱动摆线针轮减速机, 并通过一对锥齿和一对圆柱斜齿齿轮传递扭矩, 圆柱斜齿齿轮与车轮同轴,由此构成一套传动链来驱动大车行走[6]。 由于各个齿轮间的磨损, 使齿轮间的啮合间隙变得较大, 当电磁电机制动器制动时, 通过传动链上的一套减速装置带动两组齿轮给大车制动。 由于大车的惯性太大, 且启动和制动较为频繁, 每次电机制动都会对传动齿轮产生一定的冲击, 长期运行后, 齿轮磨损变形严重, 咬合间隙增大, 容易发生冲击疲劳破坏等, 继而造成整个传动系统的故障率升高[7-8]。 有的电磁制动电机在制动时对传动链产生的冲击较大, 后来改成了无制动功能的普通电机驱动。

1.3 检查车导轨磨损停车后容易溜车

检查车导轨长期使用, 由于经常启停的原因, 有的部位磨损严重, 有的部位磨损相对较轻, 这样就形成了因磨损造成的高低不平的情况, 停车后会出现溜车现象。 对于这种情况, 更换全部导轨不经济, 而进行导轨修复, 则存在修复面大以及修复时间长的问题, 而且修复过的导轨要想达到预期的要求也比较困难。 另外, 行车导轨在长期使用中, 由于一直重压和反复停车启动造成地基松弛和导轨松动, 也会造成导轨不平, 同样会造成停车溜车现象。

2 解决方案

载重后检查车的惯性较大, 是检查车的固有情况, 只有在钢管检查时或停车抓图前采取相对较低的速度运行才能有效减小其运动惯性, 以有效制动。 这是从操作层面上在有效制动方面的实操要求。 要切实解决制动问题, 则需要从制动手段和方式上进行改进。

目前普遍采用的是电磁制动电机来实现检测车的制动, 但由于工艺的需要, 大惯性检查车启动制动比较频繁, 从而造成传动系统故障率高、维修时间长、 维修成本高的问题[9]。 制动的目的是让行走轮不再滚动, 甚至不滑动, 以达到制动停止。 根据这一目的, 可以在驱动电机停止转动的同时, 通过附加的手段对检查车的主动轮和/或被动轮进行制动, 制止其继续滚动, 通过滑动摩擦力使检查车完成制动停止。

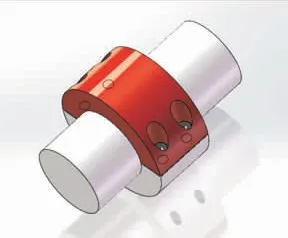

根据上述分析, 可以在工检大车的主动轮轴或被动轮轴增加一套制动器, 制止行走轮的滚动, 则可以解决检测车制动的问题。 通常在主动轮轴上进行加装是最佳的方案, 可以实现电机驱动断电停止和车轮滚动制动停止, 但如果主动轮轴的空间位置不足, 也可以在从动轮轴上增加制动器。 在制动器的选择上, 应该考虑有效制动、适当缓冲和准确停位三者的兼顾。 其中, 适当缓冲能有效延长传动系统的使用寿命。 因此, 根据检测车载重后的参数和运行速度选择了制动器为YWZ4 200/E30、 推动器为Ed30/5 的电力液压鼓式制动器, 通过调整制动力矩, 在制动时能有一定缓冲, 可以在一定程度上减轻机械传动的急停冲击[10]。 通常, 安装该制动器时应使轮轴直径与制动器的对应轴径相匹配, 但由于现存检查车的轮轴较细, 要安装制动器, 则需要更换适宜的轮轴才能匹配。 如在轴上打孔安装补偿轴套则会造成轮轴上结构破坏, 长期使用会因反复冲击而造成早期轮轴疲劳损坏。 因此, 我们根据现场实际设计了一组辅助耐磨锁紧轴套, 该轴套是由2 个成对加工的半圆环耐磨套组成的制动轴套, 半圆环外部硬度较高, 具有一定的耐磨性, 内部具有一定强韧性, 以利于增大摩擦力, 便于锁紧。 采用4 个M16 螺丝将2 个半圆耐磨套与轮轴锁定为一体, 制动器通过对耐磨套的制动来间接实现对大车的制动。 车轮轴与辅助耐磨锁紧轴套的组合如图1 所示。

图1 车轮轴与辅助耐磨锁紧轴套组合示意图

制动器的液力推动器与大车行走电机采用并联控制, 大车行走时推动器得电松开制动器, 大车可以行走; 当大车需要停止时, 在行走电机断电的同时, 推力器失电, 制动器抱住制动轮轴使大车停止。 可以通过调整制动器上弹簧的松紧来控制制动的响应时间和闸皮抱紧程度, 检查车制动后的滑行距离可进行比较精确的控制, 同时也可兼顾制动缓冲和准确定位制动的问题。 电力液压鼓式制动器安装后的现场照片如图2 所示。

图2 电力液压鼓式制动器安装后的现场照片

3 实际制动效果

在未加装制动器, 采用普通非制动电机以及未更换传动齿轮和未修复导轨的情况下, 检测车在低速制动时, 由于制动位置不同, 溜车程度也不同, 通常在几十毫米到十几厘米, 停止位置不好或导轨状态不好的部位甚至达到几十厘米的溜车。 根据现有情况, 直接在从动轴上加装了辅助制动耐磨套和电力液压鼓式制动器, 加装后进行了空车试运行, 然后进行载重约为3 t 的Φ914 mm×12 mm 钢管负荷试验, 经过多次不同速度、 不同地点的停车试验, 停车位置准确、 可靠、 平稳, 基本上是立即停止,个别位置出现10 mm 左右的偏差, 该制动范围能够满足检验的需求, 并得到操作人员的认可。 目前该方案已经在山东胜利钢管有限公司的X 射线检查车上进行广泛推广应用。

4 结束语

通过增加电力液压鼓式制动器即可实现检查车的准确制动。 虽然该制动效果达到了使用要求,但仍可通过进行齿轮更换和对导轨进行修复得到更好的优化。 关于行车导轨的修复, 通常采用的导轨材料为65Mn 重轨, 以往采用J606 或J607 焊条进行补焊修复, 正常处理方式为焊前进行250~400 ℃的预热, 焊后缓热, 焊接完成后进行600 ℃回火。 处理完后, 开裂可能性减小了, 但硬度达不到, 很快又会磨损。 可以采用冷焊机配合适当的焊材进行冷焊修补, 焊后硬度与导轨相当, 无咬边, 无变形, 无硬点, 可进行修磨处理[12]。 对于65Mn 重轨的修复还可以采用专用特种合金焊条进行修复, 如WEWELDING600 特种合金钢焊条, 根据对该焊条性能的介绍, 可实现焊后硬度HRC23, 工作硬化后达到HRC47 的效果[13]。 因此,可以在后期的导轨修复中采用这两种方法进行尝试性修复, 以期取得更好的导轨修复效果。