管式微滤膜在软化除硬单元中的设计与应用

胡林

(麦王环境技术股份有限公司, 上海 200082)

污水软化除硬的传统工艺为混凝+沉淀组合。常用的澄清段均设置为水池、 水箱的型式, 通过重力沉降等方式将污水中的固液分离, 其占地面积大、 施工复杂、 作业环境差, 较多地应用于大水量系统[1-2]。 在传统工艺中, 固液分离阶段需要添加絮凝剂, 间接给后续的中空纤维超滤和反渗透等设备带来较大的负面影响, 例如: 难以恢复的污堵、断丝等。 管式微滤膜(TMF)是以膜两侧压力差作为推动力, 采用错流过滤的方式进行固液分离的一种膜技术, 污水中微米级及以上粒径的SS、 COD 及细菌等均可得到有效除去[3]。 利用TMF 替代传统的沉降、 澄清工艺, 不需要较大的粒径和比重, 就能够把沉淀物从水中分离出来。 此外, TMF 系统无需过量投加药剂, 不会产生过量的污泥, 同时避免向水系统带入过量的离子负荷。 TMF 系统作为固液分离的有效手段, 已广泛应用于RO 浓水回收、 食品饮料处理、 矿井水中高浓度固体物质的去除等项目[4-6]。 针对上述TMF 存在的技术优势, 某矿井水项目软化除硬工艺段固液分离选用TMF 替代沉降工艺进行设计与应用。

1 管式微滤膜的技术特点

在140 ~550 kPa 的条件下, 产水通过膜孔过滤出来, 大量的悬浮颗粒物则被截留在回流液一侧。 膜管内回流液呈高速湍流状以防止固体颗粒物在过流膜面形成滤饼层, 因而获得高通量并延长运行周期。 由于宽通道膜管设计与湍流式的错流过滤形式, 使得污水进入TMF 之前无需采取任何过滤措施, 且可处理含悬浮固体质量分数高达5%的液体。

TMF 产水通量范围广且高, 通常为200 ~500 L/(m2·h), 多种过滤孔径可选; 相较于超滤膜, TMF具有更高的操作压力、 反洗压力、 通量; 优异的化学耐受性, 可耐受pH 值为1 ~14, 使用寿命长。

2 管式微滤膜工艺设计分析

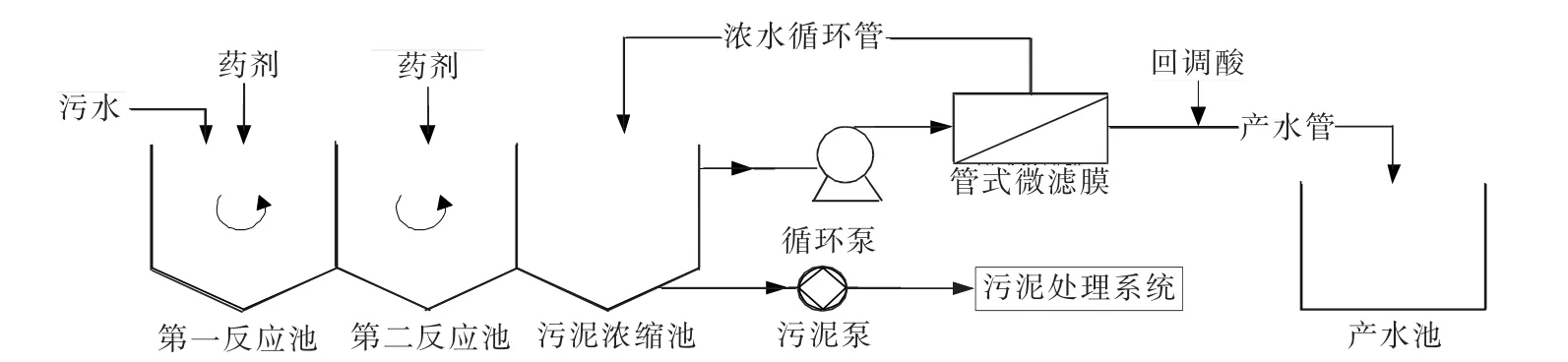

常规TMF 工艺路线主要由预处理单元、 污泥浓缩单元、 管式微滤膜成套单元等单元组成。 具体详见图1 所示。

图1 常规TMF 工艺路线Fig. 1 Conventional TMF process flow

2.1 预处理单元设计

预处理主要是向反应池内投加软化药剂, 使得硬度物质全部形成便于沉降分离的大絮体颗粒物。软化反应的时间要充分, 通常设置为两级反应, 由第一反应池、 第二反应池组成, 每一级的设计停留时间为30 ~45 min。 若来水污泥浓度较高, 可根据回收率及回收比的具体情况, 在软化后设置缓冲沉淀池, 但要保证进入TMF 内水含有一定浓度的污泥颗粒物, 否则会对过滤分离造成不利影响。

进水中有过量阻垢剂、 PAM、 油脂类、 表面活性剂等物质时, 可能会严重影响TMF 通量, 需进行分流应急预处理, 减缓对膜的不利影响。

2.2 污泥浓缩单元设计

污泥浓缩的单元由污泥浓缩池、 排泥泵、 污泥压滤机等组成。 浓缩池设计有效停留时间为30 ~60 min, 可依据进TMF 污泥浓度选择合理的停留时间。 浓缩池内设置有搅拌机, 当循环流量较大时, 循环的水流即可对池内流体进行有效的搅拌,可不设置搅拌机。 此外, 在池底设置泥斗, 便于对污泥进行收集及排泥检修。

排泥泵最少需设置1 套备用泵。 浓缩池排泥时池内污泥较粘稠, 排泥泵设计选型时应比理论排泥量偏大20%~30%, 配套的排泥管道管径不宜过小;偏大流量的排泥泵, 排泥方式可选择为间歇方式。软化除硬过程中会投加大量药剂, 为防止腐蚀性极强的物质影响排泥泵的使用寿命, 建议选择内衬塑离心泵、 隔膜泵等。 此外, 排泥泵抽吸的都是以碳酸钙、 硫酸钙、 氢氧化镁、 硅类沉淀物为主的易结垢类颗粒物, 故设计时需考虑污堵清洗的配套设施,降低投运后排泥泵及排泥管道的污堵结垢风险。

较大回流量对污泥浓缩池内液位计有较大的冲击影响, 需考虑回流污泥的腐蚀性较大等因素, 对污泥浓缩池液位计的选择需灵活应对。

2.3 膜型号选择

目前国内市场上常用的有DURAFLOW 和POREX 2 个品牌的TMF。 它们主要共同点及区别如下:

(1) 制膜工艺与膜材质不同。 DURAFLOW 是复合膜, PVDF 膜与支撑层交联或衬入到支撑管内壁, DURAFLOW 的支撑层材质为HDPE ; POREX是烧结膜, 膜被浇铸在多孔材料管内, 烧结支撑层材质则为UHMWPE 或PVDF。

(2) 膜过滤精度不同。 DURAFLOW 常用的为0.05 μm; POREX 则有3 种过滤精度可选: 0.1、0.05 和0.02 μm, 0.05 μm 使用最广泛, 其他2 种规格常用于特殊工况。

(3) 2 个品牌均有12.5 mm 和25.4 mm 内径的膜芯, 大内径的TMF 运行费用高于小内径的TMF,进料悬浮物高的工况下推荐用大内径膜芯。

(4) 单支TMF 膜的膜芯数量各不相同, 具体选用情况依据处理规模、 TMF 设置的套数、 产水通量等进行配置与选择。

本项目选用DURAFLOW 品牌下的DFES12565T 型产品膜, 具体的性能参数如下: ①外壳材质为PVC, 支撑层材质为HPDE, 膜材质为PVDF; ②过滤精度为0.05 μm, 长度为1 829 mm;内径为12.5 mm, 单只膜面积为4.48 m2, 膜芯数量为65 只。

12.5 mm 膜芯通道产品适用于原水悬浮物质量浓度不高于1 000 mg/L, 直接进膜的悬浮物质量浓度不高于20 000 mg/L。 本项目来水为反渗透浓盐水,悬浮物含量低, 含有大量的钙、 镁、 硅等硬度化合物, 经加药混凝后水中悬浮物质量浓度为1 000 ~3 000 mg/L, 故本项目选用12.5 mm 膜芯通道产品。

2.4 TMF 内部成套设计

TMF 进水条件波动范围较大, 运行过程中需要定时对膜进行气、 水反洗, 防止产水效率降低;污染后需对膜进行化学清洗, 故TMF 系统设计运行时间均按照每日20 ~22 h 考虑; 为保证系统运行稳定性, 在预算允许的情况下, 考虑备用1 套系统。

TMF 系统常用串联方式有2 种: ①不超过12只; ②12 ~16 只。 当膜的数量较多, 超过单列串联的数量时, 采用并联多列的方式。 当系统的列数少于4 列时, 选用1 套滑架, 设置独立的进、 出水管道, 单列膜分别匹配阀门控制, 可实现独立运行及化学清洗; 当列数大于4 列时, 设置2 套以上的滑架, 此时膜列数较多, 匹配阀门繁多, 设置进、出水母管; 为减缓单列停机时对系统的冲击影响,膜进、 出阀门设置为电动阀门。

针对100 m3/h 及以下的进水规模, 各套循环泵独立进料, 避免运行过程中因阀门关闭故障、 管路渗漏等带来的药剂交叉污染导致系统停机等风险。

循环泵扬程受浓缩池、 循环泵、 滑架、 产水池具体距离的影响, 另外需考虑管路的水力损失。 循环泵的过流介质为污泥颗粒易磨损泵、 尤其是高盐水含氯离子浓度高、 腐蚀性强的工况下, 设计时过流材质建议选用316L 不锈钢、 双相钢、 衬塑等。

清洗系统由清洗泵、 清洗药箱、 清洗保安过滤器等设备组成。 清洗泵运行时需抽吸质量分数为2%~10% 的酸、 碱、 杀菌剂等高腐蚀性药剂, 其过流材质宜选用PTFE、 PVDF 等耐腐蚀的塑料材质。 清洗药箱可据清洗药剂单独设置, 也可共用一个药箱, 清洗水箱的材质以PP、 PE、 FRP 等耐腐蚀性为主。

3 管式微滤膜设计案例分析

3.1 工程概况

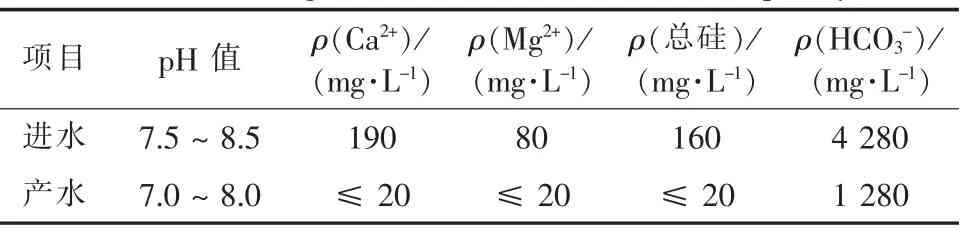

某矿井污水项目TMF 设计进水量为90 m3/h,按每天运行22 h 进行设计。 污水为一级反渗透浓缩后的高盐水, 总硬度、 总硅含量高。 通过投加镁剂、 NaOH、 Ca(OH)2等除硬除硅药剂后[7], TMF系统设计出水满足ρ(Ca2+)≤20 mg/L、 ρ(Mg2+)≤20 mg/L、 ρ(总硅)≤20 mg/L。 设计进出水水质如表1 所示。 工艺流程如图2 所示。

表1 设计进出水要求Tab. 1 Design influent and effluent water quality

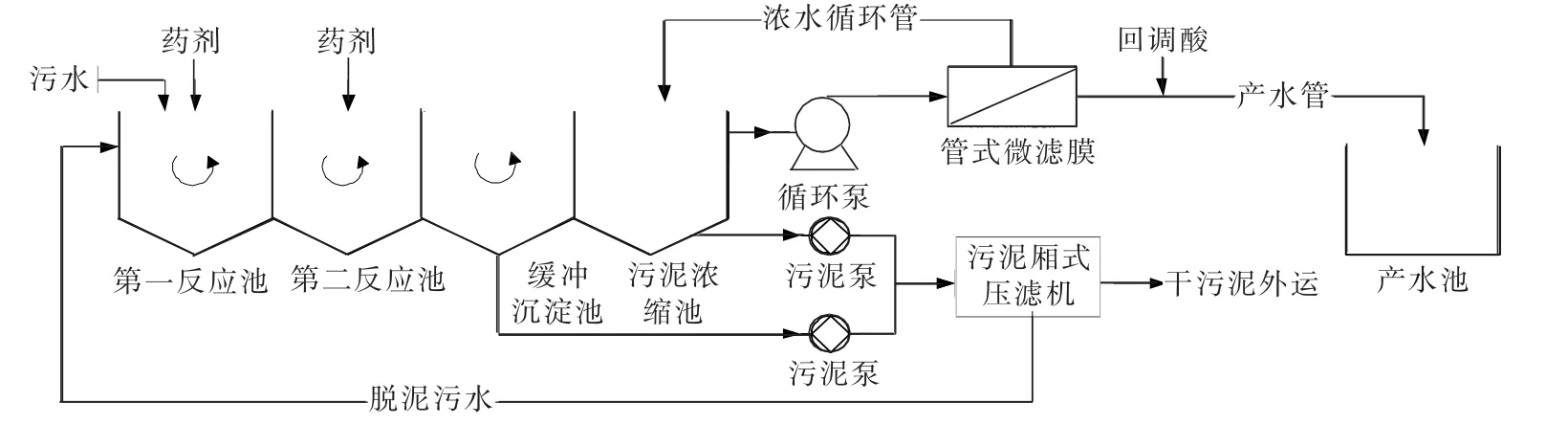

图2 本项目TMF 工艺路线Fig. 2 TMF Process flow of the project

由于进水总碱度大于总硬度, 无需投加碳酸钠等药剂补充碱度。 第一反应池投加Ca(OH)2、 NaOH、MgCl2, 目标pH =10.5, 池内设搅拌机、 pH 计; 第二反应池投加NaOH, 目标pH =11.5, 池内设搅拌机、 pH 计[8]; 产水管路设置管道混合器, 用HCl 对产水pH 值进行回调, 目标pH =8。 TMF 浓水经过大流量循环后, 污水的悬浮物质量浓度由500 ~850 mg/L 浓缩至30 g/L 并储存在污泥浓缩池, 污泥产生量为23 m3/h。 通过污泥泵将浓缩后的污泥提升至板框压滤机进行脱水, 每天产生38 t 含水率为60%的泥饼。 脱水泥饼外运处置, 压滤水进入原水池重复利用。 TMF 产水进入产水池, 供后续工段使用。

3.2 系统构筑物及设备配置

(1) 第一反应池。 尺寸为4.0 m×4.0 m×5.0 m,有效水深为4.5 m, V =75 m3。 水力停留时间为50 min, 钢砼结构。 设废水提升泵2 台, 1 用1 备, 流量为90 m3/h, 扬程15 m, 功率为7.5 kW, 搅拌机2台, 功率为2.2 kW。

(2) 第二反应池。 尺寸为4.0 m×4.0 m×5.0 m,有效水深为4.5 m, V =75 m3。 水力停留时间为50 min, 钢砼结构。 设搅拌机2 台, 功率为2.2 kW。

(3) 缓冲沉淀池。 尺寸为9.0 m×4.0 m×5.0 m, 有效水深为4.5 m, V =180 m3。 水力停留时间为120 min, 钢砼结构。 设刮泥机1 台, 功率为1.5 kW; 排泥泵2 台, 1 用1 备。 流量为10 m3/h, 扬程为25 m, 功率为1.5 kW。

(4) 污泥浓缩池。 尺寸为4.0 m × 4.0 m × 5.0 m, 有效水深为4.5 m, V =75 m3。 水力停留时间为50 min, 钢砼结构。 设排泥泵2 台, 1 用1 备,流量为30 m3/h, 扬程为25 m, 功率为5.5 kW, 配套液位计1 套。

(5) TMF 膜。 设2 套, 单套设计进水量为45 m3/h, 36 支膜/套, 1 套2 组, 每组2 列18 支膜元件, 单列9 支串联。 回收率≥98%, 过滤产水通量为280 L/(m2·h)。 膜系统滑架尺寸为9.0 m×3.0 m×3.8 m, 2 套膜系统滑架均采用不锈钢SS304 材质制作。 循环泵5 台, 4 用1 备, 流量为240 m3/h, 扬程为45 m, 功率为55 kW, 变频控制。

(6) 产水池。 尺寸为4.0 m×4.0 m×5.0 m, 有效水深为4.5 m, V =75 m3。 水力停留时间为50 min,钢砼结构。 设反冲洗泵3 台, 2 用1 备, 流量为80 m3/h, 扬程为25 m, 功率为11 kW, 变频控制。

(7) 清洗单元。 设清洗泵3 台, 2 用1 备, 流量为45 m3/h, 扬程为45 m, 功率为11 kW, 清洗箱V =5 m3, 材质为PE, 配套pH 计1 套。

(8) 污泥脱水单元。 设程控自动拉板厢式压滤机2 台, 1 用1 备。 过滤面积为400 m2, 滤室容积为7 m3, 功率为7.5 kW。

3.3 投资及运行成本

TMF 单元投资约500 万元, 吨水投资5.56 万元。TMF 膜系统运行费用为9.087 元/t, 其中药剂费5.997元/t, 电费1.945 元/t, 膜设备折旧费1.145 元/t。

3.4 运行效果

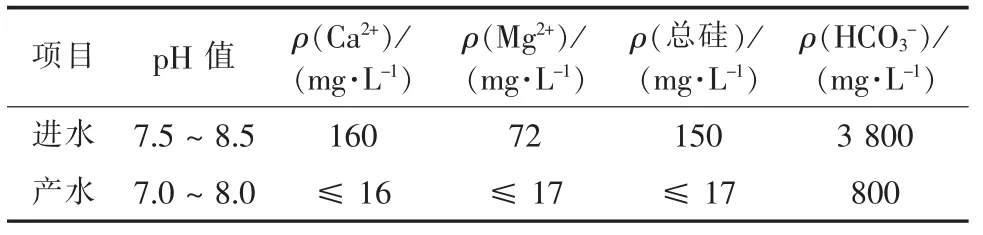

该TMF 工艺调试成功后, 主要进出水水质指标如表2 所示。

表2 进出水水质指标Tab. 2 Influent and effluent water quality

从表2 可看出, 实际进水水质均略低于设计水质, 出水水质均达到并优于设计指标; 出水浊度≤1 NTU, SDI ≤5, 满足反渗透进水要求。 运行期间, 系统耐冲击能力强, 出水水质稳定。

4 结语

(1) TMF 作为软化段中的固液分离工艺, 无需添加絮凝剂, 节省运行成本。

(2) TMF 可替换传统工艺沉淀分离区, 节省项目占地。

(3) 设计时适当放大关键参数, 可提高TMF系统在软化除硬系统固液分离的稳定性、 高效性及可靠性。

(4) 目前国内市场TMF 膜相较于传统的固液分离手段, 其造价偏高, 在工程推广和使用方面存在一定的局限性。