材料成形原理现代化教学的改革与探索

李明骜

(重庆理工大学材料科学与工程学院,重庆 400054)

作为材料成型及控制工程本科生教学的专业核心课程之一,材料成形原理主要介绍了液态成形、塑性成形等技术的基本规律及原理,内容涉及晶体学、材料物理化学、金属学及材料力学性能等方面知识。然而,作为材料科学学科的传统理论课程,材料成形原理的相关教材、教学方法及参阅资料相对陈旧,缺乏创新[1-3],对现代工业发展及科技前沿等方面的涉及较少。因此,如何培养出适应新的制造产业结构及经济环境的创新型、应用型技术人才,使其能够学以致用,并满足现代企业对高级技术人才的需求,是本课程教学方法探索及改革的重点,也是其他相关专业课程教学探索的共同趋势。

1 材料成形原理的现代化教学方法探索

材料成形原理课程设置的目的在于培养掌握专业理论知识的应用型、创新型人才,为继续科研深造或工程实践打下牢固的基础。因此,该课程的教学内容不能只局限于理论教学,而与工程实践及科研创新脱节,但是对刚刚接触专业的本科生而言,无障碍地进入专业课程学习并迅速联系相关工程应用及科研创新的难度较大。随着中国经济的快速发展,制造业产业结构的变化翻天覆地,新技术、新成果不断涌现,陈旧的教材和教学方法已经无法满足高等院校的人才培养需求[4-6]。因此,本文着眼于科技创新及工程应用实践,结合作者近年教学与科研经验,探索新的材料成形原理教学方法,并希望通过教学改革提高学生的应用、创新能力。

2 材料成形原理的现代化教学方法改革

2.1 先进技术案例展示调动学生积极性

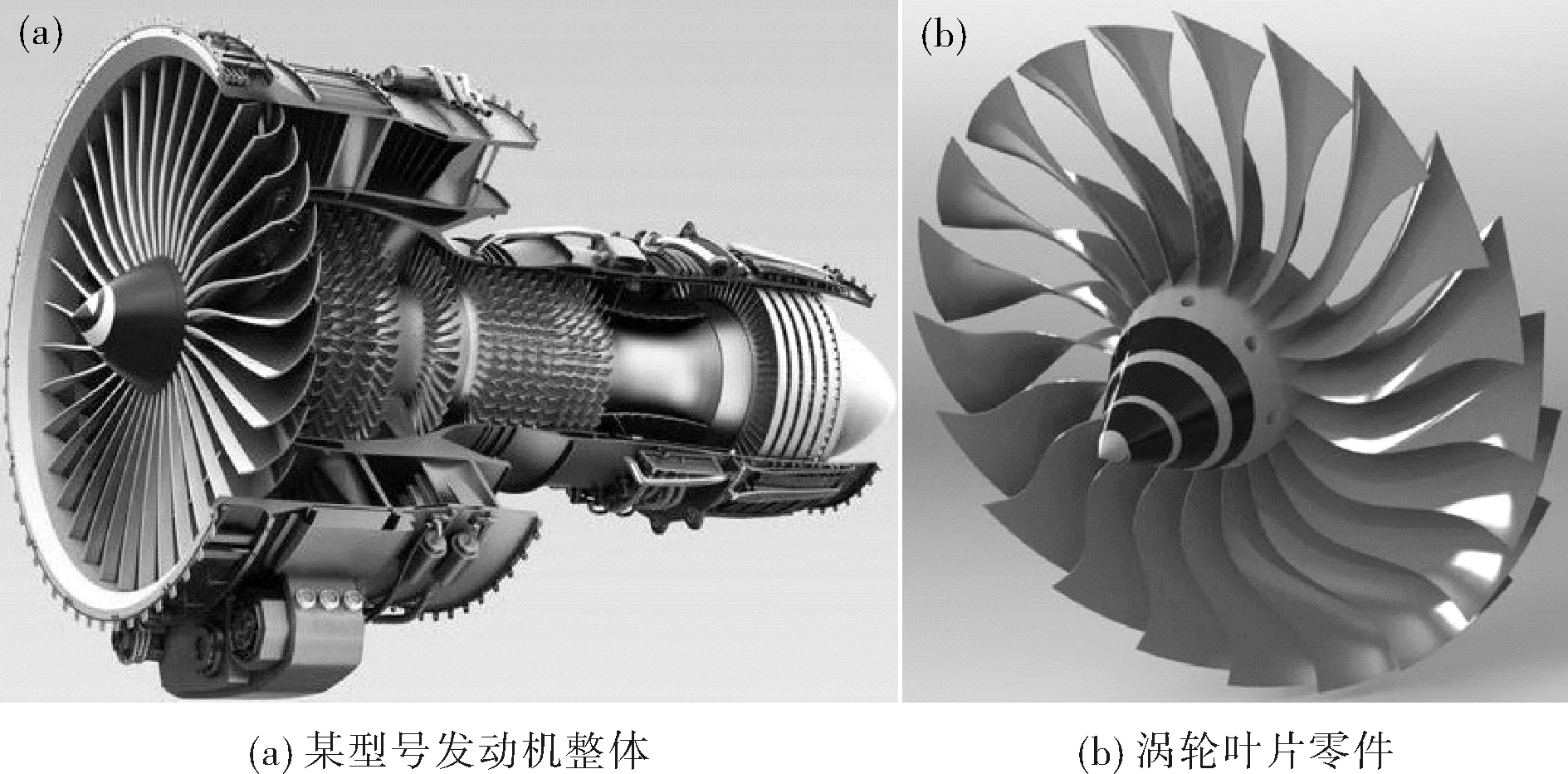

随着科技的不断进步,工程构件的制造不再局限于传统的铸造、锻造及焊接技术,而是拓展到在其基础上交叉衍生形成的复合制造技术中。就铸造方法的发展而言,由传统的砂型铸造到金属型的特种铸造,继续发展形成3D打印技术领域的选区电子束熔炼和选区激光熔炼等;而焊接工艺及技术近年来更是逐渐向着完全自动化的趋势发展,形成了焊接机器人、焊接手臂等与电力电子、计算机等领域紧密结合的科技产品,能够实现极端环境中材料的连接和加工。因此,如何利用材料成形原理理解并解释先进制造技术的复杂工艺过程,成为了新时代工程技术人员必须掌握的专业技能。如图1所示,为大型客机的某型号增压涡轮发动机及其各级叶片,生产该发动机不同部位的零件需要不同的先进成形方法,例如单晶叶片的生产需采用定向凝固,隔筛的生产需采用锻造与机加工结合的方法,部分盘型构件的制备需要采用热等静压等粉末冶金技术手段。因此,了解并掌握相关的成形原理对于优化制造业工艺流程和构件质量至关重要。授课教师通过丰富先进技术及制造的案例分析,生动、直观的揭示工程构件制造过程及相关原理,有利于学生对理论知识的掌握。同时,航天、军工及汽车等制造行业均与材料加工工程专业息息相关,利用以上领域中零件的先进制造工程实例展示,能够极大程度的激发学生对专业的认同感,引起学生深入探究并学习理论知识的兴趣,明确学习目的和动机,调动学生的主观能动性和积极性,进而显著提高教学质量。

图1 大型客机增压涡轮发动机Fig.1 Turbocharged turbo engine of large aircraft

2.2 工程实践训练加深学生对理论知识理解

随着高等院校的大规模扩招,学校软硬件无法满足实践教学,导致材料成形原理的课程教学重点多侧重于理论授课,对学生工程实践能力的培养及相关教学被大幅度削弱,不足以使学生全面了解企业的实际生产过程,导致教学与工程应用严重脱节。近些年随着高校教育平台建设的逐渐完善,教学软硬件已经能够满足工程实践教学,但是由于教学模式和学生思想观念没有发生转变,导致培养方式仍然停留在理论知识教学层面。在现代化经济模式及产业结构的环境下,企业需求的往往是具有工程应用背景的技术人才,进而大幅度缩短大学生毕业后投入实际生产工作的过渡时间,提高企业效益的同时增强工程人员的技术能力,因此,对学生工程实践能力培养是材料成形及控制工程专业现代化教学改革的必然趋势,也是材料成形原理课程改革侧重点之一。

经过前期教学实践探索及工程认证背景下的课程结构调整,教研组在理论教学的基础上,增加了工程实践强化训练环节,实行“理论教学56学时+工程应用训练8学时”的教学模式。其中理论教学应抓住重点,浓缩经典部分,形成层次鲜明、简洁的理论授课模式,同时联合重庆地方特色企业,依托课程核心内容,授课教师在工程制造现场对理论知识进行讲解,并联系相应工程应用场景,每14学时的理论教学穿插2学时的工程强化训练,以实践加深学生对理论知识的理解,以理论知识指导并培养学生自身的动手实践能力。将考核方式由传统的“平时出勤(10%)+课堂表现(10%)+期末考试试卷成绩(80%)”,调整为“平时出勤(10%)+课堂表现(10%)+工程实践报告成绩(20%)+期末考试试卷成绩(60%)”。学生分为若干工程实践小组,每2课时的工程应用强化训练完成后,进行实践训练小组内部讨论,结合专业理论知识及工程应用训练分析并尝试解决企业生产管理中的实际问题,并形成工程实践训练报告,作为课程最终成绩的主要评估内容之一。

2.3 教学结合科研培养学生创新性思维

科学研究是科技革新与进步的基石,结合理论、实践、科研形成“三位一体”的教学模式,利用理论知识指导科研以解决工程实践问题,能够有效的培养学生的创新思维和能力。工业技术的发展导致现有教材不足以反应先进技术和现代部分工程问题,例如教材中介绍的偏析、气孔、夹渣物、缩孔、缩松等缺陷,就目前的新材料、新方法而言,部分缺陷能够得到有效控制。但是随着工业的进步和发展,新环境下科学技术人员需要关注的是更加复杂的问题,例如,如何在控制成本的前提下实现新材料的大规模工程制造?如何在传统材料的基础上通过何种先进工艺制备出综合性能更加优异的新材料?如何实现3D打印技术条件下大尺寸、形状复杂的精密金属构件的制造?以上科技前沿问题均是新工业条件下亟待解决的。

因此,结合教师自身的科研经历,尽可能的展示相关显微组织图像、性能曲线及材料分析测试等科研成果,向学生直观的阐述科学研究的过程、先进制造技术中复杂的问题的解决方法、材料科学技术人员所面临的技术难题等,不仅能够使学生了解材料科学与工程的技术前沿,深化理论知识的理解,还可以增加其学习兴趣,提高学习效率和教学质量。另外,还可以组织研究生就自身科研经历与本科生进行深入交流,形成研究生牵头的科研小组,参加各类实验或专业竞赛,提升学生自身的创新能力。理论、科研及实践之间的相互关联即为专业知识学以致用的过程,以此过程促使学生体会专业课程趣味性、实用性的同时激发其创新思维,削弱专业课程学习的功利性、唯学分式的思想。

3 结 语

通过调整材料成形原理的课程结构、考核方式以及教学实践,对该课程的教学方法进行改革与探索,形成了专业理论、工程实践及科学研究相结合的“三位一体”教学模式,促使学生学以致用、学有所用,调动学生的主观能动性,明确了专业学习目标,提高了教学质量,显著地激发了学生的积极性和创新思维。紧密联系现代化的高等院校教育及企业需求,依托两者关联性较高的专业核心课程,培养出满足现代社会需求的应用型、创新型技术人才。