某农药企业高浓度废气治理工程实例

姜 昆

(上海恒奕环境科技有限公司,上海 201100)

1 工程概况

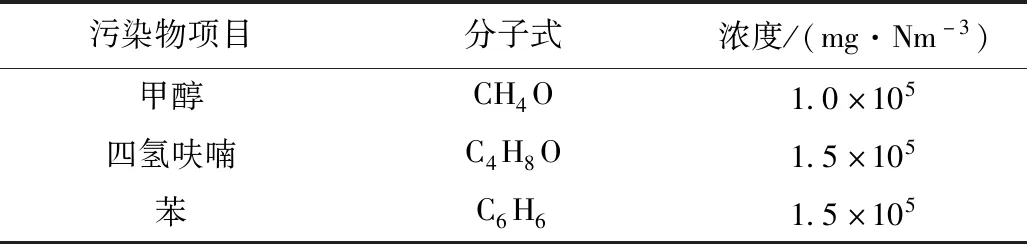

某农药企业主要生产农药中间体三苯基磷(TPP),车间生产线建成于2002年。在三苯基磷(TPP)生产过程中,需要使用甲醇、四氢呋喃和苯系物等原料和有机溶剂。因生产设施老旧,在生产过程中产生大量的挥发性有机废气,从而形成废气强源[1],通过对废气强源进行收集后,分析其治理前组分和浓度,其主要污染物为甲醇、四氢呋喃和苯,污染物浓度如表1所示。本工程设计风量为3000 Nm3/h,废气温度为20 ℃。

表1 治理前各主要污染物浓度Table 1 Concentration of major pollutants before treatment

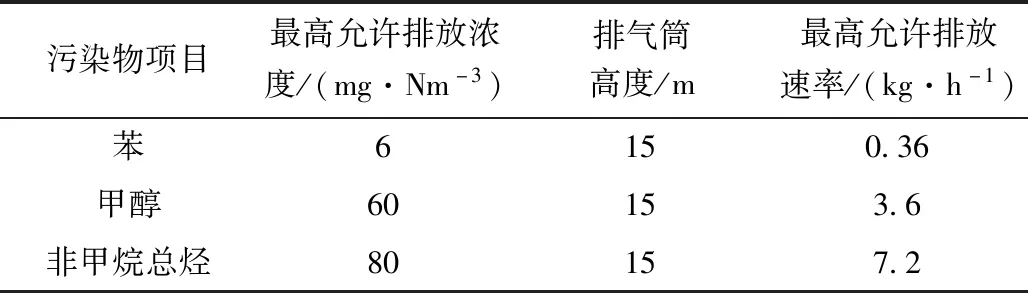

该企业自2019年2月1日起执行江苏省地方标准《化学工业挥发性有机物排放标准》(DB32/3151-2016),治理后各主要污染物浓度排放标准如表2所示。

表2 治理后各主要污染物浓度排放标准Table 2 Discharge standard for concentration of major pollutants after treatment

表1中所列四氢呋喃等污染物根据DB32/3151-2016标准要求计入非甲烷总烃如表2所示。

2 工艺选择

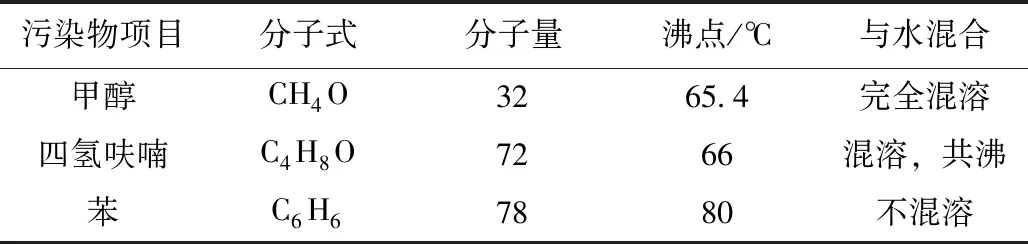

目前针对高浓度废气多采用冷凝回收或直接焚烧的治理工艺,但该企业排放的废气无法进行分类收集,因此无法采用冷凝回收工艺,又已知在甲类车间区域设置明火焚烧工艺无法满足安全生产标准要求。因排放的污染物浓度极高,通过查阅各主要污染物理化性质如表3所示。

表3 各主要污染物理化性质Table 3 Physical and chemical properties of major pollutants

由表3可知,若选择水吸收废气将产生大量废水,且水的沸点与污染物沸点差距不大,无法进行精馏回收;若将废水全部排放至污水站,则现有污水处理设施无法满足[2]。因此沸点高、不易挥发、无刺激性气味和价格合理的吸收剂作为选择的标准。经过比选,本工程选择N-甲基吡咯烷酮(NMP)作为废气的吸收剂,常压下NMP沸点为203 ℃,远高于甲醇、四氢呋喃和苯等有机物沸点,因此常压下,将吸附饱和后的混合溶液送至现有生产线精馏塔粗精馏,控制分馏温度85~90 ℃,可将低沸点有机物分馏出,高沸点的NMP经冷却后返回至NMP吸收塔作为吸收剂循环使用。分馏出的混合有机物经冷凝回收后可深度精馏出不同组分回收利用,若无利用价值可直接将冷凝后的混合物作为危废处置。

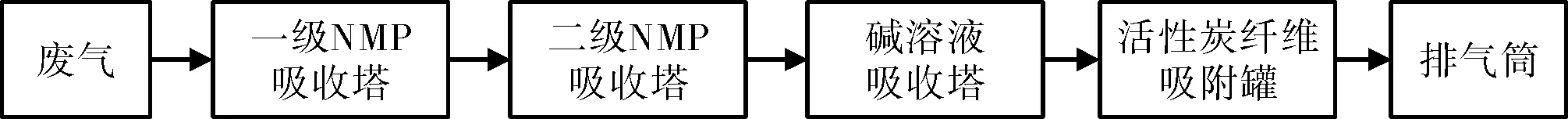

考虑到该企业排放入口污染物浓度极高,采用两级NMP吸收+碱溶液吸收+活性炭纤维吸附,才能将各污染物浓度降低至排放标准以下。图1为工程本工艺流程图。

图1 高浓度废气治理系统工艺流程图Fig.1 PFD of high concentration exhaust gas treatment system

3 设计说明

一/二级NMP吸收塔:本工程通过对废气强源进行收集,形成有组织废气风量3000 Nm3/h,温度20 ℃,污染物治理前总浓度4×105mg/Nm3,在离心风机的作用下废气被依次送入一/二级NMP吸收塔进行吸收。NMP吸收塔内部装有填料布置喷淋管和喷头,塔底设有贮存NMP吸收液的循环箱,循环箱内吸收液通过循环泵输送至塔顶喷淋管和喷头[3]。废气从塔底进入,与吸收液呈反向流动,并连续通过填料层;废气与吸收液在填料层表面上进行气液传质[4]。通过合理设计吸收塔内部结构和选择合适的填料,单级吸收塔吸收效率约为60%,单级吸收塔吸收效率明显下降时说明NMP吸收液已接近饱和,需要及时更换吸收液。饱和吸收液经粗精馏后循环使用。

碱溶液吸收塔:经两级NMP吸收塔吸收后的废气浓度降至约8×104mg/Nm3,该废气浓度依然很高,需要通过NaOH水溶液再进行吸收,此过程除了与水混溶的有机物被吸收外,一些酸性废气也经碱溶液反应吸收,不仅能进一步降低废气浓度,也保证后续设施正常使用,避免酸性腐蚀设备降低使用寿命。碱溶液吸收塔吸收效率约为90%,吸收塔结构与NMP吸收塔结构类似,通过定期添加片碱调节碱溶液pH,可保持吸收塔的吸收效率,当吸收塔吸收效率大幅度降低时,要及时更换清水,饱和吸收液排至污水站处理。

活性炭纤维吸附单元:经碱溶液吸收塔吸收后的废气浓度约为8000 mg/Nm3,主要污染物为苯、四氢呋喃、甲醇和少量其他非甲烷总烃。将该废气送入活性炭纤维吸附-脱附-冷凝回收单元[5],活性炭纤维吸附单元包含两台活性炭吸附罐、两台冷凝器和一台溶剂储罐,两台吸附罐交替吸附后经15 m排气筒高空排放[6]。已吸附饱和的吸附罐用低压蒸汽(110~120 ℃)交替脱附,脱附后的高浓度废气依次进入两台冷凝器进行冷凝并排至溶剂储罐贮存,储罐静置分层的溶剂进行精馏回收或作为危废处置,下层水溶液排至污水站处理。

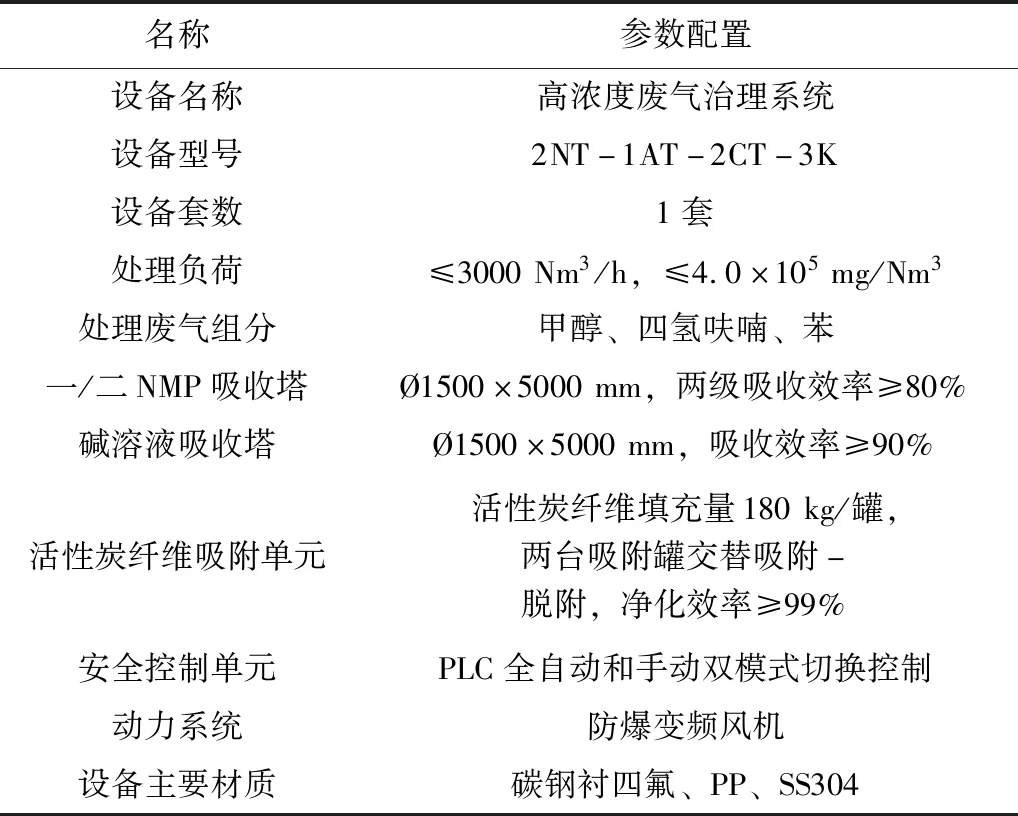

安全控制单元:因废气入口污染物浓度已超过其爆炸下限以上,为保证系统安全运行,需要将系统内补充氮气,降低系统氧含量。通过安装氧含量分析仪、热电偶等自动化仪表,采用PLC程序远程控制,具备手动、自动两种操作方式,运行操作简单,整个系统采用防爆设计和合规的静电接地,运行安全可靠。本工程系统参数配置如表4所示。

表4 高浓度废气治理系统参数配置Table 4 Parameter configuration of high concentration exhaust gas treatment system

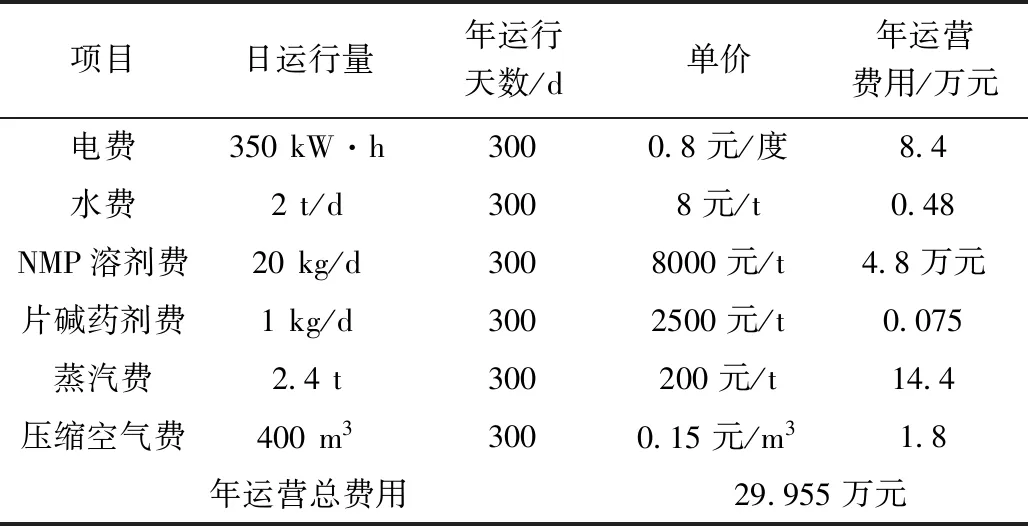

4 运营成本分析

本工程正常运行后主要直接费有电费、水费、溶剂费、药剂费、蒸汽费和压缩空气费用。根据系统参数配置计算各主要直接费年运行量及运营费用如表5所示。

表5 各主要直接费年运行量及运营费用Table 5 Annual operation volume and operation cost of main direct costs

5 治理效果

本工程经安装调试完成,累计试运行一个月后,对系统进出口进行取样分析结果如表6所示。

表6 高浓度废气治理系统进出口污染物浓度Table 6 Pollutant concentration at import and export of high concentration exhaust gas treatment system (mg·Nm-3)

由表6可知,系统出口甲醇、苯和非甲烷总烃均满足江苏省地方标准《化学工业挥发性有机物排放标准》(DB32/3151-2016)。

6 结 论

该工程正常运行6个月后,系统总体运行平稳,出口浓度达到设计要求并满足排放标准。

该工程充分利用原有生产及公用设施,既降低了直接投资费用和运营成本,又满足了安全运行标准。

该工程运行后不断优化调整,实现了实际运营费用与达标排放的平衡管理。

该工程有效论证了农药化工企业高浓度废气安全有效治理方案的可行性,可为同类型老旧企业废气治理提供借鉴。