振冲密实地基处理在液化砂性土中的应用

邢红熙

(天津华勘集团有限公司, 天津 300000)

振冲密实地基处理是以起重机吊起振冲器,启动潜水电机带动偏心块,使振动器产生高频振动,同时启动水泵,通过喷嘴喷射高压水流,在边振边冲的共同作用下,将振动器沉到水中的一定深度,经清孔后,从地面向孔内逐段填入碎石,达到要求的密实度后即可提升振动器,如此重复填料和振密,是一种快速且有效的加固方法。

振冲密实加固砂层的原理是:一方面依靠振冲器的强力迫使饱和砂层发生液化,砂土颗粒重新排列,孔隙减少,改善排水通道;另一方面依靠振冲器的水平振动力,在加回填料的情况下,通过填料使砂层挤压加密。

1 工程地质概况

工程场地位于天津南港工业区内,为填海造陆形成,现地面高程约3.5~4.5m,地形平坦。

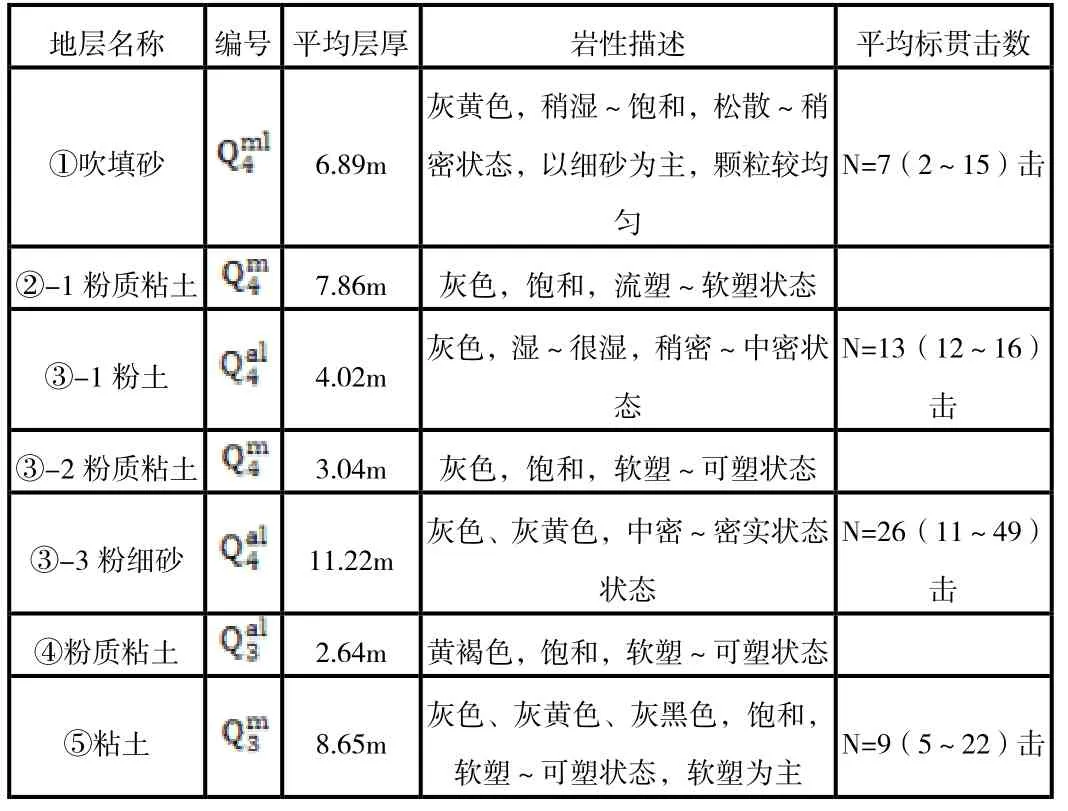

根据勘察结果,场地地层依次为:

?

该场地设计抗震加速度为0.15g,对应地震地震基本烈度为Ⅶ度,经砂土液化判别结果显示,勘区地层内局部①吹填砂、③-1粉土、③-3粉细砂为液化土,①吹填砂液化等级为严重,③-1粉土、③-3液化等级以轻微~中等为主,局部为严重。

根据场区设计要求,需要对场地地层进行地基处理,使吹填砂承载力特征值≥130kPa,消除吹填砂液化。

2 现场试验

2.1 现场试验概况

根据场地情况,在大规模施工前,进行了现场试验。试验区分为两个试验区,面积均为20m×20m。振冲机械设备采用振冲器ZCQ-75,功率为75kW。

振冲地基加固的施工方法和要求:

1)试验区分为试验一区和试验二区。试验一区振冲桩间距为2m,呈等边三角形布置,共116个桩位;试验二区振冲桩间距为2.5m,呈等边三角形布置,共77个桩位。振冲深度均为8m。

2)桩身采用质地坚硬的砾砂、粗砂、中粗砂等材料回填,最大粒径小于5cm。

3)振冲试验施工工艺流程

振动下沉至孔底→留振→振动上拔→分段留振(每50cm)→成桩结束,关闭水泵及振冲器,移至下一根桩。

试验的目的是评价该工法在本场地的适宜性,并确定振冲桩间距、振冲深度和留振时间以及振密时的电流量等施工工艺参数。通过地基处理后的检测以及处理过程中的监测。确定其处理效果,为将来大面积施工提供可靠的监测和检测手段。

2.2 试验检测分析

现场试验工程中的监测和检测内容包括沉降监测、标准贯入试验和载荷板试验。

1)沉降检测

两个试验区均按5m×5m网格对处理前和处理后的场地地面标高进行了观测。试验一区试验前场地平均标高为3.63m,试验后场地平均标高为3.32m,场地平均沉降值为0.31m。试验二区实验前平均标高为3.78m,试验后场地平均标高为3.52m,场地平均沉降值为0.26m。

两个试验区均有明显沉降,且试验一区沉降量大于试验二区沉降量。由此可以判断地基处理后的地基土孔隙率有所下降,地基土得到一定程度的密实,地基承载力得到一定程度的提高,而且试验一区处理效果要比二区明显一些。这与一区振冲点比二区振冲点密集一些是相吻合的,说明在利用振冲法进行大面积施工时,选取适宜的振冲点间距等工艺参数是很有必要的。

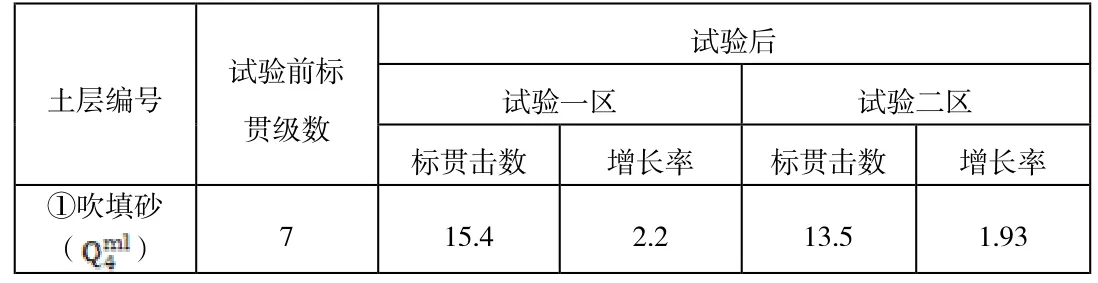

2)标准贯入试验

振冲密实地基处理后进行标贯试验,两个试验区分别在桩间土位置均匀布置20个标贯孔,试验结果下表所示:

?

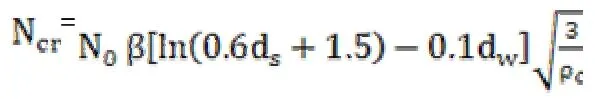

3)砂土液化判别

根据国家标准《建筑抗震设计规范》(GB 50011-2010),按地震基本烈度为Ⅶ度(0.15g)设防要求考虑,采用标准贯入试验法对试验深度范围内的饱和砂土、粉土进行了砂土液化判别,判别方法如下:

式中:

式中:

β——调整系数,设计地震第一组取0.80。

经砂土液化判别结果显示:两个试验区标贯孔在回填砂深度范围内,能够明显改善回填砂液化的现象,能达到消除回填砂液化要求。

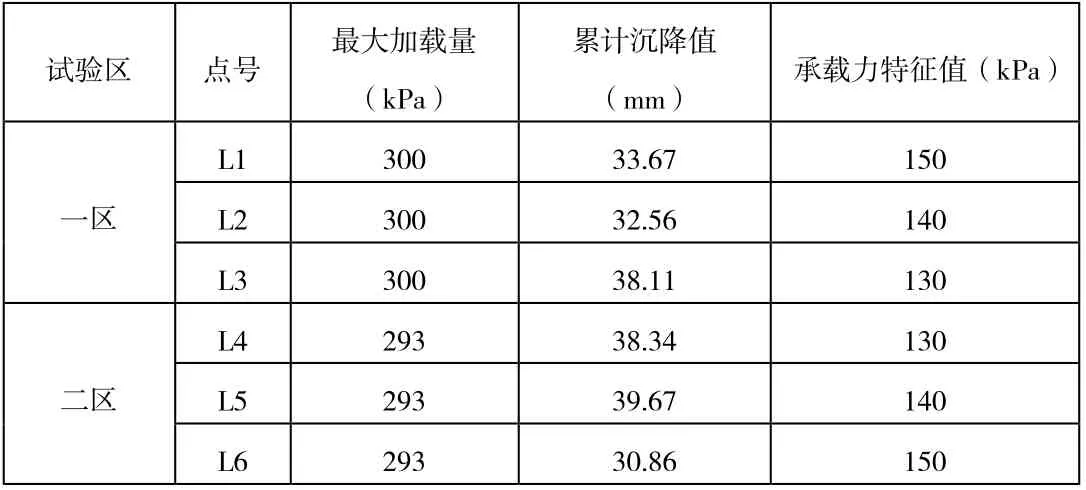

3)载荷板试验

在振冲地基处理后2周,对试验区进行了载荷板试验,为避免偶然误差的出现,对每个分区作了3组试验,用来确定振冲试验后地基承载力的标准值。载荷板试验采用慢速维持加载法,即每加l级荷载待下沉量到相对稳定后再加下1级荷载。承压板尺寸为1m×1m。加荷从60kN开始,每级增加30kN荷载,两个分区荷载均增加到300kN时,满足终止加荷条件。载荷板试验结果如下表:

?

由于误差的存在,使得每个载荷试验点所确定的地基承载力特征值不相同,但是每个试验点所确定的承载力特征值均≥设计承载力(130kPa),这说明采用振冲地基处理饱和吹填土地基能够达到增加地基承载力的目的,满足设计要求。

3 结论建议

(1)砂土液化判别结果显示,两个试验区虽然桩间距不同,但均能明显改善回填砂液化现象,满足消除砂性土液化的要求。

(2) 从载荷板试验结果显示,振冲密实地基处理能够明显增加回填砂的承载力,达到加固饱和液化砂性土的目的。

(3)利用振冲密实地基处理液化吹填砂是可行的,能够达到增加承载力和消除液化的目的,且为大面积进行吹填砂浅地基处理提供了技术参数。

(4)在施工质量上两个试验区均能达到设计要求,而试验二区的施工方案相对于试验一区的施工方案,工期短、工程量小、成本投入低,因此在大面积进行地基处理时应采用试验二区的施工方案,即桩间距采用2.5m。