有机胺脱硫系统热能回收技术探讨

李 鹏,文 乐,李焕湘

(长沙华时捷环保科技发展股份有限公司,湖南长沙 410006)

江西某企业冶炼烟气经过余热回收、布袋收尘、净化洗涤后进入有机胺脱硫系统,通过有机胺吸收液的吸收—解吸作用,得到高纯度SO2气体,再经干燥、冷冻,得到符合GB/T 3637—2011《液体二氧化硫》规定的一等品液体SO2。

有机胺脱硫的常规解吸工艺中,解吸二次蒸汽采用循环冷却水间接冷却的方式冷凝降温,冷凝液回流至塔上部进行精馏,不凝气为高纯度SO2气体,送入后端硫回收工序。冷凝降温过程中未能对塔顶的低温位热能进行利用,还需要消耗大量的循环冷却水,造成了有机胺脱硫过程中的“冷热病”。随着有机胺脱硫技术在有色冶炼行业的推广和应用,脱硫系统的热量回收问题逐渐凸显出来,如何有效回收解吸塔解吸二次蒸汽的热量成为降低蒸汽消耗的关键点。笔者通过多个工程项目的实践,对有机胺脱硫工艺的热能回收技术进行探讨。

1 有机胺脱硫解吸工艺流程

有机胺脱硫的解吸工艺流程见图1。

有机胺富液通过贫/富液换热器和解吸后的贫液进行换热升温,回收解吸后贫液的热量。升温后的富液进入解吸塔,在解吸塔中上升二次蒸汽的作用下完成富液的解吸。解吸二次蒸汽进入塔顶冷凝器冷凝降温,含有高纯度SO2的不凝气经气液分离后,送入液体SO2制备工序。

图1 有机胺脱硫解吸工艺流程

2 有机胺脱硫系统热量回收技术

2.1 解吸二次蒸汽再热富液

一般来说,经过贫/富液换热器后富液的温度可达到约90 ℃,使富液再次升温至泡点(约102 ℃)的温度差ΔT≈12 ℃,以解吸富液的量为1 kg为例,所需要的热焓为:

式中:Cp——富液的比热容,kJ/(kg·K);

m——富液的质量,kg;

ΔT——富液升高的温度,K。

在此工况下,使塔顶二次蒸汽完全相变[102℃(g)→102 ℃(l)]需要移出的热量为:

式中:ΔH——塔顶二次蒸汽相变的焓值,kJ/kg;

m——1 kg富液解吸产生的塔顶二次蒸汽质量,kg。

由式(1)~(2)可知:塔顶二次蒸汽相变移出的热量比富液升温至泡点所需的热量要高一个数量级。如果采用塔顶二次蒸汽对富液进行加热,仅能回收约10%的塔顶气热量,热量回收效率有限,因此还需对塔顶气进行冷凝降温处理。

利用解吸二次蒸汽加热富液还需考虑换热设备选型的问题。解吸二次蒸汽冷凝是一个含有不凝气的相变过程,需选用大通道及带有不凝气排出的冷凝设备(也可选用蒸发器形式),设备价格较高。常规的板式换热器价格相对低廉,但由换热器造成的气相阻力将大幅增加,使解吸塔的温度升高到110 ℃以上甚至更高。过高的解吸温度会引起一系列复杂的硫氧化反应,降低SO2的回收率,增加除盐系统的负荷,这一点往往不被了解或容易被忽视,但对工艺的负面影响往往是巨大的。

2.2 蒸汽冷凝水再热富液

笔者认为,采用蒸汽冷凝水对富液加热来提高富液进解吸塔的温度更为合理。

以0.35 MPa饱和蒸汽为例,经再沸器换热后的冷凝水温度约142 ℃。仍以解吸富液的量为1 kg为例,富液再热至沸点温度所需要的热焓为43.8 kJ,换热后冷凝水的温度可降至89.6 ℃。冷凝水温度降低需要移出的热量为:

式中:Cp——水的比热容,kJ/(kg·K);

m——解吸1 kg富液所消耗的蒸汽质量,kg;

ΔT——冷凝水降低的温度,K。

将式(1)与式(3)进行比较可以看出:在满足工艺要求的情况下,蒸汽冷凝水放出的热量与富液再热的热量是可以平衡的。采取蒸汽冷凝水加热富液的方式,冷热两侧均无相变,采用常规的板式换热器即可实现,大大降低了设备的造价。更为重要的是,该富液加热方式不会引起解吸塔温度和压力的升高,避免了其他副反应的发生。

采用蒸汽冷凝水对富液进行加热的方式已在多个项目上成功应用。

2.3 双效解吸热能回收技术

为充分利用解吸二次蒸汽的热能,CANSOLV公司曾提出高低压双效解吸的思路[1]。双效解吸是指在解吸系统设置1个高压解吸塔和1个低压解吸塔,通过提高高压解吸塔塔顶的压力和温度,使高温二次蒸汽作为低压解吸塔的热源。根据低压下溶液沸点降低的原理,采用真空机组控制低压解吸塔的真空度,实现传热温差,以达到降低蒸汽消耗的目的,然而这种思路在实际工业应用中存在如下问题:

1)高低压双效解吸会提高设备的投资造价和工艺控制的复杂程度,而且作为低压解吸塔的高压二次蒸汽中含有大量的SO2不凝气体,大大降低了传热系数,热回收效率达不到预期。

2)作为低压解吸的热源,高压塔产生的二次蒸汽需要一定的温度和压力作为动力强化传热,过高的解吸温度又会促使发生更为复杂的硫氧化还原反应,给工艺带来不容忽视的负面影响。

由于上述问题,双效解吸的热能利用方式进一步的推广和应用受到了限制。

2.4 MVR技术

蒸汽机械再压缩(MVR)技术采用机械增压的方式对低品位热能进行加压升温,使其变为可利用的高品位热能[2]。通过压缩机的绝热压缩作用提高二次蒸汽的压力和饱和温度,将压缩的蒸汽引入到蒸发器管外进行物料的加热,整个系统的输入功只有压缩机的电功和少量的补充蒸汽,节能效果显著。MVR技术在蒸发浓缩领域的应用非常广泛。

传统的蒸发浓缩工艺中,二次蒸汽为低品位水蒸汽,而在有机胺脱硫过程中,解吸塔的二次蒸汽主要是SO2气体和水蒸汽组成的混合物,在不同工况下,SO2气体与水蒸汽的体积比为1∶60~1∶15。在有机胺脱硫工艺中,采用MVR技术回收解吸塔二次蒸汽的热量需解决以下两个关键问题:

1)低温蒸汽进入压缩机,在高速旋转的叶轮作用下产生高温过热蒸汽,需在压缩机腔体部分喷水以消除过热度,得到高品位的饱和蒸汽。由于SO2气体能溶于水,在此工况下会对过流部分产生强烈的腐蚀,给设备的选材造成很大的困难。

2)SO2气体为不凝气体,无法在压缩过程中被分离出来,这大大降低了蒸发器的换热效率,造成蒸发器投资高而热能利用效率低。

为了减少SO2气体对设备的腐蚀,可采取以下措施:①将消除过热度的喷水系统后移至压缩机蜗壳出口,避免腐蚀性酸滴直接和高速旋转的叶轮接触;②提高设备材质的耐腐蚀等级。对于SO2不凝气无法被分离而降低蒸发器换热效率的问题,暂无经济上可行的有效措施。因此,MVR技术在有机胺脱硫中的热能回收效率要低于传统的蒸发结晶工艺。根据二次蒸汽中SO2气体的体积分数不同,MVR的热能回收效率在50%~70%之间。

2.5 TVR技术

蒸汽热力再压缩(TVR)技术基于热泵原理,采用蒸汽热力再压缩的方式回收低品位二次蒸汽的热能,代表性的主要工业设备是蒸汽喷射泵。蒸汽喷射泵主要由喷嘴、接受室、混合室、扩压室等几部分组成,其结构见图2。

图2 蒸汽喷射泵结构图

高压蒸汽通过蒸汽喷射泵的喷嘴时产生高速气流,在喷嘴出口处产生低压区,低压蒸汽在此区域被吸入。高压蒸汽在膨胀的同时压缩低压蒸汽,低压蒸汽的品位得到提高,高压蒸汽和低压蒸汽经过接受室加快流速后进入混合室内良好混合,再通过扩压室恢复部分压力,达到要求的蒸汽压力后供给用户使用。吸入的低压蒸汽既可以是低品位的二次蒸汽,也可以是凝结水产生的闪蒸蒸汽,使低焓热能得到充分利用,达到节约能源的目的。蒸汽喷射泵的节能率可以达到35%左右,具有很好的实用性[3]。

在有机胺脱硫过程中,根据物料平衡和热量平衡,高压蒸汽仅能引射30%左右的低压二次蒸汽,由于解吸二次蒸汽中还存在SO2不凝气,因此热能回收效率还会相应降低。笔者开展的TVR技术回收二次蒸汽热能的中试试验热能综合回收率约20%~25%。在有机胺脱硫的工况下,TVR系统在设备成本上明显低于MVR系统,因此具有中、高压余热蒸汽的企业,可考虑采用TVR技术作为有机胺脱硫节能降耗的手段。

3 工业应用

笔者结合工程应用经验,以江西某企业脱硫系统为例,对MVR热能回收系统在有机胺脱硫中的节能效果进行说明。

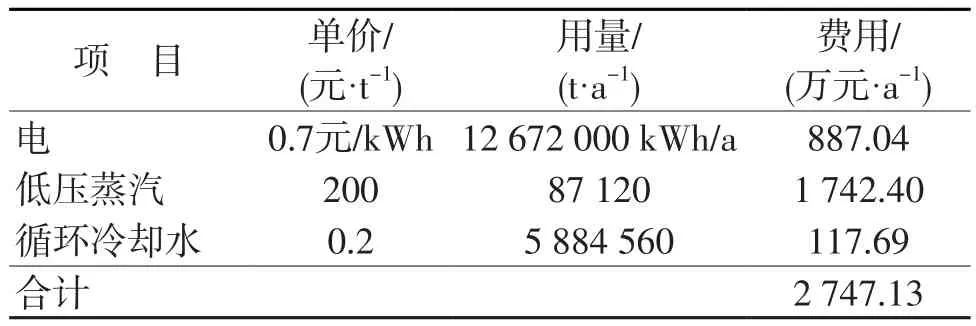

该企业冶炼烟气流量约160 000 m3/h,ρ(SO2)为1 000~160 000 mg/m3,若按照常规解吸工艺设计,系统低压蒸汽消耗高达25 t/h,蒸汽按200元/t计,蒸汽费用占总能耗成本的80%以上。常规解吸工艺运行费用见表1。

表1 常规解吸工艺运行费用

由表1可见:若采用常规解吸工艺,有机胺脱硫解吸工序的年运行费用高达4 637.16万元,低压蒸汽费用占总能耗成本的85.4%。

为降低能耗和运行成本,在工程设计过程中,在有机胺脱硫解吸工序增加了一套20 t/h MVR热能回收系统,并采用蒸汽冷凝水再热富液的方式综合回收解吸工序的热量。采取MVR热能回收系统的解吸工艺流程见图3。

图3 采取MVR热能回收系统的解吸工艺流程

有机胺富液通过贫/富液换热器和解吸后的贫液进行换热升温至90 ℃,再通过富液再热器和蒸汽冷凝水换热进一步升温至102 ℃接近泡点进料。升温后的富液进入解吸塔,在解吸塔中上升的二次蒸汽的作用下完成富液的解吸。解吸二次蒸汽进入热能回收系统,通过MVR的压缩作用,使低品位的解吸二次蒸汽升温升压后进入再生蒸汽再沸器,作为解吸的热源加热一路塔釜贫液,充分利用二次蒸汽的潜热后再经塔顶冷凝器进一步冷却降温、分离,含有高纯度SO2的不凝气送入后端液体SO2制备工序。

低压蒸汽作为系统热源的补充,通过再沸器间接加热塔釜另一路贫液。高温蒸汽冷凝水含有较高的显热,可通过富液再热器实现回收。

采用MVR热能回收系统后,有机胺脱硫解吸工序运行费用见表2。

表2 采用MVR热能回收系统的解吸工序运行费用

由表2可见:采用MVR热量回收系统后,解吸工序可节约运行费用1 890.03万元/a,比常规解吸工艺运行费用减少了40.8%。

MVR热能回收系统的投资费用约为450万元,静态投资回收期不到3个月。在具体项目中是否采用MVR技术,还需综合考虑设备设施的投资成本和能源的价格等因素,建议在蒸汽价格高于200元/t时,采用MVR技术回收系统热能,实现降低脱硫系统运行成本的目的。

4 结语

通过对有机胺脱硫系统的热能回收技术进行分析,结合工程实践经验,提出两个热能回收的思路:

1)利用蒸汽冷凝水的显热再加热富液,提高富液进解吸塔的温度,可以在一定程度上回收系统热能,降低运行成本。

2)在蒸汽成本高的企业,采用MVR技术回收解吸二次蒸汽的热能,节能效果显著,可大幅降低系统的运行成本,且对工艺无负面影响,值得进一步推广使用。