硫铁矿制酸装置污酸脱砷生产实践

陈竹青

(铜陵化学工业集团有限公司,安徽铜陵244000)

用硫铁矿制酸时硫铁矿中含有重金属砷,某公司生产硫酸使用的硫铁矿一般w(As)为0.1%左右,经净化洗涤后污酸中ρ(As)最大约为1 050 mg/L,如果这部分砷不除掉,不能满足环保要求且给污水处理和后序使用带来不便。

现以某公司为例,介绍将污酸中砷去除后稀酸供化肥厂使用的生产实践。

1 污酸来源

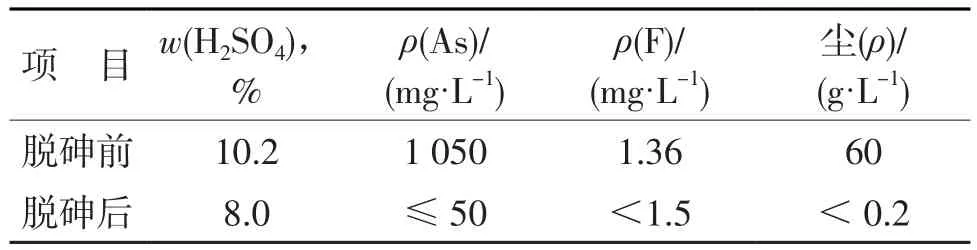

该公司现有3套系统200 kt/a硫铁矿制酸装置,一、二系统净化采用空塔+填料塔+电除雾器流程,三系统净化采用动力波洗涤器+填料塔+电除雾器流程,污酸排出量为6 m3/h。原来这部分污酸直接进污水处理站用石灰中和,产生大量中和渣,也造成资源浪费,现将其处理达标后供化肥厂使用。脱砷前和脱砷后污酸需达到的指标见表1。

表1 脱砷前后污酸的指标

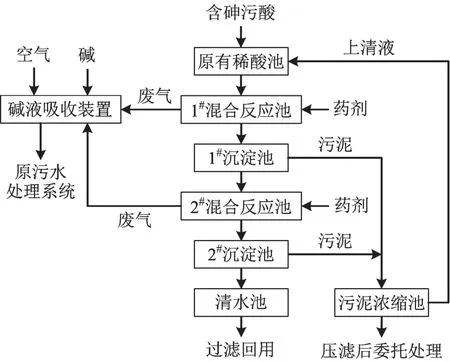

2 污酸处理工艺流程

将每套系统污酸总循环量的10%经斜板沉降器沉降,沉降后的污泥排入沉淀池,经板框压滤机压滤后滤饼返回沸腾炉燃烧或掺入矿渣混合外销;污酸清液一部分补充冷却塔,另一部分自流至沉淀池,经脱砷装置脱砷后进入稀酸储槽供化肥厂使用。污酸处理工艺流程见图1。

图1 污酸处理工艺流程

3 脱砷装置

3.1 设计规模

工程设计规模为15 m3/h,净化污酸中ρ(As)最高1 200 mg/L,一般为700 mg/L。

3.2 工艺原理

采用硫化法脱砷。硫化法是将三价砷转化为极难溶的三硫化二砷(As2S3)而被去除。化学反应方程式如下:

1)脱砷反应:

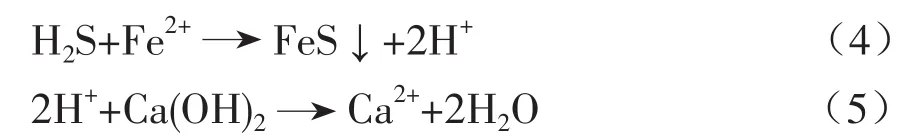

2)碱液吸收:

3)污水中和:

3.3 工艺流程

脱砷装置工艺流程见图2。

图2 脱砷装置工艺流程

1)污酸处理工艺:含砷污酸由厂区管道收集进入原有稀酸池暂时储存,稀酸池污酸由污酸提升泵提升至两级硫化处理系统。先进入一级硫化处理系统,污酸经泵提升至1#混合反应池,调节pH值,投加硫化钠、PAM后进入1#沉淀池;沉淀后出水自流进入二级硫化处理系统,废水自1#沉淀池出水槽自流进入2#混合反应池,调节pH值并投加硫化钠、聚丙烯酸铵(PAM),充分反应后进入2#沉淀池,沉淀后进入清水池内暂时储存,并回用于车间生产或深度处理。

2)废气处理工艺:1#混合反应池及2#混合反应池在运行过程中产生的硫化氢气体收集后进入碱液吸收装置,净化后的气体通过管道输送至原污水处理系统,作为废水站搅拌空气用。

3)污泥处理工艺:1#沉淀池及2#沉淀池产生的污泥排入污泥浓缩池,污泥经板框压滤机压滤干化后定期外运处置(交由有资质单位处理),污泥浓缩池上清液及压滤液排至稀酸池。

3.4 主要设备

主要设备见表2。

表2 脱砷装置主要设备一览表

续表2

4 运行效果

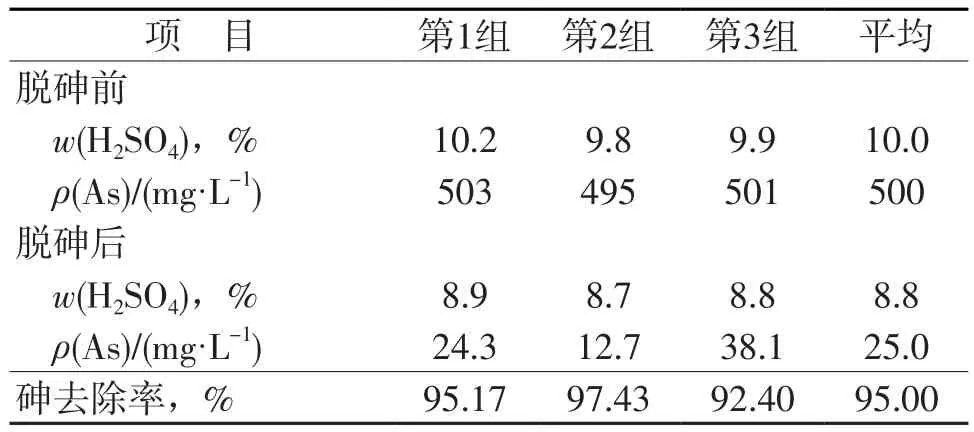

污酸处理系统试运行72 h后检测结果见表3。

从表3可以看出:3组污酸砷去除率分别为95.17%,97.43%,92.40%,平均为95.00%,达到预期目标,不会对稀酸的后序回用或处理产生影响,符合环保要求。现处理的稀酸已供化肥厂连续使用。

表3 脱砷前后稀酸检测相关数据表

5 污酸处理效益

污酸处理系统运行费用主要是药剂硫化钠、PAM和氢氧化钠的费用,合计约18.5 元/t,如果污酸直接进入污水处理站用石灰中和,石灰和处置中和渣费用为43元/t。采用硫化钠脱砷法生产的稀酸循环利用将减少成本24.5元/t,污酸按6 t/h,年8 000 h计算,将节约成本117.6万元/a。

6 结语

采用硫化钠脱砷法对制酸装置产生的污酸进行处理,稀酸中ρ(As)降为平均25.0 mg/L,砷去除率最高可达97%以上,平均95%左右,达到了环保要求,提高了净化稀酸的品质,降低了污酸处理成本。处理后的污酸能够满足化肥厂的使用要求,实现了节能减排的目标。