PCBA可靠性试验后线路开裂的失效案例分析

黄振伦 靳 婷 胡梦海

(广州兴森快捷电路科技有限公司,广东 广州 510663)

(深圳市兴森快捷电路科技股份有限公司,广东 深圳 518057)

0 前言

如今人们对电子产品的品质要求越来越高,因此电子产品生产商在产品出货前往往会进行各种各样的检测,通过各种可靠性试验的考核和失效分析手段,暴露和分析组件所隐含的缺陷以及造成缺陷的根本原因[1]。产品在常规检测中无法检查出缺陷,却在可靠性试验过程出现问题,即使观察到了失效现象,也不明确为什么会出现这样的问题,因此其失效机理就十分重要。接下来本文将通过机理分析角度来分享一篇可靠性试验后导致PCBA(印制板组件件)开路的失效分析,为同行分析该类型案例提供参考。

1 失效分析

1.1 失效信息

样品为进行可靠性试验后的PCBA,试验顺序为随机振动→温度循环→高温老炼→高(低)温工作试验,反馈在可靠性试验过程发现信号传输异常,将器件拆除后测量阻值偏大甚至无穷大,即该样品出现了微开或开路现象。

1.2 过程分析

1.2.1 开路位置分析

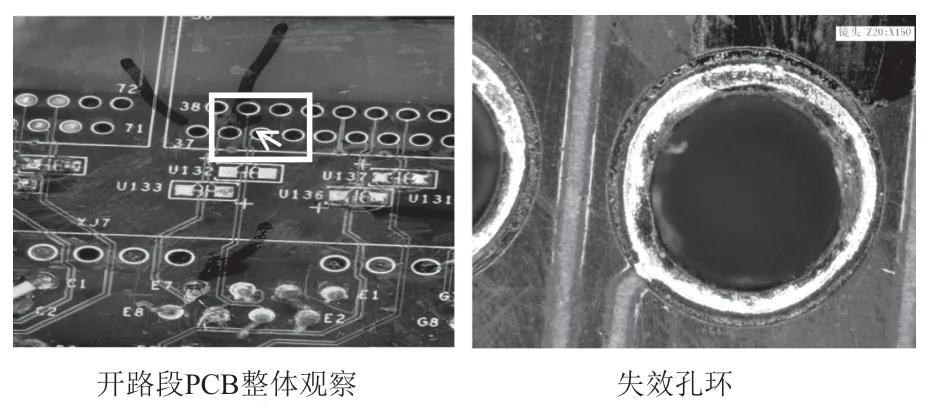

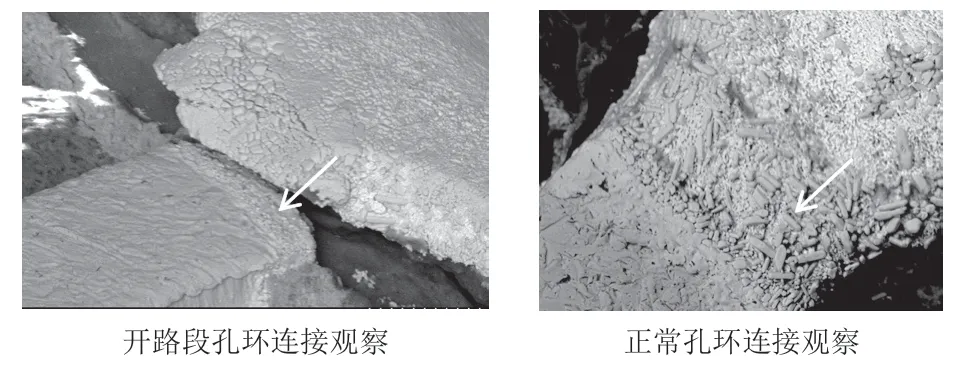

使用万用表对失效板开路网络进行分段阻值确认,确认具体开路点,然后直接观察开路段的导体连接情况,未发现异常(见图1)。

由于表面存在阻焊油墨,无法直接观察其表面情况,因此褪去表层阻焊油墨,使用立体显微镜、扫描电镜对开路段导体连接情况进行再次观察,结果如图2所示。

图1 开路段观察

图2 开路段PCB导体连接情况

褪去阻焊后,开路段线路未出现明显的导体断裂,而线路与焊接环连接处疑似存在导体连接异常,通过扫描电镜的观察发现焊接环与导体存在结合不良现象,并存在微裂纹现象。正常焊接环焊料平整,孔环与线路连接良好,推测焊接环与线路连接处导体断裂造成了网络的(微)开路现象。

1.2.2 开路点确认

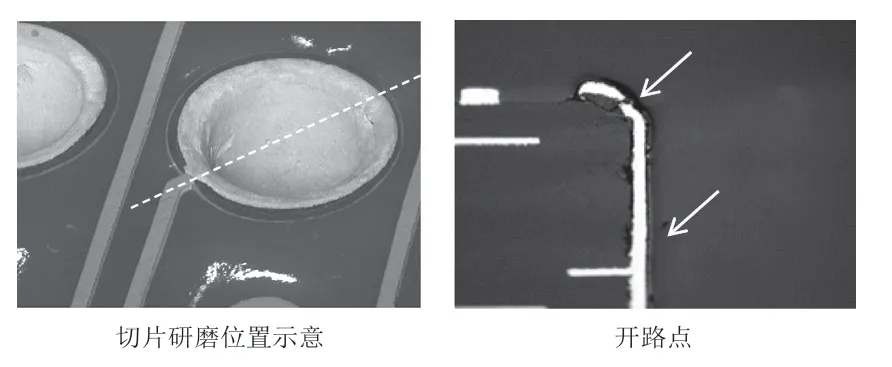

对观测到的疑似开路位置制作垂直切片,观察该位置的导体连接情况,结果如图3所示。

图3 开路孔垂直切片

如图3开路孔垂直切片研磨的观察结果,可明显看出PTH孔出现了孔壁分离、孔环断裂、PTH孔孔口位置基材拉裂的现象,孔环底部基材开裂后向孔环延伸导致孔环与线路连接处断裂,引发PTH孔环翘起,造成(微)开路。

1.2.3 其它因素排查

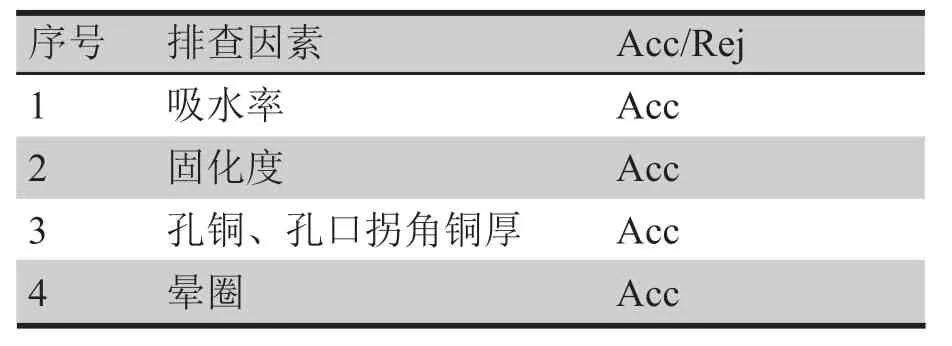

对失效PCBA进行常规因素排查,结果如表1所示,未发现异常结果。

表1 常规因素排查结果

2 失效机理分析

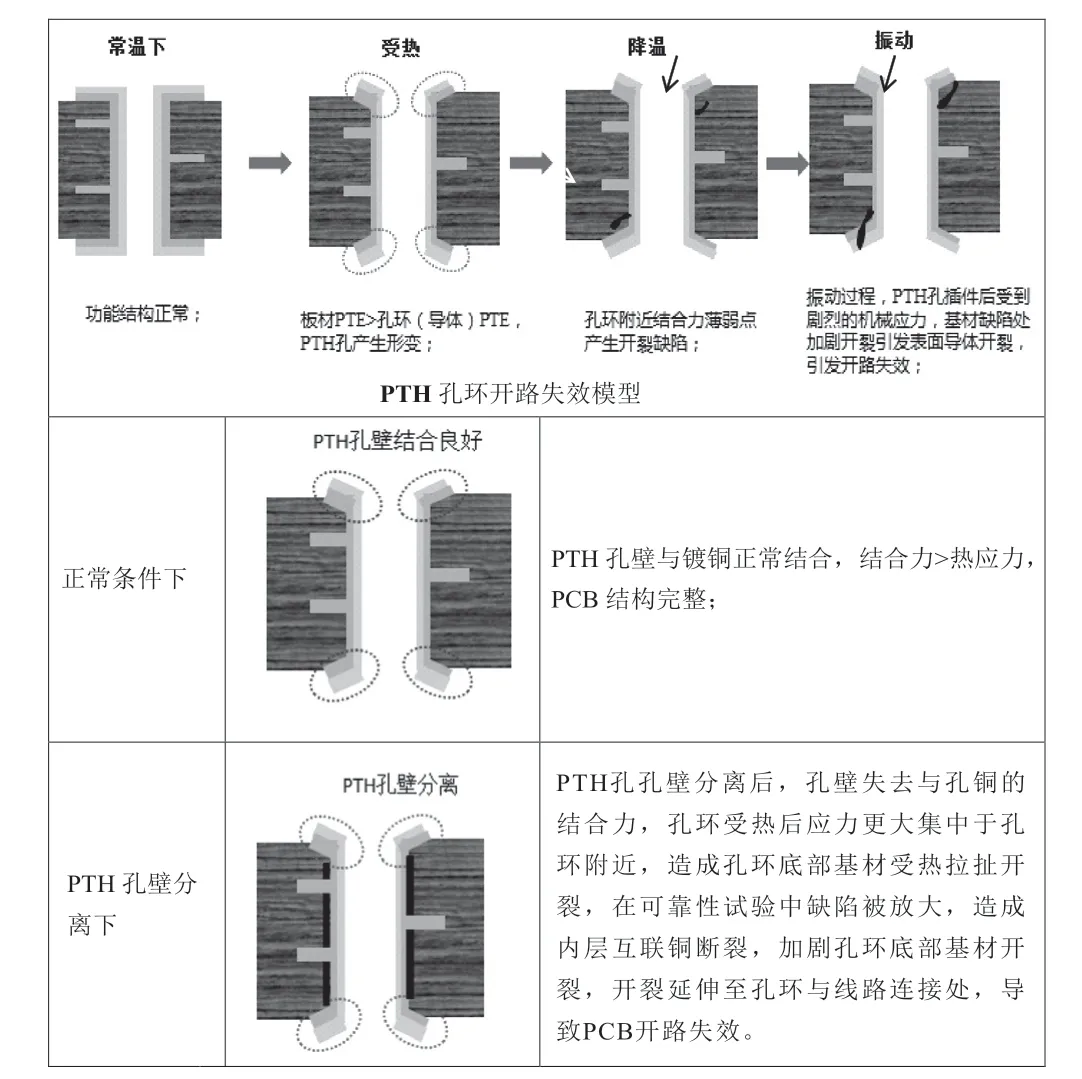

根据以上失效分析的现象,对失效机理进行推测,如图4所示。

图4 失效机理

3 验证

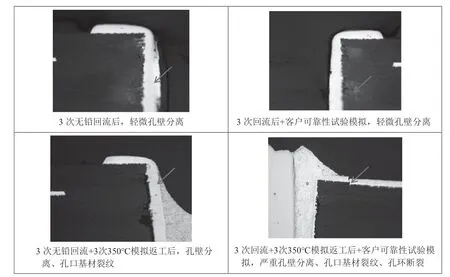

为了验证失效机理的准确性,取电测合格的库存板进行不同处理条件的试验,并对PTH孔进行垂直切片观察,结果如图5所示。

4 总结

过高的热应力会导致严重的树脂内缩,削弱孔铜与树脂的结合力,在可靠性试验的高低温冲击、振动的机械冲击下,树脂出现裂纹而引起线路开裂现象。

图5 验证结果

从以上结果可以看出3次无铅回流测试+3次350℃模拟返工+客户可靠性试验的PCB出现了开路现象,PTH孔环底部出现明显裂纹及孔环起翘现象,与机理一致。即孔壁分离是诱因,在后续重复返工的热冲击作用下会加剧孔壁分离,增大孔环底部基材拉裂的风险,在可靠性试验中缺陷被放大,裂纹延伸至孔环时,将有可能导致开路现象的发生。