多层印制板翘曲的原因分析及对策

庄伟洲

(汕头超声印制板公司,广东 汕头 515041)

0 引言

翘曲是多层板生产中最常见而又最难解决的缺陷。随着PCB行业与表面贴装工艺的发展,PCB线路密集度越来越高,表面贴装的零件也越来越多,PCB自身的翘曲变形对贴装工艺的影响也越来越高。当翘曲过大时,不仅给电子产品安装带来困难,还会导致器件断裂等可靠性隐患。如何解决翘曲问题,目前业界并没有一个彻底解决的标准做法,故本文重点结合实际生产碰到的案例,对影响多层板件翘曲产生的原因进行分析,并提出相应的改善对策,供同行参考改善。

1 多层板翘曲要求

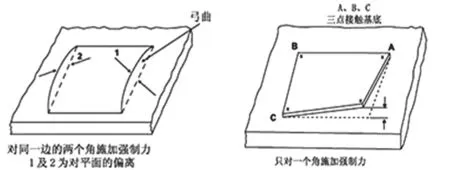

翘曲指多层板偏离基准平台的变形,按变形表现可分为弓曲和扭曲。翘曲度测试方法在IPCTM-650中有规定(见图1),翘曲度计算方法:翘曲高度/曲边长度×100%。按IPC-6012标准,SMT的PCB最大翘曲度不大于0.75%,其它印制板翘曲度一般不超过1.5%;实际电子装配厂允许的翘曲度通常是0.70%~0.75%,还有不少印制板如SMB(表面组装板)、BGA(球栅阵列)板子要求翘曲度小于0.5%;部分工厂甚至小于0.3%。

图1 IPC-TM-650检测方法

2 多层板翘曲的成因

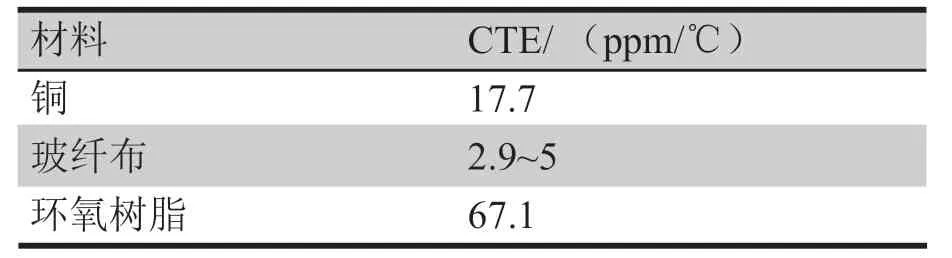

多层板翘曲主要是受各种原材料和半成品的CTE(热膨胀系数)不匹配(见表1)、热压下树脂流动与固化反应、玻纤布或半固化片的拉伸与裁切及生产过程中的各种湿热处理等形成的残留热应力和机械应力,因而引起有规则和无规则的变形。其中残留热应力主要产生于叠层设计(半固化片、芯板厚度及基铜厚度)和压合过程,机械应力则主要产生在板件搬运、烘烤等过程中。

表1 不同材料的CTE典型值

3 生产中多层板翘曲的改善对策

3.1 多层板残留热应力改善

对于多层板制作,为降低板件因残留热应力而带来的翘曲风险,开料烘板、半固化片与芯板的经纬向保持一致、叠层设计(半固化片、图形、芯板厚度及基铜厚度)镜面对称及严格控制压合过程的升降温速率已为常规要求[1][2],本文不做逐一详细阐述。主要针对在实际生产过程中,因客户对介质层厚度、阻抗及信号完整性等各种实际需求,无法设计对称叠层的板件进行分析优化。此类板件因设计问题,难以通过层压工艺条件的优化等过程控制措施进行改善,故对叠层设计提出相应的改善措施。

3.1.1 盲孔板件流程设计优化

由于客户设计需要,存在类似(1+2)+2+1的“假对称”叠层设计,由于1~3层已经过一次次内层压合,对于二次压合来说,可看成是2+2+1的不对称结构,此类板件压后高概率出现翘曲(见图2)。对于此类叠层板件,可通过增加一次次内层压合,在不改变客户介质层厚度要求的前提下,改为(1+2)+(2+1)的“真对称”叠层设计。

图2 (1+2)+2+1叠层翘曲

3.1.2 介质层厚度不对称优化

当客户设计的介质层厚度严重不对称时,如L1-2的介质层厚度远远厚于其他介质层,从成本控制的角度出发,一般会选择多张7628组合,但若其他介质层采用单张2116,由于7628半固化片的涨缩系数与2116半固化片差异较大,会导致板件压后呈现向焊锡面严重弓曲(见图3)。对于此类设计,通过将L1-2的介质层改为与芯板及其它介质层相匹配的多张2116组合,尽量保持芯板与半固化片为接近的玻布,减少因不同玻纤布存在的涨缩系数差异而导致板件翘曲。从实际生产板验证及批量生产跟进,可以有效解决板件翘曲(见图4)。

图3 叠层一翘曲情况

图4 叠层二翘曲情况

3.1.3 工艺边设计优化

由于PCBA装配定位需要,部分板件有工艺边设计,当工艺边全包围板内图形时,容易因工艺边与板内图形残铜率的差异,导致两者存在残应力而出现工艺边翘曲异常。对于此类板件,工艺边设计可根据板内图形残铜率情况,对应采用铜皮或平衡铜点进行填充工艺边,同时可均匀增加吊点或邮票孔数量提升单元图形与工艺边之间的刚性来减少两者的应力差(见图5)。

图5 出货单元工艺边翘曲

3.1.4 混压叠层优化

受材料可加工性、成本控制等多个方面的影响,越来越多的板件采用不同材料进行混压(如Rogers+FR-4)的叠层设计,对于此类板件,即使芯板厚度及基铜厚度相似或相同,但由于不同材料的热膨胀系数不同而容易出现定向性翘曲。对于此类板件,需优先在叠层上设计材料对称,若无法实现,则需优化层压加工条件,降低层压降温速率等方法来降低翘曲的程度。

3.2 多层板加工过程机械应力优化

对于加工过程机械应力,主要为铜的延展性影响导致板件在受到外力后难以完全复原,板厚越薄,铜越厚,则受影响的概率越大。此类翘曲虽然可以通过烘压进行校正,但增加了加工成本和占用生产资源。本文通过对0.5 mm薄板进行跟进,对重点工序试验并收集翘曲数据。

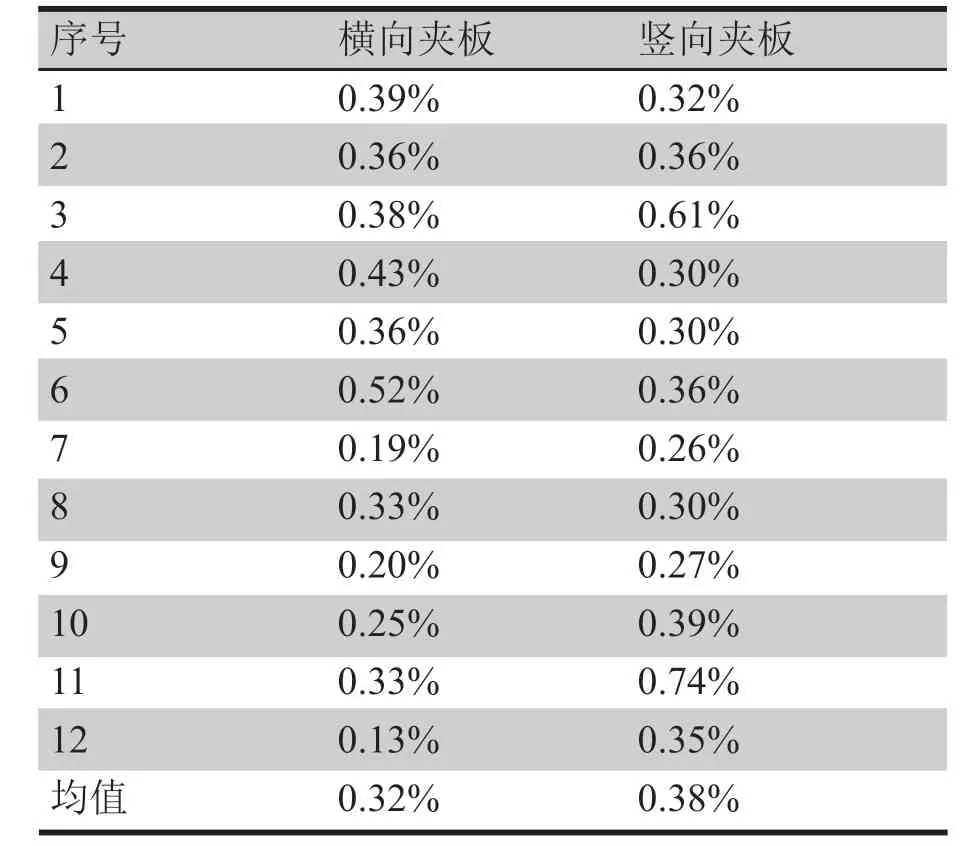

3.2.1 电镀夹板方向影响

在垂直电镀线沉铜电镀,薄板在下电镀缸时存在药水阻力和振荡摇摆的影响,容易出现板件弯曲和不规则扭曲,故跟进收集薄板不同夹板方向的翘曲度。从表2收集的数据来看,横向夹板由于垂直方向的行程较短,相对受药水阻力和振荡摇摆的影响程度较低,整体翘曲度较低。

表2 不同电镀夹板方向的翘曲度

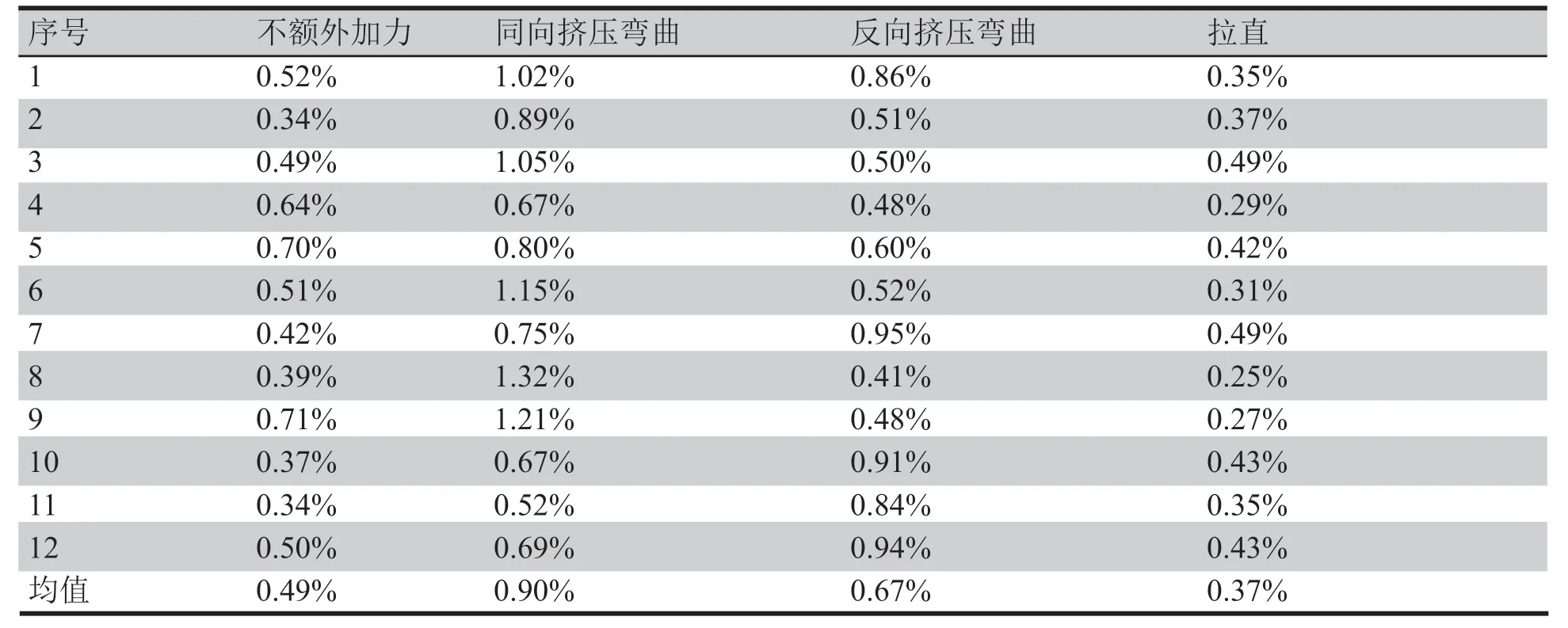

3.2.2 阻焊后固化烘板影响(见表3)

由于阻焊后固化采用插架进行固定板件后在烘箱进行高温烘板,存在热胀冷缩,插架的固定方式对板件翘曲变形有较大影响。从收集不同固定方式的板件翘曲度来看,在插架上施加一个外力进行拉直,使板件在升降温过程一直处于相对平直的状态,对板件翘曲控制的效果最好,而对插架施加一个内压力使板件弯曲烘板,受铜延展性影响,板件翘曲程度有明显加剧现象,反向挤压并没有起到负负得正的效果。

表3 不同插架固定方式对翘曲的影响

4 结论

本文主要对多层板生产中翘曲的形成原因进行分析,重点介绍不对称叠层设计的残余热应力影响,从根本成因分析,并提出对应的系统改善对策,同时针对薄板过程应力产生的原因进行分析和验证。