鲁克沁油田X疏松砂岩储层挡砂介质堵塞形态和控砂优化试验

宋 洋,董长银,李晓辉,陈 超,刘晨枫,王崇先,甘凌云,王浩宇

(1.中国石油大学(华东)石油工程学院,山东青岛266580;2.中国石油吐哈油田分公司石油工程技术研究院,新疆哈密839000)

疏松砂岩储层岩石胶结强度差,在生产中常存在出砂风险,尤其是在水平井的高产作业中。机械筛管防砂以及砾石充填防砂,作为传统防砂工艺,其类型和精度决定油气井防砂后的综合防砂效果。鲁克沁油田X疏松砂岩储层水平井,在前期试采中严重出砂,为了维持后续的正常生产,需要根据该油田储层实际物性,设计优化合理挡砂方式。目前油田现场关于防砂方式的选择大多依靠经验模型以及理论模型、或者一些简单的试验设计,而在系统的试验方案设计以及定量评价体系方面研究相对较少。早期的防砂工艺参数优化设计主要是通过储层岩石的粒度特性开展[1-4],随着出砂储层条件日益复杂化,这些工艺已不能满足出砂油田高效开发需求。王希玲、邓金根[5-6]等通过建立防砂方式优选图版,优选防砂方式,但图版考虑的因素较少,并且主要基于经验;有研究者通过试验手段开展了系列防砂优化研究[7-17],主要考虑简单流动条件下的挡砂效果,考虑因素单一,对于挡砂介质的流通性、抗堵塞性等提及较少。上述研究主要着眼于挡砂的宏观动态,对微观挡砂形态研究较少。

本文基于上述问题,使用机械筛管和砾石层综合挡砂性能测试与评价装置,结合显微分析装置,针对不同粒径范围的地层砂,开展筛管以及充填材料类型优选、尺寸优化,并在此基础上模拟独立筛管防砂、砾石充填防砂,定量分析两种防砂工艺的综合挡砂性能,优选出鲁克沁油田合理挡砂方式。

1 试验原理与试验材料

1.1 试验原理与装置

在实际油井生产过程中出砂时,流体携带地层砂通过射孔孔眼或者裸眼井壁缝隙进入井筒,冲击防砂筛管。为模拟油田现场出砂和防砂过程,本试验直接使用流体携带地层砂冲击机械筛管或砾石层,模拟两种防砂介质的挡砂以及堵塞过程。试验中实时记录机械筛管以及砾石层两侧压差、流量以及过砂量等数据。由于地层砂的阻塞作用,挡砂介质的两侧压差、流量等数据将发生一定变化,根据介质两侧压差、尺寸等数据,按照达西公式即可得到挡砂介质流通性的变化情况。

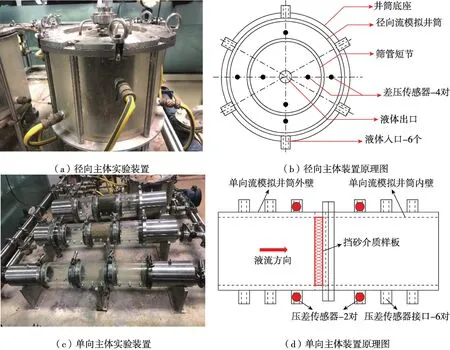

本试验使用的装置为机械筛管和砾石层综合挡砂性能测试与评价装置,主要由径向流、单向流模拟井筒装置、液砂混合器、液砂分离器、螺杆泵、压差传感器以及数据采集与分析系统等构成。其中主体径向装置高295 mm,内径为450 mm,能够容纳外径100~400 mm的筛管短节以及充填砾石,液流入口共计6个,在模拟井筒上按照两层分布,同一层相邻入流口成120°分布。单向主体装置内径88 mm,相邻两节装置间可放置挡砂介质切片,或在一节装置里充填砾石,两端固定。径向及单向主体装置及原理图如图1所示。

图1 试验主体装置及原理图

试验前在储液罐以及回水罐中配制共1.5 m3驱替流体,再将筛管短节放在模拟井筒中央,保证每对差压传感器分布在筛管内外两侧(单向流装置中,将介质切片放置在两节装置间的凹槽处),密封装置,设置驱替流量1.4 m3/h,开启液泵以及回水泵,为保证试验数据的有效性,在驱替流量达到平稳后(无砂驱替时间300 s),开始加砂,试验中实时采集驱替流量、进出口压力、介质两侧压差、加砂量等数据。

本试验主要通过抗堵塞性能指标、流通性能指标、挡砂性能指标以及综合性能指标[18-19]来评价挡砂介质的挡砂效果。抗堵塞性能是指挡砂介质避免被地层砂堵塞的能力。抗堵塞性能是通过介质在整个试验过程中的终了渗透率比来表示,使用介质的终了渗透率kzl与平均渗透率ka相除,得到介质抗堵塞性能指标Sk,该指标数值处于0~1,数值越大,代表介质的抗堵塞性能越好,计算公式为:

式中,Sk为挡砂介质抗堵塞性能指标,无量纲;kzl为挡砂介质终了渗透率,μm2;ka为挡砂介质平均渗透率,μm2。

流通性能反映挡砂介质在试验中的渗透性变化,用综合渗透率kz表示,使用挡砂介质初始渗透率k0和试验过程中介质的平均渗透率ka加权平均计算得到,计算公式如下:

式中,Sl为挡砂介质流通性能指标,无量纲;k0为挡砂介质初始渗透率,μm2;α为权重系数,一般取0.25;kz为挡砂介质综合渗透率,μm2;kj为挡砂介质基准渗透率,μm2。

挡砂性能反映介质对地层砂的阻挡效果,主要取决于过砂率(试验中通过挡砂介质地层砂质量与试验总共使用地层砂质量之比),过砂率越大,则说明介质的挡砂性能越低。挡砂性能指标具体计算公式为:

式中,Sd为挡砂介质挡砂性能指标,无量纲;ms为通过挡砂介质地层砂质量,kg;mt为试验中使用地层砂总质量,kg;R为允许过砂比,即试验中粒径小于介质标称挡砂精度地层砂质量占地层砂总质量的百分数,无量纲。

综合性能指标[19],即综合考虑介质的挡砂性能、抗堵塞性能、流通性能以及均衡性能,按照一定权重加权平均计算得到。

1.2 试验材料

鲁克沁油田X区块地层砂粒径中值范围178.8~420 μm,泥质含量10~15%,为了尽可能提高防砂效果,即对细粒地层砂有效阻挡,试验中复配的地层砂粒径中值分别为 172.2 μm(FA)、241.4 μm(FB),具体匹配情况见图2。

图2 原始地层砂与复配砂筛析曲线对比

通过筛析曲线对比,粒径中值为232.6 μm原始地层砂对应粒径中值为241.4 μm复配砂(FB)、粒径中值为178.8 μm原始地层砂对应粒径中值为172.2 μm复配砂(FA),两组曲线拟合度在95%以上,可以代表原始地层砂。

使用的筛管样品为绕丝试管、复合绕丝筛管,标称挡砂精度分别为200 μm和250 μm;砾石层充填材料分为石英砂和陶砾两种,具体见表1和表2。

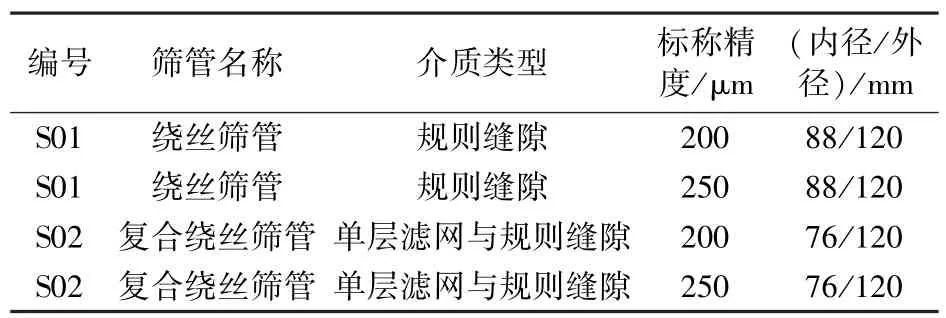

表1 试验筛管短接样品参数

表2 试验使用砾石充填材料

2 筛管类型与精度优化试验结果分析

2.1 筛管介质微观堵塞形态与类型优选

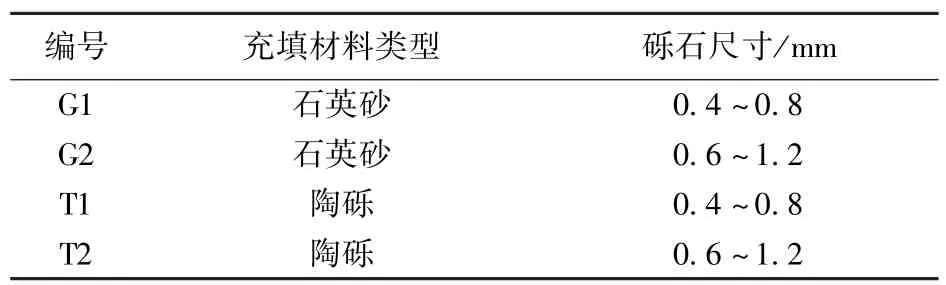

为了比较不同筛管类型对防砂作业的适应性,使用精度为250 μm的常规绕丝筛管、复合绕丝筛管、粒径中值分别为 172.2 μm(FA)、241.4 μm(FB)地层复配砂开展筛管的径向驱替试验,模拟实际油井生产过程中机械筛管挡砂过程。试验过程中挡砂介质渗透率变化如图3所示。

图3 不同类型、精度250 μm筛管渗透率随时间变化曲线

由试验结果可知,地层砂与筛管的不同组合,引起筛管渗透率变化规律也各不相同:常规绕丝筛管在FA、FB地层砂驱替条件下,渗透率均没有明显变化,反映出该筛管较优的流通性能;复合绕丝筛管在FA、FB地层砂驱替条件下,随着地层砂逐渐侵入,筛管渗透率逐渐降低,最终达到稳定,复合绕丝筛管S02在整个试验过程中流通性显著低于常规绕丝筛管S01。另外可以发现,筛管堵塞一般发生在试验的前中期(两组绕丝筛管试验由于筛管类型和精度原因并未发生明显堵塞),且堵塞时间相对整个试验过程较短。

通过对试验过后的筛管表面宏观及微观分析,即可进一步研究不同筛管的挡砂以及堵塞规律,如图4所示。

图4 FB地层砂条件下、不同类型筛管挡砂后宏观及微观形态对比

由图4(a)可知,对于常规绕丝筛管,挡砂介质为缝隙型单层挡砂介质,绕丝缝隙内几乎没有地层砂堵塞,对地层砂的阻挡效果较差;由图4(b)、(c)可知,对于复合绕丝筛管,存在缝隙型以及滤网双层挡砂介质,地层砂主要堵塞沉积在滤网挡砂介质表面上(缝隙型挡砂介质作为第一层挡砂介质,包裹着滤网挡砂介质),缝隙型挡砂介质表面仅有极少量的地层砂堵塞。

对于滤网类介质,主要挡砂机理是滤网介质表面分选桥架堵塞机理、介质内部桥架堵塞机理:试验一开始,由于地层砂颗粒不均匀性,颗粒较小的砂粒通过介质进入模拟井筒,而颗粒较大的砂粒将被阻挡在介质表面,随着加砂过程的进行,被阻挡在表面的地层砂逐渐形成一层“泥皮”,其流通孔隙更小,最终“泥皮”趋于稳定,即介质表面分选桥架堵塞机理;部分颗粒进入滤网缝隙后,由于缝隙大小的不均匀性、颗粒形状限制以及细质颗粒相互桥架,导致颗粒卡在缝隙内,而造成的介质堵塞,即介质内部桥架堵塞机理。

对于缝隙型挡砂介质,两类筛管则有不尽相同的挡砂机理:对于绕丝筛管来说,被阻挡的地层砂主要是由于颗粒尺寸与绕丝缝隙不匹配造成的;而对于复合绕丝筛管,在同样的地层砂、流量条件下,其第一层缝隙型挡砂介质表面地层砂的堵塞情况相对绕丝筛管更严重,且有部分细颗粒聚集成团现象,这主要是由于被阻挡在滤网挡砂介质表面地层砂,在液流作用下,重新返回缝隙性挡砂介质,再通过分选桥架作用滞留在绕丝缝隙中,即滞留堵塞机理。

为了进一步定量评价筛管的综合挡砂性能,使用试验数据计算各筛管的性能指标如图5所示。

在FA地层砂驱替条件下,复合绕丝筛管S02相对于常规绕丝筛管S01具有更优的挡砂性能,但流通性能指标和抗堵塞性能指标较低;二者综合性能指标分别为0.750 5,0.590 7,即复合绕丝筛管S02具有更好的综合挡砂性能;在FB地层砂驱替条件下,复合绕丝筛管S02、常规绕丝筛管S01综合性能指标分别为0.763 3、0.649 2,S02筛管的挡砂效果更优。

综合试验结果对比可知,两种地层砂驱替条件下,复合绕丝筛管S02均表现出更优的综合挡砂性能,针对鲁克沁油田筛管类型优选问题,推荐使用复合绕丝筛管进行防砂作业。

图5 不同类型、精度250 μm筛管性能指标对比

2.2 筛管精度优选试验结果

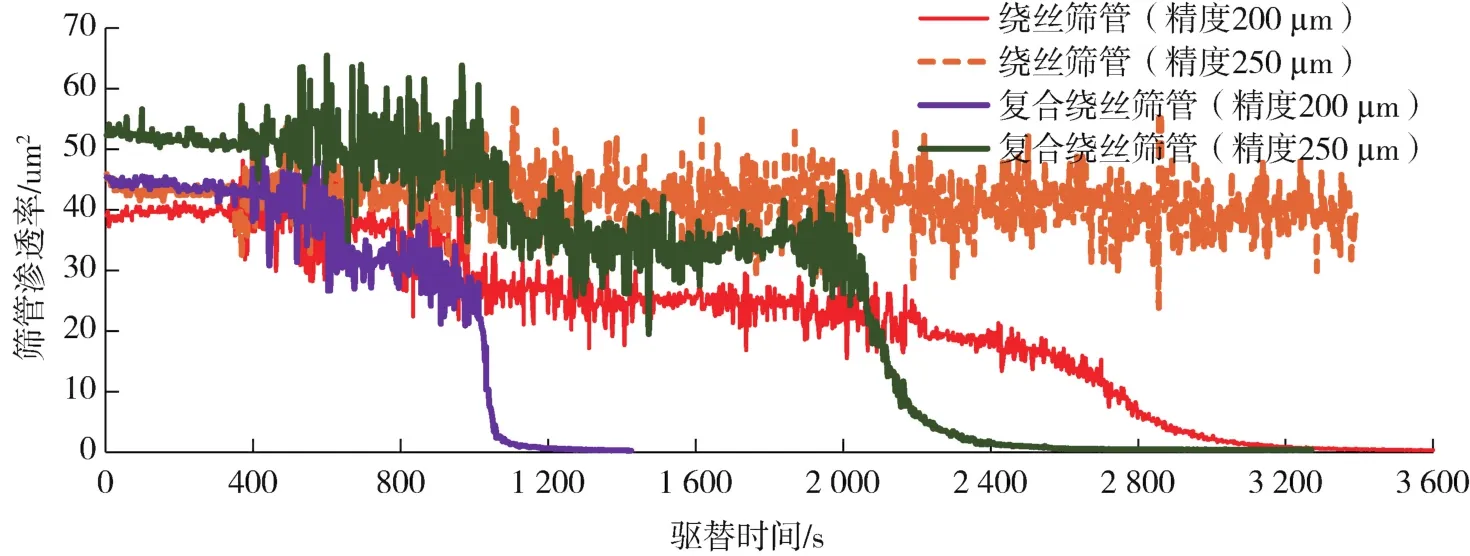

以粒径中值为172.2 μm的地层砂为例,使用精度分别为200 μm和250 μm的绕丝筛管、复合绕丝筛管开展精度优化试验。试验数据采集后得到介质的渗透率变化曲线如图6所示。

图6 FA地层砂条件下、不同精度筛管渗透率随时间变化曲线

同一地层砂条件下,不同精度筛管渗透率变化具有一定差异:对于常规绕丝筛管S01来说,精度为250 μm筛管初始渗透率高,整个试验过程中渗透率没有明显变化,反映良好的流通性,而对于200 μm筛管,整个试验过程中渗透率均低于精度250 μm筛管,平均渗透率较低,反映较差的抗堵塞性能以及流通性能;对于复合绕丝筛管S02来说,两种精度筛管均随地层砂侵入渗透率逐渐降低,但精度200 μm筛管更早发生堵塞,平均渗透率较低。

为了进一步了解不同精度的筛管的挡砂效果,绘制四种试验条件下筛管性能指标对比图版,如图7所示。

图7 FA地层砂条件下、不同精度筛管性能指标对比

根据介质性能指标对比图可知,S01、S02筛管综合性能指标分别为 0.716 5、0.590 7、0.770 3、0.750 5,即不管是常规绕丝筛管还是复合绕丝筛管,在FA地层砂驱替条件下,精度为200 μm的筛管综合防砂性能总是优于精度为250 μm的筛管。因此,对于粒径中值为172.2 μm的地层砂,推荐的挡砂精度为200 μm。

3 充填材料优选及防砂方式评价

3.1 充填材料堵塞形态及类型优选试验结果

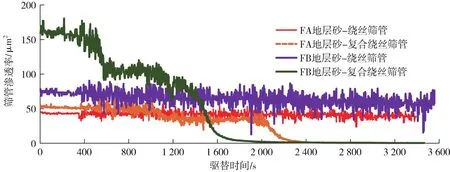

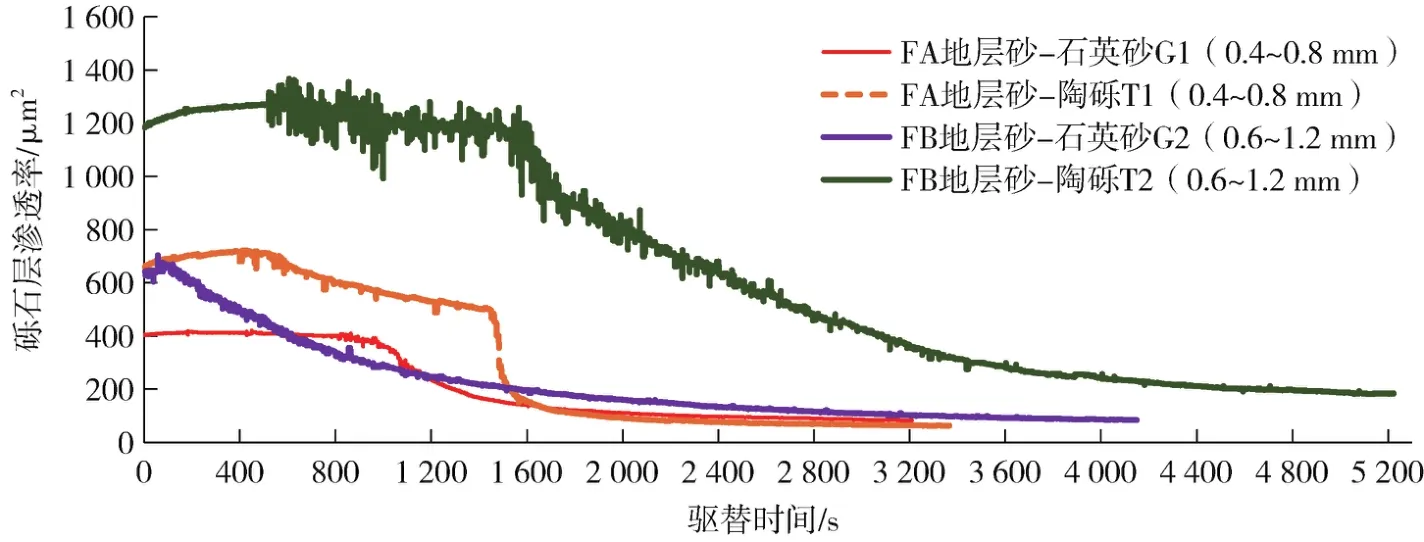

使用石英砂(G1、G2)和陶砾(T1、T2)两类充填材料、粒径中值分别为172.2 μm和241.4 μm的地层复配砂开展单向流携砂驱替试验,在精度和地层砂等因素一致条件下,定量评价对比石英砂和陶砾综合挡砂性能。两类充填材料在试验中渗透率变化曲线如图8所示。

图8 不同类型砾石渗透率随时间变化曲线

渗透率对比曲线表明,砾石层的堵塞一般发生在试验的前中期,堵塞的程度以及堵塞时间的长短,是由砾石的类型以及砾石尺寸与地层砂粒径的匹配关系所决定。另外可以发现,在地层砂、砾石尺寸一致条件下,陶砾总能保持相对较高的渗透率,具有更好的流通性。

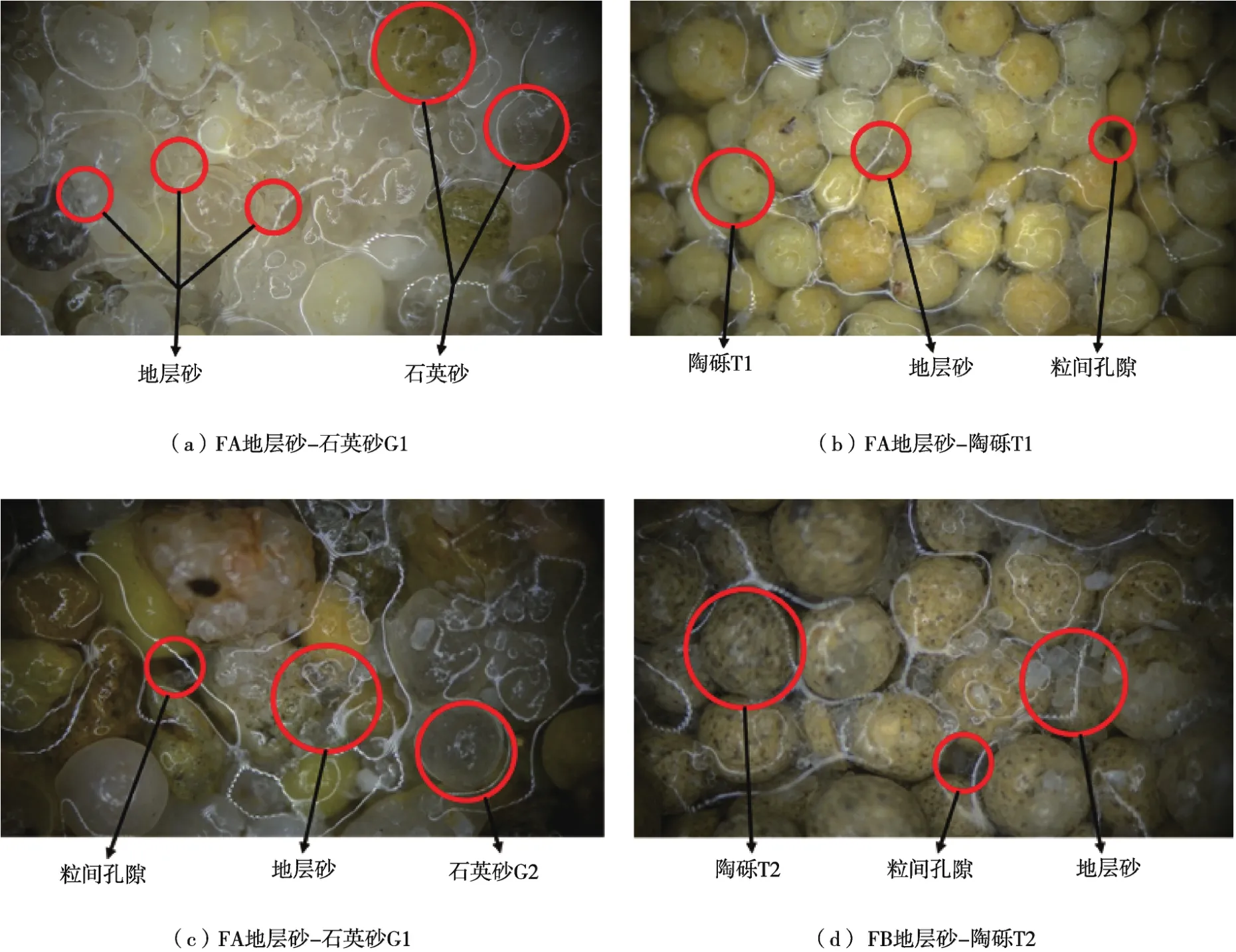

通过对试验结束后砾石层表面显微分析,即可解释不同类型、不同尺寸砾石充填材料挡砂性能和流通性能的差异,如图9所示。

图9 不同类型砾石表面堵塞形态对比

砾石层显微分析对比表明,砾石层的堵塞机理为砾石及地层砂颗粒桥架堵塞机理:砾石颗粒相互重叠,形成一层致密挡砂层,随着地层砂逐渐侵入,不同粒径地层砂颗粒在粒间空隙以及砾石层表面沉积,并逐渐相互桥架形成新的挡砂层,最终达到堵塞平衡。

分别对比图(a)、(b)以及图(c)、(d),可以发现砾石的类型以及砾石尺寸与地层砂粒径的匹配,是影响砾石层防砂效果的重要因素:对于石英砂砾石层来说,其颗粒圆球度、分选性较差,形成孔隙尺寸较小,流通性较差;而对于陶砾颗粒,其颗粒圆球度、分选性较优良,具有较优良的流通性。

综合分析充填材料性能对比图版10,对于FA地层砂,石英砂G1的抗堵塞性能指标以及流通性指标分别为0.530 5、0.167 0,陶砾T1的抗堵塞性能指标以及流通性指标分别为0.552 0、0.289 6,陶砾T1具有更好的抗堵塞性以及流通性;石英砂G1挡砂性能指标为0.961 0,略高于陶砾,但相差不大。综合性能指标显示出,陶砾T1具有更好的综合挡砂性能;对于FB地层砂,陶砾T2抗堵塞性以及流通性优于石英砂G2,挡砂性能略低于石英砂G2,具有更优的综合挡砂能力。因此,仅考虑挡砂效果,推荐陶砾作为首选砾石材料。

图10 不同类型砾石性能指标对比

3.2 充填材料尺寸优化试验结果

在充填材料类型优选基础上,使用精度范围分别为0.4~0.8 mm、0.6~1.2 mm的陶砾、粒径中值为172.2 μm和241.4 μm地层复配砂开展单向携砂驱替试验。试验数据采集后渗透率随时间变化曲线如图11所示。

图11 不同尺寸陶砾渗透率随时间变化曲线

在FA地层砂驱替条件下,陶砾T1(0.4~0.8 mm)相对于陶砾T2(0.6~1.2 mm),开始堵塞时间早,整体渗透率偏低,渗透率变化幅度大,流通性较差;FB地层砂驱替条件下,陶砾T1初始渗透率、终了渗透率、平均渗透率均低于T2,抗堵塞性以及流通性较低。

为进一步评价不同精度陶砾的挡砂效果,试验数据采集后计算各砾石层性能评价指标,如图12所示。

对于FA地层砂来说,陶砾T1、T2过砂率分别为5.16%、52.293%,陶砾T1的挡砂效果显著优于T2,综合考虑介质性能评价指标,对于粒度中值为172.2 μm的地层砂,推荐陶砾的尺寸范围为0.4~0.8 mm;对于FB地层砂来说,陶砾T1、T2过砂率分别为1.2%、9.21%,陶砾T1挡砂效果优于T2,但相差不大,综合性能指标显示出,T2有更好的防砂适应性,对于粒度中值为241.4 μm的地层砂,推荐陶砾的尺寸范围为0.6~1.2 mm。

图12 不同尺寸陶砾性能指标对比

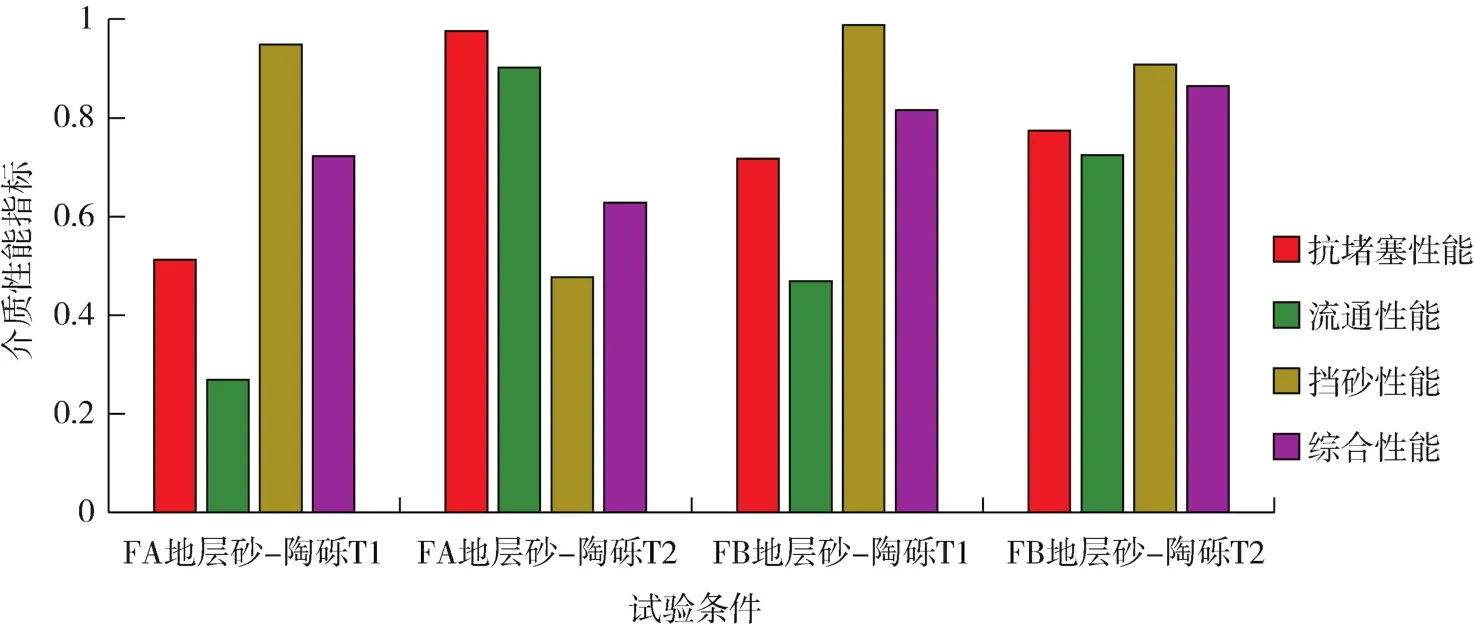

3.3 防砂方式评价对比

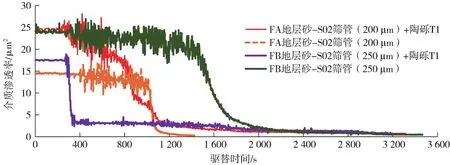

使用复合绕丝筛管、陶砾,针对粒径中值分别为172.2 μm和241.4 μm的地层砂,分别模拟独立筛管防砂、砾石充填防砂两种方式,对比评价两种方式的流通、抗堵塞、挡砂及综合防砂性能,优选最优防砂方式。试验后不同防砂方式渗透率随时间变化曲线如图13所示。

图13 不同防砂工艺类型渗透率随时间变化曲线

不同防砂工艺类型渗透率随时间变化曲线表明,相对于独立筛管防砂,砾石充填防砂方式挡砂介质开始堵塞时间早,渗透率变化规律则与防砂方式类型以及不同防砂方式与地层砂的匹配关系相关:对于粒径中值为172.2 μm地层砂(FA),砾石充填防砂(FA地层砂-S02筛管(200 μm)+陶砾T1)渗透率变化幅度较大,但平均渗透率较高;对于粒径中值为241.4 μm地层砂(FB),砾石充填防砂 (FB地层砂-S02筛管(250 μm)+陶砾T1)渗透率变化较小,但平均渗透率较低。

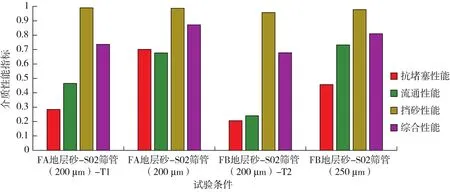

试验后计算得到的介质性能评价指标如图14所示。

对于FA地层砂来说,砾石充填防砂(FA地层砂-S02筛管(200 μm)-T1)、独立筛管防砂(FA地层砂-S02筛管(200 μm))的过砂率分别为0.96%、1.024%,二者挡砂性能相近,性能指标对比图版显示,独立筛管防砂方式的抗堵塞性能以及流通性能较高,因此具有较优的综合挡砂性能,对于粒度中值为172.2 μm的地层砂,推荐使用精度为200 μm复合绕丝筛管开展独立筛管防砂;对于FB地层砂,砾石充填防砂(FB地层砂-S02筛管(200 μm)-T2)、独立筛管防砂(FB地层砂-S02筛管(250 μm))的过砂率分别为4.230%、5.319%,二者相差不大,综合考虑介质综合挡砂性能,对于粒度中值为241.4 μm的地层砂,推荐使用精度为250 μm复合绕丝筛管进行独立筛管防砂。

图14 不同防砂工艺类型性能指标对比

4 结 论

(1)机械筛管的渗透率变化曲线以及介质微观表面堵塞形态分析表明,绕丝筛管主要堵塞机理为挡砂介质内部桥架堵塞机理,即部分颗粒进入绕丝缝隙后,由于缝隙大小的不均匀性、颗粒形状限制以及细质颗粒相互桥架,导致颗粒卡在缝隙内,而造成的介质堵塞;复合绕丝筛管主要堵塞机理包括滤网介质表面分选桥架堵塞机理、介质内部桥架堵塞机理以及绕丝缝隙内的滞留堵塞机理。

(2)砾石层渗透率变化曲线以及介质微观表面堵塞形态分析表明,砾石层的堵塞机理为砾石及地层砂颗粒桥架堵塞机理:砾石颗粒相互重叠,形成一层致密挡砂层,随着地层砂逐渐侵入,不同粒径地层砂颗粒在粒间空隙以及砾石层表面沉积,并逐渐相互桥架形成新的挡砂层,最终达到堵塞平衡。

(3)使用复合绕丝筛管、陶砾,针对粒径中值分别为172.2 μm和241.4 μm的地层砂,分别模拟独立筛管防砂、砾石充填防砂两种方式,并定量评价其综合挡砂性能。结果表明,对于粒径中值为172.2 μm的地层砂,推荐使用精度为200 μm复合绕丝筛管开展独立筛管防砂;对于粒度中值为241.4 μm的地层砂,推荐使用精度为250 μm复合绕丝筛管进行独立筛管防砂。