页岩气水平井体积压裂套管损坏原因分析及现场处理

陈 挺,柴 剑,王志强,冯向涛,张 华

(1.中国石油集团渤海钻探工程有限公司工程技术研究院,天津300280;2.中国石油集团渤海钻探工程有限公司井下技术服务分公司,天津300280;3.中国石油集团渤海钻探工程有限公司国际工程分公司,天津300457)

四川盆地长宁-威远页岩气区块在开发过程中约有30%的水平井发生不同程度的套管损坏、变形情况,导致桥塞无法下入预定位置、连续油管不能顺利钻磨桥塞等问题。前人通过研究认为套管损坏、失效的原因是由于断层裂缝滑动[1-2]引起套管剪切、固井质量差[3-4]等因素引起,并对地层-水泥环-套管[5-7]以及井筒中温度、流体变化等多因素耦合作用[8]进行了研究。对于套变损坏情况严重的井段,早期的做法是直接舍弃,这会对产量造成影响。后来开发了缝内砂塞分段压裂工艺[9]和暂堵球分段压裂工艺[10]对该类型的井段进行充分改造并取得了良好的效果。笔者分析一口页岩气水平井在压裂施工过程中套管变形的原因并提出简单易行的解决措施,节省了复杂处理时间、对所有井段进行了施工取得良好的改造效果。

1 套变井基本情况

本井位于四川盆地的川南褶皱带与娄山断褶带的交界部位的长宁背斜构造,该区为一多方受力的三角带,具压扭性。所以断层发育,走向多变是本区地质构造特征之一。测井井温89℃/4 730 m。本井为直改平井,全井最大井斜99.10°,井深3 232.5 m,A靶点3 230 m,B靶点4 730 m,水平段全长1 500 m,方位203.29°,闭合距427.93 m,闭合方位229.85°。A点后测井解释井段3 028.3~4 694.0 m(段长1 665.7 m),Ⅰ类页岩气层厚 858.6 m,钻遇率51.5%,Ⅱ类页岩气层厚429.6 m,钻遇率25.8%,Ⅲ类页岩气层厚377.5 m,钻遇率22.7%,测井资料表明,龙马溪组水平段优质页岩厚度大,裂缝发育,脆性矿物含量高,利于水力压裂。

采用Φ139.7 mm套管完井,钢级BG125SG,壁厚12.7 mm,内径114.3 mm。采用密切割压裂:50 m左右段长;分簇间距主要受段长控制和射孔位置控制,目前现在长宁、威远已压裂井分簇间距一般在20~35 m之间;本井采用50 m段长密切割压裂方式施工,簇间距为15.6 m,每段3簇。设计分28段进行压裂。

2 套变情况及产生原因

2.1 套变情况

第8段,下射孔枪枪串至2 850 m开始泵送,至4 247.96 m处遇阻,本段桥塞设计座封位置4 270 m,上提遇卡。采取原地座封方式解卡,座封位置4 247.75 m。

第19段,桥塞设计位置3 680 m,在3 617.62 m处发生严重套变,上提遇卡。3 mm油嘴放喷7 s,解卡成功,将桥塞启出井口,发现桥塞一侧变形1 mm,另一侧变形0.5 mm,如图1所示。

第25段,下射孔枪串至2 850 m开始泵送,至3 262.9 m处遇阻。上提电缆遇卡,过提1 000磅未解卡。4 mm油嘴放喷5次未解卡。排量0.5 m3/min冲洗井筒,液量1 m3;继续采用4 mm油嘴放喷40 s未解卡。本段桥塞设计座封位置3 380 m,桥塞原地座封解卡,座封位置3 262.9 m。

第26段,下射孔枪串至2 850 m开始泵送,至3 262.17 m遇阻。本段桥塞设计座封位置3 330 m,上提电缆遇卡,过提453.6 kg未解卡。桥塞原地座封解卡,座封位置3 262.17 m。

图1 桥塞划痕照片

2.2 套变原因分析

蚂蚁体追踪裂缝预测表明在井段3 240~3 260、3 500 ~3 560、4 000 ~4 320、4 600 ~4 720 m处裂缝弱发育;在4 340~4 380 m处裂缝强发育。

套变点4 248 m、3 617 m和3 262~3 263 m 距离裂缝弱发育位置分别为10、57和2 m,处于紧邻的次生裂缝相对发育区。根据前人研究,压裂液沿着某条通道进入天然裂缝,使裂缝内孔隙压力升高,当达到临界值时,激发天然裂缝滑动,造成套管变形[1]。从前面分析可以看出,触发裂缝滑动需要增加裂缝内的孔隙压力,而孔隙压力的增加意味着流体的增多,因此外来流体是裂缝滑动的必要条件。

第7段(4 330~4 380 m)完全处于裂缝强发育段,按照设计充分完成施工。两段裂缝发育部位间距较短,存在裂缝沟通的可能。因此,第8段套变点处于强弱两组裂缝发育段之间,在第7段施工完之后,套变处的天然裂缝发生滑动,造成桥塞遇卡。该区域因裂缝部分发育导致地层应力受到一定的释放,地层破碎程度得到一定程度的减缓,井眼存在一定程度的扩径。因裂缝的存在,裂缝气显示活跃[11]。

固井质量也是造成套管变形损坏的原因之一。宁217井直改平入靶点(A点)以下水平段固井质量统计(井段3 230~4 678 m)显示固井质量为优的井段长度1 371 m,占比94.7%。第19段,在3 650~3 670 m处固井质量较差;在3 610 m处,即套变处,有固井质量变差显示。变形损坏的103 mm桥塞放喷解卡后起出,下入88 mm桥塞完成本段施工。后续第20~24段采用98 mm桥塞完成施工。由于没有采取多臂井径测试手段,预计固井质量更差的3 650~3 670 m处也会发生套变现象。

对于第25段,蚂蚁体追踪显示在3 240~3 260 m处发育微弱天然裂缝,且第25和第26段遇阻点3 262~3 263 m处距A靶点较近,狗腿度为3 381 m,2.63°/30 m;3 322 m,1.56°/30 m,距离天然裂缝较近,容易发生形变,在上一级压裂施工后套管变形情况进一步加剧。

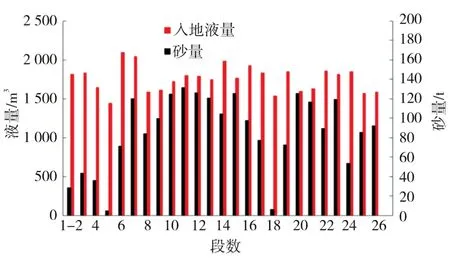

图2为各段施工液量和砂量对比。通过对比可知,发生套变位置的前一段施工液量均较大,第6、第7段液量最高,超过2 000 m3。套变位置距裂缝发育段或次生裂缝发育段距离较近(57 m),由于前2段施工液量较大,压裂液可能更容易进入裂缝中,造成裂缝滑移,从而产生套管变形。第23、24段压裂液量超过1 800 m3,段长均为50 m,过高的液量造成3 262.9 m处发生套变,且第25段施工后,进一步加剧了套管变形程度,后一段下桥塞时在3 262.17 m处即发生遇阻、解卡不成功现象。

图2 各段施工规模对比图

3 处理方法

本井4处套变点及相应的处理方法示意图如图3所示。

第一处套管变形位于4 247.96 m处,距第8段桥塞设计位置(4 270 m)32 m,采取原地坐封、调整分段位置和射孔位置的方式,由4 280~4 230 m调整为4 247.96~4 192 m,射孔段调整为4 231.5~4 206.5 m。

图3 遇阻遇卡处理示意图

第二处套管变形位于3 617.62 m,变形严重,经过放喷后Φ103 mm桥塞解卡成功起出井口,第19段桥塞设计位置3 680 m。大排量洗井后,换Φ88 mm桥塞(内径30 mm),泵送到位。后续第20~24段,采用Φ98 mm(内径35 mm)桥塞坐封,工具下入顺利。

第25段施工时下射孔枪串带Φ98 mm可溶桥塞至2 850 m开始泵送。泵送至3 262.9 m遇阻,多次放喷解卡不成功。为避免连续油管作业、减小复杂处理时间,将已下入的桥塞原地座封,通过助溶剂浸泡处理后,用大排量推送该桥塞至第24段已压裂位置,重新下入Φ88 mm(内径30 mm)桥塞,泵送到设计位置3 380 m处。

助溶剂由氯乙酸铵、甲醛、柠檬酸、氯化钾、水溶性缓蚀剂甲基苯并三氮气唑和助排剂氟代烷基磺酸盐组成,在地层条件下可以产生大量的氢离子和氯离子,加快镁铝合金的电化学腐蚀速度。遇阻位置为3 262.9 m,计算得到井筒容积为33.5 m3。首先挤注5 m3隔离液,再挤注5 m3助溶剂。以小于1 m3/min的排量注入30 m3的滑溜水作为顶替液,然后以小于1 m3/min的排量注入0.4 m3滑溜水顶替液,连续顶替7次,每次顶替时间间隔0.5 h,累积顶替量32.8 m3。

浸泡桥塞施工结束,开始进行大排量洗井。首先泵注滑溜水,提排量至14.25 m3/min,转注线性胶100 m3,油管压力65.2 MPa;保持排量,再次泵注滑溜水100 m3,完成大排量洗井作业,共计注入滑溜水251 m3,线性胶100 m3,见图4中第一阶段。

投球完毕,开始起泵送球,排量提至3 m3/min,送球到位,压力由33.4升至46.8 MPa,判断球入座。排量稳定在3 m3/min,压力稳定,由于桥塞上方未射孔,故判断桥塞已解封,见图4中第二阶段。提高排量冲洗,推动桥塞前行。提排量过程中有两次压力降,可能是桥塞前行过程中,有桥塞溶解部分脱落、或者球从中心孔脱出。继续提排量到14.25 m3/min,压力稳定在57.2 MPa,较投球前排量14.25 m3/min时,降低8 MPa。用滑溜水大排量冲洗151 m3后停泵,完成本次作业,见图4中第三阶段。

图4 大排量洗井及桥塞验封施工曲线

推送桥塞施工完成后,下射孔枪串连Φ88 mm可溶桥塞入井,枪串下至2 850 m开始泵送;泵送到位后桥塞点火座封,张力变化明显,在设计位置3 380 m处完成座封。三簇射孔完成,工具串起出井口,检查发射率100%。

第26段桥塞设计位置3 330 m,由于第25段压裂造成原3 262.9 m处套变范围扩大至3 262.2 m处。采取桥塞原地座封解卡,座封位置3 262.17 m,换Φ88 mm(内径30 mm)桥塞入井。将最后2段合并,调整分段为3 262.17~3182 m,射孔段为3 224~3 195 m,完成本井压裂。

4 处理后效果

本井共施工26段,累积注入井筒总净液量55 179.85 m3,累计注入支撑剂4 138.72 t,其中70/140目石英砂891.83 t,70/140目陶粒272.53 t,40/70目陶粒2 974.36 t,注酸305.14 m3,泵压32~90 MPa,排量11.3~14.6 m3/min。一般施工排量7.5~14.5 m3/min,最高施工排量达到15 m3/min。前5段施工压力较高,89~97 MPa,排量控制在10 m3/min以内,后续各段施工压力降至80 MPa以下,排量提高至14.5 m3/min。施工过程中分别采用外径103 mm(以10、14、17 段为例)、98 mm(以 20、21 段为例)、88 mm(以19、25、26 段为例)的可溶桥塞,由施工压力对比可知,三种外径的可溶桥塞坐封效果好,没有压力泄露现象发生。

压裂施工完毕后焖井10 d,开井排液,井口压力由15.05 MPa下降至5.42 MPa,后续分别装3、4、5 mm油嘴放喷排液7 d后关井。用50.8 mm连续油管底带Φ90 mm×0.275 m磨鞋钻磨可溶桥塞通井至4 541 m 后磨铣无进尺,依次用5、6、7、8 mm 油嘴放喷排液,套压由16.38 MPa上升至21.05 MPa。为减小天然气浪费,后换成5 mm油嘴控制放喷排液。累积排液6 976.08 m3,返排率12.90%,累积放空气量145.876 9×104m3,瞬时气量达14.233 7×104m3/d。

5 结 论

(1)通过蚂蚁体追踪裂缝位置和测井结果可以判断,套管变形易发生于天然裂缝处及邻近天然裂缝地带。体积压裂的大液量、大排量施工方式容易沟通天然裂缝,造成地层滑移对套管剪切、挤压,造成套管变形。

(2)利用可溶桥塞缓蚀助溶剂成功处理可溶桥塞的技术在四川页岩气市场尚属首例,节省了连续油管钻塞的成本与时间。通过现场实践,小直径可溶桥塞承压能力好,能够满足套变井施工需要。