介质黏度对泵作透平特性的影响*

毕智高,李贝贝,相玉琳,褚佳曼

(1.榆林学院 化学与化工学院, 陕西 榆林 719000;2.陕西省低变质煤洁净利用重点实验室,陕西 榆林 719000)

随着能源危机和环境污染等问题的日渐突出,节能减排工作受到人们越来越多的关注。在中国煤化工、油气储运、石油炼化等工业生产过程中存在大量液体余压能量直接通过孔板或减压阀等元件排出而被浪费[1-5],因此实现对液体余压能量的回收和利用具有显著的经济和社会效益。液力透平是液体余压能量回收领域最早研发的技术装备,利用液力透平可将工艺流程中液体的富裕压能转换为透平转子的旋转机械能驱动耗功设备运行,实现对液体能量的回收和再利用[6-7],从而达到节能目的。凡是有液体压力能变化的地方,都能够应用液力透平回收和利用液体能量,技术上有20kW回收能量,就可用液力透平回收利用[8]。

20世纪初,C P Kittredge等[9]首次发现离心泵可以反转作能量回收液力透平(pump as turbine, 简称PAT)运行,因其与专用液力透平相比在价格上极具优势,同时还具有体积小、结构简单、维护方便等诸多优点,因而得到了广泛的关注和快速的发展。

目前对PAT的研究主要集中在选型[10-11]和流道结构优化设计[12-13]等方面,上述研究均在清水介质下进行,而对以黏油作能量回收利用介质的报道相对较少,工艺流程中需要回收能量的液体大部分是有黏性的,黏性必然会对PAT的性能产生影响[14]。

作者在已有工作的基础上,以不同黏度的纯液作为输运介质,采用CFD方法分析探索介质黏度对PAT特性的影响规律。

1 几何模型

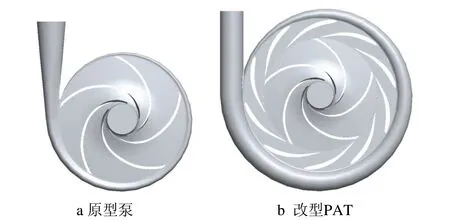

选取管道泵SM73-40-10,该泵设计工况下的性能参数见表1。利用3种通常状态下的纯液作介质,其物性参数见表2。按文献[15]提出的方法为叶轮进口添加导叶,原型泵及改型后PAT的几何模型见图1。

表1 SM73-40-10性能参数

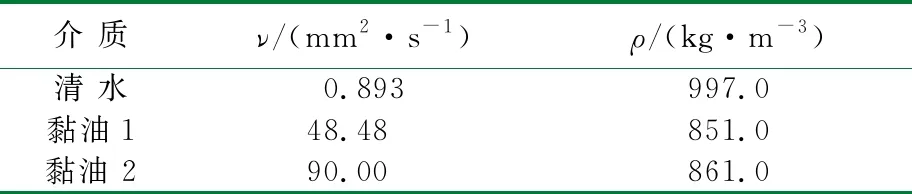

表2 介质物性参数

图1 几何模型

2 数值计算

2.1 计算方案

对建立好的模型生成非结构网格。对网格无关性检验发现,当整个计算域网格总数接近120万时,PAT的水力效率波动幅度小于0.45%,在综合考虑计算资源的基础上,研究模型的网格数量为120万。

利用商业软件ANSYS对透平计算域进行数值模拟,基于时均化的N-S(Navier-Stokes)方程和标准k-ε湍流模型。控制方程的离散基于有限体积法,动量方程和连续性方程采用SIMPLEC(semiimplicit method for pressure-linked equation consistent)算法联立求解。边界设为质量流量进口,压力出口。叶轮和导叶、导叶和蜗壳及叶轮与出水管之间的交界面设置为interface;固体壁面处采用光滑无滑移边界条件,近壁面采用标准壁面函数处理,计算收敛标准设为0.000 01。通过改变介质的动力黏度、密度及进口流量来分析介质黏度对PAT特性的影响。

2.2 实验验证

为了验证数值计算方案的正确性,利用常温清水在透平试验台上对原型PAT进行了实验研究,透平试验台原理流程见图2。流量计用以读出体积流量Q,转速转矩仪用作读出转矩M和转速n,水头H从压差传感器获取,进而计算求得功率P、效率η和水头H。

图2 透平试验台原理示意图

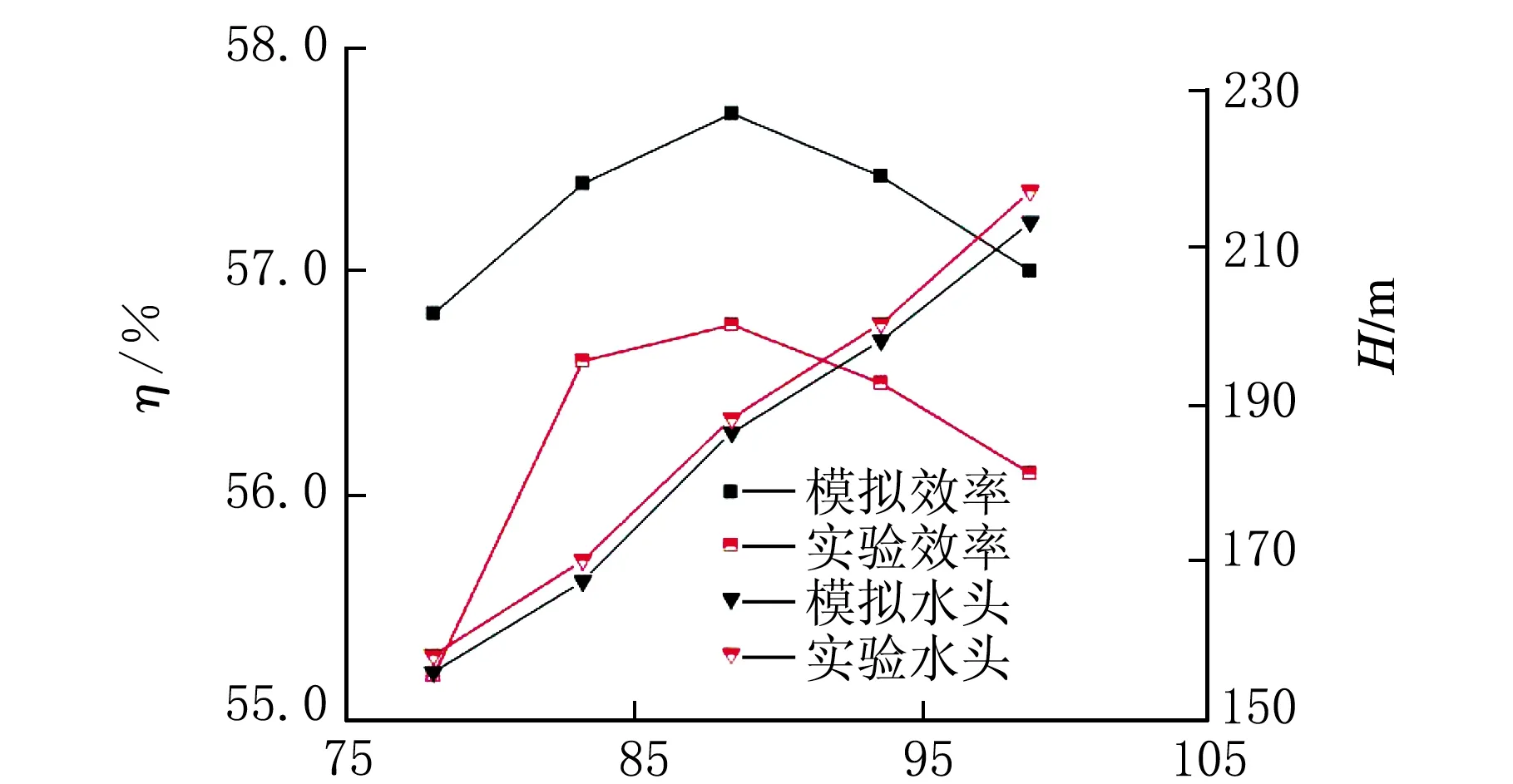

数值模拟与实验结果间的比较见图3。

Q/(m3·h-1)

由图3可知,二者之间存在一定误差。数值模拟得到的水头低于实验值,这主要是因为数值模拟未考虑透平进口管路的水力损失以及透平内部前后腔体流动;数值模拟得到的效率高于实验值,这主要是因为数值模拟时忽略了轴承、轴封及圆盘摩擦等引起的机械损失,也没有考虑口环与平衡孔的泄漏损失。总体而言,实验值和数值模拟结果趋势比较吻合,二者误差处于可接受的范围内,表明文中所采用的数值模拟方法可以对PAT的特性进行较好的预测。

3 结果与讨论

3.1 外特性

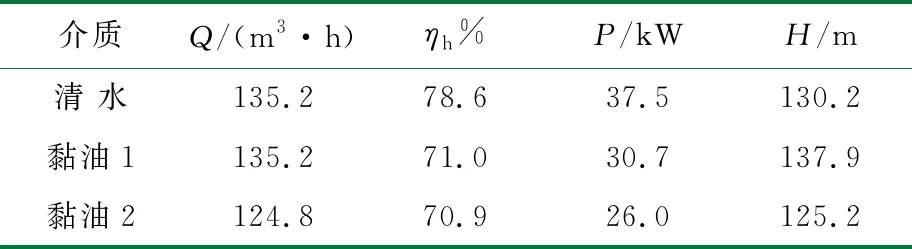

不同黏度介质下PAT最高效率点时的性能参数见表3,不同黏度介质下PAT的外特性曲线见图4。

表3 PAT最高效率点性能参数

Q/(m3·h-1)

由图4可知,相同流量下,随着介质黏度的增大,PAT的效率下降,其中介质从清水变为黏油时下降明显,而从黏油1变为黏油2时,效率曲线十分接近,最高水力效率点向小流量偏移;相同流量下,PAT可回收的水头随介质黏度的增大而增大,其中介质从清水变为黏油时增大显著,而从黏油1换作黏油2时,压头曲线十分接近;相同流量下,功率随介质黏度的增大而减小,其中介质从清水变为黏油时下降明显,而从黏油1变为黏油2时,功率曲线十分接近,这是由于PAT输出轴功率的大小主要受介质密度的影响[16],水的密度比黏油大约14%,因此水作介质时输出的功率比黏油的高,而2种黏油密度相差只有约1.2%,故功率曲线相近。

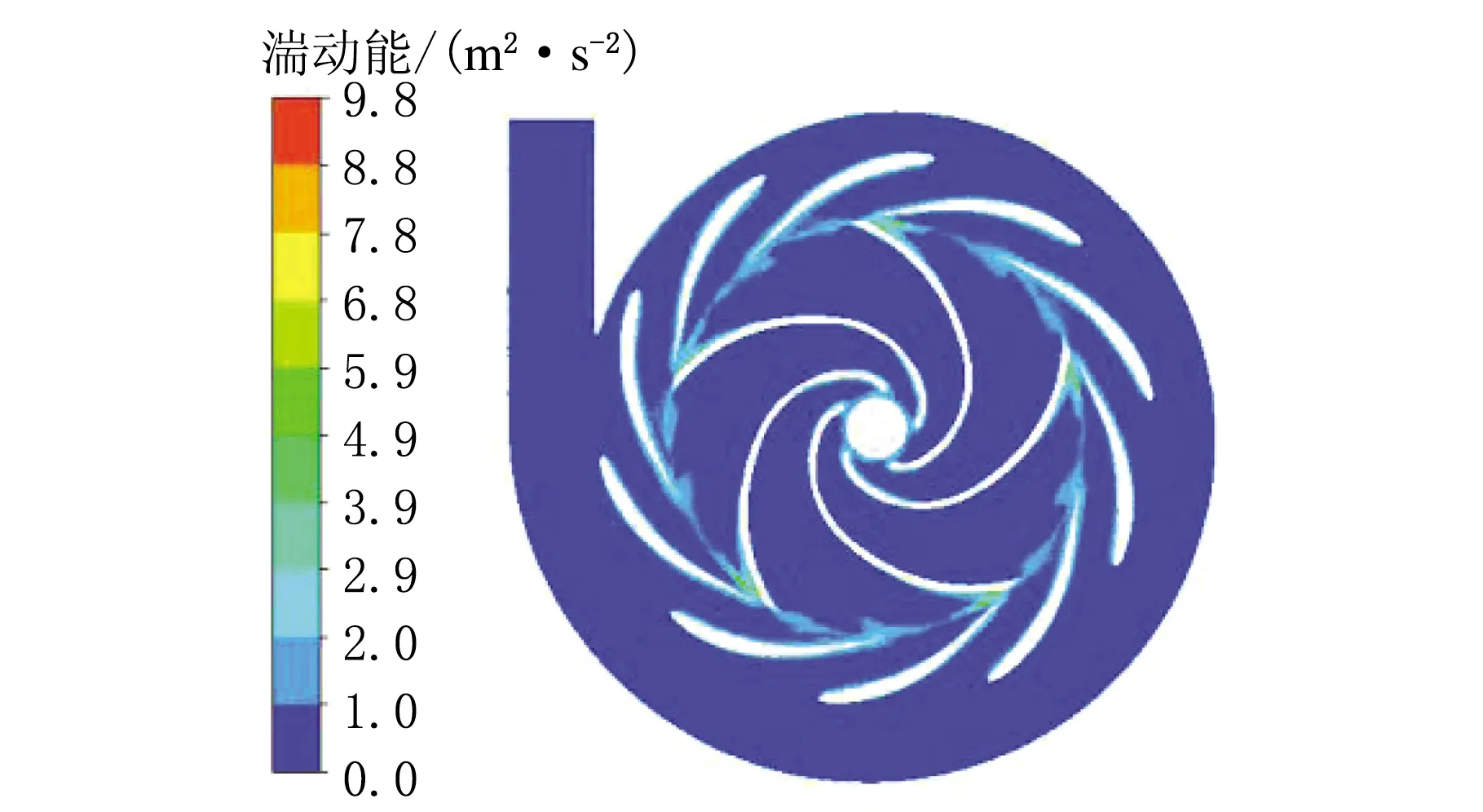

3.2 湍动能分布

湍动能分布规律表征了流场内部湍流运动过程中动量交换的强度和能量耗散的大小。最优工况不同黏度介质下PAT中间截面湍流动能分布见图5。由图5可知,蜗壳和导叶内部湍流动能分布都比较均匀,受介质黏度影响较小;湍流动能较高值区域主要分布在导叶与叶轮的动静耦合面和叶轮出口;随着介质黏度增大,湍流动能较高值区域向叶轮流道内扩散。

a ν=0.893 mm2/s

3.3 速度分布

最优工况不同黏度介质时PAT中间截面速度分布见图6。

a ν=0.893 mm2/s

由图6可知,PAT内的速度分布不均,不均区域主要分布在隔舌附近、导叶和叶轮的动静耦合面以及叶轮流道内。与蜗壳内速度比较,动静耦合面处介质速度相对较高,而隔舌附近及叶轮流道内流体速度相对较低,叶轮流道内低速流体主要分布于叶片压力面,约占60%叶片长度,这主要是因为叶片压力面为阻力区,流体流经叶片压力面时受到叶片阻力使其速度下降[17]所致。不同黏度介质下,PAT内速度分布差异不大。

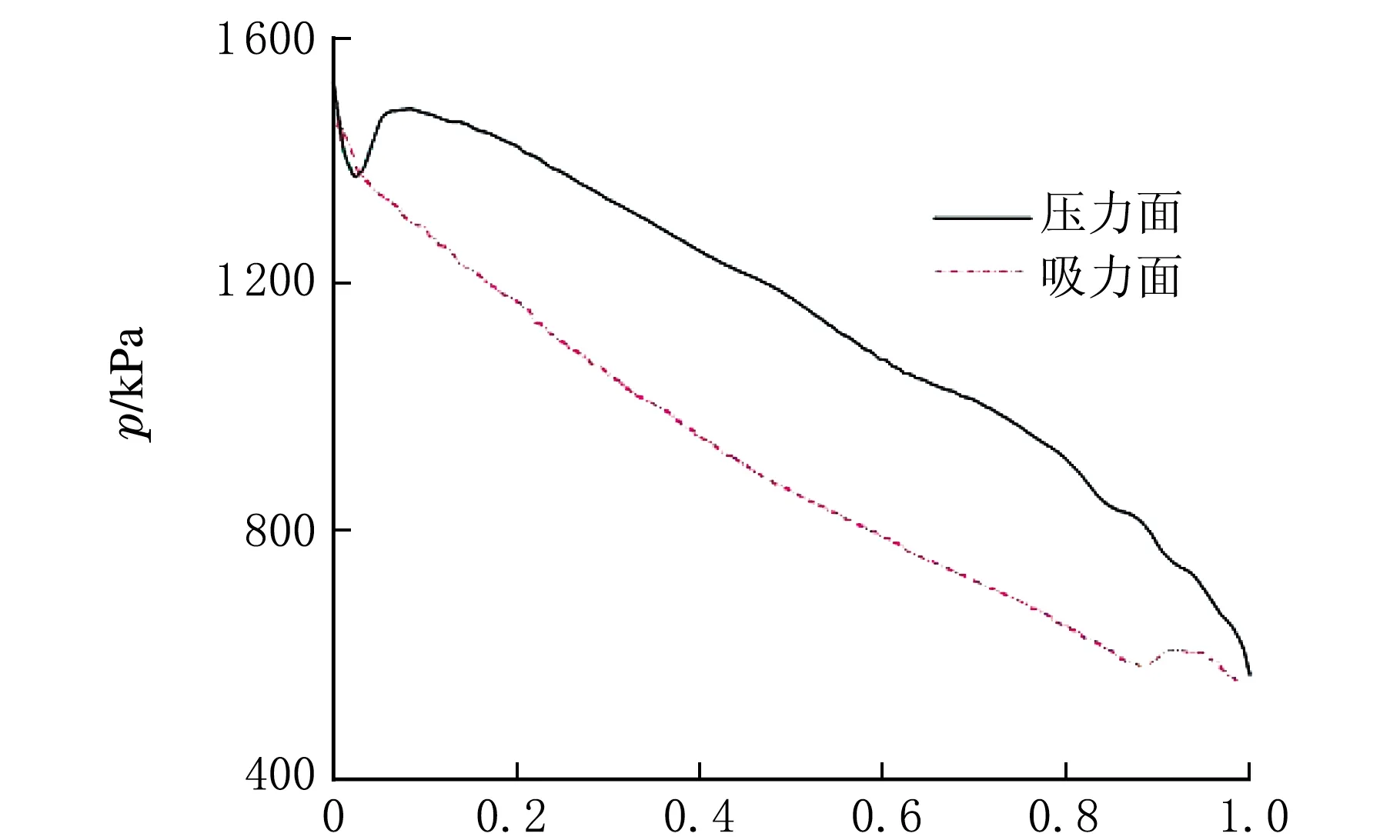

3.4 叶轮叶片静压分布

不同黏度下PAT叶轮叶片压力面和吸力面上的静压分布见图7。

Sa ν=0.893 mm2/s

横坐标S为叶片中间流线的相对长度,其中0代表叶片进口,1.0表示叶片出口,纵坐标为叶片压力面和吸力面的静压值。由图7可知,叶片压力面和吸力面的静压值从叶片进口到出口总体上呈降低的趋势;压力面静压分布基本上呈上凸形,吸力面静压分布基本呈下凹形;叶片进口约2%的区域内叶片压力面静压出现一个小的波谷;此后到叶片出口约98%的剩余范围内,叶片压力面静压值均大于吸力面静压值,产生推动叶轮转动的转矩;叶片出口处的吸力面出现静压值增加,这是由于叶轮出口处流体过流面积变小而致[17];不同黏度介质下叶片压力面和吸力面上的静压分布趋势基本一致,静压值随介质黏度增大而降低。

3.5 径向力

不同黏度介质下PAT所受径向力的大小见图8。

由图8可知,介质黏度不同,PAT径向力分布也不同;清水介质时,径向力随流量的增大总体上呈减小的趋势;介质为黏油时,径向力整体呈波动状,但黏油1作介质时径向力的波动频率高于黏油2;3种黏度介质的PAT在最优工况附近的径向力均达到最小。

Q/(m3·h-1)

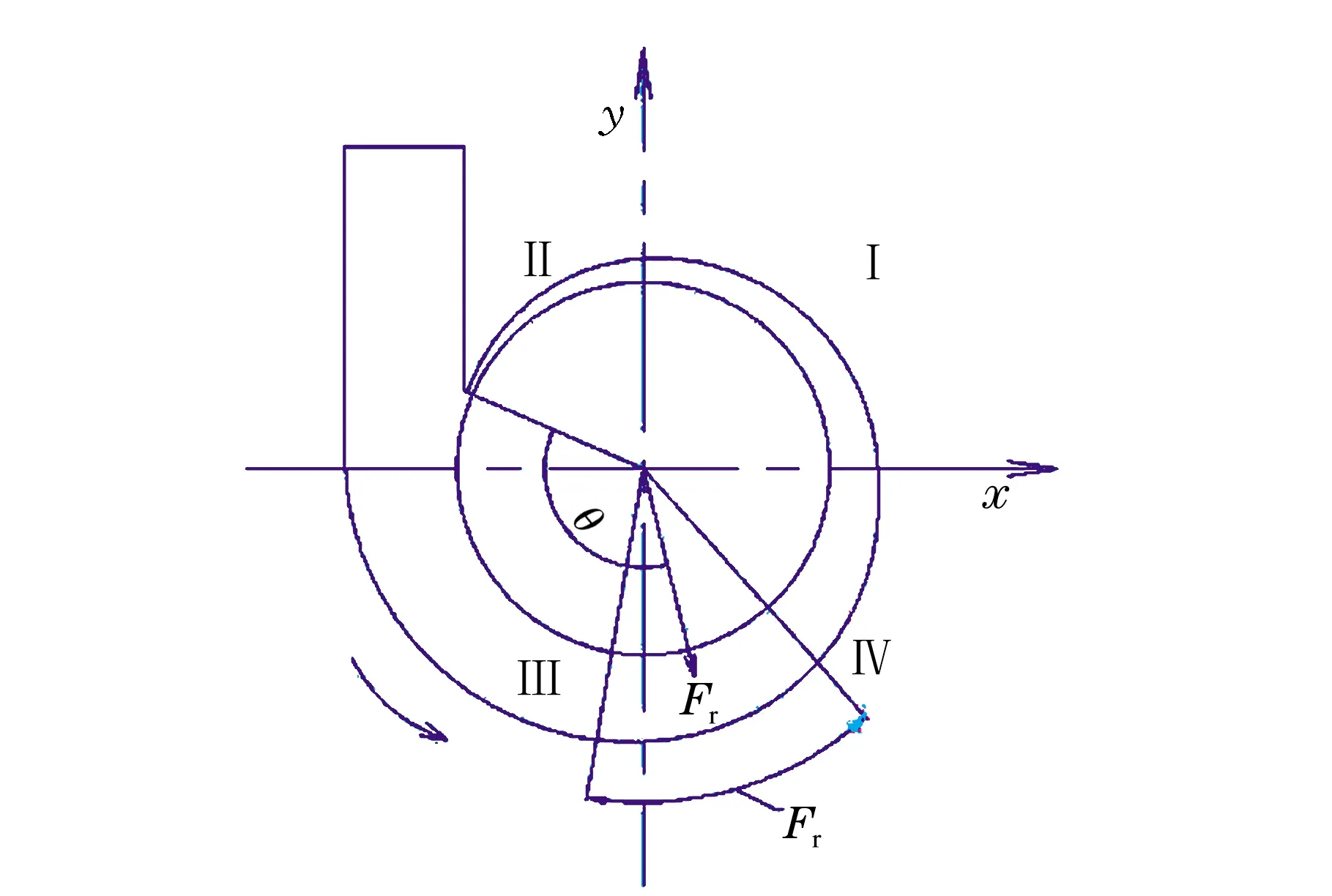

径向力方向示意图见图9,其中θ为沿介质流向叶轮所受径向力与隔舌间的夹角。不同黏度介质下PAT所受径向力的方向见图10。

图9 径向力方向示意

Q/(m3·h-1)

由图10可知,介质黏度不同,PAT径向力方向差异较大。清水介质下,径向力的方向约为50°~240°,介质为黏油1时,方向约在30°~310°,介质为黏油2时,方向约为10°~360°。

4 结 论

(1)PAT的外特性曲线趋势基本一致;随着介质黏度的增大,PAT的水力效率下降,可回收水头增大,输出功率减小;介质从黏油1转换为黏油2时,PAT最高水力效率点向小流量偏移;

(2)叶轮叶片静压分布趋势基本一致,静压值随介质黏度的增大而减小,介质黏度对PAT径向力的大小和方向影响较大,在黏度为48.48 mm2/s时,PAT所受径向力变化幅值相对最小;

(3)最优工况下,PAT内介质速度分布差异不大;最优工况下,随介质黏度的增大,湍流动能较高值分布区域由导叶-叶轮的动静耦合面向叶轮流道扩散。