空气悬架铰接电动客车车身骨架可靠性评估

冯国胜, 李 龙, 周 凯2, 王 顺, 王海花

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043; 2.石家庄中博汽车有限公司,河北 石家庄 050800)

随着科学技术的发展,人民生活水平的提高,汽车被越来越多的家庭所用,同时也带来了严重的环境污染问题,因此公共交通就成了鼓励人们出行的一种重要方式,电动公交客车应运而生并得以快速发展,越来越多的人选择并认可这种方式,同时又对乘车舒适性提出了更高要求,有必要将空气悬架应用于电动客车中。空气悬架系统是以空气弹簧为弹性元件,利用气体的可压缩性实现其弹性作用的。通过压缩气体的气压能够随载荷和道路条件变化而进行自动调节,不论满载还是空载,整车高度不会变化,可以大大提高乘坐的舒适性。在舒适性提升的同时,更应该保证车体寿命不受影响,保证乘客安全不受影响。

王涛等[1]结合AMESim和Hypermesh软件对某空气悬架半承载式客车整车进行了建模和空气弹簧的边界条件模拟,分析得到了车架的疲劳强度。赵文涛等[2]提出采用等效载荷和辅助约束的方法来模拟空气弹簧边界条件,对某客车车架进行了强度分析。惠延波等[3]基于MSC.fatigue对某轻型客车车架进行了疲劳寿命分析,得到了车架的疲劳裂纹原因并提出了合理的改进方案。蔡加加等[4]应用随机振动理论,得到了车架的疲劳裂纹原因并提出了合理的改进方案。结合ADAMS/CAR动力学分析软件与车架材料的S-N曲线,计算和优化了某客车车架疲劳寿命,为提高客车安全性提供重要依据。本文将有限元分析理论与疲劳分析理论相结合,使用有限元软件ANSYS Workbench和疲劳分析工具Fatigue Tool,进行了某款空气悬架铰接电动客车车身骨架的可靠性评估,对提高乘车安全性具有重要意义。

1 整车车身骨架有限元模型的建立

1.1 三维建模和有限元模型导入

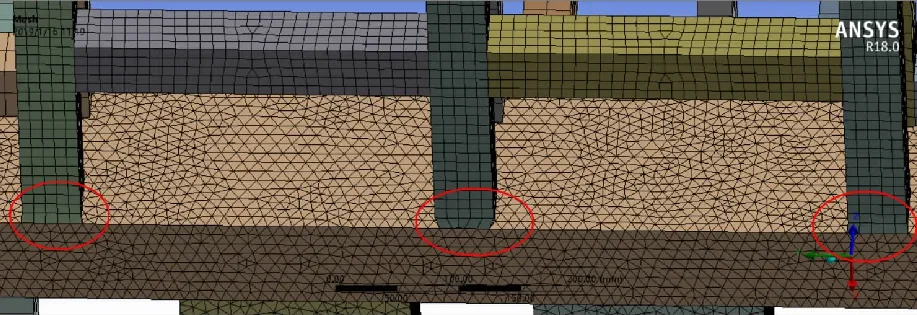

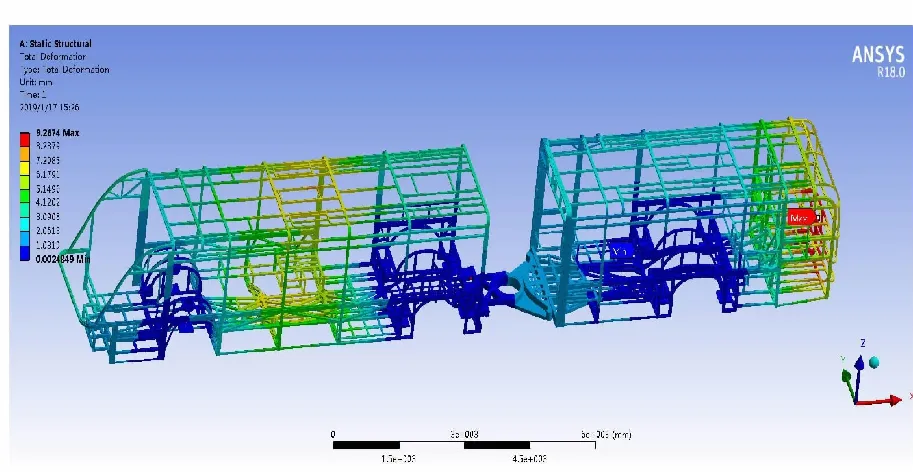

以某铰接客车车身骨架为例进行研究,车架长18 000 mm,宽2 550 mm,高1 200 mm,整车底架材料为Q345,其他部分采用Q235。应用SolidWorks三维建模软件对各部分分别建模,然后装配整车车身骨架,生成X_T文件,导入Workbench中,得到整车有限元模型,如图1所示。整车车身前后两段均为矩形管结构,对其进行抽中面处理,取壳单元形式。壳单元建模具有精度高、可以保留模型的几何形状、模拟任何承载部件的优点。铰接盘部分结构较为复杂,取实体单元形式。车身零件间主要是以焊接工艺连接,对前后两段车身进行建模时,采用共节点方式对零件连接处进行模拟,对前后车身与铰接盘连接处采用Node Merge的方式进行模拟,如图2所示,最终得到壳-实体单元有限元分析模型,模型共包含网格470 203个,节点613 478个。

图1 整车车身骨架有限元模型

图2 实体单元与壳单元节点共享(Node Merge)

1.2 边界条件设置

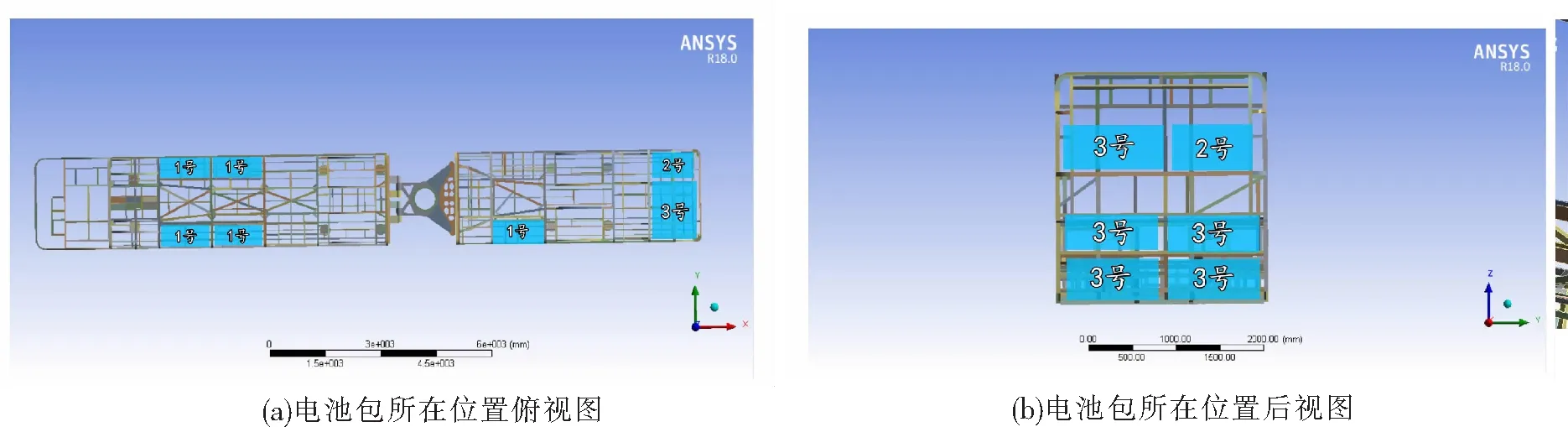

空气弹簧作为铰接车悬架的弹性元件,其刚度是变化的。采用ACT-NonLinear Spring方式模拟空气弹簧单元[5],悬架约束作为静力学求解的唯一约束,能否真实模拟实际运行环境下的约束,将直接影响结果的准确性。采用将刚度转化为载荷位移曲线的方式,能够较为准确模拟真实情况,如图3所示,为空气弹簧载荷与位移的关系曲线,边界条件设置为约束前悬架左右推力杆支座位置除了垂向Uz和纵向Ux外所有自由度,约束空气弹簧上节点除了垂向Uz外的所有自由度及空气弹簧下节点的除了纵向Ux的所有自由度[6],如图4所示。以满载弯曲工况为例,求解车架静强度并校核其是否满足要求,为后期疲劳寿命分析奠定基础。研究的车身骨架中,电池包主要分布在车身底架座位板下方位置和后围横梁上,如图5所示,其中1号电池包质量为190 kg,2号电池包为150 kg,3号电池包为380 kg。除了电池包外,车身承受其他载荷如表1所示。

图3 空气弹簧载荷位移曲线

图5 电池包所在位置图

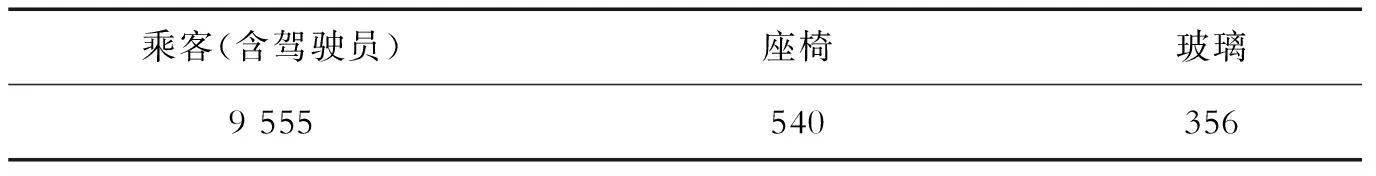

表1 铰接车车架所受载荷 kg

所受载荷中,全部玻璃质量总和为356 kg,包括前围大玻璃,前段左侧围5块和右侧围4块,以及后段车身左侧围4块和右侧围的3块,所有玻璃均以集中载荷形式施加在玻璃下边框上,座椅上乘客质量(36人)和座椅质量施加在座椅下方的矩形管表面上,其余乘客质量(111人)则以均布载荷形式分布在地板骨架上。

2 铰接客车车身骨架静力学分析

采用第四强度理论校核整车车身骨架强度[7],即

(1)

图6 整车骨架应力云图

式中,σr为主方向的主应力;σ1、σ2和σ3分别为3个方向的主应力;[σ]为材料的许用应力。

通过有限元分析软件ANSYS Workbench求解得到整车应力和变形图如图6~图8所示,由图可见,最大变形位移约为9 mm,满足设计要求。在整车底架与后围连接处,铰接客车在满载弯曲工况下最大应力是234.09 MPa,在前段车身车架门主横梁与中轮左侧悬架裙立柱连接处,材料的屈服极限为345 MPa,经计算安全系数约为1.5,大于一般经验安全系数[8],满足强度要求。

图7 整车骨架应力局部云图

图8 整车骨架位移云图

3 铰接客车车身骨架疲劳寿命

3.1 材料参数选取

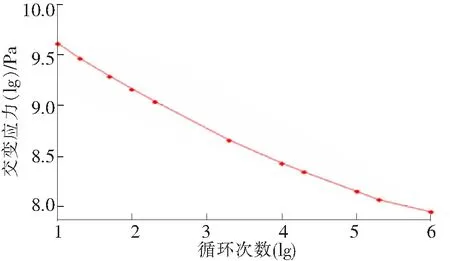

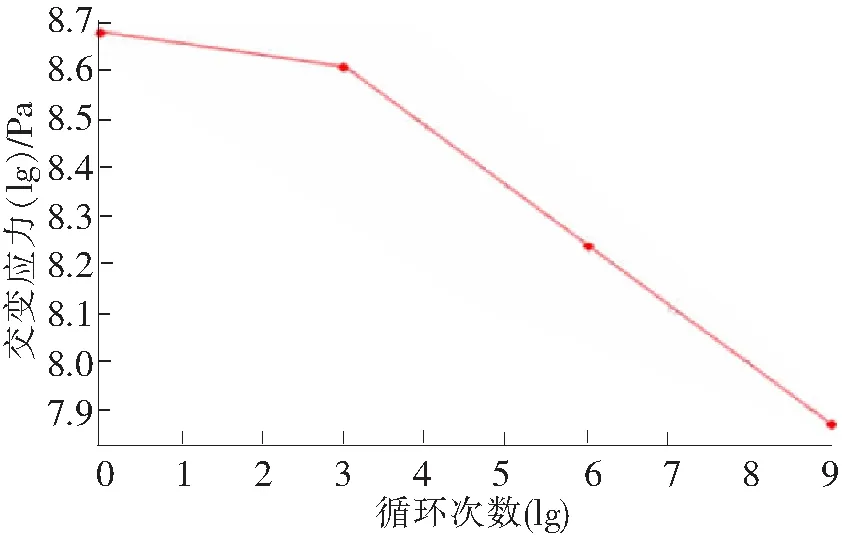

本研究整车底架材料为Q345,密度为7 300 kg/m3,弹性模量为206 000 MPa,泊松比为0.28;其他部分材料为Q235,密度为7 850 kg/m3,弹性模量为211 000 MPa,泊松比为0.3。在ANSYS Workbench中有丰富的材料库数据,经查阅参考文献得到,Q345对应材料库中的Structural Steel BS4360 Grade 50D[9],Q235为默认材料Structural Steel。二者的S-N曲线如图9和图10所示。

图9 Q235材料的S-N曲线

图10 Q345材料的S-N曲线

3.2 疲劳破坏类型和疲劳设计方法的选择

疲劳寿命指的是疲劳失效时所经受的应力或应变的循环次数。通常把疲劳破坏类型分为高周疲劳和低周疲劳。高周疲劳作用于零件、构件的应力水平较低,破坏循环次数一般高于104~105的疲劳。而低周疲劳作用于零件、构件的应力水平较高,破坏循环次数一般低于104~105的疲劳。对于铰接式电动客车,根据上文应力求解结果,各部分应力值均小于材料的许用应力,属于高周疲劳范围[10]。

由于对该车身骨架定义的理想等幅载荷频率远低于车架的固有频率(6~15 Hz),故本文采用静态疲劳分析的方法[11]。

3.3 铰接客车车身骨架疲劳寿命评估

结合上文求解得到的静力学结果,我们对水平弯曲工况进行疲劳寿命计算。在ANSYS Workbench中可以直接导入Fatigue Tool中,将有限元分析结果,材料参数设定完成后,求解得到车架的疲劳分析结果云图,如图11所示。

图11 整车车身骨架疲劳寿命云图

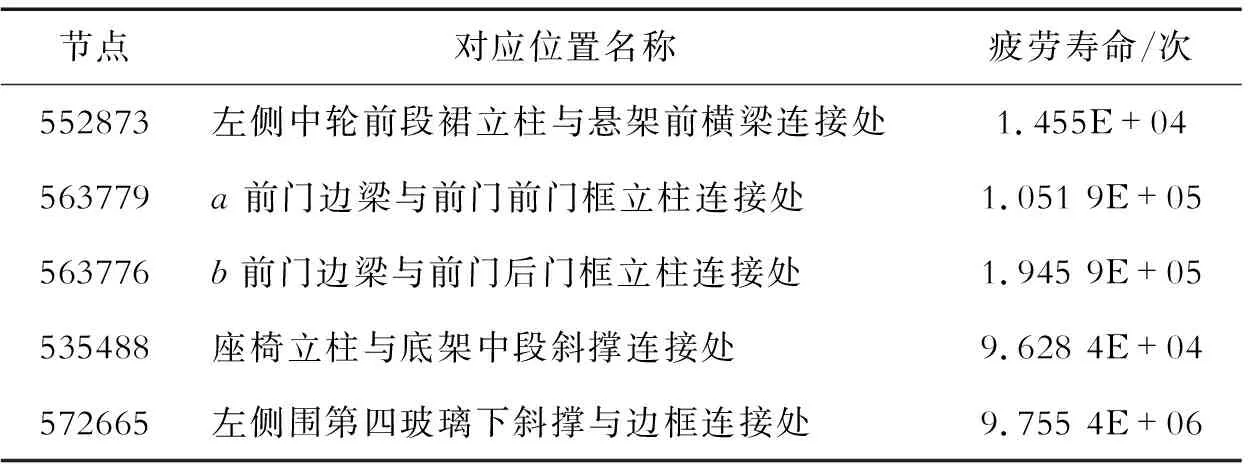

从疲劳寿命云图中可以发现,大部分骨架结构寿命都在2.508E+08次以上,满足疲劳寿命要求(107)。只有少数区域为损伤严重的部位,主要集中在以下几处,如表2所示。

表2 整车骨架部分节点疲劳寿命

根据数据分析可得到,容易发生疲劳破坏的地方有如下几处[12]:

(1)左侧中轮前段裙立柱与悬架前横梁连接处,疲劳计算寿命最短为1.455E+04次。寿命短的原因为:一方面该处为底架中段与悬架连接区域,是应力求解结果最大的位置,另一方面该区域与悬架约束点位置较为接近,容易产生应力集中。

(2)座椅立柱与底架中段斜撑连接处,疲劳计算寿命为9.628 4E+04次。该处寿命短是因为座椅下方安装有3号电池包,导致该处产生较大应力,造成构件产生疲劳损伤。

(3)前门边梁与前门前后门框立柱连接处,疲劳计算寿命分别为1.051 9E+05次和1.945 9E+05次。分析原因可能是该处破坏了力线封闭,影响了力流传递的连续性,导致构件产生疲劳损伤。

在后期改进方案中,可采用对这几处的矩形管进行结构优化设计[13],或者将此处的载荷进行转移的方式来提高车架的疲劳寿命。

4 结语

对某款空气悬架铰接式电动客车车身骨架采用有限元理论与疲劳损伤理论相结合的方法,使用ANSYS Workbench有限元分析与Fatigue Tool疲劳分析工具,得到了该铰接客车整车骨架疲劳寿命,通过计算分析确定了容易发生疲劳破坏和损伤的位置,为该铰接式电动客车改进设计提供了依据。