玉米黄粉预处理工艺优化及其蛋白水解成分分析

皮诗宇,王常高,杜 馨,蔡 俊

(湖北工业大学,工业发酵湖北省协同创新中心,发酵工程教育部重点实验室,工业微生物湖北省重点实验室,湖北武汉 430068)

玉米是世界上三大粮食作物之一,不仅在农业生产中占有重要的地位,而且是工业生产中淀粉、淀粉糖、酒精的主要原料[1],具有食用、饲用等多种工业用途,是世界上最有发展前途的谷物[2]。玉米黄粉(Corn gluten meal,CGM,又称玉米蛋白粉)[3],是玉米湿法生产淀粉或提取乙醇后的副产品。玉米黄粉的组成成分大致为蛋白质[4-5]、淀粉、纤维素、维生素A等,同时还含有15种无机盐及玉米独有的黄色素[6-7],由此可见,玉米黄粉的营养利用价值较高。由于玉米黄粉硬度较高,水分含量较少,且难溶于水[8-9],在食品行业中的应用受到很大限制,很多玉米淀粉生产工厂都将玉米黄粉作为廉价饲料进行出售[10-11],这不仅造成了环境的污染,而且造成了资源的浪费[12]。

玉米黄粉中玉米蛋白有很高的利用价值,但由于蛋白的分子质量较大[13-15],并且其中玉米醇溶蛋白不溶于水,造成玉米蛋白在医药、食品等方面的应用受限。因此国内外许多学者对玉米蛋白水解物的制备做了研究工作,其研究的核心是最大限度地提高玉米蛋白的水解度[16]。目前,以玉米黄粉为原料制备玉米蛋白水解物的方法主要有碱法和酶法。碱法虽然简单易行,但存在着许多难以克服的不足,如水解时间长、可溶性成分去除不彻底、产品纯度低、灰分高、色泽深和蛋白发泡粉得率低等问题;酶法[17]水解作用条件温和、水解产物具有活性成分,通过酶法改性玉米蛋白提高其水溶性及某些功能特性,这种方法具有可控性强,耗能少、专一性强和副产物少等优点[18-22],但玉米黄粉中含有淀粉和纤维素等杂质,为酶法水解玉米蛋白造成阻碍[23]。

本研究以玉米黄粉为原料,采用α-淀粉酶和纤维素酶对原料预处理,对两种酶分别进行单因素实验,在单因素实验基础上探究两种酶复合添加的顺序,并进行两种酶复合添加的正交试验,确定最佳提取玉米浓缩蛋白的工艺。然后对提取的玉米浓缩蛋白进行蛋白酶水解得到玉米蛋白水解物,分析了其组成及含量,以期为后续开发利用玉米黄粉提供参考。

1 材料与方法

1.1 材料与仪器

玉米黄粉 山东潍坊盛泰药业有限公司;α-淀粉酶(2100 U/mL)、纤维素酶(12500 U/mL) 武汉新华扬生物股份有限公司;亚硫酸钠 国药集团;木瓜蛋白酶(80 万U/g) 广州市华琪生物科技有限公司;碱性蛋白酶(10 万U/g)、中性蛋白酶(10万 U/g)、酸性蛋白酶(10万 U/g) 诺维信生物技术有限公司;氨基酸标准品 武汉市华顺生物技术有限公司。

FD-2型真空冷冻干燥机 北京博医康实验仪器有限公司;KDN-12C型消化炉、KDN-1000型全自动定氮仪 上海昕瑞仪器仪表有限公司;DD5M型低速大容量多管架离心机 长沙平凡仪器有限公司;DF-101S型集热式恒温加热磁力搅拌器 河南省予华仪器有限公司。

1.2 实验方法

1.2.1 玉米黄粉主要成分测定 总蛋白:GB 5009.5-2016《食品安全国家标准食品中蛋白质的测定》;淀粉:GB 5009.9-2016《食品安全国家标准食品中淀粉的测定》;油脂:GB 5009.6-2016《食品安全国家标准食品中脂肪的测定》;粗纤维:GB/T5009.10-2003《植物类食品中粗纤维的测定》;水分:GB 5009.3-2016《食品安全国家标准食品中水分的测定》。

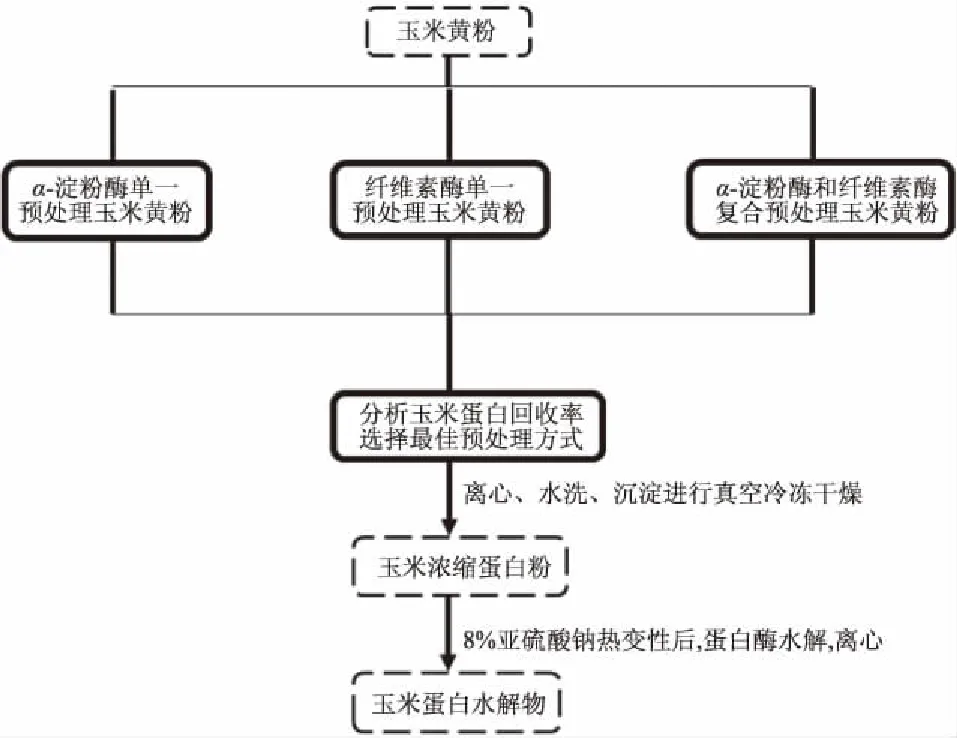

1.2.2 玉米黄粉预处理及其蛋白水解工艺流程

图1 玉米黄粉预处理及其蛋白水解试验流程Fig.1 Corn gluten meal pretreatment and proteolysis test process

离心、水洗:将预处理后的样品以8000 r/min离心15 min,收集沉淀,加入一定量的水制成1∶4 g/mL溶液进行水洗,水洗3次后离心,收集沉淀。通过α-淀粉酶和纤维素酶酶处理后的淀粉和纤维素的水解物大部分溶解于溶液中形成小分子的糖类物质,未被水解的玉米蛋白大部分存在于沉淀中。将酶解物进行离心后洗涤,离心和洗涤的过程中可能会有部分玉米蛋白流失,但玉米蛋白不溶于水,因此玉米蛋白在上清中的含量基本可以忽略。

沉淀真空冷冻干燥:选择最终优化后的预处理水解条件,将沉淀放置真空冷冻干燥器中,浓缩至样品呈粉末状。

8%亚硫酸钠预处理:称取一定量的玉米浓缩蛋白粉,按1∶4 g/mL料水比均匀分散在水中,加入8%的亚硫酸钠,在温度45 ℃下变性30 min[24]。

蛋白酶水解:称取一定量热变性后的玉米浓缩蛋白加入一定的蛋白酶在最适水解条件下进行反应,得到的最终产物在沸水浴中酶灭活10 min。

离心:将上述酶灭活后的样品以8000 r/min离心15 min,收集上清液。

1.2.3α-淀粉酶和纤维素酶单一预处理条件优化 根据α-淀粉酶和纤维素酶的最适条件、酶活大小及原料相关物质的含量[25-26],初步确定α-淀粉酶的初始水解条件为温度70 ℃,pH6.5,加酶量1.0%,水解时间1 h,料水比1∶4 g/mL;纤维素酶的初始水解条件为温度55 ℃,pH5.5,加酶量1.5%,水解时间4 h,料水比1∶3 g/mL。在初始水解条件的基础上,单一改变温度、pH、加酶量、时间、料水比水解条件,得到玉米黄粉水解物离心、洗涤后,取沉淀进行蛋白质含量测定,分析利用α-淀粉酶和纤维素酶单一预处理玉米黄粉对玉米蛋白回收率的影响[27-28]。

1.2.4α-淀粉酶单一预处理玉米黄粉单因素实验

1.2.4.1 酶解温度对玉米蛋白回收率的影响 称取玉米黄粉5 g,在pH6.5,加酶量1.0%,水解时间1 h,料水比1∶4 g/mL,研究酶解温度为60、65、70、75、80 ℃对玉米蛋白回收率的影响。

1.2.4.2 酶解pH对玉米蛋白回收率的影响 称取玉米黄粉5 g,在温度70 ℃,加酶量1.0%,水解时间1 h,料水比1∶4 g/mL,研究pH为5.5、6.0、6.5、7.0、7.5对玉米蛋白回收率的影响。

1.2.4.3 加酶量对玉米蛋白回收率的影响 称取玉米黄粉5 g,在温度70 ℃,pH6.5,水解时间1 h,料水比1∶4 g/mL,研究加酶量为0.0、0.5%、1.0%、1.5%、2.0%对玉米蛋白回收率的影响。

1.2.4.4 酶解时间对玉米蛋白回收率的影响 称取玉米黄粉5 g,在温度70 ℃,pH6.5,加酶量1.0%,料水比1∶4 g/mL,研究酶解时间为0.5、1.0、1.5、2.0、2.5 h对玉米蛋白回收率的影响。

1.2.4.5 酶解料水比对玉米蛋白回收率的影响 称取玉米黄粉5 g,在温度70 ℃,pH6.5,加酶量1.0%,水解时间1 h,研究料水比为1∶3、1∶4、1∶5、1∶6、1∶7 g/mL对玉米蛋白回收率的影响。

1.2.5 纤维素酶单一预处理玉米黄粉单因素实验

1.2.5.1 酶解温度对玉米蛋白回收率的影响 称取玉米黄粉5 g,在pH5.5,加酶量1.5%,水解时间4 h,料水比1∶3 g/mL,研究酶解温度为45、50、55、60、65 ℃对玉米蛋白回收率的影响。

1.2.5.2 酶解pH对玉米蛋白回收率的影响 称取玉米黄粉5 g,在温度55 ℃,加酶量1.5%,水解时间4 h,料水比1∶3 g/mL,研究pH为4.5、5.0、5.5、6.0、6.5对玉米蛋白回收率的影响。

1.2.5.3 加酶量对玉米蛋白回收率的影响 称取玉米黄粉5 g,在温度55 ℃,pH5.5,水解时间4 h,料水比1∶3 g/mL,研究加酶量为0.0、0.5%、1.0%、1.5%、2.0%对玉米蛋白回收率的影响。

1.2.5.4 酶解时间对玉米蛋白回收率的影响 称取玉米黄粉5 g,在温度55 ℃,pH5.5,加酶量1.5%,料水比1∶3 g/mL,研究酶解时间为2.0、2.5、3.0、3.5、4.0 h对玉米蛋白回收率的影响。

1.2.5.5 酶解料水比对玉米蛋白回收率的影响 称取玉米黄粉5 g,在温度55 ℃,pH5.5,加酶量1.5%,水解时间4 h,研究料水比为1∶2、1∶3、1∶4、1∶5、1∶6 g/mL对玉米蛋白回收率的影响。

1.2.6α-淀粉酶和纤维素酶复合预处理条件优化 玉米黄粉中的淀粉和纤维素与玉米蛋白结合紧密,纤维素主要由木质素和非淀粉多糖组成,而木质素对酶有非特异性吸附降低酶解效果[29-30]。因此两种酶单一预处理试验基础下,分析两种酶复合添加顺序对玉米蛋白含量和玉米蛋白回收率的影响,初步判断玉米黄粉中淀粉、纤维素与蛋白质的结构关系,再利用正交试验进一步检验两种酶复合水解条件,提高玉米蛋白含量[31]。

1.2.6.1α-淀粉酶和纤维素酶的添加顺序 在两种酶单一预处理试验基础下,将玉米黄粉先利用α-淀粉酶水解后,在沸水浴中加热10 min进行酶灭活,离心、洗涤后取沉淀,将沉淀利用纤维素酶再进一步水解后酶灭活、离心、洗涤后取沉淀。将两种酶的添加顺序更换后利用上述方法重复操作,所得的两种沉淀进行蛋白质含量和蛋白质回收率的测定,判断两种酶的添加顺序。

1.2.6.2 玉米黄粉预处理的正交试验 根据两种酶单一预处理试验结果,分别选择α-淀粉酶和纤维素酶的加酶量和酶解时间四个影响因素为自变量,以玉米蛋白回收率为指标,选择L9(34)正交表进行优化玉米黄粉提取玉米蛋白的正交试验,因素水平见表1。

表1 α-淀粉酶和纤维素酶复合 预处理玉米黄粉正交试验因素水平Table 1 Factors and levels of corn gluten meal pretreatment with α-amylase and cellulase complex

1.2.7 玉米蛋白含量和玉米蛋白回收率的计算 玉米蛋白含量通过1.2.1方法进行测定,玉米蛋白回收率计算公式如下:

蛋白质回收率(%)=酶处理后干物质蛋白质质量/酶处理前干物质蛋白质质量×100

1.2.8 玉米蛋白水解产物的制备

1.2.8.1 蛋白酶种类的选择 选择木瓜蛋白酶、中性蛋白酶、碱性蛋白酶和酸性蛋白酶作为水解玉米蛋白的水解酶[32-33]。在加酶量、反应时间、料水比相同的条件下,选取四种酶各自最适水解pH和温度,四种酶的最适条件见表2,在该条件下对玉米浓缩蛋白粉进行水解。

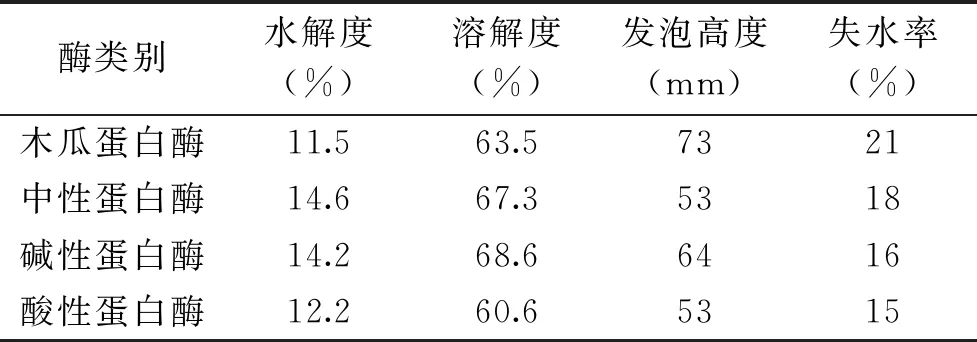

由发泡高度和失水率可知玉米蛋白中的肽链是否具有很好的抗破坏能力,这是应用玉米蛋白的先决条件。因此根据表2条件,四种蛋白酶与定量玉米浓缩蛋白粉反应后,以玉米蛋白水解度、溶解度、发泡高度和失水率为指标确定最适蛋白酶的种类。

表2 不同蛋白酶水解玉米蛋白的反应条件Table 2 Reaction conditions for hydrolysis of zein by different protease

1.2.8.2 玉米蛋白水解度、发泡高度和失水率的计算方法:

其中游离氨基氮用甲醛滴定法测量,总氮用凯氏定氮法测量。

1000 mL空烧杯中放入25 g样品,加入200 mL水,于30 ℃水浴锅中预热10 min。在高转速下打泡直至全部形成泡沫,测量发泡高度(mm),称量总泡沫质量(m1),2 h后,倒出液体称量液体质量(m2),计算玉米蛋白失水率(%)。

1.2.8.3 玉米蛋白水解产物成分分析 通过2,4-二硝基氟苯法检测氨基酸,应用外标法对照20种标准品液相色谱图,分析玉米蛋白水解物的组成成分[34]。

流动相A:0.04 mol/L无水乙酸钠溶液(取3.56 g无水乙酸钠,溶于1 L超纯水中,加入0.1%三乙胺,用冰醋酸调节pH至6.4);流动相B:50%乙腈水溶液;检测波长:360 nm;流速:1 mL/min;色谱柱:C18VP-ODS(5 μm,250 mm×4.6 mm);梯度洗脱:0~20 min,70% A,80% B;20~26 min,64% A,36% B;26~41 min,45% A,55% B;41~46 min,35% A,65% B;46~48 min,10% A,90% B;48~54 min,2% A,98% B;54~60 min,30% A,70% B。

二十种氨基酸标准品的制备:称取异亮氨酸25 mg,酪氨酸10 mg,其余氨基酸(甘氨酸、丙氨酸、缬氨酸、亮氨酸、脯氨酸、苯丙氨酸、色氨酸、甲硫氨酸、丝氨酸、苏氨酸、半胱氨酸、天冬酰胺、谷氨酰胺、天冬氨酸、谷氨酸、赖氨酸、精氨酸、组氨酸)各50 mg,分别用pH9.0硼酸缓冲液溶解,定溶至10 mL。取异亮氨酸1 mL,酪氨酸2.5 mL,其余氨基酸各0.5 mL,混合后用pH9.0硼酸缓冲液定溶至25 mL,所得溶液为二十种氨基酸混合标准品。

混合标准品标准曲线的制备:取一定量的混合标准品用pH9.0硼酸稀释,得到5种不同浓度的氨基酸混合标准品(浓度为0、0.2、0.4、0.6、0.8、1.0 mg/mL)。取0.1 mL样品溶液,加入到1 mL棕色容量瓶中,分别加入0.05 mol/L磷酸缓冲液和2,4-二硝基氟苯各0.1 mL,放入60 ℃水浴中,暗处反应60 min。取出,冷却至室温,用平衡缓冲液(pH7.0磷酸缓冲液)定容至1 mL,静置15 min,取20 μL进行液相色谱分析。测定结果以峰面积y对氨基酸浓度x绘制标准曲线,得到线性方程为y=68993.2+23303.4x,R2=0.9999。

配制浓度为1.0 mg/mL的玉米蛋白水解物,按混合标准品标准曲线的制备方法测定玉米蛋白水解物中氨基酸组成和含量。

1.3 数据处理

采用SPSS软件设计正交试验方案,用Excel 2013软件作图。

2 结果与讨论

2.1 玉米黄粉中相关成分的测定结果

由表3可知,玉米黄粉中的蛋白质含量占比最高,为51.29%,较菜籽粕中蛋白质含量高出11%左右[35],较豆粕中蛋白质含量高出20%左右[36]。但玉米传统法提取玉米淀粉后,得到的玉米黄粉中淀粉、粗纤维杂质含量较高,分别为20.6%和7.4%,阻碍了玉米黄粉中蛋白质的应用。因此本文利用α-淀粉酶和纤维素酶除去玉米黄粉中的淀粉和纤维素,使玉米黄粉中玉米蛋白更纯、含量更高,从而更好的应用于医药、食品行业。

表3 玉米黄粉中各成分的含量Table 3 Content of each component in corn gluten meal

2.2 α-淀粉酶和纤维素酶单一预处理条件优化

2.2.1 酶解温度对蛋白质回收率的影响 由图2可知,随着两种酶水解温度的升高,玉米蛋白回收率均呈现先增加后降低的趋势。当α-淀粉酶水解温度为65 ℃时,玉米蛋白回收率最高为87.03%;当纤维素酶水解温度为50 ℃时,玉米蛋白回收率最高为74.6%。水解温度主要影响酶活性,故酶反应需在酶的最适温度范围内,超过酶的最适温度,酶活会随着温度的升高而逐渐失活。因此,α-淀粉酶水解最适温度为65 ℃,纤维素酶水解最适温度为50 ℃。

图2 酶解温度对玉米蛋白回收率的影响Fig.2 Effect of enzymatic temperature on zein recovery rate

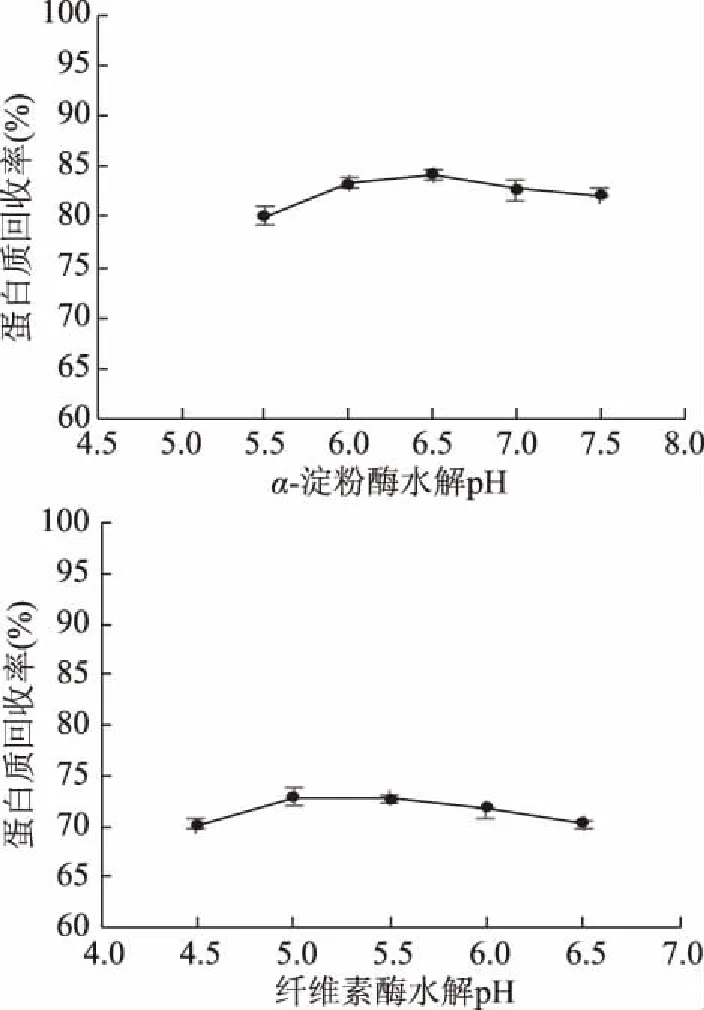

2.2.2 酶解pH对蛋白质回收率的影响 由图3可知,随着两种酶水解pH的升高,玉米蛋白回收率先增加后降低。当α-淀粉酶水解pH为6.5时,玉米蛋白回收率最高为84.19%;当纤维素酶水解pH为5.0时,玉米蛋白回收率最高为72.91%。水解pH对酶活有一定影响,酶活在最适pH范围内随着pH的增加而增大,当超过最适pH范围,酶活会逐渐降低。因此,α-淀粉酶水解最适pH为6.5,纤维素水解最适pH为5.0。

图3 酶解pH对蛋白质回收率的影响Fig.3 Effect of pH on zein recovery rate

2.2.3 加酶量对玉米蛋白回收率的影响 由图4可知,随着两种酶加酶量的增加,玉米蛋白回收率逐渐增加,加酶量增加到一定值后,玉米蛋白回收率基本不变。当α-淀粉酶加酶量为1.0%时,玉米蛋白回收率最高为89.51%;当纤维素酶加酶量为1.0%时,玉米蛋白回收率最高为70.72%。根据酶促反应动力学原理,底物浓度一定时,随着加酶量的增加,会加速酶解过程,底物逐渐消耗完毕,进一步增大加酶量,此时没有底物与酶进行反应,从而造成酶的浪费。因此,α-淀粉酶最适加酶量为1.0%,纤维素酶最适加酶量为1.0%。

图4 加酶量对玉米蛋白回收率的影响Fig.4 Effect of enzyme dosage on zein recovery rate

2.2.4 酶解时间对玉米蛋白回收率的影响 由图5可知,随着两种酶水解时间的增加,玉米蛋白回收率先增加到一定量后逐渐保持稳定。当α-淀粉酶水解时间为1.0 h时,玉米蛋白回收率最高为82.33%;当纤维素酶水解时间为3.0 h时,玉米蛋白回收率最高为70.22%。随着酶水解时间的增加,酶活有所降低。因此,α-淀粉酶水解最适时间为1.0 h,纤维素酶水解最适时间为3.0 h。

图5 酶水解时间的影响Fig.5 Effect of enzymatic hydrolysis time on zein recovery rate

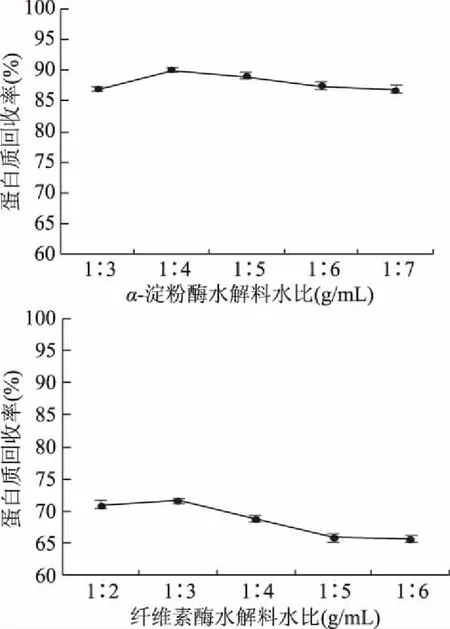

2.2.5 料水比对玉米蛋白回收率的影响 由图6可知,随着两种酶料水比的增加,玉米蛋白回收率呈先增加后降低的趋势。当α-淀粉酶的料水比为1∶4 g/mL时,玉米蛋白回收率最高为90.01%;当纤维素酶的料水比为1∶3 g/mL时,玉米蛋白回收率最高为71.67%。当料水比较小时,玉米黄粉与水解酶没有足够的接触面积;当料水比过大时,溶液稀释过度,酶水解效果减弱。因此,α-淀粉酶的最适料水比为1∶4 g/mL,维素酶的最适料水比为1∶3 g/mL。

图6 料水比对玉米蛋白回收率的影响Fig.6 Effect of material to water ratioon zein recovery rate

2.3 α-淀粉酶和纤维素酶复合预处理玉米黄粉条件优化

2.3.1α-淀粉酶和纤维素酶的添加顺序对蛋白质回收率的影响 如表4所示,在α-淀粉酶和纤维素酶单一预处理水解最优条件下,先用纤维素酶处理再用α-淀粉酶处理得到的蛋白质回收率为95.6%,相比单一使用α-淀粉酶和纤维素酶水解玉米黄粉,两种酶复合处理得到的玉米蛋白回收率分别提高了5.59%和20.98%。因此可初步判断纤维素可能存在于蛋白质和淀粉外部,阻碍淀粉和蛋白质的提取,淀粉可能与蛋白质结合紧密并被纤维素包裹,当纤维素酶水解纤维素后,α-淀粉酶才能进一步将玉米黄粉中的淀粉去除。

表4 α-淀粉酶和纤维素酶的添加顺序 对蛋白质回收率的影响Table 4 Effect of α-amylase and cellulase addition order on protein recovery

2.3.2α-淀粉酶和纤维素酶复合预处理玉米黄粉正交试验 由α-淀粉酶和纤维素酶单一预处理试验可以看出,在酶的各反应条件中,玉米蛋白回收率均随着温度、pH和料水比的增大先增加后降低,而玉米蛋白回收率随着加酶量与酶解时间的增大先增大后逐渐稳定。因此选取α-淀粉酶和纤维素酶的加酶量、酶解时间在单因素中的最适范围做正交试验,找出能降低酶用量或缩短反应时间的条件组合。

表5 α-淀粉酶和纤维素酶 复合预处理玉米黄粉正交试验结果Table 5 Orthogonal test results of α-amylase and cellulase compound pretreatment of corn gluten meal

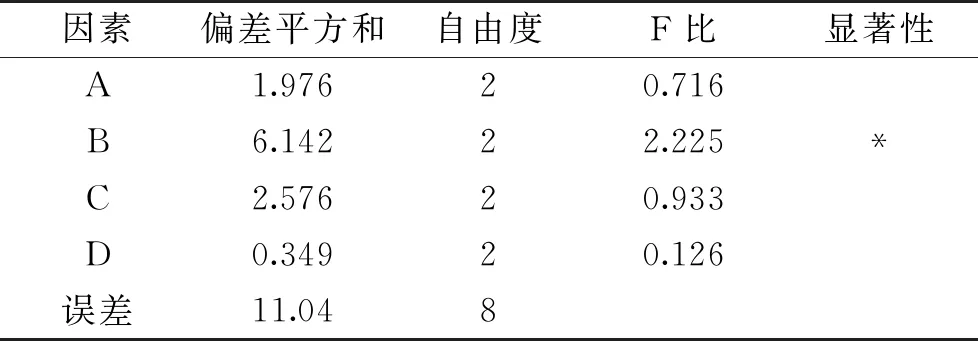

由表6可知,通过方差分析各因素对玉米蛋白回收率影响程度为α-淀粉酶水解时间>纤维素酶加酶量>α-淀粉酶加酶量>纤维素酶水解时间。通过正交试验结果得出α-淀粉酶和纤维素酶复合处理玉米黄粉的最优组合方案为A2B1C2D1,即α-淀粉酶加酶量1.0%、水解时间0.5 h,纤维素酶加酶量1.0%、水解时间2.5 h。

表6 α-淀粉酶和纤维素酶 复合预处理玉米黄粉正交试验方差分析Table 6 Analysis of variance of orthogonal test of corn gluten meal pretreated byα-amylase and cellulase

综合α-淀粉酶和纤维素酶单一预处理和复合正交试验,确定纤维素酶处理条件为水解温度50 ℃,pH5.0,加酶量1.0%,水解时间2.5 h,料水比1∶3 g/mL;α-淀粉酶处理条件为水解温度65 ℃,pH6.5,加酶量1.0%,水解时间0.5 h,料水比1∶4 g/mL。

2.3.3 验证试验 如表7所示,正交最优条件、单因素最优条件的酶处理效果相差不大,正交最优条件酶用量相对较少,故最终选择正交最优条件,得到的干物质蛋白质含量为89.9%,蛋白质回收率为96.1%,相较于未处理的玉米黄粉的玉米蛋白,通过α-淀粉酶和纤维素酶处理后的玉米蛋白含量提高了38.51%,相较于利用亚临界脱脂、淀粉酶酶解工艺处理制备的玉米浓缩蛋白[27],本研究得到的玉米蛋白含量提高了8%左右。最终产物通过真空冷冻干燥得到玉米浓缩蛋白粉。

表7 正交最优条件与单因素最优条件的酶处理效果对比Table 7 Comparison of enzyme treatment effects between orthogonal optimal conditions and single factor optimal conditions

2.4 玉米蛋白水解物的制备和组分分析

2.4.1 不同蛋白酶水解玉米浓缩蛋白粉的效果比较 如表8所示,木瓜蛋白酶的水解度、溶解度较低,但具有较好的发泡性能;碱性蛋白酶有较好的水解度,且溶解度高,有较好的发泡性能;中性蛋白酶和酸性蛋白酶虽然有较好的水解度,但发泡性能较差。综上所述,选择碱性蛋白酶水解玉米浓缩蛋白粉,得到的水解度为14.2%,溶解度为68.6%,发泡高度为64 mm,失水率为16%。

表8 不同蛋白酶水解玉米浓缩蛋白粉的效果比较Table 8 Comparison effects of different proteases on the hydrolysis of corn gluten meal

2.4.2 玉米蛋白水解物液相色谱图分析 图7为二十种氨基酸标准品液相色谱出峰保留时间和峰面积,将玉米蛋白通过碱性蛋白酶最适条件水解后,利用高效液相色谱测定玉米蛋白水解物中的组成成分,得到图8所示结果。

图7 二十种氨基酸标准品液相色谱图Fig.7 Liquid chromatogram of twenty amino acid standards

图8 玉米蛋白水解物液相色谱图Fig.8 Liquid chromatogram of corn gluten meal protein hydrolysate

结合图7,得到的图8中虚线所在位置为玉米蛋白水解物中二十种氨基酸液相色谱出峰保留时间和峰面积。由于碱性蛋白酶专一水解蛋白,因此水解后离心取上清液中,含有氨基酸、未被水解彻底的多肽和蛋白质。由图8可知,碱性蛋白酶水解玉米蛋白后得到的玉米蛋白水解物中二十种氨基酸含量为35.72%,剩余64.28%的可溶性氮以多肽或蛋白质的形式存在。

2.4.3 玉米蛋白水解物的氨基酸组成与含量 根据图7和图8,通过方法1.2.8.3得出玉米蛋白水解物的氨基酸组成与含量如表9所示:

表9 玉米蛋白水解物的氨基酸组成与含量Table 9 Amino acid composition and content of zein hydrolysate

由表9可知,玉米蛋白水解物中二十种氨基酸的组成与含量。其中谷氨酰胺和亮氨酸含量最高分别为17.49%和17.68%,谷氨酰胺可用于治疗胃及十二指肠溃疡、胃炎及胃酸过多,也可参与谷胱甘肽合成等作用[37-38];亮氨酸是最有效的一种支链氨基酸,可以有效防止肌肉损失,有助于调节血糖水平等作用[39]。玉米蛋白中7种必需氨基酸(苏氨酸、缬氨酸、甲硫氨酸、异亮氨酸、亮氨酸、苯丙氨酸、赖氨酸)含量高于FAO/WHO推荐值[40],其中缬氨酸、甲硫氨酸和亮氨酸含量高出FAO/WHO推荐值1倍左右。综合分析本试验得到的玉米蛋白及其水解物有很好的医药、食品等发展潜力。

3 结论

玉米黄粉中含有一定量的淀粉和纤维素成分,这些是玉米湿法提取过程中不易去除的成分。本研究采用α-淀粉酶和纤维素酶相结合的双酶法预处理玉米黄粉,进行单因素实验和正交试验得出结论:先用纤维素酶处理,再采用α-淀粉酶处理,得到浅黄色的玉米浓缩蛋白粉。纤维素酶处理条件为水解温度50 ℃,pH5.0,加酶量1.0%,水解时间2.5 h,料水比1∶3 g/mL;α-淀粉酶处理条件为水解温度65 ℃,pH6.5,加酶量1.0%,水解时间0.5 h,料水比1∶4 g/mL。预处理后所得的玉米浓缩蛋白粉用8%的亚硫酸钠热变性处理,利用碱性蛋白酶水解热变性玉米浓缩蛋白粉,得到的水解度为14.2%,溶解度为68.6%,发泡高度为64 mm,失水率为16%。通过高效液相色谱得到玉米蛋白水解物中氨基酸含量为35.72%,多肽和未水解的蛋白质含量为64.28%,基本符合FAO/WHO推荐值。

利用α-淀粉酶和纤维素酶对玉米黄粉进行预处理除去淀粉和纤维素,得到的玉米黄粉水解物沉淀中玉米蛋白更纯、含量更高,通过酶法得到的玉米蛋白绿色环保。相较于未处理的玉米黄粉,本试验得到的玉米黄粉中蛋白质含量提高了38.51%;相较于单一预处理酶法[39],玉米蛋白含量提高了8%左右。并且玉米黄粉水解物的上清液中含有大量小分子糖类,可为食品等行业进一步利用。根据玉米蛋白氨基酸含量与组成的分析,进一步确定玉米黄粉经过处理可在医药、食品等行业应用。