甲醇三塔精馏工艺设计

胡 林,廖 煜,戴 军,李泽阳,万恒霄

(贵州理工学院 化学工程学院,贵州 贵阳 550003)

甲醇是一种简单的一元醇类,其既可作为基本有机化工原料用于生产甲醛、乙酸、甲硫醇等化工产品[1],又可作为煤化工中间产品,生产低碳烯烃等物质,还可作为燃料直接使用,或通过催化反应制备二甲醚、汽油等燃料[2]。故其在有机化工、石油化工、能源等领域有着广泛的应用。我国煤碳资源丰富,国内甲醇主要以煤为原料生产获得[3]。

1 甲醇精制工艺简介

甲醇合成工艺有高压法、中压法、低压法[4],目前我国大型煤制甲醇装置以中、低压法合成工艺为主,其将来自煤气化工序的粗合成气经变换、净化后进入甲醇合成塔,在一定温度、压力下反应生成甲醇,冷却后的粗甲醇进入精馏工序精制[5]。甲醇精馏工艺有单塔法、双塔法、三塔法及四塔法[6],在规模化甲醇生产中一般采用三塔法、四塔法精制工艺。其中三塔精馏工艺主要由预精馏塔、加压塔和常压塔构成[7],加压塔和常压塔设计为双效精馏,以降低生产能耗[8]。该工艺流程简图如下[9]:

图1 甲醇三塔精馏工艺图

来自上游工序的粗甲醇经加热后进入预精馏塔,脱除不凝气、二甲醚等轻组分后经泵加压后送入加压塔,加压塔塔顶采出部分合格甲醇,塔釜的甲醇溶液继续进入常压塔进行再次精馏,常压塔塔顶也可获得合格甲醇,而塔釜主要为废水。常压塔塔釜热源为加压塔塔顶二次蒸汽,预精馏塔、加压塔塔釜热源为低压蒸汽[10-11]。

2 甲醇三塔精馏模型

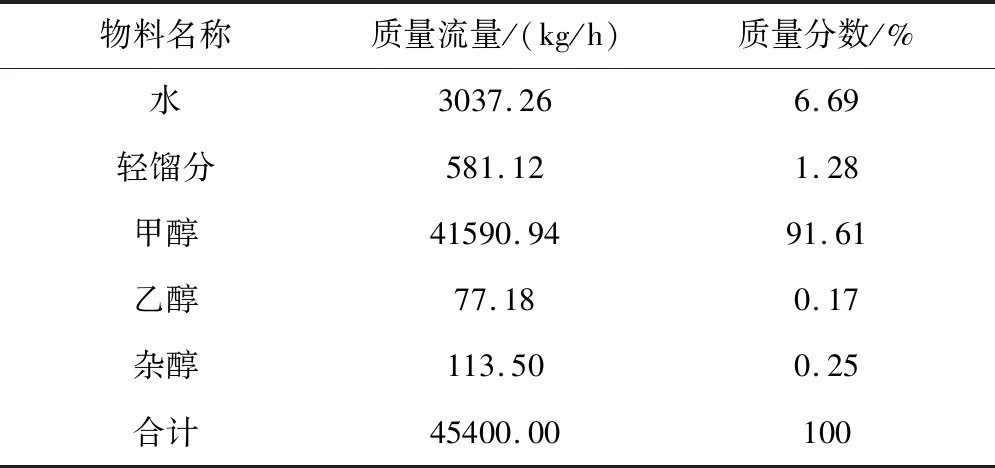

为研究甲醇三塔精馏工艺,以某四十万吨/年甲醇精制工序为基础,利用Aspen建立三塔精馏模型,其中粗甲醇组成如表1所示:

表1 粗甲醇组成

表2 甲醇精馏系统各塔操作条件

甲醇精制过程中涉及水、甲醇、杂醇、轻馏份、乙醇等物质,综合考虑体系的物质组成、温度、压力,并参考相关文献[12],本模拟采用Wilson物性方法。精制工序涉及塔器较多,模拟中先采用DSTUW模型获得初步条件后再使用RadFrac模型进行详细计算。由于加压塔、常压塔构成双效精馏,在初步设计中可通过调整加压塔塔顶甲醇回收率获得双塔塔板数、回流比等操作条件。经计算各塔操作条件如表2所示。

在对甲醇精馏工艺进行详细模拟时,为简化模型,加速收敛,可通过Aspen自带的全局设计规定(Design Specs)模块实现双效精馏[13]。同时通过RadFrac模型的设计规定模块调节回流比等参数保证产品甲醇质量纯度达到99.8%,具体模拟流程如下:

图2 甲醇三塔精馏系统模拟流程图

在三塔精馏工艺过程中,不但要控制加压塔、常压塔塔顶甲醇纯度,而且也要控制常压塔塔釜废水醇含量,以满足各项工艺要求。故本模拟在保证塔顶甲醇纯度达标的情况下,对常压塔塔釜甲醇含量、侧线采出量与精馏塔塔系冷、热负荷、废水组成之间的关系进行了探索。

3 结果与讨论

图3 常压塔塔釜甲醇含量对加、常压塔冷、热负荷影响

图3为常压塔塔釜甲醇浓度与塔系冷、热负荷的关系图,其中热负荷为加压塔塔釜再沸器热量,冷负荷为加压塔塔顶冷却器、常压塔塔顶冷凝器、冷却器热量之和。由图3可知,随着常压塔塔釜甲醇浓度增加,塔系的冷、热负荷逐渐降低,当甲醇浓度由0.001%增加至0.01%时,冷、热负荷需求均减少了17.9kW。在实际生产中可控制常压塔塔釜甲醇浓度为0.01%,以降低能耗和废水处理成本。

图4为不考虑侧线采出情况下,常压塔塔釜甲醇、乙醇、杂醇浓度关系图,由图4可知若无侧线采出的情况下,常压塔塔釜杂醇含量随甲醇含量的增加逐渐减小,乙醇含量则随着甲醇含量的增加而增加。当甲醇浓度为0.01%时,釜液中乙醇含量为0.0005%,杂醇含量为2.366%。由于杂醇浓度过高,不符合工艺生产需求,需采用侧线采出等方式降低杂醇含量,以满足废水排放标准。

图4 常压塔塔釜甲醇含量对杂醇、乙醇的影响

图5 常压塔液相中杂醇、乙醇浓度

由图5可知,常压塔塔内液相中杂醇的浓度自塔顶向塔釜呈现先增加后降低的趋势,其中精馏段(2~24块板区域),杂醇浓度一直维持较低水平,而提馏段(25-39塔板区域)杂醇浓度则普遍较大,其最终在第37块理论板位置达到最大浓度。塔内乙醇浓度在精馏段和提馏段均呈现先增加后减趋势,其中提馏段第29块理论板位置浓度达到最大。结合塔内液相杂醇、乙醇分布情况,可在第34~37块理论板位置设置侧线采,其中最优侧线采出口为第37块理论板位置。

图6 常压塔侧线采出量与杂醇浓度关系

由图6可知,当侧线采出量小于200kg/h时,侧线采出中杂醇含量随着采出量的增加迅速增加,而塔釜杂醇浓度则呈线性降低,此时侧线采出中杂醇浓度基本维持在51%左右。当侧线采出量大于200kg/h时,侧线中杂醇含量及塔釜杂醇浓度变化速率减缓,此时继续增加侧线采出量并不能有效降低塔釜杂醇浓度。

图7 常压塔侧线采出量对塔系热负荷的影响

由图7可知,随着侧线采出量的增加,塔系冷负荷持续降低,而热负荷则呈现先增后减趋势,当采出量为205kg/h时,热负荷达到最大(16038.5kW),此时冷负荷为17217.1kW。综合考虑侧线采出量对杂醇和热负荷的影响,可在运行中控制侧线采出量为300~350kg/h。

3 结论

采用三塔精馏工艺精制甲醇时,常压塔塔釜甲醇含量对精馏塔塔系冷、热负荷、塔釜乙醇、杂醇含量均有影响,在实际操作中可根据废水处理工艺要求进行调节。由于粗甲醇中杂醇含量较高,可通过侧线采出的方式降低常压塔塔釜杂醇浓度,根据常压塔液相中杂醇浓度变化趋势,最优采出位置为常压塔第37块理论板处。常压塔侧线采出量会影响精馏塔塔系冷、热负荷及塔釜、侧线采出中杂醇浓度,在实际操作中可以根据需要调节侧线采出量控制塔釜杂醇浓度。