295/25R28超低断面轿车子午线轮胎的设计

周 斌,李培湛

(万力轮胎股份有限公司,广东 广州 510940)

随着汽车工业的不断发展,汽车已经从最初的代步工具发展到文化范畴。许多追求完美的车友希望得到一款量身定制、最能体现自己个性的车辆,目前从车厂购买似乎还有差距,唯一能够实现目标的办法只有改装。

在国外,改装车经过了几十年发展。从最初为了更好地参加比赛,到目前已成为普通车迷生活中的组成部分,并成为一种时尚。改装车市场火爆,逐步形成一个新兴行业,并促进了改装轮胎市场的发展。

为了满足美国市场的客户需求,我公司对改装轮胎进行规划发展。本文介绍295/25R28超低断面轿车子午线轮胎的设计情况。

1 技术要求

根据欧洲ETRTO 2016标准,确定295/25R28超低断面轿车子午线轮胎的技术参数为:标准轮辋 10 1/2J,充气外直径(D′) (859±4.44)mm,充气断面宽(B′) (301±12.04) mm,标准充气压力 290 kPa,标准负荷 875 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

超低断面轿车子午线轮胎充气后外直径比普通轿车轮胎大。外直径膨胀率(D′/D)一般为1.003~1.013。此规格轮胎的断面高宽比为25,胎体采用DSP聚酯帘布和硫化后充气工艺。本设计D取850 mm,则D′/D为1.011。

轮胎B的影响因素很多,包括轮胎设计着合宽度(C)、带束层角度、断面高宽比、硫化后充气等。本设计B取310 mm,断面宽膨胀率(B′/B)为0.971。

2.2 行驶面宽度(b)和弧度高(h)

b和h的设计对轮胎接地印痕的形状影响很大,导致轮胎在高速行驶时,特别是在潮湿路面上的附着性、操纵性和稳定性发生变化[1]。适当增大b和减小h,可使行驶面尽量平坦,增大接地面积。一般b/B取0.70~0.95,本设计b/B取0.838 7,即b为260 mm,h取8 mm。

2.3 胎圈着合直径(d)和C

此规格轮胎安装在“J”型轮辋上,胎圈底部倾斜度比轮辋大。在1/2宽度上胎圈部取8°,另1/2宽度上胎趾部取15°。d的过盈配合设计能保证胎圈紧密座合在轮辋上,以防止轮胎内空气从胎圈泄漏。

根据公司设计经验,采取过盈配合,d取值比轮辋标定直径(716 mm)小1.2 mm,即d为714.8 mm。

从轮胎是否容易安装在轮辋上和轮胎胎侧刚性方面考虑,一般C的取值比轮辋大0.5或1英寸(12.7或25.4 mm)。本设计C取280 mm。

2.4 胎圈宽度(c)

c设计不合理会造成轮胎胎圈露线或偏窄,对轮胎脱圈性能也有一定影响。根据轮辋相应宽度,钢丝圈结构为4-6-4,两层胎体,胎圈护胶宽度为2.0 mm。本设计c取17.5 mm。

2.5 断面水平轴位置(H1/H2)

断面水平轴位于轮胎中间附近最宽点,胎侧最薄部位,屈挠变形较大。其位置直接影响轮胎的高速和低气压耐久性能。子午线轮胎的H1/H2一般取0.90~1.12。本设计H1/H2取0.989。

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.6 胎面花纹

轮胎胎面花纹不仅要保证车辆在高速行驶时的安全性,而且要保证轮胎良好的操纵性和稳定性,特别是在潮湿路面上高速行驶时与路面有良好的附着性能。

胎面花纹设计采用最新运动型单导向仿生花纹设计,花纹深度为8.2 mm,花纹饱和度为61%,花纹周节数为32,其主要特点[2]如下:

(1)中部“竹节”状连续宽大加强筋设计,赋予轮胎稳固的直进性能和灵敏的操纵性能,可削弱两条纵向花纹沟的气柱共鸣,降低轮胎噪声;

(2)两条纵向花纹沟设计,提高了轮胎湿地排水能力及抗湿滑性能;

(3)宽胎面设计有利于提高操纵稳定性、牵引性和高速稳定性;

(4)胎肩部侧向凹槽可有效排水,以防止在湿路面上的滑移。

3 施工设计

超低断面轿车子午线轮胎的外观合格率比普通轮胎低,甚至有些规格轮胎因废品率高而不能生产。其主要质量缺陷有下胎侧气泡、胎里窝气、胎里周向裂口、胎圈露线和胶囊打褶等。施工设计时要充分考虑成型方式、三角胶设计、胎坯与硫化胶囊匹配,尤其是胎侧部件的设计。

3.1 胎面

胎面采用三方四块结构,分为冠部胶(含导电胶)、基部胶和两块翼胶,三复合挤出。胎面中间厚度为7.5 mm,肩部厚度为8.5 mm,肩部宽度为272 mm,总宽度为310 mm。胎面胶采用抓着力强的白炭黑填充丁苯橡胶和用量较大的溶聚丁苯橡胶配方。胎面断面如图2所示。

图2 胎面断面示意

3.2 带束层

带束层角度影响轮胎的高速性能。轮胎力学仿真有限元分析结果表明,在20°~30°范围内,随着带束层角度的增大,轮胎的高速性能提高。

本设计带束层宽度为280/270 mm,带束层帘线角度为27°。带束层由2层3×0.30HT钢丝帘布组成,上下交叉排列。带束层以“S”形缠绕锦纶66帘布940dtex(840D/2)冠带条,以减小轮胎胎面变形,提高高速性能。

3.3 胎体

为了提高胎侧刚性和车辆操控性能,胎体采用2层1670dtex/2聚酯帘布。1#胎体采用高反包,位于胎肩防擦线附近;2#胎体采用低反包,位于下胎侧凸台与胎圈1/3处。

3.4 胎侧

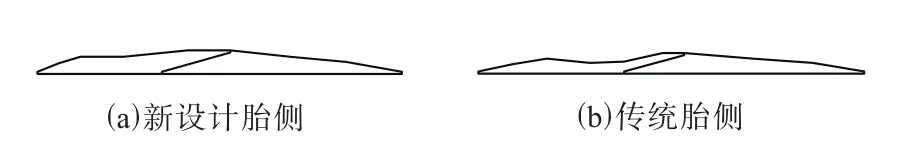

根据一次法机械反包侧包冠成型特点,胎侧设计中间比传统胎侧厚0.5~1.5 mm,无凹槽;胎侧过渡相对平整,与胎肩接触部位一边,距离边部10 mm逐步变薄到0.5 mm。本设计要与胎面翼胶部件相匹配。侧包冠成型后,胎坯无气泡。传统胎侧一般采用一次法或二次法冠包侧成型。两种胎侧如图3所示。

图3 两种胎侧示意

3.5 胎圈

钢丝圈为六角形(4-6-4),采用Φ1.295 mm回火胎圈钢丝,用巴特尔钢丝圈缠绕机,无接头缠绕制作而成。钢丝圈直径为722 mm。

胎圈采用VMI卧式贴合机生产,低三角胶贴合而成,三角胶高度为15 mm。

3.6 成型

成型采用一次法机械反包成型机,侧包冠成型工艺生产。胎坯从下胎圈、胎侧,再到胎肩部位,过渡均匀,光滑平整,胎圈与胎侧部位无气泡,有效解决了低断面轿车轮胎冠包侧一次法成型三角胶与胎体帘布之间有气泡或胎侧与帘布之间有气泡,从而导致的下胎侧部位空鼓问题。

3.7 硫化

硫化采用双模液压硫化机,氮气硫化工艺。硫化条件为:外温 (176±3) ℃,内温 (203±2)℃,压力 2.0 MPa,总硫化时间 15.6 min。

3.8 胶囊

低断面轮胎的胶囊匹配性差。胶囊选取过小,伸张率偏大,导致胶囊伸张最大时,肩部因为接触不到胎坯而造成胎里窝气,胎圈变窄或胎圈露线;胶囊选取过大,伸张率偏小,导致胶囊伸展不开,轮胎出现胶囊皱褶缺陷。

胶囊周向伸长率(SR)是判断胶囊是否合适的重要参数。在实际生产中SR的取值应尽量小,这样有利于保证胶囊使用寿命,建议SR为10%~20%[3]。本设计采用RB28-2胶囊,SR为15.6%,无胶囊打褶和窝气现象。

4 成品性能

4.1 外观质量

胎坯外观合格,轮胎无胎侧气泡、胎圈露线、胶囊打褶等质量缺陷,轮胎外观合格率达到公司指标要求。

4.2 外缘尺寸

外缘尺寸按GB/T 521—2012测量,安装在标准轮辋上的成品轮胎在标准充气压力下的D′和B′分别为858和300 mm,符合国家标准和设计要求。

4.3 强度性能

强度性能按照GB/T 4502—2016进行测试,试验条件为:充气压力 220 kPa,压头直径 19 mm。试验结束时轮胎破坏能为288 J,第5点触及轮辋未穿,符合国家标准要求。

4.4 脱圈阻力

脱圈阻力按照GB/T 4502—2016进行测试,试验条件为:充气压力 220 kPa,压块水平距离292 mm。试验结束时,最大脱圈阻力为19 138 N,符合国家标准要求。

4.5 耐久性能

耐久性能和低气压耐久性能按照GB/T 4502—2016进行测试,试验条件为:充气压力220 kPa,低气压 160 kPa。试验结束时,轮胎在规定负荷和充气压力下累计行驶34 h,低气压下累计行驶1.5 h,符合国家标准要求。

4.6 高速性能

高速性能按照GB/T 4502—2016进行测试,试验条件为:充气压力 360 kPa,试验负荷为标准负荷的68%,速度级别为W。当轮胎行驶速度达到270 km·h-1运行10 min时轮胎未损坏,符合国家标准要求;再以10 km·h-1的速度递增,每一速度下运行10 min,在300 km·h-1的速度下继续行驶10 min,轮胎损坏,符合企业标准要求。

5 结语

从结构和施工方面对295/25R28超低断面轿车子午线轮胎进行设计。成品性能试验结果表明,轮胎的外观质量、外缘尺寸、强度性能、脱圈阻力、耐久性能和高速性能均符合相应的国家或企业标准要求。低断面轿车轮胎规格较少,可供选用胶囊型号和厂家也不多,胎坯与胶囊的匹配性还需进一步研究,以提高低断面轿车子午线轮胎的外观合格率。