6.00R9NHS 12PR全钢工业车辆子午线轮胎的设计

孙 雪,姜张华,谭 林

(贵州轮胎股份有限公司,贵州 贵阳 550008)

工业车辆轮胎应用广泛,工厂车间、快递物流、港口转运等使用的车辆都需要这样尺寸小、负荷大的轮胎。工业车辆轮胎已逐渐由传统的斜交轮胎或者半钢子午线轮胎过渡到全钢子午线轮胎。为满足市场的需求,我公司开发了6.00R9NHS 12PR全钢工业车辆子午线轮胎,现将其设计情况简要介绍如下。

1 技术要求

根 据 GB/T 2982—2014要 求, 确 定6.00R9NHS 12PR全钢工业车辆子午线轮胎的技术参数为:标准轮辋 4.5E;充气外直径(D′)740(724.6~755.3) mm;充气断面宽(B′) 160(155.2~171.2) mm;标准充气压力 1 030 kPa;行驶速度为25 km·h-1时转向轮标准负荷(单胎)1 415 kg,驱动轮标准负荷(单胎) 1 675 kg;行驶速度为35 km·h-1时转向轮标准负荷(单胎)1 245 kg,驱动轮标准负荷(单胎) 1 560 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

根据客户的减少车辆干涉、轻量化、低底盘等要求,轮胎外直径取国家标准推荐的下限值。结合全钢工业车辆子午线轮胎的产品和相关设计经验,本次设计外直径膨胀率(D′/D)取1.002,D为725 mm。

考虑轮胎负荷能力和车轴干涉,本次设计断面宽膨胀率(B′/B)取1,B为160 mm。

2.2 行驶面宽度(b)和弧度高(h)

b和h是一对需要相互协调的参数,其取值会直接影响轮胎的多项性能,如接地压力分布、转向性能、抓着性能、耐磨性能和扭转刚度等。结合实际考虑,b取140 mm,h取3.5 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

轮胎与轮辋采用过盈配合,以保证装配紧密,从而保证轮胎气密性和减小轮胎与轮辋之间的相互位移。标准轮辋直径为227.8 mm,本次设计d取226.2 mm。

本次设计采用无内胎设计,为保证轮胎胎圈装配顺畅和与轮辋贴合紧密,结合轮辋尺寸,C取114.5 mm。

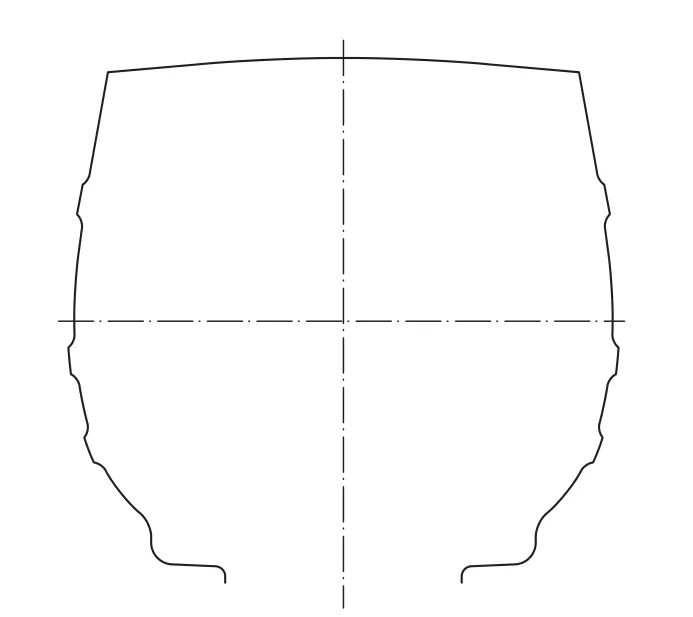

2.4 断面水平轴位置(H1/H2)

轮胎断面水平轴是指轮胎断面最宽处,也是变形量最大处[1-2]。调整断面水平轴位置,可以影响轮胎整体的应力分布。H1/H2一般为0.9~1.2,该产品实际使用时需要较高的负荷能力,结合实际使用条件综合考虑,本次设计H1/H2取1.0。

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

轮胎花纹设计较为复杂,直接影响轮胎的耐磨性能、抓着性能、排水、排石、舒适性、转向性能、抗湿滑性能、噪声和滚动阻力等。综合考虑工业车辆轮胎实际使用时频繁启动、转向、制动、爬坡等工况,需要较大的抓着力和刚性较大的花纹块,本次设计采用块状花纹,适用全轮位,包括1条曲折深横向花纹沟和2条浅竖直花纹沟。花纹沟底采用大角度和阶梯深度设计,提高花纹块刚度,满足散热和抗刺扎等性能需求。浅竖直沟可提高排水和防侧偏性能。花纹采用周向等节距排布,花纹深度为24 mm,花纹饱和度为64.5%,花纹周节数为25。

胎面花纹三维效果如图2所示。

图2 胎面花纹三维效果示意

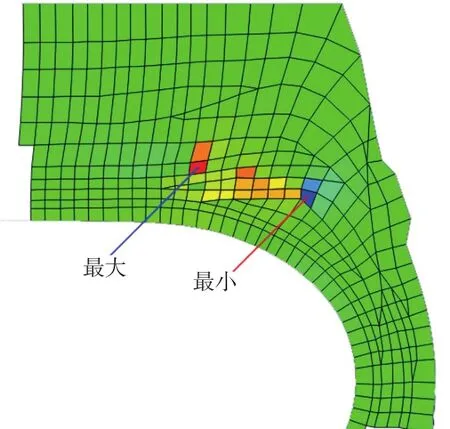

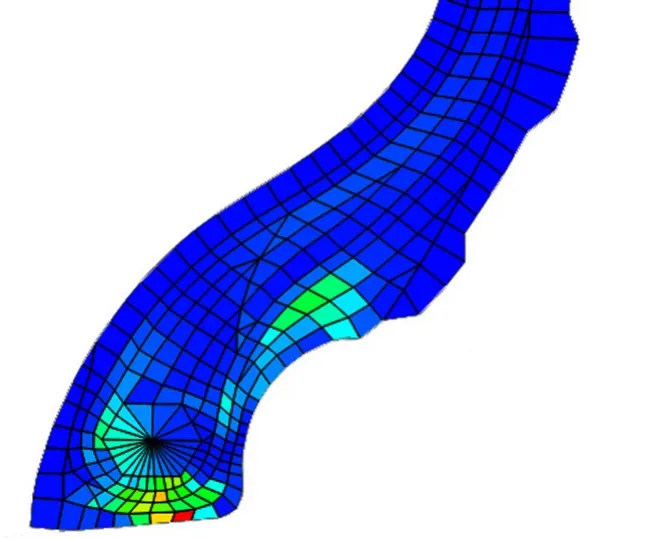

2.6 有限元分析

设计阶段采用模拟计算可以多方案、多参数充分对比,减少实物测试损耗,更科学地确定最佳方案。本次设计采用有限元优化设计,轮胎胎肩和胎圈部位有限元分析结果分别如图3和4所示。

图3 轮胎胎肩部位有限元分析结果

图4 轮胎胎圈部位有限元分析结果

3 施工设计

3.1 胎面

胎面是轮胎直接接触地面的位置,需要满足耐磨、抗刺扎和抗切割等性能要求。本次设计采用双层胎面结构,兼顾低生热、抗刺扎和耐磨性能。胎面总宽度为160 mm,冠部宽度为130 mm,中央厚度为26 mm,肩部厚度为32 mm。

胎面结构如图5所示。

图5 胎面结构示意

3.2 带束层

带束层钢丝骨架材料决定了轮胎冠部强度和刚度,影响轮胎的接地压力分布、安全和转向等性能。本次设计采用3层带束层+2层0°带束层结构,1#和2#带束层(工作层)采用3+8×0.33HT钢丝帘线,压延密度为40根·dm-1,裁断角度为18°;3#带束层(保护层)采用5×0.30HI钢丝帘线,压延密度为40根·dm-1,裁断角度为18°。带束层安全倍数较高,达到10.8。

3.3 胎体

胎体钢丝骨架决定胎体强度,影响轮胎的刚度、安全性和操纵稳定性等。本次设计轮胎的负荷较高,需要采用高胎体安全倍数设计,结合设计经验,胎体采用3+9×0.22+0.15NT钢丝帘线,安全倍数达到15.0。

3.4 胎圈

采用缠绕钢丝圈,经典六角形结构,胎圈钢丝单根直径为1.83 mm,覆胶后单根钢丝直径增大了0.17 mm,排列形式为5-6-5-4,底部宽度大于顶部宽度,安全倍数较高,达到10.1。

3.5 成型

成型采用新改造的三鼓一次法成型机,设备精度提高。主鼓(胎体鼓)贴合周长取660 mm,钢丝圈单面对中值取150 mm,辅鼓(带束鼓)贴合周长取1 380 mm。成型中内衬层、胎侧、胎圈部件贴合全过程使用压辊自动辊压,带束层采用全自动贴合,各部件采用自动纠偏对中装置,胎面采用对角度辊压,各部件接头分角度分布均匀,轮胎质量整体提高。

3.6 硫化

硫化采用新改造的单模热板硫化机,使用氮气硫化工艺。硫化条件为:模套蒸汽温度(147±3) ℃,高压蒸汽温度 (195±3) ℃,氮气压力 (2.5±0.1) MPa,高压蒸汽压力(1.50±0.05) MPa,外部蒸汽压力 (0.34±0.02)MPa,硫化总时间 43 min。根据试验阶段发泡点试验微调硫化时间。硫化试验结果显示轮胎无过硫和欠硫等问题。

4 成品性能

4.1 外缘尺寸

轮胎外缘尺寸按照GB/T 521—2012《轮胎外缘尺寸测量方法》进行测量。结果表明,安装于标准轮辋上的成品轮胎在标准充气压力下的D′和B′分别为726和160 mm,符合国家标准要求。

4.2 物理性能

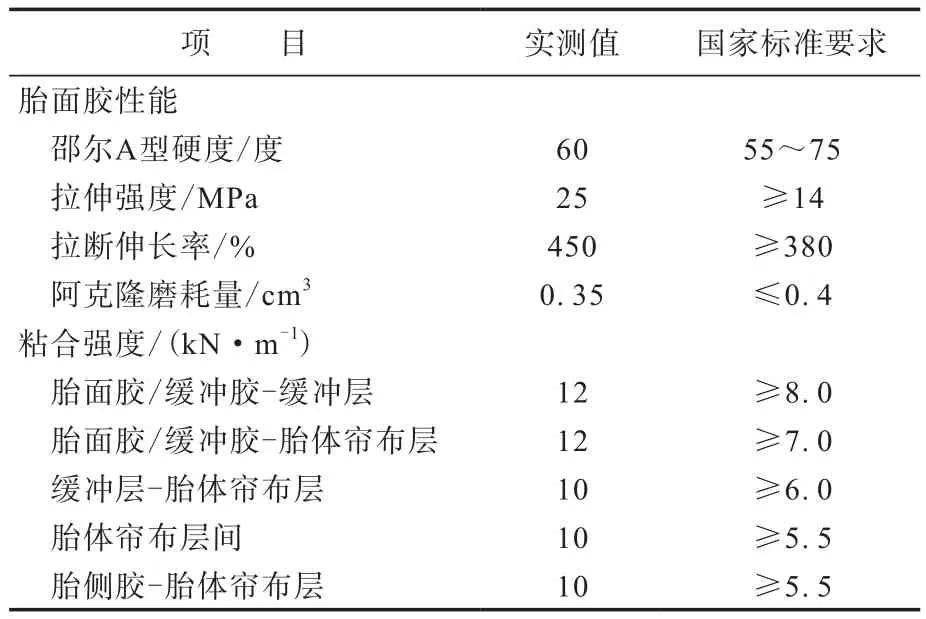

按照GB/T 2981—2014进行成品轮胎物理性能测试,结果见表1。

表1 成品轮胎物理性能测试结果

4.3 磨耗标识

GB/T 2981—2014要求轮胎的磨耗标志数量不少于4个,高度要求不小于1.6 mm。成品轮胎的实际磨耗标志数量为6个,高度实际测量值为1.7 mm,满足国家标准要求。

4.4 外观质量

成品轮胎外观质量良好,无影响轮胎寿命的外观质量缺陷,外观质量均符合HG/T 2177—2011《轮胎外观质量》要求。

5 结语

6.00R9NHS 12PR全钢工业车辆子午线轮胎的充气外缘尺寸、物理性能、磨耗标识和外观质量等均达到设计和相应国家或行业标准要求。该产品投入市场后,跟踪调查结果表明轮胎使用效果优异,使用寿命远超过传统斜交轮胎,产品受到了客户好评,为公司创造了良好的经济效益。