轮胎胎面挤出质量的控制

宋海龙,张志坚,徐祥越,张 超,王纪增,谭 云,衡海滨

(八亿橡胶有限责任公司,山东 枣庄 277800)

轮胎产品质量控制水平可以映射出企业产品质量水平和整体管理状态。胎面作为单部件质量最大的轮胎半成品,保证其质量稳定性是确保轮胎产品质量的关键[1]。生产过程中会有多种因素导致胎面质量波动[2-4],质量不合格的胎面流入下道工序,会导致成品轮胎出现胎里不平、胎里露线、帘线弯曲等质量缺陷,造成轮胎废次品,给企业带来经济损失。

我公司在推进挤出部件质量控制初期,各规格胎面质量合格率仅为42.3%,胎面质量波动较大。为解决此问题,保证胎面质量符合要求,我们进行了深入研究分析,并联合采购、生产和设备等部门形成联控体系,推进落实各项措施,取得了良好的效果。

1 半成品部件与成品轮胎控制要求

(1)胎面质量公差为标准质量参数的3%。

(2)胎面肩部宽度和胎面宽度公差分别为±2和±3 mm。

(3)胎面肩部厚度和中央厚度公差分别为+1和-0.5 mm。

(4)胎面长度公差为±10 mm。

(5)成品轮胎质量公差不超过标准质量的2%。

2 胎面质量波动原因分析

2.1 原材料性能波动

中小轮胎企业因考虑原材料价格差异及资金周转问题,原材料采购普遍具备多厂家、零散采购的特点(特别是天然橡胶和合成橡胶),对胎面质量控制产生较大的不利影响。

(1)不同厂家原材料的采购。不同原材料生产厂家因生产工艺的不同,产品性能会存在差异,生产中使用性能不稳定的原材料,会造成挤出胎面质量持续波动,甚至无法控制。

(2)不同批次原材料的采购。同一厂家不同批次原材料因加工时环境温度的差异,性能也会有所不同,对轮胎挤出部件质量控制带来不利影响。

2.2 终炼胶性能不稳定

选取不同门尼粘度和密度的胎面胶进行生产时发现,胎面胶的门尼粘度和密度等性能差异与部件质量波动有直接关系:胶料门尼粘度与挤出胎面质量成反比,胶料密度与挤出胎面质量成正比。

2.3 挤出胎面尺寸波动

胎面标准质量是根据部件体积和胶料密度确定的,胎面宽度、厚度和长度均与部件质量密切相关,但在生产过程中有多种因素会导致部件尺寸波动,造成胎面质量超出公差范围而停用返工。

2.4 终炼胶停放时间差异

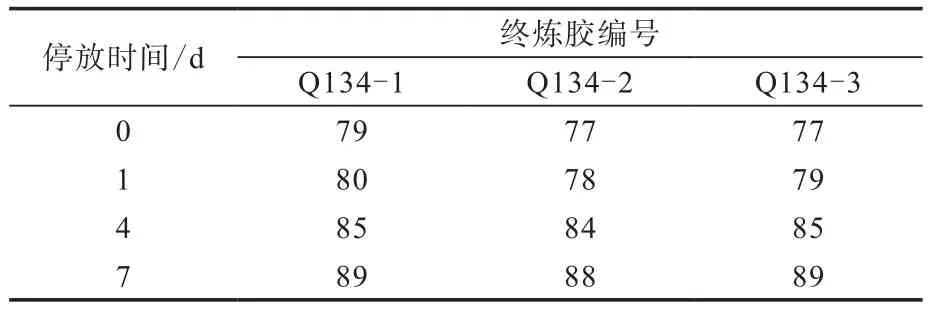

为验证终炼胶停放时间对挤出部件质量的影响,分别测试停放1,4和7 d的Q134终炼胶的门尼粘度[ML(1+4)100 ℃],结果如表1所示。使用不同停放时间的Q134终炼胶生产的胎面尺寸变化范围及质量分别如表2和3所示。

表1 终炼胶的门尼粘度与停放时间的关系

表2 不同停放时间的Q134终炼胶生产的胎面尺寸变化范围 mm

表3 不同停放时间的Q134终炼胶生产的胎面质量 kg

由表1—3可见:终炼胶的门尼粘度随停放时间的延长变化不大;随停放时间的延长,胎面尺寸呈增大趋势,停放4和7 d的尺寸变化很小;胎面质量随停放时间的延长略有减小。

图1示出了不同停放时间终炼胶生产的胎面气孔情况。

从图1可以看出,随着终炼胶停放时间的延长,挤出部件的气孔率逐渐增大,气孔密度和孔径均呈上升趋势。气孔率变化对挤出胎面尺寸和质量的影响是造成胎面质量波动的主要因素之一[5]。

图1 不同停放时间终炼胶生产的胎面气孔情况

2.5 操作差异性

我公司生产车间实行3班倒(每班8 h)生产,不同班组操作同一设备时存在较大差异性,如挤出机温度设定、返料掺用习惯、挤出机转速和线速等均存在差异。选取同一规格相同花纹胎面,安排不同班组进行生产试验,试验条件为:(1)选取同批次胶料,其门尼粘度、密度和硬度均相近;(2)3个班组使用相同类型的设备和口型;(3)车间室温为26 ℃,工艺冷却水温度为18 ℃;(4)供胶开炼机辊间积胶均保证最小积存量;(5)挤出机温度使用同一参数;(6)3个班组根据日常生产习惯落实该规格胎面生产速度。结果表明,3个班组挤出胎面生产时操作手法差异较大,挤出胎面速度与胎面尺寸成正比、与胎面质量成反比。

2.6 挤出胎面质量监控方法不科学

我公司采用橡胶挤出联动线生产胎面,挤出胎面质量主要监控手段为:拾取作业员通过关注岗位前方的分选秤屏幕显示,对质量超标的胎面进行人工挑选和返工。该监控方式存在以下弊端。

(1)拾取装置距离分选秤较远,约8 m(见图2),需设专岗监控,增加了人力成本。

图2 人工手动筛选胎面质量位置

(2)因人员精力所限,对质量异常胎面不能及时有效地联控与调整,生产过程中存在漏检的现象,导致成品轮胎质量波动。

(3)人工监控筛选法对称量数据无法有效采集,加大了数据提取分析的难度。

2.7 工艺与工装不匹配

胎面流道、预口型和终口型设计不合理,流道矩形率(左右出胶一致性)偏差严重,且流道内存有死角,胶料不能顺畅地在机头内流动,存在涡流现象;预口型设计有折角,过渡不够圆滑,导流效果不好,挤出压力不能充分释放,且两侧出胶压力存在差异,加大了胎面质量波动几率;终口型开型系数比过小[1∶(0.8~0.88)]。

通过对比不同系数口型挤出胎面质量发现,小系数口型较大系数口型挤出胎面质量大,小系数口型较大系数口型挤出胎面肩部气孔率小(见图3),大系数口型挤出胎面尺寸和质量稳定性优于小系数口型挤出胎面;大系数口型对基部胶可塑性要求较高,性能波动时胎面边部撕裂问题无法有效解决。

图3 胎面肩部气孔情况

3 解决措施

3.1 改进原材料采购形式

同厂家集中采购原材料是稳定挤出胎面质量的一种有效手段,为此,采购部门以新的原材料采购形式替代原多厂家零散采购模式。

3.2 控制终炼胶性能

加强终炼胶门尼粘度和密度控制,重新标定生产胎面所使用胶料的门尼粘度、密度及其公差,从下限至上限每隔5个值分别生产2桌终炼胶,在胎面挤出时进行试验,验证不同性能胶料的工艺通过性,选取符合胎面质量要求的胶料最优参数并严格控制。

3.3 提高挤出部件尺寸精度

(1)胎面全尺寸控制。为保证挤出胎面尺寸符合控制要求,对胎面落实全尺寸控制,即绘制胎面标准尺寸图以水平及中心线为基准与挤出胎面扫描图进行重叠和比对,将挤出胎面超出或低于标准尺寸的位置进行标注,并通过计算其膨胀率对胎面厚度不符合要求的区域进行修正,使其符合控制要求。

(2)胎面宽度控制。加强不合格品管控,员工通过操作经验的总结及测宽装置的辅助,能够较精准地控制胎面宽度,避免了因胎面尺寸偏差而带来的质量波动。

3.4 控制终炼胶停放时间

终炼胶停放时间控制在24~72 h,消除因终炼胶停放时间差异带来的胎面质量波动。

3.5 消除操作差异性

制定专项挤出胎面标准操作法,对易引起操作差异性的要点进行固化与监控,质量检查人员跟进落实执行情况,消除了因不同人员操作差异而引起的挤出胎面质量波动。

(1)返料掺用。对返料掺用形式及监控方法进行重新界定,消除了因不同人员掺用返料差异带来的质量波动。

(2)挤出机温度设定。制定挤出机冬夏季温度设定要求,统一温度设定手法,避免了因温度设定差异而造成胶料膨胀率不同。

(3)挤出参数固化。各规格花纹胎面生产时连续收集3个月挤出转速和生产线速等挤出数据,在其中选出最优参数落实数据固化,各班组生产时使用同一参数,质量检查人员落实监控,有效避免了操作差异带来的超温、超速及挤出质量波动现象。

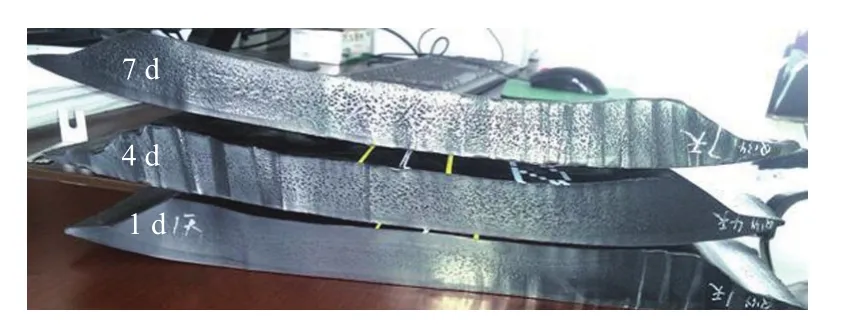

3.6 采用挤出部件质量自动筛选系统

在原有设备基础上进行设备改造升级,推出了挤出部件质量自动筛选系统,即挤出线联控系统,分为手动模式和自动模式。手动模式为原有人工筛选形式,质量不合格品由人工选定及挑出,分选秤不进行分选;自动模式为分选秤根据系统锁定质量进行自动分选,将不合格品自动挑出(见图4)。其主要流程如下。

图4 胎面质量自动筛选系统

(1)生产前,挤出作业员将生产胎面标准质量范围(质量的上限与下限)输入控制程序,落实质量锁定。

(2)挤出部件到达分选秤时,设备根据锁定的数据进行质量分选,质量在合格范围内的胎面指示灯呈绿色;质量超出上限时指示灯呈黄色;胎面质量低于下限则指示灯呈红色。

(3)分选秤根据程序设定,将称量结果反馈至拾取岗位的反转装置,反转装置将质量合格的胎面反转装车,向下工序正常流转;质量不合格的胎面反转装置不进行作业,胎面自动流向不合格品待检区,作业员复检确认后进行返工处理。

(4)自动筛选系统软件可显示胎面质量实时数据,以便挤出作业员及时对参数进行调整。初步实现了胎面挤出生产线的信息化。

(5)自动筛选系统可实时采集胎面质量数据,为后期数据分析提供了便利。

(6)技术人员对质量不合格品进行原因分析,落实对策,有效提高了挤出部件综合合格率,保证了产品质量。

3.7 确保工艺与工装匹配

调整挤出流道,重新设计加工预口型,同时对修正后的工装进行试验,保证挤出压力均匀一致,避免因压力差异而产生胎面质量波动[6]。

终口型开型系数的界定(根据不同胶料性能进行微调):为保证胎面尺寸及质量稳定性,技术人员结合不同系数口型的试验结论,将胎面肩宽口型系数界定为1∶(0.90±0.02)、全宽口型系数界定为1∶(0.93±0.02),较好地兼顾了胎面质量及边部撕裂问题,确保了挤出胎面质量稳定性。

4 结语

通过分析挤出胎面质量波动的产生原因,并采取相应解决措施,有效防止了不合格胎面的流出,使成品轮胎质量合格率达到了98.05%以上,降低了成品轮胎胎里不平、胎里露线等质量缺陷,提高了产品质量,避免了因产生不合格产品所造成的经济损失,创造了良好的品牌效益。