复合固体自润滑轴承在正面吊改造中的应用

厉彦志

(日照港船机工业有限公司,山东日照 276800)

0 引言

在集装箱移箱码垛过程中,某港某公司频繁使用集装箱正面吊,因润滑不良和冲击使得大臂关节轴承维修频繁。采用固体镶嵌自润滑轴承替代原有关节轴承,对正面吊的后臂座轴承进行改造,取得了预期效果。

1 必要性

正面吊使用前边的集装箱吊具吊运集装箱(图1)。正面吊大臂支点分为前臂铰点和后臂铰点,前臂铰点连接举升油缸,做举升或下降运动,后臂铰点随油缸的升降做旋转摆动。

常见的集装箱标箱有20英尺和40 英尺2 种尺寸,40英尺的集装箱装箱后总重在26~30 t。某港使用三一重工制造的正面吊,后臂铰点使用关节轴承,品牌是德国INA,型号是GE120UK-2RS。尽管按时保养,但是润滑油膜不理想、频繁地移箱作业,使得后臂铰点内的关节轴承经常损坏,平均每台正面吊每2 个月就要对后臂铰点的关节轴承进行1 次更换。正面吊使用单位反映强烈,希望能降低维修频率和维修费用,提高设备使用率和完好率,并在2016 年成立了联合技术攻关小组试图解决此问题。

图1 正面吊

2 原理

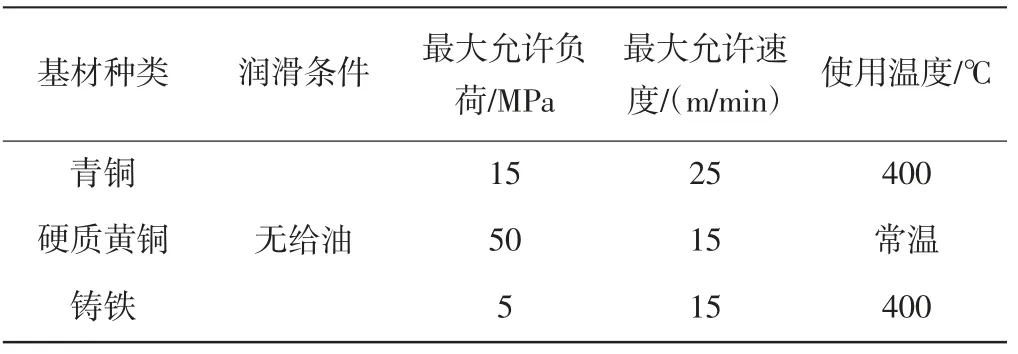

镶嵌复合自润滑材料工艺流程:在金属基材上打孔,然后在孔中嵌入复合固体润滑剂。该材料由金属承载负荷,嵌入的复合固体润滑剂起减摩润滑作用,在摩擦磨损过程中金属底材承担了绝大部分负荷。经摩擦磨损,孔或槽中的复合固体润滑剂向摩擦面转移或反转移,在摩擦面上形成良好的复合固体润滑膜,牢固附着并均匀覆盖在摩擦副相对运动的摩擦副表面,大幅度降低了摩擦磨损,保证了长期运行时对摩擦副的精度期延长。复合固体镶嵌轴承承载能力高、耐冲击、耐高温、自润滑能力强,特别适用于重载、低速、往复或摆动等难以润滑和形成油膜的场合。复合固体自润滑轴承是滑动轴承的一种,常见的基体材料有锡青铜、黄铜、铝青铜。此次改造选用的基材是黄铜,复合固体润滑润滑剂是石墨、二硫化钼、黄丹等复合固体润滑材料。镶嵌复合固体自润滑轴承的性能如表格1所示。

表1 基材性能

3 互换性和创新性

复合固体自润滑轴承和关节轴承的外形尺寸完全一致(图2),更换原关节轴承时不需要对轴承座、端盖等件进行更换,减少了零件的品种数量。为了防止复合固体自润滑轴承在轴承座内壁旋转滑动,对自润滑轴承的外圈尺寸采用了过渡配合,尺寸为Φ180m6,公差范围是+0.01~+0.04 mm。如果采用过盈配合,容易发生自润滑轴承安装困难的情况。在考虑轴承润滑时,设计有双重润滑,一是自润滑,二是外部注油润滑。为了实现注油润滑,在自润滑轴承内圈设计了1 圈中央环形油道、4 条轴向油道。油道均采用Φ8 mm 的半圆形沟槽。这些油道均由自润滑轴承厂家加工完成。

图2 两种轴承的比较

4 轴的车加工

图3 轴油道加工

在轴加工的过程中(图3),轴和自润滑轴承之间采用间隙配合,轴承内圈尺寸为Φ120H8,公差范围是0~+0.05 mm,轴为Φ120f7,公差范围是-0.07~-0.03 mm。通过这样的设计,保证轴和轴承之间的圆周滑动顺畅、无卡涩。同时考虑对轴和轴承之间进行充分润滑,延长轴承的使用寿命。对轴端攻M10×1 的螺纹,便于安装标准件JB/T 7940.1—1995 直通式压注油杯。在轴中心和直径方向开Φ8 mm 的油道。为了防止直径方向的2 个油道孔在安装过程中与自润滑轴承的环形油道不对中,对直径方向的2 个油道孔用铣床锪平2 mm、锪长60 mm。润滑油流淌路线:①轴端油道,②轴直径方向油道,③自润滑轴承的环形油道,④自润滑轴承的4 个轴向油道。通过这样的设计,确保在轴和自润滑轴承相对运动时,润滑油布满圆周接触面,延长轴和轴承的使用寿命。

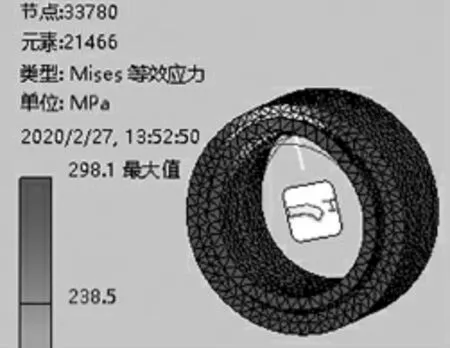

5 承载性能

如图1 所示,正面吊在搬运集装箱过程中,如果把前臂铰点看做支点,根据杠杆原理,力1×力臂1=力2×力臂2,集装箱重约30 t,后臂铰点受力约为80 t,分配到两侧,每个铰点受力约40 t。按照1.5 倍安全系数计算,取每个铰点受力600 kN即可。运用三维绘图软件Autodesk Inventor 2017 进行有限元分析(图4),对整个复合固体自润滑轴承的外表面施加固定约束,内圆环面施加600 kN 的轴承荷载,运行网格细化,把整个轴承细化为21 466 个微单元体、33 780 个节点相互连接构成的物体。通过运算得到结果,Mises 等效应力约298.1 MPa,最大应变在0.04 mm 左右。通过查表1 得知,硬质黄铜许用负荷为500 MPa,满足要求。

图4 受力分析

6 应用实例和效果

正面吊的后臂铰点的关节轴承更换为镶嵌复合固体润滑轴承后,维修周期大大延长,使用寿命普遍延长到2 年以上,有的截至结稿时,用了4 年多也没再修理过,受到正面吊使用单位的好评。后续对港内的十几台三一重工制造的正面吊的前臂铰点内的关节轴承进行了同样的改造。

7 局限性

镶嵌复合固体润滑轴承从20 世纪80 年代在日本桥梁特别是吊桥上使用,到现在已有近40 年的使用历史,技术比较成熟。在我国浙江省嘉善县的加工企业较多,规模普遍较小。在选用厂家时,一定要选择正规的厂家,保证采购的轴套质量。在采购时,最好与复合固体润滑工程学研究机构签署技术协议,对轴承的合理使用寿命做出规定。因为此类零件属于非标件,由国内相关复合固体润滑工程技术研究和制造,均可替代进口产品。

8 结束语

正面吊大臂的关节轴承通过改造,更换为镶嵌复合固体润滑轴承,有效降低了维修人员的劳动强度和维修次数,降低了使用单位的运行维修成本,提高了使用单位的生产效率和生产效益,值得正面吊生产厂家、使用单位、维修单位学习借鉴和推广使用。