BIM和装配式施工技术在设备机房的应用

苟红英

(广东省建科建筑设计院有限公司 广州510010)

0 前言

机电设备机房是机电系统安装工程的核心,机房内设备众多,同时管道口径大、排布纵横交错,因此设备机房既是机电各系统施工的重点也是难点。传统设备机房施工需要在土建移交设备机房作业条件后,采用在机房内现场测量、管道现场切割、现场组对施焊的施工方法,具有施工进度拖后、施工周期长、施工作业人数要求高、作业环境差等缺点。

近年来机电系统安装工程随着BIM 深化设计技术及工厂化预制技术的飞速发展,机房管道设备施工采用工厂化预制加现场装配式施工的方式成为可能,该技术的应用可大幅度避免传统机房施工工艺的各类缺点。在提升设备机房整体施工质量、安全及作业环境的同时,极大幅度地缩短了机电系统整体施工作业周期[1]。

1 工程概况

某工程总建筑面积为9.4万m2,建筑高度约为90 m,地上部分19层,地下部分2层。其主要功能为地上部分用于办公、会议、展厅、宿舍及餐厅。地下部分为设备房、车库及其附属用房。

本工程生活给水泵房及消防水泵房设置在地下1层,生活给水系统采用分区供水方式,除市政直供区外,各区均采用变频调速加压给水设备供水,消防系统主要包含消火栓系统、自动喷水灭火系统,消房泵房内设置加压设备,屋面设置系统稳压设备。空调系统制冷机房设在地下2 层,设置2 台X550RT 离心机、2台X250RT螺杆机,配用6台冷水泵、6台冷却水泵。

本工程合同工期仅150 d,工期压力极大,给水泵房、空调制冷机房内的管线及设备安装进度是工程按期完成的关键节点。考虑到工程工期紧张,传统机房施工作业方法受土建作业面制约,很难满足工程工期要求,故采用了前期管道工厂化预制提前介入,后期装配式施工的方式进行设备机房施工。

2 装配式机房施工工艺原理

装配式机房施工主要分为深化设计、工厂化预制、运输及吊装、管段装配4 个阶段。深化设计阶段通过三维设计软件,对设备机房内的设备、管线进行综合布置,明确设备管线安装位置及标高,详细划分管道预制加工段、计算验证支吊架载荷,明确形式及安装位置;管段工厂化预制加工阶段,场外加工工厂依据预制加工图进行各管段加工制作,管段预制完成后,预制管道及设备由场外加工厂运送至施工现场,由现场施工人员按照运输及吊装专项施工方案运送至设备机房内,高效准确地完成设备及管段拼接施工[2]。

3 装配式机房各阶段主要做法

3.1 BIM深化设计阶段

3.1.1 建立初阶BIM模型

依据机房二维施工图纸合理规划机房设备及管线整体综合布置,优化设备布局,优化管道排布[3]。

3.1.2 高精度BIM深化设计模型的建立

装配式机房管段预制加工及拼装对BIM 模型精度要求极高,常规建模精度较低,通常建模使用的设备及管件的族库模型为通用尺寸,不能满足预制加工及安装的精度需求,需要根据工程的实际需求,尽可能采集真实的数据[4]。

⑴收集给水泵房、空调制冷机房内使用设备、管件(阀门、软接头、法兰盘等)的厂家技术指标及规格尺寸。

⑵充分考虑设备机房及设备基础土建偏差,利用测量机器人(自动全站仪)进行机房场地的整体实际基本数据测量。

⑶依据相关数据调整修正初阶模型参数,完成最终高精度BIM模型(见图1~图3)。

3.1.3 依据施工现场条件及工厂加工需求进行机房预制管段模块划分

管段的模块划分是深化设计时的重点内容,模块划分是否合理直接影响设备机房装配式施工的效率及质量[5]。

⑴预制管段模块划分应充分考虑现场吊装孔位置及尺寸影响,预制管段尺寸规格是否满足现场吊装及运输需求,同时需要考虑管道的空间结构及管段组对安装的需求[6]。

⑵本工程根据消防及给水泵房、制冷机房设备管线排布情况,划分为若干个区段。然后将各分区管道,拆分为若干管段进行加工。考虑到后期土建尺寸偏差的复核及修正,在前期工厂预制时,各管段模块在X、Y、Z三轴适当的部位设计了管段调节余量。

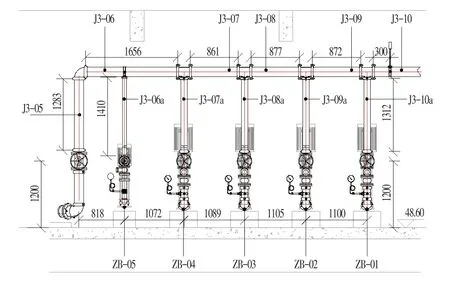

图1 生活水泵房平面Fig.1 BIM Deepening Model of Domestic Water Pump Room

图2 给水泵(局部)及管道(局部)剖面Fig.2 Supply-water Pump(Local)and Pipeline(Local)Model

图3 生活给水泵房水泵及管道局部剖面Fig.3 Partial Sectional View of Water Pumps and Pipelines in Domestic Water Supply Pump Room

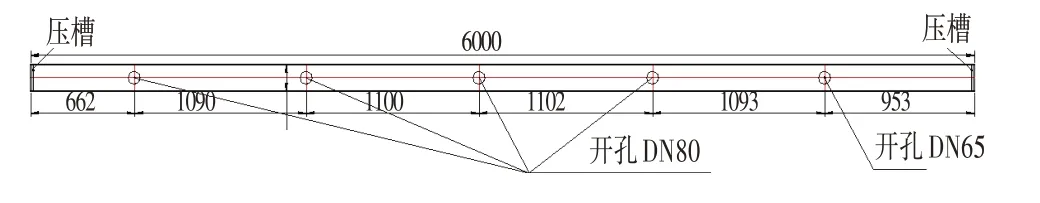

⑶依据高精度BIM 模型及管道划分计划,出具各系统管段加工大样图(见图4、图5)。

图4 管道预制加工Fig.4 Pipe Prefabrication Processing

3.2 管道工厂化预制阶段

工厂化预制模式,需要预制的管道构件及支架构件均在施工现场外的专业工厂完成预制加工。预制管段的组对及焊接,分段试压、喷砂、除锈、喷漆等工作都在预制场内完成[7]。

3.2.1 管道工厂化预制加工流程

图纸对接➝计划安排➝生产调度➝管道及配件检验➝管道下斜➝管道支撑组对➝管道焊接➝管道试压➝除锈油漆➝成品保护。

3.2.2 预制件的加工精度是管段预制加工阶段的重点

工厂化预制管道、支吊架等产品的加工精度要求应满足现场安装精度要求,产品加工精度应达到±5 mm 以上。

加工场采用了全自动相贯线切割机、全自动焊接机器人等高自动化加工设备,代替传统人工切割焊接作业,有效确保了成品精度和质量稳定性,作业效率也得到了大幅提高。

图5 支架预制加工Fig.5 Prefabricated Processing of Bracket

3.2.3 管段出厂前应做好成品保护措施

预制完成的管段应做好管段内外清理,及时封口保护。堆码时管道之间要用软性材料隔开,防止摩擦划伤。使用起泡膜包裹对管道漆面进行保护。

3.3 设备及管段运输及吊装阶段

预制管段运输至工地现场后开始吊装前,依据工程现场情况,制订专项吊装方案。依据管段、设备吊装方案,建立虚拟三维吊装作业环境,进行预制管段及设备的水平运输及吊装工艺仿真模拟,使用三维动画形式模拟管段及设备吊装过程,更为科学直观地验证吊装方案的可行性[8]。

3.4 现场装配式施工阶段

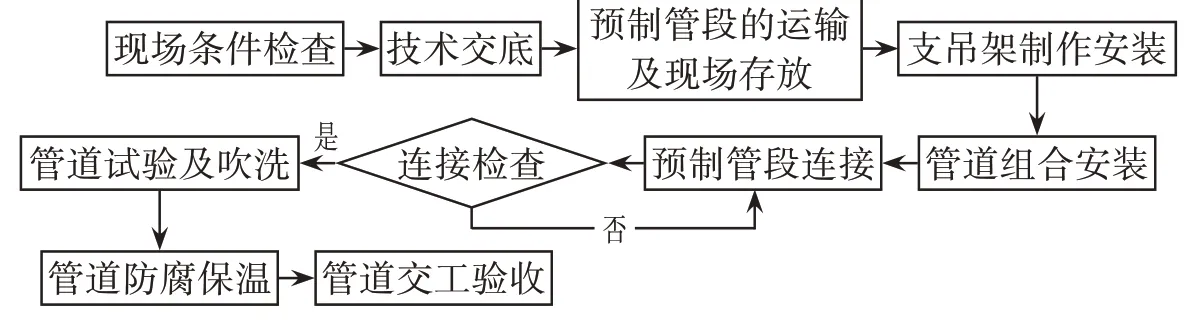

3.4.1 装配式施工工艺流程(见图6)

图6 装配式施工工艺流程Fig.6 Assembled Construction Process

3.4.2 管道组配安装注意事项

⑴预制管道应按设备机房装配图中的管道系统号和顺序号有序进行提升及组配安装。

⑵管道安装前应检查法兰盘及密封垫,不应有划伤、凹陷等缺陷。

⑶管段组配时发现偏斜、错口或偏心等缺陷时不得强行对接。

⑷法兰盘螺栓应使用力矩扳手按要求力矩拧紧。

4 效益分析

本工程在应用了工厂化预制及装配式施工技术后,给排水、空调设备机房施工作业工期由50 d 缩短至10 d,从而确保了整体工期目标的实现。

质量方面传统管道设备机房内管道施工由人工下料焊接,质量不稳定。通过工厂预制可实现高度自动化切割、焊接,大幅提升了安装质量。

施工作业安全及环境方面,改变了传统的粗放型作业模式,设备机房安装现场无须焊接作业,避免了在狭小密闭空间内进行电焊作业产生大量烟尘,提升了工人作业环境。同时管段拼装作业在地面完成,避免了高强度的高空作业,从根源上提升了施工作业安全性[9]。

5 结语

设备机房装配式施工技术,有机结合了BIM 深化设计技术及工厂化预制技术,其相较于传统机电设备机房施工工艺,将以往先后制约的工序改变成平行施工工序,从而避免了土建等其它专业进度对机电安装工程进度的影响。该技术在本工程的应用中取得了显著的经济和社会效益,具有广阔的应用前景[10]。