装配式新型组合钢板剪力墙的创新实践

翁泽松,陈 星,苏恒强

(广东省建筑设计研究院有限公司 广州510010)

0 前言

近年来,在国家积极推动建筑工业化、大力发展装配式建筑促进建筑产业转型升级的大背景下,全国各地的装配式建筑新技术、新工艺不断涌现,出现了不少多样化新型装配式结构形式,有力地促进了我国装配式建筑技术的发展和进步。

针对工程应用需要,广东省有关单位结合地域特点,根据装配式建筑技术的系统集成化、标准化及结构安全性等要求,开展了大量的创新技术研究,并已成功应用于工程实践中。广东省装配式建筑的应用实践主要有:组合结构节点装配式钢筋混凝土结构体系、装配式新型组合钢板剪力墙组合结构体系、钢结构模块化建筑体系,预制混凝土柱及钢梁组装的装配式框架混合结构技术,免模装配一体化钢筋混凝土结构体系,以及模块化建筑技术等[1]。

钢-混凝土组合结构,因充分利用了钢筋混凝土和钢结构各自力学性能的优点,优化组合设计后能实现1+1>2 的效果,已成为继钢筋混凝土结构和钢结构之后又一种重要的结构形式[2],亦是极具推广价值的装配式结构体系,其装配化程度更高,更符合环保节能要求,更符合建筑工业化发展方向。正在编制的广东省标准《装配式钢-混凝土组合结构建筑技术规程》[3]已将广东省装配式组合结构技术主要创新研究成果纳入,冀此推动广东省装配式建筑技术的发展。本文主要就高层及超高层建筑中应用装配式新型组合钢板剪力墙的代表性项目及关键技术进行介绍。

1 装配式外包钢板-混凝土组合剪力墙的创新与应用

在超高层框架-核心筒结构中,剪力墙是一种重要的抗侧力构件。若采用钢筋混凝土核心筒,墙体偏厚,将导致结构自重和地震作用较大,亦会使外框梁柱的截面随之增大。因此,剪力墙结构形式的优化成为超高层建筑结构发展的关键之一[4]。

为适应高层及超高层建筑装配式技术多样化发展的需要,近年来研发了几种新型外包钢板-混凝土组合剪力墙,包括外包多腔钢板组合剪力墙、钢管混凝土与双钢板组合空实结合剪力墙、排钢管钢板混凝土剪力墙、密式异型短肢钢板剪力墙等[5]。这些新型组合剪力墙的创新和成功应用,为超高层建筑采用装配式建造方式提供了可靠的技术支撑。以下就这些新型组合剪力墙的创新做法及应用进行介绍。

1.1 外包多腔钢板组合剪力墙

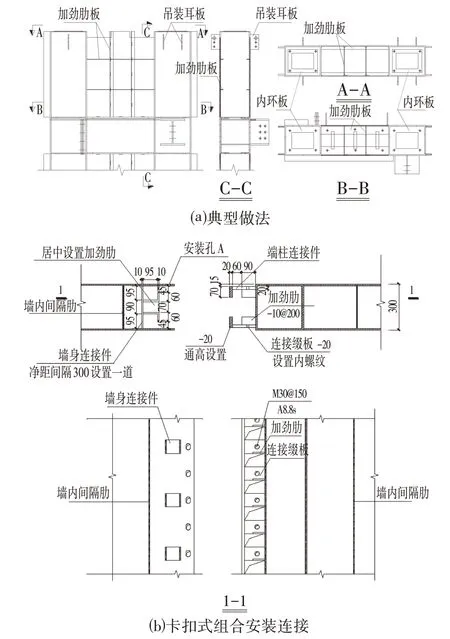

外包多腔钢板组合剪力墙是由预制外包多腔钢板与内浇混凝土组成共同受力的钢-混凝土组合剪力墙。钢板墙分节安装时,采用卡扣式组装连接件做法(图1~图3)。多腔钢板与内浇混凝土通过钢板上焊接的双向加劲肋板实现共同作用,钢板腔体内混凝土采用隔一灌一的做法。

图1 核心筒平面布置Fig.1 The Layout of the Core Tube

图2 外包多腔钢板组合剪力墙构造Fig.2 The Structure of a Multi-cavity Steel Plate Combined Shear Wall

1.1.1 工程实例1

某航空大厦位于广州市白云新城中央商务区,项目占地面积2.33万m2,总建筑面积为19.4万m2。地下4层,地上36层高150 m,如图4所示。大厦为一大型综合建筑,集商业、娱乐、高档办公楼于一体,1~6层裙房为商业、银行、餐厅、会议中心,7~36层为办公楼。

本工程按7 度抗震设计,基本地震加速度值为0.10g,设计地震分组为第一组,场地类型为Ⅱ类,50年一遇基本风压为0.50 kN/m2。

1.1.2 工程应用背景及研究目的

本项目场地属岩溶地区,地质情况复杂,且毗邻广州地铁2号线白云公园站,导致地基注浆处理受限。如采用混凝土核心筒,核心筒与外框架之间跨度较大,由于轴压比的要求,核心筒剪力墙的厚度较大,从而会增加结构的自重,加大地基处理的难度,增加基础造价。

图3 外包多腔钢板组合剪力墙施工现场Fig.3 Construction Site of Outsourcing Multi-cavity Steel Plate Combined Shear Wall

图4 工程实例1建筑效果图Fig.4 Architecture Renderings of Project Example 1

为了以尽可能小的墙体厚度来实现高轴压和高延性的需求,减轻结构自重,减少桩在溶洞区域的桩长,降低施工难度和基础施工时间,节省基础造价,外包多腔钢板组合剪力墙应运而生。该组合墙腔体内混凝土采用隔一灌一的施工形式,减轻结构自重。

为了进一步减轻结构自重,减小基础负荷和结构的地震力,使结构受力性能更加合理,从主塔楼26 层起,逐步缩短并取消核心筒内部分多腔钢板剪力墙,改设矩形钢管柱,柱间设梁连接,形成钢管混凝土框架-异形钢管混凝土柱框架内筒结构体系(见图5)。

1.1.3 计算分析结果

采用ABAQUS 对该组合墙的受压、受剪和压弯剪性能进行有限元模拟分析,计算结果表明:①外包钢板对混凝土提供了有效约束,使得组合墙具有较高的抗压承载力和抗压刚度;②轴压破坏时,外包钢板受压屈服,局部向外鼓屈,承载力下降平缓,残余承载力高,延性好;③在轴向力作用下,组合墙弹性阶段轴向刚度大,变形小;在承载力达到峰值进入塑性阶段后刚度退化,轴向变形明显,具有较强的耗能能力和较高的残余承载力。

图5 26层及以上核心筒平面布置示意图Fig.5 Schematic Diagram of the Layout of the Core Tube above 26 Floors

1.1.4 技术创新小结

该技术针对超高层钢板剪力墙技术进行研究,抛弃了传统钢筋混凝土结构的施工方式。钢板墙采用分块拼装,且无需搭设传统的模板支撑件和繁琐的操作平台,施工速度快,符合建设方对缩短建筑周期的需求,亦符合国家环保、节能建筑技术要求。主要技术创新点如下:

①充分发挥了混凝土与钢结构的特性,减少了结构自重,降低了溶洞地区地基处理的难度及处理深度;②属于装配式结构,钢板墙构件在工厂完成加工,运输至现场进行拼装;采用分幅分段(两个层高为一段)及卡扣式组合安装连接件的拼装方式,安装速度快;③标准化和机械化程度高,免除支模工序,缩短工期;④外包钢板提高了剪力墙的抗剪承载力,对混凝土的横向膨胀起到约束作用,改善混凝土力学性能,使高强度混凝土的应用成为可能;⑤防止混凝土裂缝外露,提高混凝土的耐久性;⑥取消核心筒内的剪力墙,使筒内的结构布置更加灵活。

由于采取了外包多腔钢板组合剪力墙技术,减轻了结构竖向构件自重,本项目地基处理注浆费用从预计的1 500万元大幅度减少至400万元,而上部结构造价基本保持不变,施工工期节约1/5。

1.2 钢管混凝土与双钢板组合空实结合剪力墙

钢管混凝土与双钢板组合空实结合剪力墙由间隔排列的矩形钢管混凝土柱、外层钢板及加劲板组成(图6~图8)。方钢管成排布置内浇混凝土,钢管间用两块钢板拉结,两块钢管钢板之间可不灌注或局部灌注混凝土[6]。

图6 核心筒平面布置示意图Fig.6 Schematic Diagram of the Layout of the Core Tube

图7 钢管混凝土与双钢板组合空实结合剪力墙构造示意图Fig.7 Schematic Diagram of the Construction of the Empty Solid Composite Shear Wall

图8 钢管混凝土与双钢板组合空实结合剪力墙施工照片Fig.8 Construction Site of Empty Solid Composite Shear Wall

1.2.1 工程实例2

广州珠江新城某超高层项目占地面积2.3 万m2,总建筑面积42 万m2,由1 座裙楼和3 栋塔楼组成,是集办公、商业、酒店为一体的大型综合建筑,如图9 所示。地下4 层,裙楼5 层高24.0 m;南塔地上55 层,高282.8 m;北塔地上46 层,高200.0 m;西塔地上17 层,高65.0 m。

本工程按7 度抗震设计,基本地震加速度值为0.10g,设计地震分组为第一组,场地类型为Ⅱ类,50年一遇基本风压为0.50 kN/m2。其中1~5 层裙楼和-1层为大型商场,按8度采取抗震构造措施。

1.2.2 工程应用背景及研究目的

本工程南塔原设计高度为200 m,建设过程中高度不断调整:当项目施工到-1 层时,业主要求将建筑高度调整为230 m;施工到10 层时,业主对建筑高度提出了新要求,调整为250 m;施工到32 层时,业主再次将建筑高度调整为282.8 m。建筑增高后,根据消防要求,需在屋顶增加约1 875 t的消防水池。

原设计核心筒为常规的钢筋混凝土剪力墙,基础采用天然岩基上的扩展基础,基底持力层为中、微风化细砂岩。建筑高度的不断增加,给设计提出了许多难点:①结构基地剪力变大,基础及竖向构件承载力不足;②结构刚度不足,水平荷载作用下,结构层间位移角不满足规范要求。

图9 工程实例2建筑效果图Fig.9 Architecture Renderings of Project Example 2

为克服以上技术难点,满足基础承载力的要求,同时确保结构的刚度和承载力,根据当时工程的施工情况,采取减轻未建部分结构自重的措施,研发了一种新型的核心筒,将48层以上混凝土核心筒剪力墙调整为钢管混凝土与双钢板组合空实结合剪力墙。

1.2.3 计算分析结果

ANSYS及ABAQUS模拟计算分析表明:在罕遇地震作用下,外层钢板局部屈服后,组合剪力墙的钢管柱出现局部屈曲,内填混凝土与钢管之间出现滑移,内填混凝土开始压坏,组合剪力墙在抵抗大震时能有效地减缓核心筒的刚度退化,提高核心筒延性,从而改善结构的抗震性能,具有较好的延性和耗能性能。

将空实结合剪力墙与普通钢筋混凝土剪力墙进行详细对比分析,结果表明:①两者的结构动力特性比较接近;②在水平荷载作用下,结构的楼层剪力和层间位移角相近;③空实结合剪力墙比普通钢筋混凝土剪力墙的重量轻3 900 t,有利于基础设计和已施工底部竖向构件的抗震。

1.2.4 技术创新小结

该技术克服了现有技术中组合剪力墙混凝土用量多、自重大的问题。主要技术创新点如下[7]:①利用钢管对混凝土的套箍作用,提高混凝土抗压强度;②型钢参与抗剪,使结构的整体抗剪能力大大提高;③混凝土外包钢材延性好,可用C100 及以下的混凝土;④根据刚度需要,2 块钢管钢板之间可不灌注或局部灌注混凝土,减轻结构自重;⑤实现装配化施工,现场不用做模板,施工速度快;⑥型钢主要在工厂完成焊接加工,现场打铆钉连接,可基本做到竖向没焊缝。

1.3 排钢管钢板混凝土剪力墙

排钢管钢板混凝土剪力墙是指由连排钢管混凝土柱、柱间外侧钢板围团并浇筑混凝土组合而成,共同工作的钢-混凝土组合剪力墙(图10~图12)[8]。该结构利用圆钢管对混凝土的约束作用,提高剪力墙的整体抗压和变形能力,同时型钢参与抗剪,使结构的抗剪能力大大提高,适用于高300 m及以上的超高层建筑。

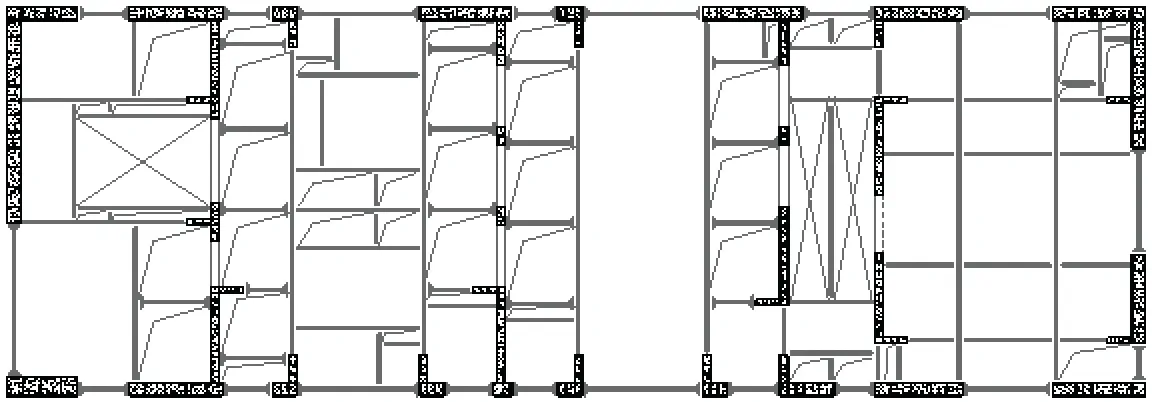

图10 典型排钢管钢板混凝土剪力墙核心筒平面示意图Fig.10 Schematic Diagram of the Core Tube of a Typical Steel Pipe Concrete Steel Wall Shear Wall

图11 排钢管钢板混凝土剪力墙基本构造示意图Fig.11 Schematic Diagram of the Basic Structure of Steel Pipe Concrete Steel Shear Wall

图12 排钢管钢板混凝土剪力墙施工照片Fig.12 Construction Site of Row Steel Pipe Concrete Steel Shear Wall

1.3.1 工程实例3

江门市某超大型综合体占地面积10.5万m2,总建筑面积约50 万m2。其中1#综合楼地下3 层,地上70层,高336 m,结构外包尺寸为49 m×47 m,整体结构高宽比为7.09,核心筒高宽比为16.8,如图13所示。

本工程按7 度抗震设计,基本地震加速度值为0.10g,设计地震分组为第一组,场地类型为Ⅲ类,50 年一遇基本风压为0.65 kN/m2,地面粗糙度为B类。

1.3.2 工程应用背景及研究目的

常规的框架-核心筒结构,其核心筒常为钢筋混凝土芯筒。对于高度大于250 m 的超高层建筑,由于建筑垂直交通电梯、消防楼梯、设备管井等占用大量建筑空间,采用钢筋混凝土剪力墙构件尺寸过大,占用很大的使用面积,降低了实用率;结构自重大,延性较差,同时施工繁琐、工期较长。

图13 工程实例3建筑效果图及剖面图Fig.13 Architecture Rendering and Section of Project Example 3

为了提高建筑的使用率,加快施工速度,节省工程造价,经过反复分析对比,本工程采用了新型的排钢管钢板混凝土剪力墙核心筒,以满足业主对设计提出的缩短开发周期,降低开发成本的预期目标,亦是一种绿色环保建筑产业化及配套技术。

1.3.3 计算分析结果

采用YJK、ETABS、PKPM 等多种软件进行结构性能计算分析,采用ABAQUS 进行组合墙数值模拟分析。结果表明,结构各项指标均能满足规范的要求及设定的性能目标,排钢管钢板剪力墙的受压、受剪、压弯剪受力性能良好。

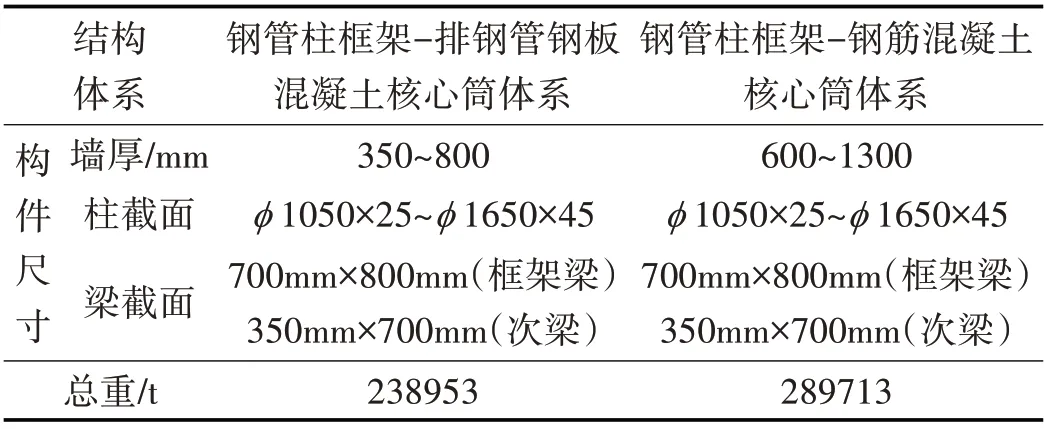

表1 典型构件尺寸及总质量Tab.1 Typical Component Size and Total Mass

将该结构与钢筋混凝土核心筒进行了试算比选,构件尺寸及总重如表1所示。经分析对比,在满足规范各项指标的情况下,采用该新体系,核心筒底部墙厚最大仅为800 mm,比钢筋混凝土剪力墙减小了500 mm;全楼实际增加建筑使用面积约2 000 m2,结构总重减小17.5%,效益可观[9]。

1.3.4 技术创新小结

排钢管钢板剪力墙结构,具有承载力高、自重轻、建造速度快、节约成本等优点。相比普通的钢筋混凝土剪力墙,其结构抗震性能更加优越。主要技术创新点如下:①由于钢管对混凝土的约束作用,计算轴压比时,可以计入钢管对混凝土的套箍作用效应的影响;②属于装配式结构,实现了构件标准化设计、工业化制作、机械化安装,易于工程质量控制,节能环保;③混凝土外包钢材延性好,不易开裂,可用C100及以下的混凝土;④施工时不用做模板,不需要绑扎钢筋;⑤排钢管与钢板焊接成封闭的空腔,不会发生漏浆;钢管或钢板空腔内部无钢筋阻档,易灌浆,混凝土密实度有保障。

1.4 密式异型短肢钢板剪力墙

密式异型短肢钢板剪力墙是由墙肢不超3 m的短肢外包钢板墙与内浇混凝土组成的组合剪力墙(图14图~16)。外包钢板间通过栓钉、加劲肋或约束拉杆等措施加强钢与混凝土协同工作,同时防止钢板局部屈曲,钢板墙平面投影形状可以为一字形、T 形、L 形、十字形及相应的弧形。该剪力墙采用高强螺栓分节组合连接,既能承受水平力,也可避免竖向焊缝。

1.4.1 工程实例4

图14 核心筒平面布置示意图Fig.14 Schematic Diagram of the Layout of the Core Tube

图15 钢板墙标准单元Fig.15 Steel Wall Standard Unit

图16 密式异型短肢钢板剪力墙施工现场Fig.16 Construction Site of Dense Special-shaped Short Limb Combined Steel Plate Shear Wall

珠海横琴新区某连体高层建筑占地面积1.4万m2,总建筑面积11.2万m2,由1座裙房和2栋塔楼组成,如图17 所示。地下5 层,商业裙房4 层高24 m,东塔26层高119.80 m,西塔15 层高70.90 m,是集商业、会议、会展、研发和办公于一体的国际5A级智能化综合建筑。

图17 工程实例4建筑效果图Fig.17 Architecture Renderings of Project Example 4

本工程按7 度抗震设计,基本地震加速度值为0.10g,设计地震分组为第一组,场地类型为Ⅲ类。50年一遇基本风压为0.85 kN/m2,地面粗糙度类别为A 类。

1.4.2 工程应用背景及研究目的

因项目设置了5 层24 m 深的地下室,支护及工程桩施工难度大,占用工期超过一年半。业主为了尽快回笼资金,在工程桩及支护桩已施工完成且土方开挖已完成1/3的情况下,提出加快施工进度的要求。

根据当时工程实际情况,按常规施工方法和全逆作法已不可行。经过参建各方多次论证及专家论证,最终确定了塔楼核心筒采用装配式结构形式,即将混凝土核心筒改为密式异型短肢钢板墙核心筒,同时地下室采用局部先行的半逆作法施工达到快速建造的目的。

将短肢钢板墙引入核心筒,实现了核心筒的装配式,并为核心筒逆作法开辟了新途径。

1.4.3 计算分析结果

针对本工程修改前后的不同,进行了详细的计算和对比分析[10]。结果表明,结构各项指标均能满足规范的要求,经济效益显著:①短肢钢板墙核心筒与混凝土核心筒相比,重量减轻,地震作用下的基底剪力明显减小;②短肢钢板墙核心筒与混凝土核心筒相比,抗侧刚度减弱,最大位移角增大但仍满足规范要求;③短肢钢板墙核心筒比普通剪力墙核心筒的重量轻10 176 t,约为原来的80%。

1.4.4 技术创新小结

密式异型短肢钢板墙核心筒克服现有钢板墙核心筒墙肢较长、现场焊缝较多、构造复杂的不足,可实现模数化设计、标准化制造、装配化施工,符合建筑工业化发展方向,提高施工速度。主要技术创新点如下:①整片墙体分离成短肢钢板墙,加工制作简单,整肢一次吊装,方便施工运输及吊装;②钢板内浇混凝土,提高内筒刚度,利于结构抗震;③钢板墙采用高强螺栓分节组合连接,既能承受水平力,也可避免竖向焊缝,方便施工;④基本消除了现场竖焊缝,塔楼施工实现零模板,大大加快了地上结构施工进度。按修改后的设计方案,地上结构封顶仅用时7个月[11]。

2 结语

为大力响应建设绿色建筑的国家政策,遵循建筑工业化、产业化发展方向,经过多年的创新研究及实践,研发了多样化、创新性的装配式技术及工艺,推动广东省装配式建筑技术的发展。但是,目前组合结构在装配式建筑,特别是超高层装配式建筑中的应用仍处于起步阶段,研究工作尚不充分,许多技术突破了我国现行结构设计规范的要求,实践走在了理论的前面,仍需对关键节点连接技术的工作机理、抗震性能、设计方法及构造措施等进行全面深入研究。亦期望更多的单位加入装配式技术的应用实践和创新探索中。